Абразивная пыль что это

Абразивный порошок

Порошки́ абрази́вные — абразивные материалы, получаемые из гранулированных шлаков медеплавильного и никелевого производства.

Содержание

Применение

Так же применяется для:

Требования к абразивным порошкам

К абразивным порошкам предъявляются требования:

Состав

Расход абразива необходимого на очистку 1м2 поверхности, кг.: 30 Производительность м2 в час: 17

Производство

Абразивные порошки различаются по технологии производства (купершлак, никельшлак), фракционному составу.

Полезное

Смотреть что такое «Абразивный порошок» в других словарях:

Абразивный порошок — Grit Абразивный порошок. Измельченный железный или синтетический абразивный материал с различным размером зерна, который используется для пескоструйной обработки отливок. Для материалов, используемых в шлифовальных ремнях или шлифовальных кругах … Словарь металлургических терминов

абразивный порошок — abrazyviniai milteliai statusas T sritis radioelektronika atitikmenys: angl. abrasive dust vok. Schleifpulver, n rus. абразивный порошок, m pranc. poudre abrasive, f … Radioelektronikos terminų žodynas

Кыштымский абразивный завод — ОАО «Кыштымский абразивный завод» предприятие, основным видом деятельности которого является производство абразивных материалов (шлифовальное зерно, шлифовальные порошки и шлифовальные микропорошки, фракционированный корунд (электрокорунд),… … Википедия

Шлифовальный порошок — Шлифовальный порошок: абразивный материал, размеры зерен которого находятся в пределах 4750 45 мкм. Источник: ГОСТ Р 52381 2005 (ИСО 8486 1:1996; ИСО 6344 2:1998; ИСО 9138:1993; ИСО 9284:1992). Материалы абразивные. Зернистость и зерновой… … Официальная терминология

Магнитно-абразивная обработка — (МАО) (англ. magnetic abrasive machining, нем. Magnetschleifbearbeitung) абразивная обработка, осуществляемая при движении заготовки и абразивных зерен относительно друг друга в магнитном поле (согласно ГОСТ 23505 79 «Обработка абразивная.… … Википедия

абразивная обработка — механическая обработка деталей из металла, дерева, стекла, пластмассы, кожи и других материалов абразивным инструментом на станках или вручную. Абразивный инструмент изготовляют из твёрдых горных пород и минералов: природных – алмаз, корунд,… … Энциклопедия техники

egg powder — яичный порошок abrasive powder абразивный порошок algal powder порошок из водорослей liquorice powder лакричный порошок aluminum powder алюминиевый порошок ceramic powder керамический порошок … English-Russian travelling dictionary

Доводка (в металлообработке) — Доводка (в металлообработке), чистовая, отделочная обработка деталей с целью получения точных размеров (1 й класс и выше) и чистой поверхности, соответствующей 10≈14 му классам, а также притирка одной детали к другой. ═ Д. производят вручную или… … Большая советская энциклопедия

Доводочный станок — металлорежущий станок для отделочной обработки (См. Отделочная обработка) (доводки (См. Доводка)) поверхностей деталей. Основные варианты конструкции Д. с.: 1) деталь движется по неповторяющимся траекториям относительно плоской (или… … Большая советская энциклопедия

Доводка — I Доводка (в обогащении полезных ископаемых) конечная стадия технологического процесса, в результате которой получают кондиционный концентрат. Может осуществляться повторным применением тех же методов, что и при получении черновых… … Большая советская энциклопедия

Высокий уровень запыленности как один из вредных факторов при работе с абразивными материалами

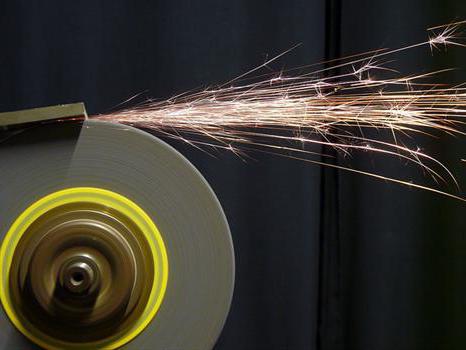

Применение абразивных материалов очень широко распространено в различных отраслях промышленности. Абразивы используются как на специальных станках с полностью автоматизированным процессом, так и при работе с ручным инструментом. Один из самых распространенных и популярных на сегодняшний день в России инструментов – угловая шлифовальная машина (УШМ или болгарка), а самый популярный абразивный материал – зачистные и отрезные круги на бакелитовой связке.

При работе с УШМ и абразивными кругами на бакелитовой связке оператор подвергается риску получения травмы из-за разрушения абразивного круга и воздействию вредных факторов, таких как:

–вибрация;

–повышенный уровень шума;

– выделение большого количества искр и крупных фракций материала;

– высокий уровень запыленности

В данной статье мы более подробно остановимся на таком вредном факторе, как пыль, которая образуется при обработке материала деталей абразивными материалами. Регулярное вдыхание промышленной пыли может привести к профессиональным заболеваниям, таким как силикоз, пневмокониоз и даже онкологические заболевания. Некоторые из патологий зачастую проходят бессимптомно на начальной стадии, а в дальнейшем уже не поддаются лечению.

Известно, что, если запыленность на рабочем месте превышает предельно допустимые концентрации, которые регламентируются ГН 2.2.5.1313-03, необходимо применять средства индивидуальной защиты органов дыхания (далее СИЗОД). На сегодняшний день существует много видов средств индивидуальной защиты (далее СИЗ) на рынке для защиты от вредного воздействия пыли. Как бы эффективны не были современные средства защиты, общепризнано, что СИЗ являются последними в рейтинге мер по защите здоровья рабочего, и применяют их тогда, когда невозможно изменить технологический процесс так, что рабочий не будет подвергаться действию вредных факторов.

Рассмотрим влияние применяемых абразивных материалов на условия труда.

РАЗМЕР И СОСТАВ ПЫЛИ

Пыль, образующаяся при работе абразивными кругами на бакелитовой связке может различаться как по составу (в зависимости от обрабатываемого материала и используемого абразивного круга; при этом у разных производителей может быть разный состав кругов) и дисперсности (размеру частиц), так и от того, есть ли старое покрытие или ржавчина на обрабатываемом материале.

Ниже приведены фотографии пыли под микроскопом, которая образуется при шлифовальных работах разными материалами.

Рисунок 1 – Стружка, образующаяся при обработке фибровыми кругами с керамическим зерном точной формы 3M™

Рисунок 2 – Мелкодисперсная пыль, образующаяся при обработке кругами на бакелитовой связке с обычным керамическим зерном

– Почему же пыль, образующаяся при обработке металла разными абразивными материалами, так существенно отличается по размеру?

– Все дело в керамическом оксиде алюминия (Al₂O₃). В обычных абразивных материалах керамическое зерно имеет неправильную форму (рис. 4), при обработке металла оно «вспахивает» поверхность, вызывая ее перегрев. Идентичные же друг другу абразивные керамические зерна, имеющие точную форму правильной призмы быстро и равномерно прорезают металл без его перегрева. В то же время, в процессе шлифовки по мере износа абразивного зерна отработавшие микрочастицы скалываются в местах соединения друг с другом, постепенно открывая новые микрочастицы с острыми режущими кромками. Такой механизм «самозатачивания» обуславливает высокую агрессивность и длительный срок службы абразивных материалов с керамическим зерном точной формы 3M™.

Рисунок 3 – Керамическое зерно точной формы 3M™

Рисунок 4 – Обычное керамическое зерно

Рисунок 5 – Обработка металла обычным керамическим зерном

Рисунок 6 – Обработка металла керамическим зерном точной формы 3M™

КОЛИЧЕСТВО ПЫЛИ НА РАБОЧЕМ МЕСТЕ

Рассмотрим влияние абразивных материалов на количество пыли, образующееся при проведении шлифовальных работ.

Отдел абразивных материалов компании ЗАО «3М Россия» и АО «Клинский институт охраны и условий труда», провели исследования, в ходе которых и были сделаны замеры концентрации АПФД (аэрозоли преимущественно фиброгенного действия) при проведении шлифовальных работ. В качестве технологической операции при выполнении исследований была принята операция зачистки сварных швов, которые были заранее, до проведения испытаний, выполнены на поверхности швеллера № 20 (Сталь 7). Швы располагались поперек швеллера. Длина каждого шва составляла приблизительно 200 мм.

Оцениваемая технологическая операция включала в основном возвратно-поступательные движения шлифовальной машины вдоль шва, движения по переходу на новый шов, движения по зачистке фаски на краю швеллера. Продолжительность измерения в процессе непрерывного выполнения данной технологической операции не превышала двух минут, что определялось продолжительностью отбора пробы воздуха в зоне дыхания работника (с внешней стороны защитного щитка). При завершении операции работник выключал электрическую машинку и откладывал ее в сторону. Каждый эксперимент проводился с новым кругом, а помещение проветривалось в течении 15 мин.

В качестве испытываемых абразивных кругов использовались фибровый круг 3M™ Cubitron™ II 982C Ø125 мм производства компании 3М и купленный в строительном магазине, распространенный на российском рынке зачистной круг на бакелитовой связке Ø125 мм и толщиной 6 мм.

Результаты сравнения концентрации АПФД в воздухе рабочей зоны при работе УШМ с использованием фибрового круга 3M™ Cubitron™ II 982C и зачистного круга на бакелитовой связке, представлены в таблице 1.

Таблица 1 – Сравнение концентрации АПФД в воздухе рабочей зоны при работе УШМ

с использованием фибровых кругов 3M™ Cubitron™ II 982С и зачистного круга на бакелитовой связке

Условия

ПДК, мг/м3

Обнаруженная концентрация, мг/м3

Превышение ПДК, кратность

Металлическая пыль: источники, состав, вред, очистка воздуха от металлической пыли

Пыль состоит из взвешенных в воздухе мельчайших частиц вещества, образующих дисперсную систему. Воздух в ней является дисперсной средой, а твердые вещества – дисперсной фазой.

Образование пыли в промышленном производстве сопряжено с механическим воздействием (дроблением, поломами, транспортировкой, истиранием, загрузкой пылящих элементов).

Источники металлической пыли

Описание и состав

Состав металлической пыли определяется особенностями производства. Например, в металлургической промышленности вредные выбросы чаще всего богаты окисью кремния, окислами железа и марганца, а также фтористыми соединениями. Самым вредным компонентом является окись кремния, способная вызвать фиброз (уплотнения) в легочной ткани. В результате часть легких перестает выполнять свою функцию. Ухудшение дыхания приводит к заболеваниям сердца и других органов.

В ходе абразивной обработки изделий из черного металла значительную долю во вредных выбросах занимает железо (до 30%) и оксид алюминия. Также в пыли содержатся частицы фосфора, мышьяка, никеля, марганца, хрома и прочее.

Интересная информация! По существующим санитарным требованиям определяются следующие нормы предельно допустимой концентрации (ПДК) металлической пыли в воздушном пространстве рабочей зоны:

При выборе оборудования для очистки воздуха от загрязнений, проведении их инвентаризации и государственной регистрации в соответствии с ФЗ РФ «Об охране атмосферного воздуха» учитываются коды вредных веществ. Для пыли металлической применяется следующая классификация в зависимости от кода вещества:

Подбирая устройство для очистки воздуха также необходимо учитывать класс взрывоопасности металлической пыли. Горючие частицы считаются взрывоопасными, если нижний концентрационный предел воспламенения не больше 65 г/м (1 и 2 класс).

Вред металлической пыли

Возникающая в результате механической обработки абразивно-металлическая пыль должна быть своевременно утилизирована по следующим причинам:

1. С экономической точки зрения пыль и стружку целесообразно отправить на переработку (переплавку) для получения элементов, необходимых в различных технологических процессах.

2. Станки, машины и механизмы, важные узлы агрегатов, расположенные вблизи от источника пыления, сильно подвержены перегреву и поломкам. Мелкая металлическая пыль, забивая ответственные элементы, способствует снижению КПД оборудования, увеличивает его износ.

3. Металлическая пыль оказывает очень негативное влияние на организм человека. В зоне риска находятся работники цехов и производственных участков.

Металлическая пыль в легких, богатая свободным диоксидом кремния, способна вызвать тяжелые недуги дыхательной системы, силикоз, астму и прочее. Помимо данных заболеваний постоянное вдыхание воздуха, загрязненного металлической пылью, может привести к интоксикации и отравлению. Дело в том, что большинство металлов, накапливаясь в человеческом организме, приобретают свойства кумулятивных ядов.

Металлическая пыль оказывает негативное воздействие и на глаза. Они начинают слезиться, пытаясь избавиться от внешнего раздражителя. Но в случае продолжительного воздействия может развиться конъюнктивит, ухудшается острота зрения.

Очистка воздуха от металлической пыли

Мобильные и стационарные установки для пылеулавливания

Обратите внимание! Фильтр для металлической пыли должен быть выполнен во взрывозащите. Также необходимо учитывать температуру потока и на основе этого делать нужный по размеру фильтр с нужным количеством фильтроэлементов.

Выбор в пользу передвижного либо стационарного комплекса для защиты от металлической пыли осуществляется в зависимости от задач, которые ставит клиент. Стоит иметь в виду, что производительность передвижного оборудования может уступать аналогичному показателю стационарной установки.

Вместе с тем, при изготовлении обоих видов оборудования настроенные при первом запуске параметры аспирации из запыленного пространства действуют постоянно. При необходимости можно подкорректировать работу фильтра. Как стационарные, так и мобильные установки создаются по индивидуальным проектам с учетом типа источника запыления.

Циклонные пылеуловители

Рукавные фильтры

Скрубберы

Картриджные пылеулавливающие установки

Удаление пыли на предприятии

Существенно понизить либо полностью устранить попадание пыли в атмосферу может герметизация пылепроизводящих станков и оборудования. Но обеспечить ее необходимо на протяжении всего производственного цикла.

Наиболее действенным способом очистки воздуха от пылевых загрязнений является гидрообеспыливание. Данный метод широко применяется в металлургическом производстве для уменьшения пылевых выбросов из доменных цехов и агломерационных фабрик. Суть обеспыливания заключается в установке водораспыляющих форсунок на источниках образования пыли.

В особо пыльных помещениях, которые проблематично очистить от загрязнений, рекомендуется обустроить местные зоны с подачей чистого воздуха через трубопроводы большого сечения. Скорость выдачи воздушного потока не должна превышать 0,3-0,5 м/сек.

Очистить стены, полы и поверхность оборудования от металлических частиц можно с помощью воды. Иногда на производстве используются пылесосы.

Если показатели запыленности воздуха высоки, то при уборке помещений следует пользоваться такими средствами защиты, как респираторы шлангового типа, которые обеспечивают подачу чистого воздуха из окружающей среды.

Что такое абразивная пыль?

Абразивные материалы характеризуются способностью эффективного механического воздействия. С их помощью удаляют загрязнения, снимают налеты, производят очистку поверхностей от ржавчины и краски. Рабочим элементом, по сути, являются абразивные гранулы, которые могут иметь разные формы и размеры. Один из видов таких гранул представляет абразивная пыль, которая может иметь заводское происхождение или же быть результатом переработки, отходом и т. д.

Общие сведения об абразивной пыли

Пыль может иметь разные характеристики и происхождение, но в большинстве случаев это нежелательный продукт переработки металлических и деревянных изделий. Как правило, абразивный порошок выделяется в процессе выполнения шлифовальных и полировочных работ. Пыль может образовываться и в бытовой обработке поверхностей, и в больших объемах при осуществлении операций в промышленных масштабах. В обоих случаях металлическая абразивная пыль образуется в результате разрушения основного обрабатывающего материала. Чаще всего такие отходы оставляют абразивные диски при механическом воздействии на целевую обрабатываемую поверхность. При этом не всегда пыль является металлической – обычно это комбинированные составы, которые также включают частицы абразивов от горных пород.

Разновидности абразивной пыли

Классификация базируется на нескольких принципах разделения абразивных частиц. Во многом они зависят от способа применения обрабатывающего материала. К примеру, если используется шлифовальный аппарат с насадкой в виде круга, то получаемую пыль можно назвать кремниевой. Также практикуется использование пескоструйных машин, которые изначально применяют измельченные крупицы абразива. Они могут отличаться по размерам и формам, но их задача остается прежней – удаление с поверхности ненужных покрытий или обеспечение гладкости заготовки. Конечным продуктом переработки в данном случае окажется металлическая абразивная пыль, но уже в деформированном виде. Важно отметить, что, в отличие от кремниевых составов, такую пыль можно использовать в дальнейших операциях, как применяют и металлические порошки для шлифования.

Параметры и свойства формируемой пыли определяются условиями выполнения операций и применяемыми материалами. Например, в работе на машиностроительных предприятиях изготавливаются станки, требующие высокоточной доводки поверхностей до нужного геометрического формата. В такой обработке между прокатываемыми заготовками и валками образуется крупнофракционная пыль, размеры которой могут варьироваться от 5 до 10 мкм. Обычно она получается в результате испарения той самой окалины, составляющей порядка 20 % в массе. В среднем на таких предприятиях выброс пыли составляет порядка 200 г на 1 т обработанного металлопроката. Если же дополнительно применяется и огневая зачистка, то объем абразивного отхода может значительно повышаться. При выполнении шлифовальных операций в менее масштабных объемах образуемая абразивная пыль имеет мелкофракционный характер. Такие пылинки по своему диаметру имеют 0,5-1,5 мкм. Но не стоит думать, что выделение мелких частиц безопаснее, чем крупных. Во-первых, крупная фракция облегчает операции пылеудаления. Во-вторых, уже с медицинской точки зрения, мелкая пыль опаснее для органов дыхания. Теперь стоит подробнее разобрать вопрос о том, почему нужно бороться со свободным выделением абразивных отходов в процессе обработки.

Чем опасна абразивная пыль?

Без эффективной системы пылеудаления выработка металлической пыли неизбежно приведет к ее распространению в воздухе рабочего пространства. В таких условиях нередко развиваются профессиональные заболевания слесарей-сборщиков. К таким недугам можно отнести пневмокониоз, пылевой бронхит, астму и т. д. Развитие болезней может стать следствием регулярного раздражения легких абразивными частицами и от инструментов обработки, и от элементов структуры заготовок. Поэтому так важно изначально организовать системы, которые обеспечат эффективное удаление абразивной пыли прямо в рабочей среде. В зависимости от масштабов и условий работы такие системы организуются по разным принципам. Это может быть и типовой промышленный пылесос, подключенный к шлифовальному аппарату, и промышленная вентиляция.

Мелкие абразивные элементы от обрабатываемого с помощью плоскошлифовальных станков материала обычно собирают и отводят в специальные отстойники. Для этого достаточно продумать канал пути движения пыли. Чаще всего задача решается с помощью плоскостей, смачиваемых водой. Водяная пелена сносит порошок в отстойник, оснащенный фильтром. Далее вновь уже чистая вода смывает порции оседающей пыли. Для большей эффективности можно обеспечить канал слива системой вентиляции, которая предотвратит и случайный разлет мельчайших частиц. В строительстве чаще используют уже упомянутый пылесос для абразивной пыли, который в момент выделения частиц засасывает их в специальную емкость, не давая разлетаться. Более производительные системы борьбы с отходами абразивной обработки также предполагают использование воздушных потоков. Например, в выработке потоков может быть задействован эжектор, который устанавливается в центре корпуса сепаратора.

Выработка абразивных частиц является неизбежным явлением не только в процессах шлифования и полировки. Даже типовая резка металла «болгаркой» способствует образованию таких элементов. При этом не всегда можно предусмотреть систему, благодаря которой пыль абразивная удалялась бы автоматически. Особенно в бытовых условиях при выполнении разовых ремонтных операций специально для этого приобретать тот же пылесос нецелесообразно. В таких случаях следует продумывать в первую очередь средства индивидуальной защиты органов дыхания. Что касается защиты поверхностей помещения, то будет нелишним перед началом работы покрыть их пленкой. И в обязательном порядке следует организовать вентиляцию – хотя бы через окна на улицу.

Советуем подписаться на наши страницы в социальных сетях: Facebook | Вконтакте | Twitter | Google+ | Одноклассники

Проблема запылённости воздуха при работе с абразивными материалами

При работе с УШМ и абразивными кругами на бакелитовой связке оператор подвергается риску получения травмы из-за разрушения абразивного круга и воздействию вредных факторов, таких как:

В данной статье мы более подробно остановимся на таком вредном факторе, как пыль, которая образуется при обработке материала деталей абразивными материалами. Регулярное вдыхание промышленной пыли может привести к профессиональным заболеваниям, таким как силикоз, пневмокониоз и даже онкологические заболевания. Некоторые из патологий зачастую проходят бессимптомно на начальной стадии, а в дальнейшем уже не поддаются лечению.

Известно, что, если запыленность на рабочем месте превышает предельно допустимые концентрации, которые регламентируются ГН 2.2.5.1313-03, необходимо применять средства индивидуальной защиты органов дыхания (далее СИЗОД). На сегодняшний день существует много видов средств индивидуальной защиты (далее СИЗ) на рынке для защиты от вредного воздействия пыли. Как бы эффективны не были современные средства защиты, общепризнано, что СИЗ являются последними в рейтинге мер по защите здоровья рабочего, и применяют их тогда, когда невозможно изменить технологический процесс так, что рабочий не будет подвергаться действию вредных факторов.

Рассмотрим влияние применяемых абразивных материалов на условия труда.

РАЗМЕР И СОСТАВ ПЫЛИ

Пыль, образующаяся при работе абразивными кругами на бакелитовой связке может различаться как по составу (в зависимости от обрабатываемого материала и используемого абразивного круга; при этом у разных производителей может быть разный состав кругов) и дисперсности (размеру частиц), так и от того, есть ли старое покрытие или ржавчина на обрабатываемом материале.

Ниже приведены фотографии пыли под микроскопом, которая образуется при шлифовальных работах разными материалами.

На фотографиях видно, что при работе с фибровым зачистным кругом 3М™ Cubitron™ II образуется более крупнодисперсная пыль, более походящая на стружку, а при шлифовке поверхности кругами на бакелитовой связке с обычным керамическим зерном — мелкодисперсная пыль. Такая пыль долгое время может оставаться в воздухе рабочей зоны и очевидно легче попадать в легкие работника, чем более крупная. Как известно, наибольшую опасность для здоровья представляют именно мелкие частицы размером менее 5 микрон, что меньше толщины стенки альвеолы (ячейки легких человека, в которых происходит газообмен воздуха и крови). Из-за размера они не удерживаются альвеолами и проникают непосредственно в кровоток, впоследствии поражая различные органы.

Почему же пыль, образующаяся при обработке металла разными абразивными материалами, так существенно отличается по размеру? Всё дело в керамическом оксиде алюминия (Al₂O₃). В обычных абразивных материалах керамическое зерно имеет неправильную форму (рис. 4), при обработке металла оно «вспахивает» поверхность, вызывая ее перегрев. Идентичные же друг другу абразивные керамические зерна, имеющие точную форму правильной призмы быстро и равномерно прорезают металл без его перегрева. В то же время, в процессе шлифовки по мере износа абразивного зерна отработавшие микрочастицы скалываются в местах соединения друг с другом, постепенно открывая новые микрочастицы с острыми режущими кромками. Такой механизм «самозатачивания» обуславливает высокую агрессивность и длительный срок службы абразивных материалов с керамическим зерном точной формы 3M.

КОЛИЧЕСТВО ПЫЛИ НА РАБОЧЕМ МЕСТЕ

Рассмотрим влияние абразивных материалов на количество пыли, образующееся при проведении шлифовальных работ.

Оцениваемая технологическая операция включала в основном возвратно-поступательные движения шлифовальной машины вдоль шва, движения по переходу на новый шов, движения по зачистке фаски на краю швеллера. Продолжительность измерения в процессе непрерывного выполнения данной технологической операции не превышала двух минут, что определялось продолжительностью отбора пробы воздуха в зоне дыхания работника (с внешней стороны защитного щитка). При завершении операции работник выключал электрическую машинку и откладывал ее в сторону. Каждый эксперимент проводился с новым кругом, а помещение проветривалось в течении 15 мин.

В качестве испытываемых абразивных кругов использовались фибровый круг 3M Cubitron II 982C Ø125 мм производства компании 3М и купленный в строительном магазине, распространенный на российском рынке зачистной круг на бакелитовой связке Ø125 мм и толщиной 6 мм.

Результаты сравнения концентрации АПФД в воздухе рабочей зоны при работе УШМ с использованием фибрового круга 3M Cubitron II 982C и зачистного круга на бакелитовой связке, представлены в таблице 1.

| Условия | ПДК, мг/м³ | Обнаруженная концентрация, мг/м³ | Превышение ПДК, кратность |

|---|---|---|---|

| 3M Cubitron II 982C + УШМ | 6 | 22,8 | 3.8 |

| Зачистной круг на бакелитовой связке + УШМ | 6 | 55,6 | 9.2 |

Фибровый круг 3M Cubitron II 982C показал превышение ПДК в 3,8 раза, а зачистной круг на бакелитовой связке, участвовавший в исследовании, в 9,2 раза. Результаты исследования позволяют говорить о том, что фибровые круги 3M Cubitron II 982C снижают концентрацию пыли при выполнении шлифовальных работ в 2,5 раза (что позволяет применять СИЗОД меньшей степени защиты).

ПРОДОЛЖИТЕЛЬНОСТЬ РАБОТЫ

По результатам исследований и испытаний на предприятиях можно сделать вывод о том, что при применении материалов скорость шлифовки поверхности становится в несколько раз выше (в 2-3 раза), то есть увеличивается производительность труда. Таким образом, продолжительность негативного воздействия промышленной пыли на оператора при выполнении того же объема работы снижается.

Лабораторные исследования показали, что абразивные шлифовальные круги с зерном точной формы 3М удаляют столько же металла при силе нажима 6 кг, как и другие круги при силе нажима 10 кг. Кроме того, при той же силе нажима эти круги удаляют на 40 % больше металла, чем любые другие.

Из всего вышесказанного следует, что качество абразивного материала напрямую влияет на безопасность труда. Применение современных абразивных материалов позволяет:

Автор статьи: Денис Кошелев, старший технический специалист ЗАО «3М Россия»