Аддитивные технологии в машиностроении что это такое

Журнал об аддитивном производстве

Аддитивные технологии в машиностроении

В конце XX — начале XXI века зародилось аддитивное (иногда называют быстрое или цифровое) производство — совокупность технологических процессов, основанных на изготовлении деталей путём послойного «выращивания» из различных материалов: порошковых пластиков, порошковых металлов, жидкостей, композитов и др. Быстрое производство позволяет выпускать единичные сложные изделия гораздо дешевле, чем при традиционном производстве, при этом экономически оправданным становится производство малых и даже средних серий.

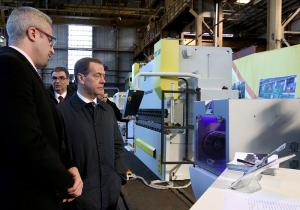

Демонстрация главе Правительства РФ Д. А. Медведеву 3D-принтера «Альфа-2», разработанного специалистами холдинга «Станкопром» и Центра технологической компетенции аддитивных технологий (г. Воронеж)

Технология быстрого производства подразумевает изготовление физических образцов на основе данных CAD-файлов или других параметров (например, данных 3D-сканирования) с использованием оборудования 3D-послойного синтеза без применения технологической оснастки и практически не нуждающихся в последующей доработке. В мире аддитивное производство уже перестало быть «зарождающейся технологией», а стало ведущей промышленной инновацией.

Перечислим основные тенденции развития современного производства:

• расширение номенклатуры изготавливаемых изделий;

• существенное сокращение сроков поставки;

• возможность к экономически обоснованному переходу от массового к мелкосерийному и индивидуальному производству;

• снятие технологических ограничений на сложность деталей и узлов (изготовление деталей недоступных для существующих технологий);

• возможность удовлетворения индивидуальных потребностей единичного заказчика (кастомизация);

• сокращение производственного цикла;

• снижение требований к квалификации рабочих;

• снижение себестоимости при малых партиях;

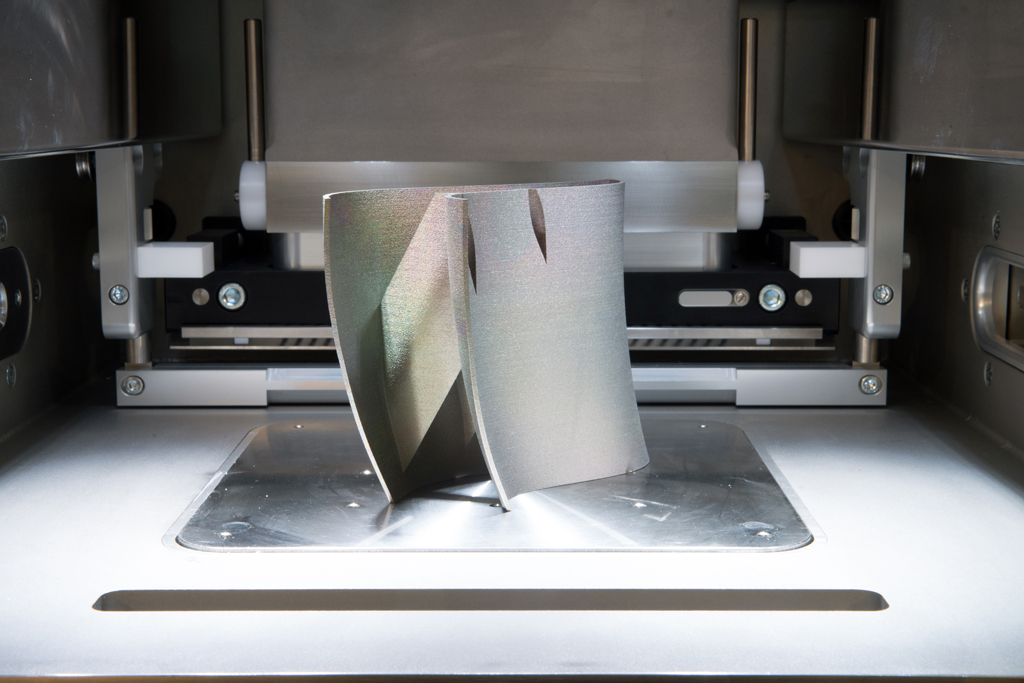

Ракетное сопло с пористой структурой, имитирующее трабекулярную костную ткань, выполнено по технологии послойного сплавления металлических порошков с помощью электронно-лучевой системы EBM фирмы Arcam

Все эти задачи в будущем поможет решить развитие технологий аддитивного производства, преимущество которого выражается в следующем:

• переход от массового производства к массовой кастомизации (возможность удовлетворения как можно большего числа индивидуальных заказчиков);

• сокращение производственных издержек, отсутствие длинных технологических переделов, не требуется содержание большого парка технологического оборудования;

• возможность создания изделий со сложной или даже невозможной в обычном производстве конфигурацией;

• отсутствует необходимость использования технологической оснастки;

• резкое повышение гибкости производства, нет необходимости переналадки оборудования под новое изделие, достаточно просто загрузить новую 3D-модель;

• полная автоматизация процесса, весь производственный процесс проходит в автоматическом режиме без дополнительных технологических операций со стороны оператора;

• возможность децентрализации производства и организации дистанционного управления — для запуска производства нет необходимости личного присутствия оператора, можно удалённо отправить 3D-модель по сети интернет, а затем лишь забирать готовые партии изделий;

• значительное уменьшение объёма отходов;

• влияние на качество получаемых изделий за счет улучшения качества используемых материалов (дисперсность и. т.д.).

За рубежом данной отрасли уделяется большое внимание: создаются центры развития аддитивных технологий, проводится постоянная работа по совершенствованию физико-химических параметров и повышению эксплуатационных характеристик производимой продукции. Уже сегодня изделия, изготовленные методами послойного синтеза, активно используются в различных отраслях. Таким образом, очевидно появление нового вида производства, обладающего неоспоримыми преимуществами по сравнению с традиционным, и от степени его освоения зависит не только технологическая независимость государства, но и его безопасность.

Россия продолжает отставать в технологическом плане, и это отставание носит длительный системный характер. Однако, изучив опыт конкурентов, в том числе негативный, не повторяя их ошибок, при наличии инвестиций РФ вполне может выйти в лидеры в аддитивных технологиях.

Кронштейн для реактивного двигателя выполнен с помощью 3D печати в рамках соревнования компаний GE и GrabCAD. Оригинальный кронштейн весил 2033 г. Победителю удалось уменьшить его массу почти на 84 %, т. е. до 327 г.

В России развитие аддитивных технологий сегодня осуществляется по следующим основным направлениям:

— организация собственных инженерно-производственных центров и отделов в структуре крупных промышленных предприятий строго для своих нужд;

— создание инженерных центров, кафедр и лабораторий на базе научно-исследовательских институтов и технических университетов;

— организация частных коммерческих фирм, оказывающих услуги по изготовлению изделий на заказ.

Однако организации, работающие в данной отрасли, действуют сами по себе, не придерживаясь единой стратегии и решают при этом узкоспециализированные задачи, не охватывая всего спектра проблем, среди которых можно выделить:

— отсутствие позитивного опыта внедрения в промышленности,

— отечественные разработки технологий и оборудования находятся на начальном уровне, требуется проведение ряда дополнительных НИОКР,

— отсутствие опыта проектирования изделий, изготавливаемых аддитивными методами, с обеспечением их функциональных свойств,

— нехватка квалифицированного персонала,

— отсутствие разработанных и готовых к промышленному применению мелкодисперсных порошков (20–50 мкм), являющихся исходным материалом для установок послойного синтеза;

— отсутствие стандартов на используемые материалы, технологии изготовления и методов контроля производимой продукции;

— отсутствие системы сертификации аддитивных технологических процессов и получаемой в результате продукции.

Для успешного развития аддитивных технологий в машиностроении, необходимо использование в полной мере их потенциала и преимуществ за счет объединения компетенций промышленных, научно-исследовательских и коммерческих структур вокруг головной организации (например, холдинговой компании АО «Станкопром»). При этом необходимо проведение единой научно-технической и производственной политики, переход на принципы системного подхода, и организация стратегического управления процессами создания, развития, внедрения и применения данных технологий.

Еще в начале 2015 года «Станкопром» подготовил и направил на утверждении в Минпромторг РФ план мероприятий, дорожную карту по развитию отрасли аддитивных технологий как приоритетного направления науки, технологий и техники Российской Федерации, продолжает вести работу с одной из самых крупных организаций «Центром технологической компетенции аддитивных технологий» (ОАО «ЦТКАТ») г. Воронеж, в части привлечения заказов на конечные изделия от предприятий ГК «Ростех».

Второе направление работы АО «Станкопром» в сфере развития АТ — формирование проектных консорциумов, ориентированных на внешние и внутренние рынки и состоящих в том числе из крупных компаний с государственным участием — потребителей аддитивных технологий, ведущих высших учебных заведений и исследовательских центров, инжиниринговых компаний, малых и средних предприятий, производящих продукты и технологические решения в сфере аддитивных технологий (Протокол № 5 заседания президиума Совета при Президенте Российской Федерации по модернизации экономики и инновационному развитию России от 16 сентября 2014 г). Мы считаем, что будущее за консорциумами, т. к. они объединяют в себе индустриального партнера (заказчика на конечные изделия), производителя материалов (порошков) и предприятия, где будут изготавливаться конечные изделия, одним словом АТ под ключ. Это соответствует п. 2 поручений Президента РФ от 14.07.2015 г. № Пр‑1363 о включении в подпрограмму мероприятий, направленных на развитие перспективных и принципиально новых видов станкоинструментального оборудования.

В качестве системной инициативы АО «Станкопром» провел работу в части создания проектных консорциумов по аддитивным технологиям. Было рассмотрено более 14 проектов, в том числе: 4 проектных консорциума представляются готовыми к созданию и выполнению работ, имеются документальные подтверждения на спрос и готовность к промышленному освоению результатов со стороны промышленных партнеров; 4 проектных консорциума имеют большой потенциал реализации при нахождении промышленных партнеров.

Третье направление работы — это разработка отечественных 3D принтеров для промышленных целей. Проектная организация АО НИПТИ «Микрон», входящая в периметр АО «Станкопром» обладает такими компетенциями и имеет соответствующий опыт.

Четвертым направлением является производство отечественных материалов (порошков). АО «Станкопром» периодически принимает участие в совещаниях Минпромторга РФ, где обсуждается серийное изготовление изделий из отечественных материалов (порошков) и отработка технологии спекания отечественных материалов, пока еще на импортном оборудовании. Среди отечественных производителей материалов, с кем сотрудничает АО «Станкопром» можно отметить ВИЛС, ОАО «Электромеханика», ИПЛИТ РАН, ФГУП «ВИАМ», ОАО «ПОЛЕМА» и др.

Основная цель — это импортозамещение и отработка технологий спекания изделий из отечественных металлических порошков вышеперечисленных производителей материалов. Вся работа направлена на снижение стоимости поставки за 1 кг (в пределах 2500–5000 рублей за 1 кг в зависимости от марки материала).

Пятым, немаловажным направлением, является обеспечение возможности подбора и отработки технологических процессов спекания (изготовления) изделий из отечественных порошков на промышленных 3D-принтерах. Это значительное преимущество, но и кропотливая работа, требующая времени по отработке процессов спекания и изготовления изделий. Например, только для предварительной отработки технологий спекания и изготовления тестовых образцов (испытания прочностных, структурных и эксплуатационных характеристик) требуется не менее 50–60 кг отечественного порошка, при этом высота заполнения камеры составляет порядка 100 мм.

Подводя итог проделанной за этот короткий период времени работы, АО «Станкопром» считает, что для успешного внедрения аддитивных технологий в машиностроении и максимального использования их потенциала требуется переход на принципы системного подхода и организация стратегического управления, включающего в себя:

1. Объединение компетенций научно-исследовательских, промышленных и коммерческих (пользователей технологий) организаций с целью проведения единой научно-технической политики.

2. Формирование базы данных потребностей предприятий различной отраслевой принадлежности в изделиях, обладающих расширенными функциональными характеристиками, в части возможности использования аддитивных технологий.

3. Формирование базы данных используемых материалов и потребности в разработке новых видов материалов.

4. Разработка принципов, методик и стандартов проектирования изделий с учетом внедрения аддитивных производственных процессов.

5. Создание специализированного программного обеспечения для разработки изделий сложной геометрии, изготавливаемых аддитивными методами.

6. Разработка технологических решений, объединяющих различные методы изготовления изделий, в т. ч. аддитивные. Объединение традиционных методов обработки с нетрадиционными.

7. Организация системы сертификации и стандартизации изделий, технологий и материалов для аддитивного производства.

8. Разработка методик метрологического контроля и испытаний образцов изделий, изготовленных послойным синтезом.

9. Разработка и серийное производство оборудования для изготовления материалов.

10. Разработка и серийное производство перспективных полимерных, композитных, керамических, металлических и интерметаллидных материалов.

11. Разработка гаммы отечественного оборудования послойного синтеза и организация его серийного производства.

12. Организация сети центров коллективного пользования аддитивных технологий.

13. Организация профильного обучения на базе вузов.

В будущем развитие аддитивных технологий будет происходить в части технологических решений, объединяющих различные методы изготовления изделий, в т. ч. аддитивные. Уже сегодня многие компании на выставках по станкостроению представляют оборудование, сочетающее в себе получение заготовок аддитивным способом с последующей механической обработкой. Над этой задачей также работает научно-исследовательский институт ОАО «ВНИИИНСТРУМЕНТ», входящий в контур АО «Станкопром». Перед ним стоит задача разработать такое оборудование.

Все вышеперечисленное будет иметь место в случае, если в рамках Государственной программы Российской Федерации «Развитие промышленности и повышение ее конкурентоспособности» на период до 2020 года будет сформирована и профинансирована подпрограмма «Аддитивное производство» и заложены необходимые инвестиции.

Кукушкин Валерий Алексеевич, главный специалист Функции науки, инжиниринга, инновационного развития и разработки стандартов эксплуатации станочного парка и инструмента АО «Станкопром»

Источник: Журнал АТ №1’2017, стр. 20-23

Аддитивные технологии. Что это?

Аддитивные технологии наращивают темпы внедрения в нашу жизнь. Все чаще можно увидеть предметы, в производстве которых использовались аддитивные технологии. В этой статье Вы узнаете что это, зачем это нужно и где это применяется.

Аддитивные технологии — это технологии наращивания и синтеза объектов. То есть это технологии, помогающие создать любую форму, используя порошок из металла.

Технология была разработана в 1990 году. Начальным развитием технологии является быстрое создание прототипов для оценки эргономических и эстетических особенностей будущей серийной модели. Несмотря на то, что технологии уже 30 лет, популярность она начала набирать в последние 10 лет.

Аддитивные технологии включают в себя множество методов с разными целями применения.

Говоря простым языком, это наращивание одного материала на другой посредством послойного наплавления лазером через сопло подачи порошка в порошковой камере. Говоря еще проще, это 3D-печать металлическим порошком.

Во-первых, это бесконечные возможности. То есть можно нарастить деталь любой формы. Например, создать деталь с огромным количеством конформных или интегрированных каналов для охлаждения в изготовлении пресс-форм или теплоотвода в двигателях внутреннего сгорания. Также напечатанные детали получаются легче на 60%, чем вырезанные классическим способом аналогичные детали. Это особенно важно в аэрокосмической и медицинской отраслях.

Во-вторых, это экономия на материалах. Наращивание металлическим порошком намного дешевле, нежели классическая обработка цельного куска металла.

В-третьих, это сокращение времени на разработку, потому что функциональные прототипы могут быть изготовлены буквально за день. Стоит отметить, что материалы можно использовать те же, что и при серийном производстве.

Основной принцип этого метода — послойное нанесение материала на уже существующую базу. Особенностью данного принципа является одновременное наплавление комбинации разных материалов посредством лазера. Говоря проще, лазер плавит металлический порошок образуя дорожки. Множество дорожек образуют сплошной слой.

1. Создание детали с нуля. Последовательное наплавление дорожек друг на друга для создания сплошной структуры.

2. Нанесение материалов на существующие. После изготовления детали необходимо нанести антикоррозийный или износостойкий слой на поверхность детали. При помощи лазерной сварки наплавлением данный слой будет наиболее долговечным, нежели традиционное напыление.

3. Ремонт деталей. Зачастую дорогостоящая деталь ломается по той или иной причине. Разработка и вытачивание детали с нуля долго и дорого, а деталь нужна здесь и сейчас. Благодаря возможности наплавления слоя на уже существующую деталь (в нашем случае на поврежденную), отремонтировать деталь можно быстро и недорого.

4. Создание трубчатых структур. Наплавление производится слоями, тем самым можно нарастить трубчатую изогнутую структуру любой формы. Металлические, легкие и изогнутые трубки пользуются огромным спросом в аэрокосмической отрасли, где все зависит от веса и прочности каждого элемента конструкции.

5. Комбинация материалов и создание градиентных. Исходя из технологии, через 2 сопла подается 2 металлических порошка, которые плавятся под действием лазера. Это редкая возможность комбинировать 2 металла для создания детали, которая будет обладать преимуществами каждой из них.

Разберем пример создания коленного импланта. Для начала фрезеруется деталь-платформа для коленного импланта (она гладкая и глянцевая на детали). Это занимает ровно 12 минут на 1 деталь. После чего на эту платформу наращивается основная часть импланта. За 9 часов можно нарастить 9 имплантов.

Таким образом, за 9 часов и 12 минут будут готовы импланты, которые вернут людям возможность ходить. Кстати, верхний коленный имплант (над красным кругом) также был напечатан на станке, однако фрезерная обработка была совершена после печати, а не до в сравнении с нижним коленным имплантом.

Аддитивное производство активно применяется в авиакосмической отрасли, потому что можно создавать легкие компоненты необычных форм, с возможностью комбинации материалов для улучшений свойств, таких как теплопроводность и прочность деталей. Для получения идеальной детали необходимо применять иную обработку. В галерее Вы можете увидеть поэтапное создание корпуса турбины для авиастроения.

Подытожим. Аддитивное производство развивается стремительными темпами, дополняя традиционное создание деталей, а местами даже заменяя его. Уже в ближайшем будущем найдутся решения, которые обратят недостатки наращивания деталей в преимущество, и тогда уже можно будет говорить о полноценной замене традиционной фрезерной и токарной обработке.

На сегодняшний день мы имеем следующие общие преимущества и недостатки, связанные с аддитивными технологиями.

1. Создание объекта всего за одну процедуру печати.

2. Возможность создания объектов, которые невозможно сделать при традиционной обработке. Например, полые изнутри объекты, часто применяемые в изготовлении протезов.

3. Построение объектов любой сложности, с минимальными временными затратами на приготовление процесса из-за отсутствия необходимости в разработке технологического процесса.

4. Построение объекта, элементы которого сделаны с использованием разных материалов.

1. Из-за особенности наращивания деталей в структуре могут быть мелкие поры, которые недопустимы для хранения некоторых жидкостей, например, гелия.

2. По сравнению с цельным куском металла, который был обработан точением и сверлением, наращенный металлический порошок имеет сравнительно меньшую прочность из-за своей структуры.

3. Дорогостоящие расходные материалы. При наращивания используется большое количество металлического порошка, а также инертных газов.

4. При быстрой печати возможны неточности в производстве, которые в последствии необходимо устранять традиционной обработкой.

5. Деталь имеет множество лишних структур, нужные в качестве поддержки. Решается эта проблема при помощи фрезерного/токарного станка или ручной обработкой. Некоторые станкостроительные компании предлагают гибридные станки, сочетающие в себе аддитивные и фрезерные технологии.

Спасибо специалистам из DMG MORI за консультации по теме аддитивных технологий.

Офигенно, спасибо! Очень интересно.

А можно следующую статью про выращивание монокристаллов? Насколько я понимаю, там как раз получается добиться максимальной жесткости структуры. Смотрел видео про историю металлообработки и там в конце рассказывали как выращивать форсунки авиационных турбореактивных двигателей.

Аддитивные технологии на молекулярном уровне сулят фантастическими прорывами в технологиях.

А как такие изделия в плане сопромата?

сложная тема простыми словами- то, что надо!

Аддитивные технологии в действии

Сегодня аддитивные технологии активно применяются на различных производствах по всему миру. Одним из главных российских драйверов внедрения промышленной 3D-печати является Ростех и входящая в его состав Объединенная двигателестроительная корпорация (ОДК).

О преимуществах аддитивного производства, инновационных методах промышленной 3D-печати и о том как «вырастить» двигатель при помощи лазера – в нашем материале.

Аддитивные технологии: основа промышленной революции

Аддитивное производство (Additive Manufacturing) – это создание изделий, основанное на поэтапном добавлении материала на основу в виде плоской платформы или осевой заготовки. В самом термине «аддитивность» (от лат. additivus – прибавляемый) заложен основной принцип этого процесса. Такой способ изготовления также называют «выращиванием» из-за послойного создания изделия.

Таким образом, суть аддитивного производства – в сложении, а не вычитании. Если при традиционном производстве вначале имеется заготовка, от которой потом отсекается все лишнее, то в случае с аддитивными технологиями новое изделие создается из ничего, а точнее, из расходного материала. Например, в домашних 3D-принтерах – это специальная пластмассовая проволока. Но, как известно, из пластика можно печатать только не слишком прочные детали и предметы. Относительно недавно в 3D-сфере началась новая эра – печать из металлических материалов. Именно данная технология аддитивного производства является основой происходящей сейчас промышленной революции.

В чем же преимущество и революционность этой новой идеи? Наиболее, пожалуй, важное достоинство аддитивных технологий заключается в том, что компьютерные модели деталей можно мгновенно передавать по сети на производственную площадку в любую точку мира. Таким образом, меняется сам привычный уклад производства – 3D-принтер не только добавляет производству мобильности, но и может заменить огромное количество оборудования на обычном заводе.

Среди других ключевых преимуществ – это снижение числа комплектующих частей создаваемых деталей. Например, изготовление обычным методом топливной форсунки для реактивного двигателя требует около 20 разных запчастей, которых нужно соединить с помощью сварки. Применение же 3D-печати позволяет создавать форсунку намного быстрее из специального материала.

Отсюда следует еще один важный момент – экономия исходного сырья и минимизация отходов. Аддитивные технологии позволяют в производстве использовать ровно столько материала, сколько требуется для конкретной детали. При традиционных способах изготовления потери сырья могут составлять до 85%.

Благодаря этому снижается и вес готовой детали, что особенно актуально для авиационной промышленности. Производители авиадвигателей уже научились создавать аддитивным способом различные кронштейны и втулки, которые при сохранении всех прочностных характеристик на 40-50% легче своих «традиционных» аналогов.

Еще одна сильная сторона аддитивного производства – штучное изготовление изделия любой формы. Этим объясняется особый интерес к аддитивным технологиям медицины и авиационно-космической промышленности – отраслей, которые довольно часто требуют мелкосерийного производства. Например, Boeing уже произвел методом аддитивных технологий более 20 тыс. деталей для военных и гражданских самолетов компании.

ОДК: драйвер внедрения аддитивных технологий

В России один из главных драйверов внедрения аддитивных технологий – Ростех и входящая в его состав Объединенная двигателестроительная корпорация (ОДК). Ростех начал внедрение аддитивных технологий при производстве перспективных российских газотурбинных двигателей, которые будут сертифицированы в 2025 – 2030 годах. Детали, изготовленные этим методом, будут составлять до 20% общей массы двигателя. Внедрение 3D-печати позволит в три раза снизить время и в два раза сократить стоимость изготовления серийных деталей.

Для этого Госкорпорация создала единый Центр аддитивных технологий на базе рыбинского «ОДК-Сатурн». Здесь разработан и апробирован процесс изготовления деталей селективным сплавлением, начиная от разработки 3D-модели, заканчивая функциональной деталью. Сотни различных опытных деталей, изготовленных селективным плавлением из кобальтового, титанового сплавов, нержавеющей стали, уже успешно прошли стендовые испытания в составе двигателей.

Создание высокотехнологичного Центра аддитивных технологий (ЦАТ) ведется и на другом предприятии ОДК – Московском машиностроительном предприятии имени В.В. Чернышева. Организаторами ЦАТ являются холдинги авиационного кластера Ростеха: помимо ОДК, это «Вертолеты России», КРЭТ и «Технодинамика». Причем клиентами Центра могут стать не только предприятия Госкорпорации, но и другие промышленные организации. Заказчики смогут получить полный спектр услуг: от разработки конструкции до серийного производства и сертификации продукции. Здесь создается целый конструкторско-технологический комплекс, который включит в себя лабораторию металлургических исследований и конструкторское бюро.

В первую очередь в ЦАТ осваиваются две базовых технологии: селективное послойное сплавление лазером металлического порошка и прямое лазерное выращивание.

Лазерное выращивание

Лазерные технологии для печати металлом на сегодняшний день являются наиболее быстро развивающимся методом аддитивного производства. Как упоминалось выше, их можно разделить на две группы: селективное лазерное плавление и прямое лазерное выращивание.

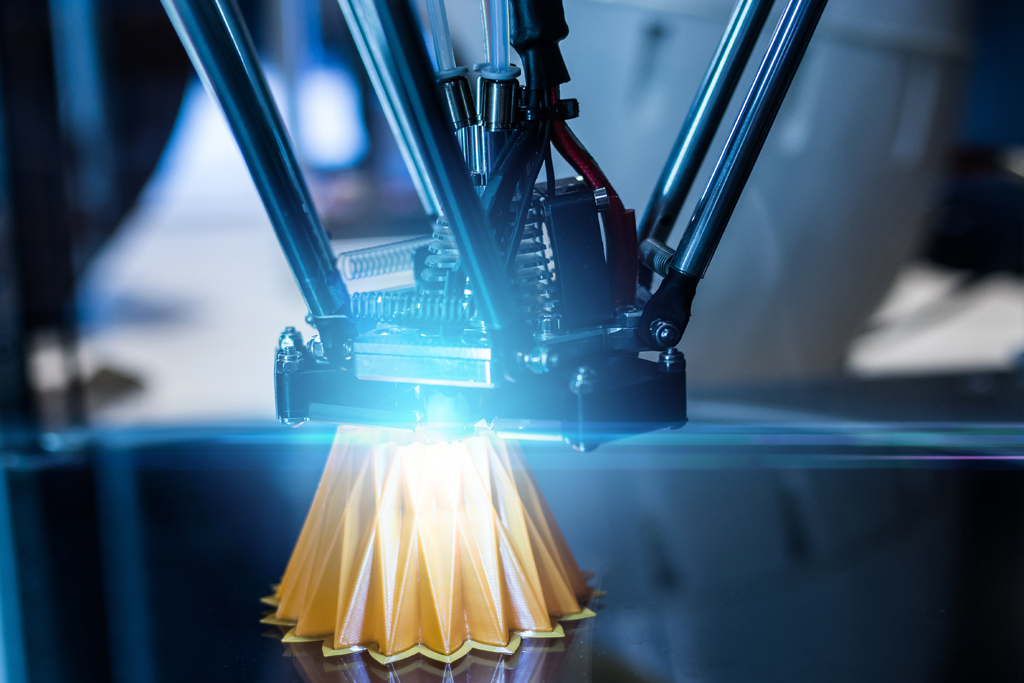

Селективное лазерное плавление (SLS) – технология изготовления сложных по форме и структуре изделий из металлических порошков. Сначала формируется равномерный слой порошка на подложке, а затем происходит плавление порошка при помощи мощного лазерного излучения.

Данная технология 3D-печати металлом способна с успехом заменить классические производственные процессы. К примеру, на пермском моторном заводе «Авиадвигатель» (входит в ОДК) технологию селективного лазерного спекания впервые применили еще в 2010 году для изготовления литых деталей из титановых, никелевых, кобальт-хромовых порошков.

«Сейчас конструкторы разрабатывают детали, геометрию которых традиционными методами – точением или литьем – выполнить крайне сложно или вообще технически невозможно,– а на «выращивание» одной детали, к примеру, завихрителя, кронштейна, гребенки, уходит от 6 до 40 часов», – комментирует начальник отдела разработки перспективных технологий ремонта завода «Авиадвигатель» Александр Ермолаев.

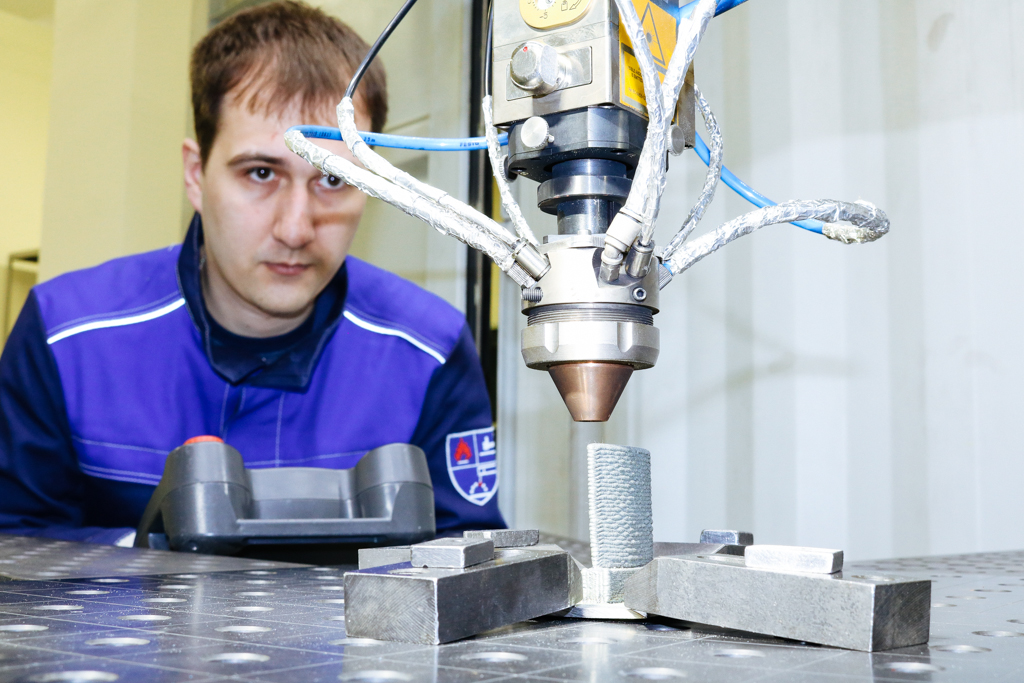

Второй вид лазерной технологии аддитивного производства настолько новый, что пока не имеет устоявшегося названия: «прямое лазерное выращивание» (DMLS) или «гетерофазная лазерная порошковая металлургия». Суть его заключается в том, что металлический порошок подается через специальное сопло непосредственно в ту же область, куда подводится лазерный луч, образуя локальную ванну жидкого расплава. Этот процесс можно образно сравнить с работой струйного принтера для бумаги.

Технология дает возможность подачи нескольких видов металлических порошков в зону выращивания. Таким образом можно создавать изделия с градиентными свойствами, например, одна часть детали может быть коррозионностойкой, а другая – жаростойкой.

Прямое лазерное выращивание позволяет значительно увеличить производительность производства. Например, корпус камеры сгорания для небольшого газотурбинного двигателя можно вырастить с нуля за три часа. Для сравнения – при использовании традиционных технологий на это уходит около двух недель. При этом результаты конструирования видны моментально, и вносить в них изменения можно сразу же. Благодаря этому в десятки раз ускоряется процесс проектирования и создания новой техники.

Данная технология уже нашла свое применение в различных наукоемких отраслях промышленности, в числе которых и двигателестроение. Номенклатура деталей, которые изготавливаются с помощью установки прямого лазерного выращивания, широкая – от гребных винтов до небольших фрагментов современных и перспективных двигателей.

Недавно ОДК ввела в эксплуатацию самую большую в России установку прямого лазерного выращивания из порошковых металлических материалов. Этот 3D-принтер крупногабаритных деталей для промышленных газотурбинных двигателей позволяет производить изделия размером до 2,5 метров в диаметре. К 2021 году на базе ПАО «Кузнецов» данным методом планируется изготавливать более 50 элементов для современных газотурбинных двигателей.

Электронно-лучевая плавка

Электронно-лучевая плавка (EBM) является еще одной технологией аддитивного производства. Этот метод, по сути, практически не отличается от SLS/DMLS печати металлом. Единственное отличие заключается в том, что вместо лазерного луча плавление осуществляется при помощи электроимпульсов.

Технология печати методом электронно-лучевой плавки металлических порошков позволяет изготавливать детали практически любой сложности, даже совсем миниатюрные изделия размером 0,2-0,4 мм. Такой 3D-принтер сможет «напечатать» практически все: от лопаток турбин авиадвигателей до ювелирных изделий.

В мировой практике промышленные электронно-лучевые 3D-принтеры часто используют для производства остеоимплантов – искусственных имплантов костей. Для их построения используют сплавы титана и нержавеющей стали. В отличие от лазерных 3D-принтеров, электронно-лучевые принтеры могут использовать металлические порошки более крупной фракции, например 75-120 мкм. Шероховатая поверхность вовсе не страшна остеоимпланту и даже может обеспечить лучшую сращиваемость в организме. При этом более крупные фракции металлических порошков дешевле по стоимости, и, как следствие, удешевляется процесс производства.

Еще одно преимущество электронно-лучевой плавки – это возможность получать готовые изделия без необходимости дополнительной термообработки в вакуумных печах, как при печати по технологии SLM. Сама печать происходит при высокой температуре в камере. В результате полного локального расплавления порошка детали обладают очень высокой плотностью, сравнимой с технологией литья.

Первый российский электронно-лучевой 3D-принтер для печати металлическими порошками сейчас разрабатывает холдинг «Росэлектроника» Госкорпорации Ростех. Первый полнофункциональный образец будет произведен в конце 2020 года.

События, связанные с этим

«Вечные двигатели» и их создатели. Павел Соловьев

«Вечные двигатели» и их создатели. Николай Кузнецов