Аванбек в мостостроении что это

Основные элементы моста использующиеся при строительстве

Основные элементы моста использующиеся при строительстве

Что такое аванбек? Аванбек это направляющая вспомогательная конструкция в виде консоли, которая присоединяется к передней части надвигаемого пролётного строения во время возведения моста методом надвижки. Такое же название носит передняя часть быка на мостовых опорах, ограниченная закругленной поверхностью либо двумя плоскостями и направленная против течения. Она служит для разрезания движущихся льдин и незаменима в период половодья. Также аванбек этого типа способен противостоять ударам суден и других тяжелых плавсредств. Происходит это название от двух французских слов, которые полностью объясняют его внешний вид и предназначение: avant — «передний» (тот же авангард) и bec — » нос, клюв». Произошло оно, вероятно, от аналогичных форм, не менее четырех столетий назад, используемых еще в архитектуре средневековых крепостей.

Метод установки пролетных строений мостов в проектное положение способом надвижки широко применяется в мостостроении в сочетании с иными способами и в чистом виде. Применение этого способа невозможно без такой конструкции как аванбек. Сущность метода состоит в том, что на берегу полностью собирается пролетное строение и тяговыми лебедками и полиспастами по направлению продольной оси моста надвигается в пролет. Такая надвижка носит название продольной. Применяется также поперечная надвижка, при которой пролетное строение собирается сбоку моста, а затем передвигается в проектное положение.

Поперечную надвижку зачастую используют при замене пролетных строений мостов, по которым невозможно прекратить движение транспорта. При такой надвижке пролетное строение постоянно находится в подвешенном состоянии, поэтому в его сечениях, у опоры и в балках, возникает немалое напряжение, в результате которого конструкция может потерять устойчивость или сломаться. Для этого к передней части моста, то есть к консоли, присоединяют аванбек, состоящий из легких конструкций и являющийся как бы продолжением моста. При надвижке моста он опускается на следующую опору значительно раньше, чем в балке могут появится опасные напряжения. Также аванбек незаменим при надвижке однопролетных мостов тогда, когда береговая часть моста не способна уравновесить свисающую часть. Применение аванбека позволяет производить надвижку без возведения промежуточных опор.

Продольная надвижка металлических пролетных строений

Продольная надвижка металлических пролетных строений

Сущность способа продольной надвижки заключается в следующем: пролетное строение (или его часть) собирают на насыпи подхода или подмостях, сооруженных по оси моста, а затем надвигают в пролет по специальным накаточным устройствам.

Продольная надвижка широко применяется в отечественном и зарубежном мостостроении. У нее есть определенные преимущества по сравнению с другими технологиями. Она позволяет сократить сроки строительства за счет одновременного ведения работ по монтажу пролетного строения и сооружению опор.

Особенности метода:

-надвижку производят на пониженном уровне (на уровне подферменников) до устройства шкафной стенки устоя (для минимальной величины опускания пролетного строения после надвижки); шкафную стенку бетонируют до конца после надвижки; затем насыпь подхода досыпают;

-необходимы тяговые устройства: лебедки, полиспасты или гидравлические домкраты, а также специальные накаточные устройства на подходе и на опорах.

Состав работ:

1.Сборка пролетного строения на подходе или подмостях по оси моста.

2.Изготовление тяговых и тормозных приспособлений, а также специальных устройств (аванбека, шпренгеля и др.); возведение временных опор (при необходимости).

3.Устройство накаточных устройств на постоянных и временных опорах.

4.Передвижка пролетного строения по оси моста.

5.Демонтаж технологических обустройств.

6.Опускание пролетного строения на опорные части.

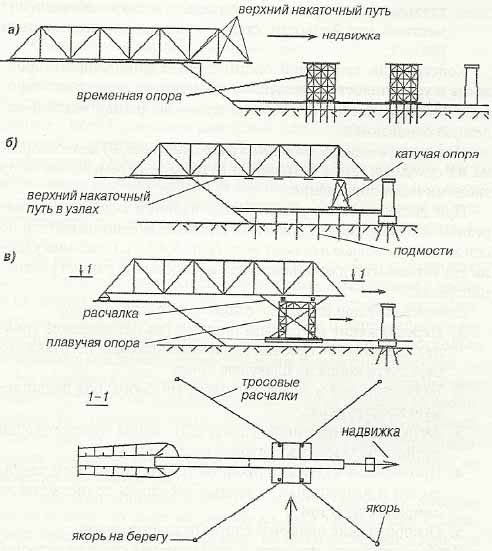

Разновидности продольной надвижки пролетных строений:

-надвижка по капитальным опорам;

-с использованием специально сооруженных в пролете временных опор;

-с помощью перекаточных и плавучих опор;

-по сплошным подмостям (на перекаточных тележках, платформах и т. д.).

Независимо от разновидности надвижки работы должны производиться по утвержденному проекту производства работ, в светлое время суток, под руководством инженерно–технических работников.

Надвижка только по капитальным опорам применяется при больших глубинах воды в реке, интенсивном судоходстве, высоких опорах. Пролетное строение должно быть постоянной высоты и представлять собой конструкцию балочно–неразрезной системы (или временно приведенной к ней). Максимальная величина пролетов определяется прочностью и жесткостью надвигаемой конструкции.

При недостаточной прочности надвигаемого пролетного строения необходимо принять специальные меры для обеспечения восприятия монтажных усилий (M, Q), например, постановкой дополнительных элементов, таких как:

-аванбек (рис. 1) – специальная балочная конструкция, которая прикрепляется к передней части пролетного строения и отличающаяся меньшим, чем у него, погонным весом;

-шпренгель (рис. 2) – конструкция, надстраиваемая над пролетным строением.

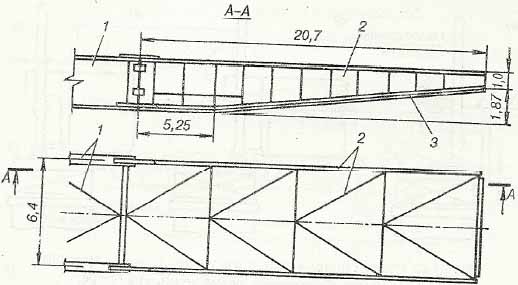

Рис. 1 – Аванбек для надвижки по кареткам: 1 – автодорожное пролетное строение; 2 – аванбек; 3 – путь катания

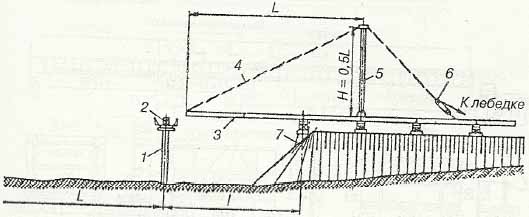

Рис. 2 – Схема продольной надвижки пролетного строения с использованием верхнего напряженного шпренгеля: 1 – промежуточная опора; 2 – пути скольжения; 3 – пролетное строение; 4 – тросы; 5 – портальная рама; 6 – полиспаст; 7 – устой

Конец аванбека целесообразно выполнять с плавным подъемом кверху на величину прогиба консоли от собственного веса.

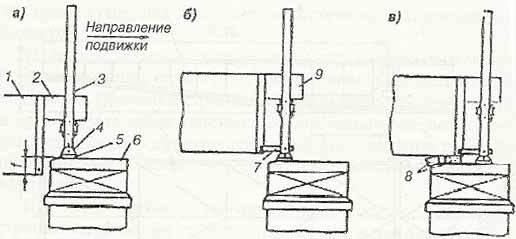

Применение аванбека позволяет уменьшить величины М и Q в сечениях пролетного строения и обеспечить его въезд на опору с выборкой прогиба конца консоли. Аванбек бывает «длинный», в половину длины пролета надвигаемого пролетного строения (рис 1), и «короткий», небольшой длины (рис. 3). Он обеспечивает въезд пролетного строения на опору, для чего снабжен домкратами для приподнимания конца консоли при подходе ее к опоре.

Рис. 3 – Стадии приема надвигаемого пролетного строения на устройства скольжения, размещенные на опоре: 1 – надвигаемое пролетное строение; 2 – консоль; 3 – штанга; 4 – опорная нога; 5 – накаточное устройство; 6 – путь скольжения; 7 – упор; 8 – салазки; 9 – короткий аванбек

Шпренгели бывают жесткие (из проката) и гибкие из тросов (рис. 2). Они также обеспечивают снижение усилий в основной конструкции во время надвижки и возможность выборки прогиба конца консоли.

При надвижке без аванбека и шпренгеля может возникнуть необходимость усиления стенок балочной конструкции для недопущения потери ими местной устойчивости (рис. 4).

Рис. 4 – Усиление вертикальной стенки главной балки сталежелезобетонного пролетного строения L = 3 х 63,0 м: 1 – опора; 2 – устройство скольжения; 3 – главная балка; 4, 5 – уголок на высокопрочных болтах

Надвижку по временным и капитальным опорам (рис. 5, а) целесообразно использовать для конструкций неразрезной и разрезной систем, если глубина воды в реке невелика, ледоход слабый и т. п., то есть когда временные опоры не очень дорого стоят.

Рис. 5 – Способы продольной надвижки металлического пролетного строения: a – по временным и постоянным опорам; б – с помощью катучих опор; в – с плавучей опорой

Количество вспомогательных опор в пролете при надвижке пролетных строений определяется несколькими факторами:

устойчивостью положения надвигаемого пролетного строения;

прочностью консоли надвигаемого пролетного строения;

допустимостью давления на временную опору. Имеется в виду прочность проезжей части и элементов решетки главных ферм пролетного строения, а также обеспечение местной устойчивости стенок сплошностенчатой конструкции.

Конструкция временной опоры должна обеспечивать прочность и устойчивость положения надвигаемого пролетного строения (должна иметь достаточную длину по фасаду моста и надежное основание).

Надвижка с помощью катучих опор (рис. 5, б) целесообразна на суходоле, когда устройство путей для перемещения опор экономически оправданно.

При достаточных глубинах реки, наличии судоходства разрезные и неразрезные пролетные строения можно надвигать по оси моста с помощью плавучих опор (рис. 5, в): Особенно удобна эта технология для однопролетных мостов на узких судоходных реках.

Состав работ при надвижке с помощью плавучих опор:

Передвижение по насыпи подхода (на пониженном уровне) пролетного строения вдоль оси моста для погрузки его переднего конца на плавучую опору.

Балластировка и заведение плавучей опоры под надвигаемую конструкцию.

Загружение временной (плавучей) опоры путем откачки водного балласта из понтонов плашкоута.

Продольная надвижка пролетного строения перемещением его и плавопоры с помощью лебедок и полиспастов до опирания на устой.

Освобождение плавучей опоры балластировкой.

Чтобы плашкоут с пролетным строением не сносило ветром и течением, его закрепляют земляными и адмиралтейскими якорями, установленными на берегу и в реке (рис. 5, в).

Плавучая опора соединяется с консолью пролетного строения тросовыми расчалками, снабженными винтовыми стяжками,

Плавсистема перемещается при одновременной работе лебедок, размещенных на плавучей опоре и на пролетном строении.

В процессе надвижки длина тросовых расчалок, соединяющих якоря и плавсистему, регулируется с помощью полиспастов и лебедок, расположенных на плашкоуте.

Пролетные строения со сквозными главными фермами чаще всего надвигают с помощью:

-вспомогательных временных опор;

-плавучих (катучих) опор.

Сплошностенчатые пролетные строения неразрезной системы с параллельными поясами обычно надвигают по постоянным опорам с использованием аванбеков или шпренгелей, а для конструкций с большими пролетами используют сочетание аванбека и шпренгеля. Продольную надвижку пролетного строения моста через левую протоку Северной Двины в Архангельске осуществляли, применив именно такое решение. Металлическое сплошностенчатое пролетное строение было выполнено по схеме 4 на 120 м.

Для уменьшения усилий в пролетном строении применяется метод встречной надвижки полупролетами с замыканием в пролете надвинутых частей пролетного строения. В этом случае предусматривается возможность горизонтального и вертикального перемещения надвинутых секций перед их замыканием, поскольку необходимо обеспечить горизонтальное положение консолей.

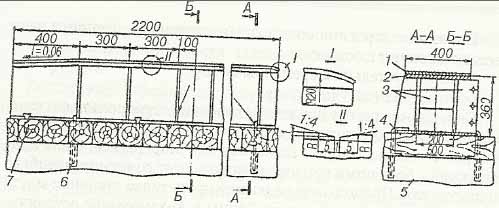

На оголовках постоянных и временных опор устраивают распределительные конструкции для восприятия и передачи возникающих при надвижке вертикальных и горизонтальных усилий, а также для укладки накаточных путей. Для применения накаточных устройств скольжения обстройку можно выполнить по схеме, изображенной на (рис. 6).

Рис. 6 – Обстройка опоры для надвижки пролетного строения по устройствам скольжения: 1 – лист скольжения из полированной стали; 2 – сварная коробка; 3 – ребра жесткости; 4 – деревянный брус; 5 – опора; 6 – анкер: 7 – костыль

Используют сборные фанерные салазки (каретки), которые подкладывают по мере надвижки на лист скольжения с антифрикционной тканью из нафтлена. Салазки собирают из листов фанеры толщиной 10 мм; их размеры в плане – примерно 600 на 280 мм, а высота – 40–100 мм. Снизу салазки обтянуты нафтленом (рис. 7, а). Комплект салазок различной высоты позволяет пропускать через устройство скольжения все неровности и уступы стальных листов и накладок нижнего пояса. Поверхность стыков с болтовыми соединениями выравнивается укладкой поверх головок болтов прокладок из фанеры или стали.

Рис.7 – Салазки для надвижки пролетных строений: a – сборные фанерные с антифрикционной тканью нафтлен; б – с металофторопластовой лентой; 1 – швеллер; 2 – металлофторопластовая лента; 3 – деревянная прокладка: 4 – путь скольжения

Салазки можно использовать также с антифрикционными прокладками из листов фторопласта–4, которые крепят к фанере потайными заклепками.

Для надвижки пролетных строений по путям скольжения из рельсов можно использовать салазки с металлофторопластовой лентой (рис. 7, б).

Элементы конструкции моста

Основными элементам моста являются его несущие конструкции. К ним относятся опоры, пролетные строения и т.д. Не обходится мостостроение и без ригелей, ростверков, пилонов и аванбеков. Каково предназначение этих элементов? Какие виды их бывают и каковы особенности их установки?

Ригель и ростверк в строении мостов

Мост невозможно возвести без ригеля – несущего линейного элемента, представляющего собой стержень или балку. Обычно он располагается горизонтально и служит шарнирным или жестким соединением вертикальных элементов, например стоек или колонн. Кроме строения мостов ригель используют в качестве опор для прогонов и плит, которые устанавливают в различных перекрытиях, для возведения искусственных сооружений, обеспечивающих безостановочный проезд транспорта, а также при капитальных ремонтах и реконструкциях мостов.

Ростверк представляет собой балку (плиту), объединяющую свайный фундамент. Он принимает и распределяет нагрузку от сооружения, которое расположено над ним, к сваям. Утопленные в грунт конструкции (низкий ростверк) применяют в тех случаях, когда возможен размыв русла реки. Низкие ростверки актуальны также в местах, где наблюдаются галечно-гравийные наносы и усложненный ледовый режим. Конструкции продумывают таким образом, чтобы они выдерживали давление воды и грунта, а котлован делают более углубленным и защищенным. Возведение строения с низким ростверком требует намного больше усилий и затрат, чем с высоким.

Если ростверк высокий, нет необходимости сооружать котлован, а можно использовать перемычки различных типов и шпунтовые ограждения. Необязательным является бетонирование плит на месте сооружения моста. Возможно применять готовые конструкции из сборного железобетона. Преимущества мостов с высоким ростверком – уменьшение степени размывания дна русла. Кроме того, если в его конструкции есть наклонно расположенные элементы, он не будет уступать по жесткости и прочности утопленному в грунте. Целесообразно использовать высокий ростверк и в тех случаях, когда глубина водных потоков превышает три метра, именно поэтому в большинстве случаев мосты строятся с высоким ростверком.

Для чего нужен пилон моста

Опорой висячих или вантовых мостов служит пилон – несущий элемент конструкции в виде рамы. Именно с монтажа пилона начинается строение любого висячего моста. Он необходим для опирания кабелей, цепей, системы вантов и может быть жестким или качающимся, сварным или клепаным. Внутри него могут быть размещены ребра, лестницы или диафрагмы.

Пилоны первых висячих мостов были сделаны из камня. В наше время их делают из металла http://metalloobrabotka.psmetall.com/uslugi/prodolno-poperechnaya-rezka/ или железобетона и при этом используют метод шарнирного или жестко защемленного опирания нижних концов стоек. В сборке участвует специализированная техника – как правило, это ползучий кран, который по мере возведения пилона поднимается выше и выше. В момент нагрузки пилон работает на сжатие и изгиб, как это происходит в безраспорных системах, и выполняет роль упругого основания и упругого отпора.

Аванбек: особенности установки

Вспомогательной направляющей конструкцией, которую во время мостостроения присоединяют к передним частям надвигаемых пролетных строений методом надвижки, является аванбек. Существует два вида надвижки:

1. Продольная. Суть ее заключается в сборке пролетного строения на берегу и в надвигании его в пролет по направлению продольной оси моста тяговыми лебедками и полиспастами.

2. Поперечная. Пролетное строение собирают сбоку моста и затем передвигают его в проектное положение. Используют в тех случаях, когда необходимо заменять пролеты мостов, где невозможно остановить движение транспорта. Чтобы немалое напряжение не спровоцировало потерю устойчивости моста, к передней его части присоединяют аванбек, который является своеобразным продолжением моста. Таким образом, он позволяет осуществлять надвижку без возведения промежуточной опоры.

Аванбеком еще называют передние части быка на опорах, направленные против течения и предназначенные для разрезания надвигающихся льдин. В период половодья такая конструкция очень нужна. Кроме того, аванбек этого типа противостоит ударам суден по мосту.

Аванбеки, Арьербеки

Аванбеки

Аванбеком называют временное устройство, используемое во время демонтажа пролётной структуры мостового покрытия с помощью надвижки, которая надвигается вдоль. Аванбеки закрепляют впереди к при надвигаемому пролёту. Вес и размер аванбека должен быть такой, чтоб пролётное устройство не перевернулось, пока аванбек не доберется до начала опорного строения моста. Использование аванбека разрешает реализовывать все необходимые действия с пролётной структурой без строительства промежуточной защиты, что уменьшает цену постройки. Способ демонтажа пролета строения моста в проектную позу посредством надвижения обширно используется в постройке моста в комплексе с другими средствами и самостоятельно. Использование данного метода невыполнимо без подобного устройства, каким считается аванбек.

Суть данной методики заключается в том, что на побережье целиком собирают пролетную конструкцию и тяговыми лебедочными тросами и талями по линии долевой оси моста принадвигается в пролетную конструкцию. Подобную надвижку называют продольной.

Используется равным образом и поперечная надвижка, в этом случае пролетное устройство собирают сбоку самого моста, а потом перемещают в проекторное расположение. Поперечную надвижку часто применяют при смене пролетов моста, по которым неосуществимо прервать ход транспортных средств. При подобной надвижке пролет неизменно и стабильно находится в подвесочном положении, потому в его профилях, у опорного сооружения и в балки, появляется немалая напряженность, в итоге устройство сможет лишиться устойчивости или упасть. Для того к спереди моста, другими словами к консольной части, прибавляют аванбек, который состоит из легкого устройства и является своего рода продлением конструкции самого моста. При надвижении на мост он сможет опуститься на другую опорную поддержку намного быстрее, чем в самом балочном перекрытии сможет возникнуть опасное напряжение. Соответственно аванбек необходим при надвижки моста с одним пролетом в тот момент, когда конструкция моста, которая находится на самом берегу, не может сбалансировать нависающую часть. Использование аванбека разрешает совершать надвижение без строительства предварительных опор опорных сооружений.

Арьербеки

Арьербек — подсобная устройство, которое примыкает к задней части надвигаемой пролетной конструкции и играет роль своеобразного противовеса.

Продольная надвижка железобетонных пролетных строений

Сущность метода продольной надвижки железобетонного моста

Широко распространенный при сооружении стальных пролетных строений способ продольной надвижки для монтажа неразрезных пролетных строений из предварительно напряженного железобетона долгое время не находил применения из-за сложности создания напряженно-армированного состояния, воспринимающего знакопеременные усилия при продольной надвижке, и большого веса железобетонных пролетных строений, которые требуют слишком громоздких накаточных приспособлений.

В настоящее время основные проблемы, связанные с продольной надвижкой железобетонных неразрезных пролетных строений, решены, и новый метод получил применение на строительстве ряда мостов.

Сущность метода заключается в следующем. Неразрезная балка пролетного строения постоянной высоты коробчатого поперечного сечения собирается на берегу из отдельных блоков. Но способу, предложенному в СССР, сборку балки рекомендуется вести по мере ее надвижки, наращивая балку блоками с тыловой стороны, так называемым конвейерно-тыловым способом.

Напряженное состояние балок, воспринимающее монтажные знакопеременные усилия при продольной их надвижке, а также усилия в стадии эксплуатации, не совпадающие ни по величине, ни по знаку с монтажными, создают двухэтапным натяжением с помощью так называемых перемещаемых пучков. На стенде собираемые секции балки натягивают горизонтальными верхними и нижними пучками, количество их и усилие натяжения рассчитаны на работу балки в стадии продольной надвижки.

На втором этапе, после окончания продольной надвижки, часть пучков, расположенных по верхней плите в средних частях пролетов и по нижней плите в надопорных участках, снимают и перемещают туда, где они требуются по расчету на эксплуатационные усилия. Количество перемещаемых пучков зависит от величины пролетов, длины аванбека, наличия промежуточных точек временного опирания, соотношения веса передвигаемой балки с ее весом в окончательном эксплуатационном состоянии.

Перемещаемые пучки изготовляют одинаковой длины и заанкеривают в уровне верхней плиты на специальных упорах, в уровне нижней плиты — на одинаково оформленной боковой наружной грани балок. Способ армирования сравнительно короткими пучками обеспечивает при конвейерно-тыловой сборке возможность присоединения любого количества блоков.

К принципиальной особенности метода продольной надвижки, осуществленного впервые за рубежом, следует отнести способ создания напряженного состояния для восприятия знакопеременных усилий в балках путем применения горизонтально расположенных мощных концентрированных пучков, положение которых после окончания надвижки изменяется отклонением их по вертикали. При таком способе напряжения балку до надвижки требуется собрать на подходе на всю ее длину.

Продольная надвижка пролетного строения выполняется не путем его перекатки по каткам, а скольжением, благодаря чему отпадает необходимость в устройстве сложных и громоздких верхних и нижних накаточных путей из рельсовых пакетов. Надвижка скольжением решена с помощью накаточных обустройств нового типа с применением прокладок из антифрикционного материала

Для продольной надвижки балок применяются горизонтально расположенные, как правило, с тыльной части балок толкающие гидравлические домкраты с достаточным ходом поршня, которые в отличие от лебедок и полиспастов обеспечивают плавное, без рывков, движение пролетного строения при продольной надвижке.

Применение метода продольной надвижки целесообразно при сооружении неразрезных железобетонных предварительно напряженных пролетных строений постоянной высоты. При пролетах до 60—65 м надвижка может быть осуществлена с применением аванбека и без устройства временных промежуточных опор; при больших пролетах (до 100 м) возникает необходимость устраивать промежуточные опоры в русле.

Преимущества продольной надвижки

К преимуществам метода продольной надвижки следует отнести:

Недостатки продольной надвижки

Строительство виадука методом продольной надвижки

Метод продольной надвижки предварительно напряженных пролетных строений в сочетании с конвейерно-тыловым способом сборки впервые в СССР был успешно применен на строительстве виадука через овраг Лорупе (Латвия) под автомобильную нагрузку.

Продольная надвижка пролетного строения этого виадука была осуществлена без устройства временных промежуточных опор с использованием стального аванбека.

Виадук с пятипролетным железобетонным неразрезным пролетным строением построен по схеме 32,48 + 3 х 43,25 + 32,48 м.

После установки балок в проектное положение их омоноличивали в плоскости верхней плиты с помощью выпусков арматуры и дополнительных арматурных сеток. Ширина пролетного строения поверху 10,76 м (проезжая часть 7,3 м и два тротуара по 1 м).

Сборку и продольную надвижку балок осуществляли последовательно. Каждую балку длиной около 196 м высотой 190 см собирали из 63 блоков.

Длина всех блоков, кроме торцевых, 3,07 м. Вес промежуточных блоков достигает 15 т, торцевых — 22 т. Диафрагмы запроектированы только в опорных блоках. Для пропуска перемещаемых монтажных пучков в месте примыкания диафрагм к нижней плите были запроектированы каналы.

Марка бетона блоков 400, а в шести блоках первого пролета, испытующих наибольшие сжимающие напряжения во время надвижки без промежуточных опор,— 500. Швы между блоками толщиной 2 см заполняли цементным раствором, марка которого соответствовала марке бетона стыкуемых блоков.

В уровне плиты проезжей части пучки натягивали и закрепляли конусными анкерами на специальных стальных приставных упорах, расположенных вдоль вертикальных ребер блоков и закрепленных в них анкерами. В уровне нижней плиты пучки, через короткие бетонные каналы выводили на боковую грань балки, натягивали на бетон и закрепляли также конусными анкерами.

На приставном упоре закрепляли по два пучка с контролируемым усилием натяжения в каждом по 52 т, а при повторном натяжении перемещаемых пучков — 49 т.

Верхние и нижние места анкеровки определяли в соответствии с различным положением пучков в стадиях монтажа и постоянной эксплуатации, отвечающим различным очертаниям эпюр изгибающих моментов.

Количество верхних и нижних пучков, устанавливаемых в процессе укрупнительной сборки и надвижки составляло 348 шт. на 1 балку, что на 128 шт. больше количества пучков, необходимых на стадии эксплуатации.

Расположение пучков арматуры (пунктиром показаны перемещаемые пучки):

а — на стадии монтажа (верхний пояс);

б — на стадии эксплуатации (верхний пояс);

в — на стадии м онтаж а (ниж ний пояс);

г — на стадии эксплуатации (ниж ний пояс).

Такое превышение числа монтажных пучков объясняется тем, что надвижка осуществлялась только по постоянным опорам, без временных промежуточных опор.

После надвижки первой балки 180 пучков снимали и 92 из них перемещали в зоны, где они требовались по расчету па стадии эксплуатации, а 88 пучков использовали для армирования второй балки, после надвижки которой они стали лишними для данного пролетного строения и могли использоваться в других конструкциях.

Перемещение пучков было возможным благодаря тому, что в процессе сборки и всего периода надвижки их не омоноличивали, а размещали открыто по верхней и нижней плитам балок.

Учитывая большую высоту, доходящую до 24 м, форма промежуточных опор выбрана одностолбчатой в виде Т-образной рамы с нарастанием ширины кверху при постоянной толщине по фасаду виадука, составляющей только 90 см. Такая форма опоры удачно сочетается с общим архитектурным решением сооружения в целом.

Береговые опоры виадука — массивные, промежуточные — гибкие. Одна из береговых опор является анкерной и воспринимает продольные горизонтальные усилия. Промежуточные опоры защемлены в фундаментах и рассчитаны в эксплуатационной стадии на усилия, возникающие от продольного перемещения пролетного строения в результате изменения температуры и проявления деформаций от длительных процессов.

Промежуточная опора, наиболее удаленная от анкерной и испытывающая наибольшие усилия вследствие значительных деформаций пролетного строения и своей малой высоты, закреплена к фундаменту с помощью стального шарнира. На всех промежуточных и на анкерной береговой опорах установлены неподвижные стальные опорные части, а на другой береговой опоре — подвижные катковые.

В процессе надвижки первой балки пролетного строения промежуточные опоры работали на большой момент от внецентренного приложения ее веса, что потребовало три наиболее высокие промежуточные опоры раскрепить с противоположной от надвигаемой балки стороны предварительно напряженными канатами-оттяжками.

Наибольшее горизонтальное смещение верха опоры поперек моста составило 7 см. При надвижке второй балки пролетного строения высокие промежуточные опоры вернулись в исходное положение, а усилие в пучках, притягивающих ригель опоры к фундаменту, уменьшилось почти до нуля.

Гибкие опоры виадука на время надвижки пролетного строения были раскреплены оттяжками из напряженных тросов диаметром 27 мм. Каждую опору раскрепляли тремя нитями оттяжек, из которых две нити совместно с телом опоры рассчитывали на восприятие продольных горизонтальных сил от трения в накаточных обустройствах при надвижке пролетного строения. Третью нить оттяжек устанавливали для восприятия усилий от закручивания тела опоры. Усилие предварительного натяжения в тросовых оттяжках было предусмотрено от 2 до 9 т.

В расчетах как опор, так и пролетного строения решающими оказались сочетания нагрузок, возникающие при монтаже. Так, наибольшие сжимающие напряжения в бетоне, определившие его марку, и количество напрягаемой арматуры определялись из расчета пролетного строения на стадии продольной надвижки без временных промежуточных опор, а не из расчета па эксплуатационные нагрузки.

Блоки пролетного строения изготовляли в двух специальных формах на небольшом крытом полигоне, организованном на строительной площадке в зоне действия козлового крана грузоподъемностью 25 т, обслуживающего сборочный стенд.

Полигон представлял собой две простейшие поточные технологические линии но изготовлению блоков. Каждая форма для изготовления блоков состояла из железобетонной плиты-матрицы, оконтуренной швеллерами, к которой крепилась сборно-разборная стальная опалубка.Работа на двух технологических линиях была организована таким образом, чтобы одни и те же производственные операции не совмещались на них во времени. На двух линиях изготовляли 20—25 блоков в месяц.

Балки из отдельных блоков собирали последовательно на специальном стенде, устроенном по оси надвижки на правобережном подходе непосредственно за устоем. Стенд представлял собой спланированную площадку с бетонным покрытием длиной 52 м, по которому был уложен рельсовый путь. Рельсы закрепляли костылями к деревянным брускам, уложенным в бетон стенда на уровне его поверхности. Все работы по укрупнительной сборке выполняли с помощью козлового крана грузоподъемностью 25 т, пролет которого (11 м) охватывал обе балки.

Схема площадки для укрупнительной сборки балок:

До начала укрупнительной сборки при помощи козлового крана собирали стальной аванбек длиной 24 м весом 24 т.

Укрупнительную сборку и продольную надвижку балки длиной 196 м конвейерно-тыловым способом осуществляли посекционно в 5 этапов. Вся неразрезная балка по длине была расчленена на пять секций, длина каждой секции была принята равной величине одного пролета (9—14 блоков).

Первая секция состояла из 9 блоков; вторая, третья и четвертая — из 14 и пятая — из 12.

На первом этапе установили первые девять блоков балки. Под каждым швом шириной 20 мм между блоками были установлены отрезки швеллера № 22 с вырезами в полках по форме контура головки рельса. Эти швеллеры служили одновременно нижней опалубкой при замоноличивании швов и салазками, скользящими по смазанным смесью солидола с графитом рельсовым путям стенда при продольной надвижке пролетного строения.

После выверки положения блоков стыки между ними заполняли раствором жесткой консистенции. Торцевые поверхности блоков были предварительно обработаны путем насечки их пиевмозубилом. В качестве опалубки при омоноличивании вертикальных швов применяли деревянные рамки, устанавливаемые с наружной поверхности блока.

Для обеспечения плотности стыка прилегающую к бетону поверхность опалубки обивали микропористой резиной. Для ускорения работ применяли пропаривание раствора омоноличивании путем пуска пара внутрь коробчатой балки.

После достижения цементным раствором в швах омоноличивания 75%, а бетоном около 100%-ной проектной прочности приступали к натяжению пучков, соединяющих блоки первой секции балки между собой и с аванбеком. Все пучки (верхние и нижние) натягивали 60-тонными домкратами двойного действия.

К натяжению пучков в очередном блоке приступали только после натяжения всех пучков, заанкеренных в предыдущем блоке. Верхние и нижние пучки натягивали симметрично продольной оси балки, не допуская большого отстаивания или опережения верхних пучков по отношению к нижним пучкам.

Последовательность натяжения пучков каждой секции исключала появление трещин в швах омоноличивания блоков. Для этого два крайних блока каждой секции притягивали к ранее собранной части балки несколькими первыми пучками напрягаемой арматуры. Потери в этих пучках от упругого обжатия бетона натяжением последующих пучков погашались некоторым увеличением контролируемого усилия. Пучки, проходящие по верхней плите, натягивали с одной стороны, по нижней — с двух сторон.

По окончании монтажа первой секции ее с аванбеком надвигали в пролет. Продольную надвижку толканием сзади осуществляли при помощи домкратной установки, состоящей из двух гидравлических домкратов ДГ-170/1120 грузоподъемностью 170 т и ходом поршня 1120 мм. Насосная установка, питающая домкраты, приводилась в действие электромотором мощностью 20 квт.

Домкраты были установлены в горизонтальном положении в копце сборочного стенда.

Поскольку виадук расположен на уклоне 0,008, балки надвигали на подъем, уклон стенда был равен 0,007, и тормозных устройств при надвижке не потребовалось.

При надвижке на 1-й метр (на длину хода поршня), поршни толкающих домкратов упирались через деревянные прокладки в вертикальные стенки заднего блока секции.

По мере продольной надвижки между выдвинутой балкой пролетного строения и толкающими домкратами устанавливали трубчатые вставки длиной 1 и 2 м. После сдвижки балки на расстояние более 3 м вместо вставок на салазки устанавливали очередной блок следующей секции балки.

Толщину шва 2 см между этим блоком и предыдущим фиксировали вкладышами из досок. В дальнейшем толкающее усилие домкратов, укрепленных на сборочном стапеле, передавалось на балку через этот блок и деревянные вкладыши. Затем вставлялся следующий блок и весь процесс повторялся.

Таким образом, к моменту окончания надвижки первой секции блоки следующей секции были уже собранными на стапеле. После омоноличивания швов между блоками и натяжения пучков надвижка продолжалась по ранее установленному порядку. Последовательность работ во второй-пятой стадиях укрупнительной сборки продольной надвижки железобетонного пролетного строения показана на рисунок ниже.

Схема конвейерно-тыловой сборки и продольной надвижки:

а — ж — различные стадии сооружения моста;

При надвижке второй балки в пятый (последний) пролет применяли трубчатые вставки длиной 1; 2; 3 и 4 м. После надвижки балки на длину всех вставок (10 м) толкающие домкраты переставляли, для чего при сооружении стенда по длине его предусматривалась установка опорных листов со шпильками, к которым и крепили гайками домкратную-установку.

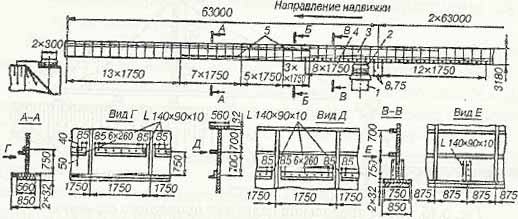

Продольную надвижку осуществляли без временных промежуточных опор с помощью аванбека длиной 24 м. Аванбек был решен в виде двух сварных балок со сплошной стенкой и параллельными поясами, раскрепленными между собой поперечными и продольными связями крестовой системы. Расстояние между балками аванбека 2 м, высота 1,9 м. По длине аванбек разделен на 5 блоков длиной от 3,3 до 6,5 м и весом до 4,8 т. Блоки аванбека стыковали между собой с помощью болтов диаметром 24 мм.

Из условия надвижки без верхних накаточных путей стыковые накладки нижнего пояса были односторонними, их ставили со стороны вертикальной стенки п крепили болтами с потайными головками. Пояса аванбека крепили к блокам железобетонной балки с помощью 18 пучков напрягаемой арматуры, а стенку — с помощью болтового стыка, рассчитанного на восприятие полной перерезывающей силы.

На переднем конце аванбека был запроектирован так называемый «клюв» для поддомкрачивания аванбека при подходе его к опоре. Однако, поскольку прогиб конца аванбека был не 40 см, как это определялось расчетом, а не более 22 см, то домкраты можно было устанавливать непосредственно под поясами аванбека, и «клюв» не был использован.

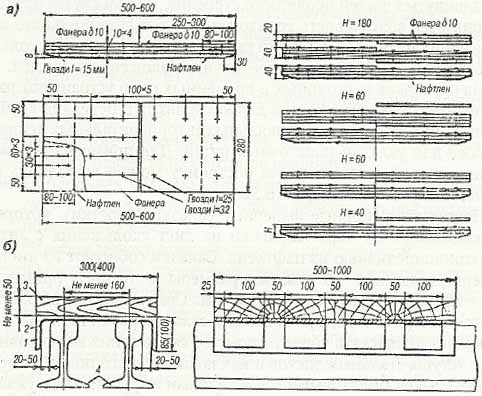

Размещение накаточных приспособлений для надвижки показано на рисунке.

Размещение накаточных приспособлений для надвижки:

а — для аванбека;

б — для балки;

Приспособление для скольжения аванбека, выполняющее роль нижнего накаточного пути, представляло собой стальной блок, который устанавливали на выровненную поверхность бетона опор с прокладкой листа фанеры с уклоном, равным уклону виадука. Блок был снабжен резино — металлическим шарниром, состоящим из стальной обоймы с уложенной в нее резиновой прокладкой средней твердости и установленной поверх резины стальной крышки с пластинкой фторопласта-4 толщиной 3 мм и размером в плане 240 X 240 мм. Резиновый лист, установленный в стальной обойме, давал возможность поворота накаточных приспособлений за счет его внецентренного сжатия.

Роль верхнего накаточного пути скольжения выполнял стальной лист сечением 2000 X 280 X 12 мм, нижняя, обращенная к фторопласту-4, поверхность которого имела полированное защитное покрытие из электроосажденного хрома, обработанное по 8-му классу чистоты. На этот стальной лист опирался аванбек.

В отсеках стального блока накаточного приспособления сзади и спереди резино-металлического шарнира под поясом аванбека для его перехвата были установлены два домкрата ДГ-100-2 грузоподъемностью по 100 т.

При передвижке балки на всю длину полированного листа задним по ходу надвижки домкратом поднимали аванбек на 1—2 см, полированный лист вытаскивали, затем аванбек опирали на передний домкрат, и полированный лист снова укладывали в исходное положение. Опусканием поршня переднего домкрата включали приспособление для скольжения, и надвижка продолжалась.

Накаточное приспособление для балки отличалось тем, что стальной блок был заменен шпальной клеткой из дубовых брусьев, увеличен размер резино-металлического шарнира и установлено вместо одной две прокладки из фторопласта (одна за другой по ходу надвижки). Операция по перемещению стального полированного листа в исходное положение упрощалась и осуществлялась одним домкратом ДГ-200-2 грузоподъемностью 200 т, установленным сбоку приспособления для скольжения.

Это было достигнуто благодаря тому, что нижнее уширение ребра железобетонной коробчатой балки шире нижнего пояса аванбека. Для предотвращения свешивания стальных листов в процессе надвижки их поддерживали на подмостях, подкладывая доски, обшитые войлоком. Такие подмости устраивали сзади и спереди накаточных приспособлений.

Обшитую войлоком доску, а вместе с ней и полированный лист прижимали к балке деревянными клиньями. Сохранности стальных полированных листов уделяли большое внимание. Их перевозили и поднимали на опоры в ящиках, в которых они были упакованы попарно в обертке из пористой резины полированными поверхностями друг к другу.

В процессе надвижки толщина некоторых прокладок фторопласта-4 у краев уменьшалась с 3 до 1,0—1,5 мм. Это объясняется тем, что при движении стальные листы выжимали фторопласт в стороны, особенно интенсивно вперед по ходу движения. Отдельные прокладки фторопласта-4 в процессе надвижки приходилось заменять.

При надвижке двух балок пролетного строения всего было израсходовано 20 кг фторопласта-4. Выпускаемый в СССР фторопласт-4 (политетрафторэтилен), обладающий высокими антифрикционными свойствами, за границей известен под названием: тефлон, РТЕЕ, флюон, хостафлон ТЕ и др. Фторопласт имеет несколько модификаций.

Наибольший наблюдаемый коэффициент трения стального листа, обработанного по 8-му классу чистоты по фторопласту-4 при положительных температурах и скорости движения не менее 0,1 м/сек составляет 0,05. При снижении температуры коэффициент трения увеличивается (например, при температуре —40° он в два раза выше, чем при температуре +15° С).

Опыт надвижки показал, что чистый фторопласт-4 (без наполнителей) имеет вполне достаточную для надвижки износостойкость, а хромированная поверхность достаточно коррозиестойка для данных целей.

На строительстве виадука наблюдалось скручивание аванбека, который при приеме его на опору обычно опирался на одно из двух накаточных приспособлений. Второе накаточное приспособление оказывалось загруженным лишь через некоторое время при дальнейшем выдвижении аванбека. Перекос поперечного сечения наблюдался и при приеме на опору жесткой коробчатой балки пролетного строения. Разность высотных отметок краев балки, принимаемой на накаточные приспособления, достигала 21725 мм, что создавало перегруз на одно из накаточных приспособлений по сравнению с равномерным загружением около 40 %.

Угловые перемещения надвигаемой балки на опорах обеспечивались внецентренпым обжатием резины, заключенной в обойму. Принятая конструкция накаточных приспособлений вызвала незначительные горизонтальные усилия на опоры благодаря малому коэффициенту трения полированного листа по фторопласту-4. Коэффициент трения салазок из швеллеров по рельсовому пути сборочного стенда, смазанному солидолом, составлял 0,17.

Порядок производства работ по надвижке пролетного строения был следующим. Сперва на каждой опоре принимали стальной аванбек. Поскольку прогиб конца аванбека был меньше расчетного и не превышал 22 см, удавалось поддомкрачивать его непосредственно под нижним поясом, а не под специальным «клювом».

Подняв аванбек на требуемую высоту, под каждым из его поясов устанавливали накаточные приспособления в два приема:

Плунжеры толкающих домкратов выдвигали всегда одновременно, домкраты работали синхронно. Полное выдвижение плунжеров составляло 112 см, после чего их возвращали в исходное положение. Скорость выдвижения плунжеров, а следовательно, и скорость надвижки балки равна 6 м/ч, а с учетом затрат времени на перезарядку домкратов и поддомкрачивания балки на опорах — не менее 1,4 м/ч. В процессе надвижки грузоподъемность толкающих домкратов была использована всего на 30 %.

Для регулирования положения надвигаемой балки в плане пользовались распоркой из обрезка рельса, которую упирали одним концом в подферменик, а другим — в надвигаемую балку. Распорку устанавливали под некоторым углом к продольной оси балки.

Постоянные промежуточные опоры на время надвижки балок пролетного строения раскрепляли предварительно напряженными оттяжками. Оттяжка состояла из гибкой вставки, стяжной муфты и стального каната диаметром 27 мм.

Гибкие вставки и оттяжки одним концом крепили к анкерам, заделанным в ригели и фундаменты опор, а другим — к стяжным муфтам. Оттяжки натягивали усилием до 9 г при помощи натяжного приспособления, состоящего из двух сварных рычагов. Рычаги соединяли между собой на коротком плече тягой, а на длинном — тяговым винтом с рукояткой и подключали к стяжной муфте при помощи пальцевой тяги и тяги динамометра.

Стальные канаты диаметром 27 мм для выравнивания их модуля упругости перед изготовлением гибких вставок и оттяжек были вытянуты с усилием 20 т. В период надвижки балок пролетного строения осуществлялось систематическое наблюдение за деформациями промежуточных опор и тросовых оттяжек.

Были обнаружены смещения верха опор в направлении, противоположном направлению надвижки пролетного строения, что можно объяснить внецентренным опиранием балок при их надвижке.

После надвижки балки пролетного строения демонтировали аванбек и собирали его повторно на стенде для надвижки второй балки. По окончании надвижки и установки балки па опорные части снимали перестанавливаемые пучки и натягивали их в местах, предусмотренных проектом. Пучки обрезали автогеном с внутренней стороны анкера или при выходе его из закрытого канала.

Закончив перестановку пучков приступали к инъецированию закрытых каналов, омоноличиванию ниш на боковых гранях балки и омоноличиванию пучков по нижнему поясу балки. Инъецирование закрытых каналов и омоноличивание ниш вдоль нижнего пояса производили с подвесных подмостей, которые перемещали по рельсовому пути, уложенному на верхней плите балки.

После окончания продольной надвижки второй балки и омоноличивания ее выполняли работы по армированию и заполнению бетоном продольного шва между балками, объединяющего их в единое пролетное строение, и, в последнюю очередь, укладывали бетон для омоноличивания верхней плиты.

Фактическая продолжительность укрупнительной сборки и продольной надвижки первой балки составила три месяца, второй — менее двух месяцев.

Опыт показал, что сооружение неразрезного пролетного строения по схеме 33 + 3 X 43 + 33 м из двух коробчатых балок может быть осуществлено за 148 смен бригадой из 12—14 чел. Темп монтажа пролетного строения по графику составил 2,65 м в сутки при двухсменной работе. Затраты труда на отдельные виды работ и трудоемкость всего комплекса работ по сооружению пролетного строения, без учета непроизводительных затрат рабочего времени, приведены в таблице

Строительство виадука через овраг Лорупе показало эффективность и целесообразность применения способа продольной надвижки для монтажа железобетонных неразрезных пролетных строений. Метод продольной надвижки сборных предварительно напряженных пролетных строений неразрезной системы применен на строительстве моста через р. Карони в Венесуэле.

Большая скорость течения (до 5 м/сек) и подъемы горизонта воды до 12 м в паводковый период, характерные для р. Карони, делали невозможным сооружение временных подмостей для строительных работ.Мост через р. Карони общей длиной 480 м сооружен по схеме 48,0 + 4 X 96,0 + 48,0 м.

Пролетное строение моста представляет собой шестипролетную неразрезную железобетонную предварительно напряженную балку длиной 480 м. Балка имеет постоянную высоту, равную 5,4 м, коробчатое поперечное сечение трапецоидального очертания.

Поперечное сечение балки пролетного строения моста через р. Карони:

Нижняя плита балки имеет ширину 4 м, а верхняя — 5,5 м. Толщина верхней плиты 22 см. Ширина пролетного строения поверху составляет с консолями 10,3 м (двухполосная проезжая часть 8,5 м, две бордюрные полосы по 0,6 м и перильные ограждения по 0,3 м).

Тротуарные консоли для пешеходов устроены в уровне нижней плиты пролетного строения. Тротуарные блоки сборные из обычного железобетона, объединяются с балкой пролетного строения поперечными предварительно напряженными пучками. Неразрезное пролетное строение имеет одну неподвижную опорную часть (на левобережном устое) и шесть подвижных опорных частей.

Опоры моста в своей надфундаментной части выполнены железобетонными пустотелыми; они имеют коробчатую конструкцию и заканчиваются вверху мощным железобетонным ригелем толщиной 3 м.

Поперечный разрез пустотелой опоры

Тело опоры бетонировали в ползучей опалубке секциями высотой по 3 м. Толщина стенок внизу 1 м, а в верхней части — 0,5 м.

Для осуществления продольной надвижки пролетного строения в каждом из 96 м пролетов потребовалось возвести по одной временной опоре. Было принято два типа временных опор. Одна, размещавшаяся в самом глубоком месте (в зоне геологического сброса), была выполнена из стальных элементов и опиралась на 38 вертикальных и наклонных трубчатых свай диаметром 50 см, объединенных поверху железобетонной плитой.

Стальные стойки верхней части опоры на строительной площадке объединяли в жесткую конструкцию, которую доставили на место работ по воде. Верхняя часть опоры объединена монолитной железобетонной плитой.Остальные три временные опоры размерами в плане 6,0 X 3,8 м были сооружены в виде железобетонной коробчатой конструкции с толщиной стенок 18 см, которую бетонировали на месте в скользящей опалубке.

Фундаменты трех временных опор сооружали методом восходящего раствора в ограждении из сборного железобетона. После окончания продольной надвижки временные железобетонные опоры убирали при помощи мелких взрывов, а стальную опору демонтировали обычными способами.

Неразрезное пролетное строение длиной 480 м было собрано на берегу из 50 сборных коробчатых блоков длиной по 9,2 м при ширине швов между ними по 40 см. Коробчатые блоки имеют постоянную высоту 5,4 м, толщину стенок 28 см и постоянное наружное и внутреннее очертание, за исключением толщины нижней плиты, которая увеличивалась в надопорных участках. Марка бетона пролетного строения 450.

Во всех поперечных швах омоноличивания устраивали поперечные рамы-ребра жесткости, на которые передавали вертикальные усилия от продольных полигональных напрягаемых кабелей в местах изменения их положения. Предварительное напряжение пролетного строения выполнено двумя кабелями при усилии натяжения 5000 т. Кабель образован из 400 прядей, каждая из которых состоит из 7 проволок диаметром 3,1 мм из стали 160/180. В поперечном сечении кабель имеет квадратную форму.

Кабели продольного напряжения расположены вдоль стенок внутри коробки балки и обходят на концах пролетного строения по круговой поверхности два железобетонных блока. Один из этих блоков (с задней стороны) подвижный с поперечной балкой, имеющей Е-образный выступ, с двумя нишами для размещения батарей гидравлических домкратов.

Строительная площадка для изготовления сборных железобетонных элементов пролетного строения была расположена на одном из подходов к мосту. Площадки для бетонирования и укрупнения блоков в пролетное строение находились на одной оси с мостом в 500 м от устоя.

Коробчатые блоки изготовляли в жесткой стальной опалубке поточным способом.

Вначале в бетонной матрице бетонировали нижнюю плиту короба, затем к плите приставляли стальную наружную опалубку стен, устанавливали заранее собранную каркасную арматуру, щиты внутренней опалубки и бетонировали стены короба.

До начала твердения бетона стенок устанавливали готовый арматурный каркас верхней плиты и вслед за тем бетонировали ее, заканчивая на этом изготовление коробчатого блока. После приобретения бетоном необходимой прочности верхнюю плиту предварительно напрягали в поперечном направлении пучками, расположенными по длине через 1,3 м. Коробчатые блоки готовили из бетона марки 450 с расходом цемента 400 кг/м 3 на гранитном щебне фракций 7—15 мм и 15—30 мм и речном крупнозернистом песке. Средний темп изготовления составил 2 блока в неделю.

По мере изготовления сборных коробчатых блоков их при помощи лебедки перемещали на площадку укрупнения по двум бетонным полосам шириной 50 см, па которые был уложен настил из мягкого дерева. Между коробчатым блоком и деревянным настилом укладывали специальные плиты скольжения с коэффициентом трения, равным 0,15. Готовые блоки устанавливали вдоль оси сборочной площадки и рихтовали по вертикали и в плане в одну прямую линию с промежутками между блоками по 40 см.

Для предотвращения образования трещин в швах от воздействия температуры, усадки и ползучести бетона при объединении блоков в пролетное строение длиной 480 м, омоноличивание балки провели в две стадии.

Вначале конструкцию объединяли в укрупненные секции по пять блоков, оставляя между секциями незаполненные швы. При омоноличивании блоков в швах между ними бетонировали поперечные рамы-ребра жесткости, в которых были предусмотрены различные проемы, анкерные гайки и направляющие уголки для последующего перемещения концентрированного кабеля в проектное положение.

После объединения блоков в секции приступали к навивке кабеля, которая выполнялась при помощи навивальной тележки, передвигающейся внутри короба по рельсам.

Прежде чем начать натяжение кабеля омоноличивали оставшиеся девять швов между укрупненными секциями. На следующий день после достижения бетоном омоноличивания прочности 80 кг/см 2 частично напрягали балки усилием в 500 т. Натяжение кабеля производили четырьмя батареями по пять домкратов грузоподъемностью по 300 т, установленными в нише подвижного блока.

Полное натяжение кабеля до расчетной величины 5000 т, определенной условиями продольной надвижки, было проведено за десять этапов с общей вытяжкой 2,8 м. На каждом этапе натяжения между подвижным крайним блоком и торцом балки устанавливали сборную железобетонную прокладку, фиксирующую достигнутое вытяжение кабеля.

Особый интерес при сооружении моста представляет продольная надвижка балки длиной 480 м весом 10 000 т опоры, расположенные через 48 м.

Для уменьшения изгибающего момента в надвигаемой консоли пролетного строения впереди балки был установлен стальной аванбек решетчатой конструкции длиной 17 м.

Надвижку пролетного строения производили с использованием салазок под нижним поясом коробки, скользящих по хромированому листу, на весь период надвижки прикрепленному к головам постоянных и временных промежуточных опор. Салазки (рисунук ниже) представляют собой резиновую опорную часть, выполняющую роль шарнира, в нижнюю часть которой вмонтирован лист тефлона толщиной 3 мм. Коэффициент трения тефлона по хромированному листу колеблется от 1 до 4%.

Общая высота салазок 14 см, диаметр 45 см. Стальные пластины размером 80 X 174 см и толщиной 30 мм, на которых осуществлялось скольжение, крепили на верхней плите опор с интервалом 3,5 м. На сборочной площадке были установлены 11 пар таких же пластин с интервалом 48 м.

По бокам у каждой пары пластин устанавливали гидравлические домкраты, способные поднять конструкцию на несколько сантиметров. Продольную надвижку производили толканием при помощи двух гидравлических домкратов мощностью по 300 т каждый с ходом поршня 200 см.

Домкраты были установлены на устое по обе стороны пролетного строения и упирались в наружные консольные уголковые выступы, прикреплявшиеся по обеим сторонам балки с интервалом 1,96 м.

Последовательность продольной надвижки

Продольную надвижку пролетного строения вели в такой последовательности:

Салазки ставили по числу постоянных и временных опор по мере включения их в процесс надвижки. Задний конец балки был установлен на тележке во избежание усилий, которые могли появиться в ней при наличии консоли длиной 48 м.

Скорость надвижки составляла в среднем 6 м в 1 мин. На один цикл, включающий подъемку пролетного строения, возвращения салазок в исходное положение, опускание балки и передвижку ее на 96 см затрачивалось 30 мин. За 10-часовый рабочий день, повторяя перечисленные выше циклы, балку перемещали вперед на 19,2 м. В течение ночной смены шла подготовка к следующей стадии надвижки.

При общем весе пролетного строения 10000 т сила тяги колебалась от 220 до 400 т, что соответствовало коэффициенту трения от 2 до 4%. При продольной надвижке вели тщательный контроль за уровнями стальных пластин и горизонтальными смещениями верха опор.

Предварительное напряжение балки на монтажной площадке производилось с учетом восприятия знакопеременных усилий, возникающих при продольной надвижке балки на опоры с пролетами по 48 м. В условиях эксплуатации в неразрезиой балке с пролетами по 96 м прямолинейное расположение натянутых кабелей арматуры не соответствовало характеру возникающих в пей усилий.

Поэтому после надвижки балки в проектное положение и перед разборкой 4 временных опор необходимо было сместить натянутые прямолинейные кабели вверх в надопорных зонах и вниз в зонах положительных моментов, это сделали с помощью пары гидравлических домкратов, располагавшихся то в верхней части балки, то в нижней, в зависимости от направления смещения. Для того чтобы сместить кабель, в вертикальных ребрах были предусмотрены соответствующие окна, которые после смещения замоноличивали бетоном. Максимальная величина смещения кабеля достигала 1,4 м.

Поскольку полигональное очертание кабеля в его проектном эксплуатационном положении по длине на 2,6 м больше, чем в прямолинейном, велось постепенное удлинение кабеля в процессе его смещения путем возвращения назад передвижного упора на соответствующее расстояние. При этом регулировании суммарная величина натяжения уменьшилась с 5000 до 4500 т. Постадийная схема надвижки пролетного строения приведена ниже на рисунке

Постадийная схема надвижки пролетного строения:

а — возведение постоянных опор и сборка пролетного строения на подходе;

6 — возведение временных промежуточных опор и установка прямолинейного концентрированного кабеля в центре тяжести сечения;

в — надвижка пролетного строения по тефлоновым опорным частям на постоянных и временных опорах;

г — перемещение кабеля вверх и вниз;

После смещения концентрированного кабеля в проектное положение, соответствующее условиям эксплуатации неразрезного пролетного строения, кабель омоноличивали бетоном. Для этой цели в опалубку укладывали щебень крупностью 7—15 мм и инъецировали цементный раствор под большим давлением.После окончания надвижки балки были выполнены все работы по сооружению проезжей части, установке нижних тротуарных плит и перильного ограждения.

Некоторые особенности имеет продольная надвижка пролетных строений, осуществленная на строительстве виадука на одной из автомобильных дорог в районе Генуи (Италия). Виадук над горным ущельем глубиной около 80 м построен по схеме 40,8 + 3 X 49,0 + 40,8 м.

Предварительно напряженное железобетонное неразрезное пролетное строение длиной 228,6 м имеет постоянную высоту 2,95 м и состоит из двух балок трапецеидального коробчатого сечения, каждая из которых имеет ширину поверху 9,2 м.

Поперечное сечение балки пролетного строения:

Опоры виадука высотой от 23 до 75 м состоят из двух стоек квадратного сечения, объединенных ригелем. После надвижки пролетное строение жестко соединяли с двумя средними, самими высокими опорами, образуя рамную конструкцию, что значительно увеличило устойчивость опор против продольного изгиба. На остальных опорах установлены подвижные (катковые) опорные части.

Опоры бетонировали в скользящей опалубке и предварительно напрягали пучковой арматурой, что исключало появление растягивающих напряжений и допускало упругие деформации опор при продольнойнадвижке, возникающие, например, в результате эксцентричного опирания

пролетного строения.

Балку пролетного строения собирали из секций длиной по 8,4 м корытообразного поперечного сечения, состоящего из нижней плиты, бетонируемой в стальной опалубке одновременно с наклонными боковыми стенками балки и из плит проезжей части, изготавливаемых в стальных кассетах. Плиты проезжей части соединяли с корытообразными элементами путем поперечного натяжения стержневой арматуры.

Продольную надвижку пролетного строения осуществляли без устройства промежуточных опор с применением аванбека, длина которого составляла 1/3 величины пролета. Кроме того, консоль при надвижке поддерживали с помощью шпренгеля (рис. 90). Продольная надвижка обеих балок неразрезного пролетного строения проводилась последовательно.

Надвижка пролетного строения моста:

Надвигаемая балка пролетного строения для снижения веса была собрана из элементов корытообразного сечения и части плит проезжей части, которые устанавливали с интервалом в 16 м. На каждой опоре были установлены приспособления для надвижки и домкраты.

Приспособление имело подвижной элемент-салазки, перемещавшийся с помощью гидравлического цилиндра по направляющим, покрытым слоем тефлона. Каждый цикл надвижки состоял из

а, б, в — различные этапы надвижки;

За один цикл продолжительностью 15 мин пролетное строение надвигалось на 95 см. Скорость надвижки составляла 30 см/мин. За 2—3 ч пролетное строение передвигали на длину одной секции. Домкраты и гидроцилиндры приводились в действие электроприводом и управлялись с центрального пункта.

Преимущество размещения салазок с гидроцилиндрами над каждой опорой заключалось в том, что значительно снижались горизонтальные напряжения в опорах.

Смещения опор, вызываемые несинхронным перемещением салазок, непревышали 10 см.

Предварительно напряженную арматуру пролетного строения из пучков по 18 проволок диаметром 7 мм натягивали в три этапа:

Анализ опыта постройки мостов показывает, что при применении метода продольной надвижки целесообразно проектировать неразрезные железобетонные пролетные строения наиболее распространенных габаритов в виде однокоробчатых балок постоянной высоты

.

Основные элементы моста использующиеся при строительстве

Основные элементы моста использующиеся при строительстве