Как и где изготавливают драже

ГК «Униконс»

Продвижение и реализация комплексных пищевых добавок, антисептиков и др. продукции.

«Антисептики Септоцил»

Септоцил. Бытовая химия, антисептики.

«Петритест»

Микробиологические экспресс-тесты. Первые результаты уже через 4 часа.

«АльтерСтарт»

Закваски, стартовые культуры. Изготовление любых заквасок для любых целей.

8. Технология драже

1. Понятие «драже»

Драже – кондитерские изделия мелких размеров округлой формы, поверхность которых покрыта глянцевой защитной оболочкой или сахарным шлифованным покрытием.

Драже состоит из корпуса и накатки. Накатка накладывается на корпус в специальных агрегатах, называемых дражировочными котлами или дражировочными барабанами.

Драже подразделяется по виду корпуса:

• желейные;

• желейно-фруктовые;

• молочные;

• сахарные;

• карамельные;

• ядровые;

• марципановые;

• пралиновые;

• сбивные;

• цукаты;

• заспиртованные ягоды;

• сушеные плоды и ягоды.

Драже бывает покрыто:

• сахарной пудрой;

• сахарной пудрой с различными добавками;

• шоколадной глазурью;

• мелкой сахарной крупкой, называемой «нон-парель»;

• хрустящей сахарной корочкой;

• корочкой, состоящей из декстринов.

1. Технология производства драже

Технология производства драже состоит из следующих технологических стадий:

1-я стадия – приготовление корпуса;

2-я стадия – дражирование корпуса;

3-я стадия – глянцевание;

4-я стадия – фасовка и упаковка.

Приготовление корпуса.

Отливные корпуса отливают в крахмал. Если готовят корпус из ореховой массы, то его выпрессовывают.

— Карамельный корпус получают на карамельном оборудовании.

— Ядра ореха просушивают и обжаривают до влажности 6 %.

— Заспиртованные ягоды отделяют от наливки и просушивают.

— Сушеные плоды и ягоды промывают, просушивают и отбирают.

В виде корпуса бывает неотделанный кристаллик сахарозы. Сахар просеивают через сито с размером ячеек 2-2,5 мм. Оставшееся на сите используют в виде корпуса.

При производстве драже существуют три вспомогательные стадии:

1) Приготовление поливочного сиропа. Готовят сахаро-паточный сироп (1:1), содержание сухих веществ 80 – 82 % (цвет может быть любой). В поливочный сироп вводят красители.

2) Приготовление сахарной пудры. Сахарную пудру получают путем размола сахарного песка. Для получения качественного драже используют пудру 2-х видов:

— крупная: просеивается через сито № 25, размер кристалликов сахарозы не менее 30 мкм.

— мелкая: просеивается через сито № 29, размер сахара не более 20 мкм.

3) Приготовление глянца. Разогревают масло до 50 С, затем тонкой струйкой вводят парафин, воск, и при постоянном перемешивании масса доводится до однородной консистенции.

Дражирование корпуса.

Целью дражирования является покрытие корпуса изделия сахарной или жировой оболочкой.

Процесс дражировки производят во вращающемся дражировочном котле или барабане. Он состоит из следующих операций:

1) загрузка корпуса в дражировочный котел;

2) поливка поливочным (сахаро-паточным) сиропом, температура поливочного сиропа 45 – 50 оС;

3) пересыпка сахарной пудрой, соотношение между сиропом и пудрой 1: 3;

4) выхаживание полуфабриката в дражировочном котле (15 – 20 минут);

5) после того, как объем накатки достигнет определенных размеров – выгрузка;

6) выстойка;

7) глянцевание.

Первая накатка: придание прочности корпусу и увеличению объема, защита от механических воздействий. Вторая накатка: дальнейшее увеличение объема и прочности полуфабриката. Параметры такие же, что у первой накатки. Температура в цехе 20…25 С, влажность воздуха не выше 65 %. Во всех дражировочных цехах устанавливаются калориферы для просушивания воздуха.

Глянцевание. Цель отделки состоит в придании изделию ровной, гладкой и окрашенной поверхности. Для получения гладкой поверхности используют пудру грубого помола, затем мелкого. Отделку ведут путем трехкратного введения сиропа и сахарной пудры. Если необходимо получить бугристую поверхность, то при отделке используют сахарный сливочный сироп.

Время отделки для ликерных и желейных сортов 50 – 60 мин, для других – 35…40 мин, частота вращения котла 24 – 28 об/мин. Отделанные полуфабрикаты выгружаются в выстоячные котлы толщиной 4 см и выстаиваются в течение 20 – 24 ч.

Для того чтобы сократить время технологического процесса, есть ускоренный способ накатки. Отличие его состоит в том, что:

1) при производстве поливочного сиропа на 100 % сахара берут 30 % патоки;

2) влажность сиропа составляет 17 – 18 %, вводят его при температуре 70 – 80 С. Повышение содержания сухих веществ и снижение содержания редуцирующих веществ способствует быстрой кристаллизации, что существенно сокращает время выстойки;

3) после каждого введения сиропа и пересыпания сахарной пуд-рой, в котел задается теплый воздух (30 С), за счет этого время вы-стойки сокращается до 3 ч.

Отделка корпусов шоколадной глазурью

Для прекращения миграции орехового масла в шоколадную глазурь из орехов, на поверхность ореховых корпусов наносят изоляционную накатку.

Основные технологические характеристики производства драже сведены в таблицу 5.

В России поливочным сиропом, в состав которого входит 5 % желатина от массы сахара, поливают ореховый корпус и засыпают сахарной пудрой, смешанной с какао-порошком в соотношении 2:1.

За рубежом используют декстриновые сиропы; засыпают не сахарной пудрой, а декстринами.

Изоляционный слой считается первой накаткой, затем выстойка в течение 6 – 8 ч при температуре 20 °С.

Таблица 5 – Технологические параметры производства драже

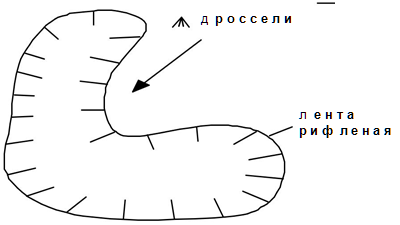

Корпуса загружаются в котел, где находится лента рифленая (рис. 29), и из дросселей поливаются шоколадом. Чтобы корпуса не прилипали друг к другу и к ленте, увеличивают частоту вращения ленты, и так как лента рифленая, корпуса начинают, как бы подпрыгивать. Когда процесс кристаллизации (затвердевания) жира произошел, частоту вращения ленты снижают. Затем снова поливают шоколадом. Этот процесс повторяют многократно.

Рисунок 29 – Накаточная лента для производства драже

При накатке или дражировании температура в цехе составляет не более 15 С, влажность – 60 %. Продолжительность отделки зависит от объема накатки.

Цель глянцевания состоит в придании продукту привлекательного внешнего вида, а также для того, чтобы сделать поверхность полированной и блестящей, увеличить стойкость продукта при хранении.

После равномерного распределения глянца на поверхности (15 – 20 мин), в котел задается мелкими порциями пищевой тальк из расче-та 1,5 кг на 1 т полуфабриката. Тальк увеличивает сопротивление и способствует появлению блеска и получению качественного глянца. Продолжительность глянцевания 20 – 30 мин при температуре воздуха 18 оС и влажности 60 %.

Физико-химические показатели качества: Содержание влаги – с сахарными корпусами от 0,3 до 5,0 %, ядровыми корпусами – от 1,0 до 4,0 %.

«Сладкий» бизнес: производство конфет драже

Минимальный стартовый капитал

Сахарные кондитерские изделия всегда пользуются неизменно высоким спросом. Различные виды конфет, шоколад, ирис, мармелад, халва, пастила и пр. являются неизменным дополнением к любому чаепитию и любимым лакомством взрослых и детей. Не последнее место по объемам потребления в этом списке занимает драже.

Драже представляет собой разновидность конфет небольших размеров округлой или овальной формы, которые состоят из корпуса и патоки. В качестве корпуса для этих видов сладостей могут использовать как конфетные массы (например, карамель), так и ядра орехов (лесные, грецкие, кешью, миндаль и т. д.), сушеные и заспиртованные ягоды (изюм, клубника, цукаты), яблочное пюре и пр. Накатка бывает двух основных видов – сахарная и шоколадная. В любом случае она представляет собой довольно толстый слой сахарной пудры или пудры с добавлением какао-порошка, сцементированный поливочным сахарно-паточным сиропом.

Что нужно для производства конфет драже

Ассортимент драже довольно широкий и включает в себя свыше ста различных видов кондитерских изделий. В зависимости от вида корпуса различают следующие виды драже: помадное («Морские камушки»), ликерное («Октябрь»), желейное («Ренклод»), на карамельной основе («Молочное»), ореховое («Арахис в сахаре»), сахарное («Мятное», «Цветной горошек»), фруктово-ягодное («Изюм в шоколаде»), с кукурузными палочками («Воздушное»), концентрат из чайного сырья («Чайное»). Разновидностью драже является также клюква в сахаре.

Большое преимущество этого продукта заключается в том, что, благодаря своей компактной форме, драже покупают не только к чаю, как многие другие сахарные изделия, но и для того чтобы полакомиться в перерыве между приемами пищи. Бизнес по производству драже считается высокорентабельным и прибыльным за счет высокого спроса на такую продукцию, доступности сырья и небольшой стоимости оборудования.

Для того чтобы организовать производство драже, необходимо найти подходящее помещение, которое будет соответствовать всем санитарным и гигиеническим нормам, приобрести специальное оборудование, заключить договора с поставщиками сырья, сертифицировать производство и продукцию и, наконец, организовать ее сбыт.

Производство драже достаточно простое, поэтому линия для его изготовления включает небольшое количество единиц оборудования – микромельницу, варочный котел, дражировочный барабан, сахаропросеиватель, упаковочную машину. Производительность такой линии составляет около 100 кг продукции в час, потребляемая мощность – 30 кВт. Для ее обслуживания достаточно трех человек, а стоимость оборудования не превышает 250 тыс. рублей. Все составляющие линии можно расположить на площади в 30 кв. метров.

Впрочем, можно обойтись еще меньшими вложениями и приобрести для начала только дражировочную машину (минимальная стоимость – от 70 тыс. рублей) и самую простую микромельницу производительностью до 10 кг продукции в час, которая обойдется в 17-20 тыс. рублей. Затем по мере расширения производства и увеличения прибыли вы сможете докупить все остальное необходимое оборудование. Конечно, с таким минимумом оборудования вы не сможете производить большие объемы драже, но зато быстрее наладите его сбыт.

Технология производства драже предполагает наличие нескольких основных этапов:

подготовка формовочного материала,

приготовление корпуса (основа драже),

фасовка и упаковка.

В качестве сырья для изготовления этих кондитерских изделий используется сахар, патока, молоко, фруктово-ягодное пюре, орехи, а также различные добавки, включая мед, жиры, какао-порошок, пищевые кислоты, эссенции, красители, растительные масла, фруктовые припасы.

Как формовочный материал применяется кукурузный или картофельный крахмал. А для получения блестящей поверхности используют пчелиный воск или парафин. Безусловно, все сырье и вспомогательные материалы, используемые при производстве, а также ароматические, красящие и пенообразующие вещества должны соответствовать требованиям действующих стандартов или технических условий, быть разрешены к применению Министерством здравоохранения.

Сырье для изготовления конфет драже

К основному сырью для изготовления сладкого драже относится сахарная пудра, которую получают путем размола сахара-песка. Перед началом производства все сыпучие виды сырья, включая сахар, крахмал и муку, просеивают и пропускают через магнитные уловители. Сырье в жидком виде пропускается через фильтры для удаления посторонних примесей. Все виды твердых жиров, включая сливочное масло, кондитерский жир и маргарин, расплавляются и также процеживаются.

Фруктово-ягодное или яблочное пюре, используемое в качестве наполнителя, протирается на протирочных машинах или (на небольших по объемам производствах) вручную на решетах. Особой обработке подвергается изюм. Его предварительно тщательно промывают в проточной воде, очищают от плодоножек и механических примесей, а затем подсушивают на сетчатых рамках при температуре около 75-80 градусов Цельсия в течение сорока минут. В результате этого содержание влаги в нем не должно превышать 19 %. Ядра орехов очищаются от примесей и обжариваются при температуре около 120-140 градусов Цельсия, после чего они очищаются от шелухи механическим способом.

Какао-порошок для изготовления шоколадной глазури или молотый кофе также просеивается через самое мелкое сито. Через такие же сита пропускают все эфирные масла и пищевые эссенции. Пищевые красители (которые используются, например, при производстве «Морских камешков» в цветной глазури) растворяются в горячей воде и также пропускаются через сита с размером отверстий не более 0,5 мм.

Специальную предварительную подготовку проходят и кукурузные и картофельные крахмалы, применяемые в качество формовочного материала. На самом деле, лучшими формовочными свойствами обладает кукурузный крахмал, но в целях снижения себестоимости готовой продукции производители обычно используют смесь кукурузного и картофельного крахмала в равных частях с небольшим добавлением растительного масла и в некоторых случаях пшеничной муки.

Дражирование представляет собой процесс покрытия корпуса изделия при вращении оболочкой из сахарной пудры, шоколада или другого продукта. Для этой операции обычно используются специальные дражировочные котлы. Большинство кондитерских изделий дрожируется сахарной пудрой и поливочным сиропом. Поливочный сироп приготавливают путем растворения сахара в воде при нагревании с добавлением патоки. Этот сироп используется для увлажнения корпуса драже с целью адгезии на нем сахарной пудры. Процесс изготовления сиропа ведут в диссуторах или открытых варочных котлах, оборудованных мешалкой.

Дражирование обычно осуществляется в три приема:

отделка с промежуточным подсушиванием полуфабриката после каждой накатки.

При выработке некоторых сортов драже применяют отделку шоколадом. В этом случае шоколадную глазурь предварительно вымешивают при температуре 32-33 °С. Для предотвращения жирового поседения шоколадную глазурь темперируют при температуре 30-31 °С. После того как глазурь распределится равномерно на поверхности полуфабриката, в котел для охлаждения направляют струю воздуха температурой 16-18 °С. Нанесение каждого нового слоя шоколадной глазури на неостывший слой приводит к тому, что шоколадная глазурь не полностью остается на поверхности полуфабриката, а налипает на стенки дражировочного котла, что приводит к большему расходу сырья и потерям. Введение глазури и обдувку воздухом повторяют 7-8 раз до получения гладкой равномерной поверхности.

Так как драже обычно реализуется без обертки, его поверхность покрывают защитным покрытием (глянцем), которое содержит смесь из пчелиного воска и жиров. Глянец представляет собой смесь пищевого парафина, пчелиного воска и растительного масла.

Эта смесь предохраняет драже от слипания и придает ему красивый внешний вид. Температура плавления такого глянца составляет 50-55 °С. Перед использованием глянец нагревают до 70-75 °С, в результате чего он расплавляется. После распределения глянца равномерно по всей поверхности полуфабриката в котел небольшими порциями вводят пищевой тальк.

Тальк ускоряет появление блеска и увеличивает скольжение, так как при этом уменьшается трение при перемешивании отдельных драже одно об другое. Расход талька не должен превышать 1,2 кг на 1 т драже.

По физико-химическим и органолептическим показателям драже должно соответствовать требованиям существующих стандартов. Не допускается в реализацию драже с затхлым, салистым, прогорклым привкусом, с поседением шоколадной глазури. Эти кондитерские изделия должны храниться в хорошо проветриваемых чистых сухих помещениях, не имеющих постороннего запаха, при тех же условиях, что и конфеты (так что можно использовать общий склад). Срок хранения зависит от вида корпуса и обработки поверхности.

Готовое драже реализуется через розничные сети, магазины и торговые точки в двух видах – нерасфасованными в больших коробках (и продаются на развес, как конфеты) и в отдельной упаковке (пакетиках или картонных коробочках по 100-120 грамм). В последнем случае понадобится дополнительное оборудование для упаковки, а также сама тара для расфасовки готовой продукции.

Минимальные вложения для организации небольшого цеха по производству драже составят около 150 тыс. рублей. В эту сумму входит покупка самого дешевого оборудования небольшой производительности и сырья, аренда помещения под цех и склад готовой продукции и сырья. Сроки окупаемости такого вида бизнеса оцениваются специалистами в 6-9 месяцев.

ПРОИЗВОДСТВО ДРАЖЕ

Драже состоит из корпуса (основы) и оболочки. Различают следующие виды корпусов драже:

В зависимости от вида оболочки драже разделяют на сахарное, шоколадное, с хрустящей корочкой.

Технология драже включает три основных операции:

1 Приготовление корпусов драже, 2) дражирование и 3) глянцевание.

Многие корпуса для драже почти аналогичны по составу, физико-химическим свойствам и технологии производства соответствующим конфетным корпусам. Ликерные, помадные, желейные с агаром и фруктовоягодные корпуса изготовляются теми же способами, что и конфетные корпуса аналогичных наименований.

Ликерные корпуса получают из сахарных сиропов, уваренных до концентрации 80-82%. После охлаждения до 100° С в сироп добавляют вино, спирт или спиртовую эссенцию. После ароматизации готовый сироп отливают при температуре не ниже 95-98° С в крахмальные ячейки.

После отлирки и постепенного охлаждения ликерный сироп становится пересыщенным, в нем медленно протекает процесс кристаллизации сахарозы. Лотки с отлитыми корпусами выстаивают в помещении цеха (при температуре 23-25°) в течение 7-8 ч. За это время вырастают крупные хорошо сросшиеся кристаллы.

Корпуса выбирают из ячеек вручную, отсеивая на сите крахмал и очищая его с корпусов обдуванием, затем складывают в лотки тонким слоем. Готовые корпуса должны быть достаточно прочными, чтобы их можно было обрабатывать в дражировочном котле.

Помадные и желейные на агаре корпуса драже готовят так же, как одноименные конфетные корпуса, и формируют отливкой в крахмальные ячейки.

Для фруктово-ягодных корпусов используют цукаты, которые готовят обычным способом (например, лимонные и апельсиновые корочки), и сухофрукты (например, изюм для драже “Изюм в шоколаде” и “Морские камешки”). Изюм следует предварительно промыть и высушить. Ягоды в спирту (для драже “Вишня в шоколаде”, “Черная смородина в шоколаде” и др.) получают из свежих ягод высокого качества (крупных, отборных), залитых сахаро-спиртовым раствором. Пропитывание ягод сиропом, в котором содержится около 40% спирта и около 45% сахара, длится 2-3 недели.

Для ядровых корпусов используются целые обжаренные ядра миндаля, арахиса, кешью, грецкого ореха, лещинные и ядра абрикосовой косточки.

Марципановые и пралиновые корпуса готовят из соответствующих ореховых масс методом формования в виде батонов, которые разрезают на кусочки и округляют в дражировочном котле.

Дражированием называется процесс покрытия корпусов гладкой оболочкой, состоящей из мелких частиц сахара (сахарной пудры), соединенных и скрепленных друг с другом сахаро-паточным сиропом. В результате дражирования получаются полуфабрикаты округлой формы, внутри которых находятся корпуса, а снаружи плотный слой оболочки (“накатки”).

Образовавшаяся сахарная оболочка придает изделиям значительную прочность и устойчивость против деформации. Защищает корпуса с большой хрупкостью (ликерные) или мягкие, легко деформируемые (желейные, помадные, фруктово-ягодные) от механических повреждений при глянцевании. Оболочка защищает корпуса от неблагоприятных атмосферных воздействий (увлажнения, высыхания, окисления).

Процесс дражирования состоит в том, что корпуса смачиваются сахаро-паточным сиропом, а затем сверху наносится сахарная пудра, которая прилипает к увлажненной поверхности, склеивается этим сиропом и закрепляется на поверхности.

Дражирование ведется в специальных котлах, изготовленных из меди или нержавеющей стали (рис. III-28). Котел вращается вокруг оси, наклоненной к горизонту под углом 30°, с частотой 14-18 об/мин (I скорость) и 24-28 об/мин (II скорость).

Поливочные сиропы готовят из сахара и патоки, взятых в равных весовых количествах. Патока повышает вязкость сиропа, что имеет важное значение при дражировании. Патока придает сиропу клеящие свойства. При слишком малой вязкости сиропа сахарная пудра недостаточно плотно прилипает к смоченной им поверхности корпусов, легко осыпается при механических воздействиях во время дражирования. Очень вязкие сиропы обладают слишком большой клеящей способностью. Они менее равномерно распределяются на поверхности корпусов, что не благоприятствует получению ровной, не бугристой поверхности драже, кроме того, применение слишком клейких сиропов способствует склеиванию двойников, идущих в брак.

Сахарная пудра применяется двух видов: мелкая (мягкая), проходящая через шелковое сито №29, и крупная, проходящая через сито №25. Применение одной мягкой сахарной пудры дает бугристую поверхность драже. Крупная пудра, состоящая из однородных по размерам частиц сахара, дает более равномерный, без бугров, слой накатки.

Количество загружаемых корпусов определяется их прочностью: хрупкие ликерные и мягкие, мнущиеся желейные корпуса загружают в количестве 10-15 кг, более прочные помадные, карамельные, ядровые корпуса загружают в количестве 75-85 кг.

Изделия при вращении котла поливают сиропом. Когда сироп равномерно покрывает всю поверхность корпусов, в котел вносят мягкую и крупную сахарную пудру, регулируя процесс нормального нарастания оболочки, без сцепления корпусов. При изготовлении драже с шоколадной оболочкой вносят смесь сахарной пудры с какао порошком в пропорции 3:1.

Благодаря непрерывному движению корпусов во вращающемся котле происходит равномерное нарастание слоя оболочки, ее выравнивание с образованием округлой формы изделий и их шлифование.

Образование твердой оболочки вокруг корпусов обусловлено рядом физико-химических процессов: перераспределением влаги между поливочным сиропом и сахарной пудрой; частичным ее испарением с поверхности корпусов, что способствует переходу сиропа в пересыщенное состояние; кристаллизацией сахарозы.

Масса взятой для образования оболочки сахарной пудры в 3,0-3,5 раза больше массы поливочного сиропа. Поэтому частички пудры при смешивании покрываются тонкими пленками вязкого сиропа, структура и свойства которых при этом изменяются. Пленки приобретают свойства твердого тела.

Возникающие в тонких пленках новые кристаллики сахарозы заполняют свободное пространство между частицами пудры, связывая и “цементируя” их.

Масса изделий после первой накатки увеличивается примерно на 10- 12%. Их выгружают в лотки с парусиновым дном и выстаивают в помещении цеха или специальной сушилке в течение 8-15 ч. За это время влажность наружного слоя корпусов уменьшается (подсыхает) на 1,0-1,2%, происходит дальнейшая кристаллизация сахарозы, что еще больше упрочняет оболочку.

После выстойки полуфабрикат снова загружают в дражировочный котел для накатки, цель которой увеличить массу изделий, повысить прочность оболочки, выровнять ее поверхность. Загрузку увеличивают до 20- 25 кг для ликерных, желейных и фруктовых полуфабрикатов и до 75-85 кг для других. Обработку ведут при большей, чем при первой накатке, скорости вращения дражировочного котла (18-26 об/мин).

После второй накатки изделия снова выгружают и сушат при температуре 20°С и относительной влажности воздуха 65-70%. Продолжительность выстойки 8-12 ч. Процесс дражирования завершается отделкой полуфабрикатов, подготовкой их к глянцеванию. После отделки изделия должны иметь ровную, гладкую поверхность, окрашенную в требуемый цвет.

Ликерные и желейные сорта драже загружают в котел по 50-55 кг, остальные корпуса (помадные, карамельные и др.) по 60-65 кг. Скорость вращения дражировочного котла повышается до 24-28 об/мин. Поливочные сиропы окрашивают пищевыми красителями в разные цвета.

При отделке применяют три поливки изделий окрашенным сиропом, чередующиеся с введением крупной сахарной пудры, с выхаживанием полуфабриката в котле после каждой поливки и введения сахарной пудры. Общая продолжительность отделки 60 мин. Масса изделий при отделке увеличивается на 25%. Затем изделия снова выгружают в лотки и направляют на подсушку, которая длится 16-24 ч.

При отделке драже “Морские камешки” полуфабрикат поливают сахарным (без патоки) сиропом с содержанием сухих веществ 70%. Он неравномерно распределяется и кристаллизуется на поверхности. Полуфабрикат посыпают мягкой сахарной пудрой. В этих условиях на поверхности образуются бугорки вследствие налипания в отдельных местах сахарной пудры. Поэтому готовые изделия имеют бугристую поверхность. Неравномерность окраски получается в результате одновременного введения в сироп нескольких различных красителей.

Обычно применяемый глянец состоит из 25% воска, 25% парафина и 50% растительного масла. Его готовят в варочном котле. Расплавленную и профильтрованную смесь воска и парафина смешивают с подогретым до температуры 60°С растительным маслом.

Для глянцевания полуфабрикат после отделки загружают во вращающийся с частотой 20-24 об/мин дражировочный котел и смачивают чисто сахарным сиропом концентрацией 65-70%. После равномерного распределения сиропа на поверхности изделий в котел вносят тонкой равномерной струей расплавленный глянец, затем небольшое количество талька. Это ускоряет появление блеска. Тальк уменьшает слипание драже, улучшает их скольжение и полируемость. Во время глянцевания, которое продолжается 20-30 мин, происходит трение изделий одно о другое и стенки котла. Поверхность изделий полируется и приобретает блеск.

Получение драже с хорошим стойким блеском зависит не только от состава и качества глянца, но и условий в помещении, где производится глянцевание. Желательна температура 18-22°С для сахарных сортов драже и более низкая (15-18°) для шоколадных сортов, а относительная влажность воздуха около 60%.

Отглянцованное драже выгружают в лотки и выстаивают в течение 12-14 ч для подсушки. Влажность драже 1,5-2,5%.