Как изготавливают макароны на фабрике

Производство макаронных изделий

На прилавках магазинов можно увидеть всевозможные разновидности макаронных изделий. Они занимают немалую долю употребления в повседневном рационе человека. Бизнес, связанный с производством макаронных изделий, заблаговременно является прибыльным, не неся трудностей с процессом его реализации.

Такой вид пищевой промышленности требует соблюдения санитарных условий. Это связано с предоставлением санитарных книжек у работающего персонала, а так же наличие документации по санитарно-гигиеническому состоянию помещений.

Производство макаронных изделий представляется в виде мини-завода, в составе которого есть мукопросеиватели, бункеры стабилизаторы, транспортеры, техника, предназначенная для упаковки готовых макаронных изделий. Для производства используют муку разных сортов, а так же натуральные добавки в виде красителей и яичного желтка.

Технология производства

Рассмотрим подробно технологию производства макаронных изделий по всем пунктам.

Ассортимент выпускаемой продукции

В зависимости от формы макаронных изделий их подразделяют на следующие типы: трубчатые, нитеобразные, лентообразные и фигурные.

Трубчатые макаронные изделия в зависимости от размеров поперечного сечения делятся на виды: соломку диаметр до 4 мм; особые диаметр от 4,1 до 5,5 мм, обыкновенные диаметр от 5,6 до 7 мм, любительские диаметр более 7 мм. Толщина стенок трубчатых должна быть не более 1,5 мм (допускается до 2 мм в количестве не более 5 % от массы макаронных изделий в единице упаковки).

К трубчатым относят (рис. 1): макароны — трубка с прямым срезом длиной не менее 15 см; рожки – изогнутая или прямая трубка с прямым срезом длиной от 1,5 до 10 см; перья—трубка с косым срезом длиной от 3 до 10см.

Рисунок 1: а – макароны, б – рожки, в – перья

Нитеобразные макаронные изделия (вермишель) по размерам в сечении делятся на виды (рис. 2); паутинку (диаметр не более 0,8 мм); тонкую (диаметр не более 1,2 мм); обыкновенную (диаметр не более 1,5 мм); любительскую (диаметр не более 3 мм).

Рисунок 2: Нитеобразные изделия. а – длинные, б – короткорезаные

Лентообразные макаронные изделия (лапша) выпускают различных наименований (рис. 3): гладкая или рифленая, с прямыми, волнообразными или пилообразными краями и т. д. Ширина лапши допускается любая, но не менее 3 мм, толщина ее должна быть не более 2 мм.

Рисунок 3: Лентообразные. а – длинные, б – короткорезанные

Фигурные макаронные изделия (рис. 4) могут выпускаться любой формы и размеров, но максимальная толщина какой-либо части в изломе не должна превышать: для прессованных 3 мм, для штампованных — 1,5 мм.

Рисунок 4: Фигурные изделия – а — ракушки, б — гребешки; в — штампованные, г — завитки, д — суповые засыпки

В зависимости от длины макаронные изделия делят на длинные (от 15 до 50 см) и короткие (от 1,5 до 15 см). Макароны изготавливают только длинными; вермишель и лапшу как длинными, так и короткими; рожки, перья, фигурные изделия — только короткими, по способу формования короткие макаронные изделия делятся на короткорезаные и штампованные.

Основные стадии производства

Процесс производства макаронных изделий состоит из следующих основных операций:

Оборудование для производства макарон

Красивые фотографии оборудования для производства макаронных изделий мы тут публиковать не будем, а вместо этого рассмотрим детально пример линии.

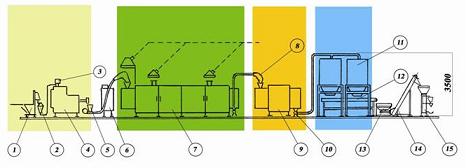

Мини-линия для производства макарон “Макиз” / Фото www.teko-makiz.ru

1 – мукопросеиватель, 2 – ворошитель, 3 – дозатор вакуумный, 4 – пресс-автомат, 5 – пневмотранспортер-укладчик, 6 – пульт управления, 7 – сушилка конвейерная, 8 – пневмотранспортер-укладчик, 9 – охладитель, 10 – пневмотранспортер, 11 – бункер-накопитель, 12 – транспортер, 13 – бункер – питатель, 14 – транспортер – загрузчик, 15 – автомат упаковочный.

Цены на линии для производства макаронных изделий начинаются от примерно 1 500 000 рублей. Обычно минимальные показатели производительности самых дешевых составляют 100-150 кг в час.

Производство макаронных изделий

Макароны — продукт, любимый всеми, у кого нет достаточно времени на готовку. Кроме того, они считаются лучшим гарниром для множества блюд.

По оценкам специалистов, спрос на макароны будет устойчиво расти в течение следующего десятилетия. Производство макарон как бизнес перспективно для новых предпринимателей, даже несмотря на высокую конкуренцию в сфере. Из данной статьи читатель узнает, как начать свое дело. Мы составим детальный бизнес план и приведем экономические расчеты окупаемости.

Что относится к макаронным изделиям?

Макаронные изделия распределены на несколько классов.

1. По сортам пшеницы (группы).

2. По форме и размеру.

Очень популярны макароны твердых сортов. В отличие от мягкосортовых они не развариваются в кипящей воде, подходят для диетического питания.

Бизнесмену нужно выбрать, какие товары он будет производить — какой формы и цены. Затем подобрать рецептуру и купить насадки для формовки изделий.

Сегментация рынка макаронных изделий

4 категории макаронной продукции, представленной на российском рынке:

Краткий анализ отрасли и целевой аудитории

По оценкам за 2017 год, россияне съедают за 12 месяцев до 9 кг макарон и пасты. Потребители питаются в основном отечественным продуктом – более 96% всех товаров на рынке сделано в РФ.

Из года в год объем потребления макаронных изделий в стране растет. В 2017 году рост составил 9,4% к 2016-му, в фактическом объеме достиг почти 1270 тыс. т. На экспорт отправляется немного (около 2%). Большая часть потребляется внутренним покупателем. Наибольшие доли в региональной структуре потребления занимают Центральный и Приволжский федеральные округа.

По прогнозам, до 2025 года рынок макаронных изделий продолжит расти, как минимум, на 2% ежегодно. Ожидается, что российская экономика преодолеет кризис, что также оживит потребительский спрос.

Технология производства макаронных изделий

Производство макарон ведется по стандартной технологической схеме.

Далее основные стадии производства опишем подробнее.

Подготовка и просеивание муки

На первом этапе основной ингредиент просеивается, очищается от инородных тел, которые могли случайно в него попасть. Помимо традиционного просеивания проводится магнитная очистка. Магниты извлекают из муки металлические примеси, оказывающиеся там в ходе ее производства и перевозки.

После проводится смешивание партий муки. В процессе используется сырье только одного (выбранного) сорта. Смешение позволяет добиться необходимой консистенции сырья в соотношении с уровнем его влажности. Это помогает предотвратить сбои станков и обеспечить высокое качество товара. Смешивать партии муки рекомендуется даже при низкой влажности воздуха на складе.

Приготовление и формование теста

Макаронное тесто готовить легко, это самый простой вид теста. Для производства требуются лишь мука и вода. Как добавки применяют яичный порошок, различные красители. Однако добавки повышают себестоимость производства, их использование экономически целесообразно.

Тесто готовится в тестомесителях. Сначала оно имеет крошкообразную структуру, потом прессуется при помощи вакуумных прессов, превращается в однородную массу. По ходу обработки из нее удаляют пузырьки воздуха, тесто получается плотным и подходящим для дальнейшей разделки. На этом этапе его можно умеренно подогревать — тогда тесто станет пластичным, удобным для нарезки.

Разделка, упаковка и хранение

Готовое тесто обдувается вентилятором. Оно подсушивается, из него выходит лишняя влага. Оно нарезается на макароны в соответствии с формами насадок.

В сушильном прессе раскладываются уже отдельные изделия, которые также сушатся, обдуваются. За счет этого из них удаляется влага, снижается риск слипания в упаковке. После этого макароны в течение продолжительного времени высушиваются на транспортерных сушилках.

Процесс сушки необходимо организовать правильно, поскольку при нарушении технологии заготовки могут испортиться. При излишне сильной сушке макароны растрескаются и деформируются, при слишком длительной произойдет их закисание.

Перед фасовкой готовый продукт выдерживается около 5 часов в картонных коробках, далее пакуется, отправляется на хранение, после – на реализацию.

Начальный капитал

При покупке российского оборудования можно значительно сэкономить. В бизнес плане учтена полуавтоматическая линия «Макиз-02-100». Стоимость 1 т муки твердого сорта составляет примерно 30 тыс. руб. Закупка сырья окажется одной из самых крупных статей расходов в месяц.

Таблица 1. Размер первоначальных расходов для бизнеса по производству макарон.

Как делают макароны

Макароны (макаронные изделия, паста) – это пищевой продукт, принадлежащий к полуфабрикатам. Производится из теста, основные составляющие которого, как правило – пшеничная мука и вода. Также может использоваться рисовая, гречневая мука, крахмал из бобов. Источником пасты могут служить и иные зерновые культуры. Среди дополнительных ингредиентов: яйца, зелень, компоненты, придающие определенный окрас (томатная паста, свекла, шпинат и другие).

Товарный вид – высушенное состояние. В сухом виде осуществляются реализация и хранение, а уже перед употреблением макароны отваривают. В ряде случаев макаронные блюда могут быть приготовлены в заведениях общепита или на домашней кухне не из полуфабриката, а из свежего теста.

Что касается формы макарон, то она может быть самой разной: от классических продолговатых стержней до цилиндров, рожков, спиралей, бантиков, чешуек, ракушек и т.д.

Макароны употребляют в пищу по всему миру. Наибольшее распространение они получили в итальянской кухне, а также в рационе вегетарианцев. Они – основа для различных блюд: макаронников, лазаньи, тальятелле, салатов с лапшой, каннеллони и всевозможных паст. Энергетическая ценность 100 г макарон – примерно 327-351 ккал.

Как делают макароны? Процесс этот не чрезмерно сложный и на сегодняшний день является одним из приоритетных направлений пищепрома.

Производство осуществляется по спец. технологии. Изначально подготавливают муку (подсортировка, компонировка муки из разных партий, просеивание + очищение), далее вносят предварительно подготовленную (нагретую до 45-85 °С, зависимо от рецептуры и сорта муки) воду и замешивают, проминают тесто. Тесто получается крутым (влажность – около 30 %). Чтобы оно стало однородным, а соответственно и удобным для дальнейшей работы, его проминают с помощью вальцовых агрегатов.

Когда тесто готово, его уплотняют, прессуют и разделяют (прессование сквозь фигурные отверстия, разрезание или штампование) – получаются сырые макаронные изделия. Чтобы их можно было отдать на продажу, производят сушение сформированных изделий, охлаждение и фасовку.

Сушка возможна разными способами: в кассетах на сушильных рамках, в развешенном положении на жердях, в рассыпном – на сушильных поверхностях действующих без остановок сушилок-конвейеров. Для разных видов макаронной продукции температура, влажность и длительность процесса сушения разные. После сушки процент влаги в макаронах составляет до 13 %.

Виды макаронных изделий. Макароны из свежеприготовленного теста точной классификации не имеют, чего не скажешь о полуфабрикатах. Здесь разделения – самые разные.

В основе одной из классификаций лежит применяемое сырье. Сорт пшеницы определяет группу изделий: А, Б или В. А сорт муки – собственно, их сорт: высший, первый или второй. Макароны группы А производят из муки твердой пшеницы любых сортов. Для группы Б используется мягкая стекловидная пшеница, для группы В – пшеничная хлебопекарная мука. В двух последних вариантах берутся только высший и первый сорта. Твердой пшенице свойственно повышенное количество клейковины, а вот крахмала в ней меньше, по сравнению с мягкой. В ряде стран макароны производят только из твердых сортов.

Способ приготовления дает разделение на свежие и сухие макароны. Также они могут отличаться по степени готовности, причем в разных странах по-разному: то, что в Италии, к примеру, считается готовым к употреблению, в Украине рассматривается, как недоваренное.

Часто макароны делят на цельные и трубчатые. Первые известны нам как спагетти, вторые мы именуем макаронами. В общем, это длинные изделия (от 15 см) с небольшим диаметром (1-2 мм).

По размеру макароны бывают большими, маленькими и мелкими. По форме принадлежат к одной из шести групп: длинные, короткие, предназначенные для запекания, для супов, фигурные (бабочки, ракушки, спиральки, колокольчики, буквы, зверьки и т.д.) или тесто с начинкой (равиоли, капелетти, тортеллини и др.).

Добавки для производства макаронных изделий

Современный пищепром при изготовлении макарон задействует разные пищевые добавки. Их основные группы – следующие:

— пигменты. Применяются для восстановления естественного цвета пищевых продуктов, который был потерян при хранении и переработке. Кроме того, хорошо показывают себя при окрашивании продуктов, которые не имеют цвета или их окрас малоинтенсивный;

— антиокислители. Тормозят окислительные процессы, благодаря чему предотвращают появление горчинки и потемнение. А поэтому, позволяют увеличить в разы сроки хранения;

— консерванты. Подавляют жизнедеятельность микробов;

— корректировщики кислотности. Устанавливают и держат на необходимом уровне значение рН;

— подкислители. Придают кислый вкус;

— эмульгирующие вещества. Делают возможным или более легким процесс создания эмульсионной формы, а также стабилизируют ее;

— соли-эмульгаторы. Выполняют то же, что и предыдущая группа добавок, но по своей сути эмульгаторами не являются. Эмульгирующее действие реализуется при сочетании с белками продукта;

— катализаторы гидролиза и инверсии. Ускоряют белковое, крахмальное и сахарозное расщепление;

— уплотнители. Улучшают структуру и внешний вид пищи путем уплотнения.

Если рассматривать отдельные добавки, которые могут понадобиться для различных задач, причем в комплексе, то к самым популярным принадлежат такие:

Карбонат кальция (Е170). Белый сильно измельченный порошок. Нерастворимое в воде и этиловом спирте вещество. Может служить красителем и регулятором кислотности.

Молочная кислота (Е270). Добавка в виде прозрачного жидкого вещества. Какой-либо осадок отсутствует. Запах – характерный, вкус – кислый. Для макаронных изделий это консервант, антиокислитель, подкисляющая добавка, а также регулирующая кислотный уровень и катализирующая гидролиз с инверсией субстанция.

Аскорбиновая кислота (Е300). Кристаллическая порошкообразная белая/светло-желтая масса. Характеризуется кислым вкусом, легким растворением в воде и спирте. При изготовлении макарон может выполнять роль антиокислителя, подкислителя, регулятора кислотности, цветостабилизатора и средства для обработки муки. Кроме того, является витамином, а следовательно повышает витаминную ценность продукции.

Лимонная кислота (Е330). Органическая кислота, природный консервант в виде белого кристаллического вещества. Растворению в воде и этаноле поддается хорошо. Среди задач, которые положены на данную добавку при изготовлении макарон: регулирование кислотного уровня, подкисление, цветостабилизация, а также ускорение гидролиза и инверсии.

Винная кислота (Е334). Белый порошок, сформированный не имеющими цвета кристаллами. Вкус – сильно кислый, запах отсутствует. Выступает антиокислителем и подкисляющей добавкой, регулирует кислотный баланс и катализирует процессы гидролиза и инверсии.

Витамин В1 (тиамин). Не имеющий цвета кристаллический материал с хорошим растворением в воде. Делает макароны отличным продуктом питания в витаминном плане.

Витамин В2 (рибофлавин, Е101). Состоит из желто-оранжевых кристаллических образований, имеет горький вкус, растворение в воде и этиловом спирте – плохое. Витаминизирует макароны, также выполняет роль красителя.

Витамин РР (никотиновая кислота, Е375). Белое твердое вещество, порошок, сформированный кристаллами. Вкус – едва кислый, запах отсутствует. В воде и этиловом спирте растворение незначительное. В макаронном производстве выступает добавкой, стабилизирующей цвет. Также является витаминным источником.

Хлорид аммония (Е510). Порошок из кристаллов, без запаха, хорошо растворимый в воде. Если в работе применяются дрожжи, то данная добавка служит для них питательной средой. Также может использоваться вместо соли и регулировать кислотный баланс.

Железо хлорное (хлорид железа). Мягковатая кристаллообразная гигроскопичная масса, хорошо растворимая в воде. Цвет может иметь разный: коричневый, темно-красный, фиолетовый и др. В макаронном производстве является хлебопекарным улучшителем и красителем.

Минеральные вещества для макаронных изделий

Какие витамины должны присутствовать в макаронах, мы упомянули выше. Но не стоит забывать и о таких важных компонентах, как минеральные добавки. Они могут содержаться в сырьевых материалах и вводиться в продукт дополнительно.

Важнейшие минеральные составляющие макарон: калий, кальций, кобальт, йод, магний, натрий, сера, хлор, фтор, фосфор, цинк и железо. В муке разных сортов они присутствуют в разном количестве.

Зрительно повысить минеральный состав можно с помощью соевой муки. Чтобы достичь оптимального объема кальция, можно использовать упомянутый карбонат кальция, для восполнения недостатка железа – железо хлорное и т.д.

Общее количество минералов должно составлять 0,5-0,9 %.

На заметку: если макароны готовить с задействованием разных овощных добавок (томата, шпината, моркови и т.д.), то их минеральный состав автоматически улучшится.

Макаронные изделия: требования к качеству

Насколько качественны макароны, определяется по их цветовым, вкусовым и ароматическим параметрам, по прочности, влажности, кислотному уровню, состоянию в процессе варки. Также на качество указывают количество деформированных макаронин, крошка, лом и др.

Неокрашенные макаронные изделия должны иметь однотонный окрас, чаще всего, кремовый, возможен желтоватый оттенок. Если используется пигмент, цвета могут быть самыми разными: черным, красным, оранжевым, зеленым, желтым и т.д.

Внешне также можно отследить такие показатели высокого качества, как отсутствие непромеса, гладкость или не чрезмерная шероховатость поверхности. Излом должен быть стекловидным, форма – правильной, а вкус и запах – соответствовать данному типу пищевой продукции. Горечь, затхлость и запах плесени – это свидетельства низкопробных или испорченных макарон.

В процессе варки макаронные изделия увеличиваются. Насколько? Могут в 2 раза и больше. Но при этом их форма должна оставаться неизменной. Образование комков и слипание недопустимы.

Оптимальная влажность – 11-13 %, кислотность – до 4 (или до 10, если при изготовлении задействуется томатная продукция).

Форма должна соответствовать наименованию. А ее сохранность у макарон разных групп может быть разной, но в любом случае высокой. Если группа А в сваренном виде обязана иметь 100 %-ю сохранность, то для Б и В допустима 95 %-я.

Нормативная документация ограничивает наличие покрошенных, деформированных макаронин, а также отклонения от средних размеров. Лом фасованной продукции группы А не может превышать 5 %, группы Б – 10 %, группы В – 17,5 %. Что касается весовой, то это следующие цифры: до 7 %, до 12,5 % и до 17,5%, соответственно. Количество крошки в фасованных макаронах: группа А – 2-12 %, группа Б – 3,5-13 %, группа В – 4-15 %. В весовых: 2-12 %, 3,5-13 %, 5-15 %, соответственно.

Признаки непромеса, повышенная шероховатость, нехарактерная форма, кислый вкус, затхлость, увеличенные кислотность и влажность, а также наличие вредителей запрещены.

Особые требования выдвигаются и к хранению макаронных изделий. Подходящая тара – картонные ящики или мешки. Размещать их важно на стеллажах или поддонах по 6-7 рядов. Помещения для этого должны использоваться сухие, чистые и хорошо проветриваемые с постоянной температурой до 30 °С (температурные скачки необходимо исключать). Оптимальная относительная влажность воздуха – 60-70 %. Также стоит проследить, чтобы не было признаков присутствия вредителей и проникновения в склад атмосферных осадков. Хранить макароны совместно со специфически пахнущими товарами не допустимо.

Упаковка, в которой осуществляется реализация, должна обеспечивать возможность визуального просмотра либо же иметь полностью соответствующее реальности изображение продукта (истинная форма + размер), помещенного внутрь.

Срок годности зависит от вида продукции. Если это макароны без добавок, то хранить их можно до двух лет. Если в их составе присутствуют яичные и томатные компоненты – до 12 месяцев, молочные и творожные – до 5 месяцев, пшеничные зародыши – до 3 месяцев. Кстати, если при изготовлении используется дополнительное сырье (упомянутые яйца, томаты и т.д.), информацию об этом обязательно необходимо вынести на упаковку.

Итак, как делают макароны, известно. Какие пищевые добавки и минеральные вещества могут понадобиться при этом – тоже. Даже о требованиях к качеству мы с вами поговорили. Надеемся, теперь трудностей в этой сфере у вас не возникнет. А если будут вопросы, мы с радостью поможем найти на них ответы. Обращайтесь!

Как изготавливают макароны на фабрике

Технология производства макаронных изделий

Макароны – кулинарный полуфабрикат из высушенного до 13 %-ной влажности пресного пшеничного теста, который перед употреблением в пищу подвергают варке.

1. Характеристика сырья и продукции

Основным сырьем для производства макарон является пшеничная мука, а также питьевая вода. Применяется мука высшего и первого сорта из твердой (дурум) и мягкой стекловидной пшеницы в виде крупки или полукрупки. Для расширения отечественной сырьевой базы разрешается применение хлебопекарной муки высшего и первого сорта с высоким содержанием клейковины хорошего качества. Клейковина обеспечивает дополнительные упругопластичные свойства теста, а также определяет высокую питательную ценность готового продукта.

В макаронном производстве применяются специальные добавки, которые разделяют на две группы: обогатительные, повышающие пищевую ценность изделий, и вкусовые, влияющие на вкус и цвет. К первой группе относят яичные продукты (яйца, яичный порошок, меланж), молочные (сухое молоко, творог) и витамины (В1, В2 и РР). Во вторую группу входят овощные и фруктовые пасты, пюре и порошки. Можно также использовать муку и крахмал зерновых, бобовых и клубневых культур, не содержащих клейковину, например картофельный и кукурузный крахмал, соевый шрот, белок и др.

Макаронное тесто состоит в основном из муки и воды, разрыхлители отсутствуют. Оно содержит меньше влаги, чем хлебопекарное тесто, благодаря чему представляет собой рыхлую сыпучую смесь из крошек и небольших комочков, которая должна хорошо заполнять витки макаронного пресса. Отформованные мягкие сырые тестовые заготовки после высушивания превращаются в твердые прочные макаронные изделия.

В зависимости от формы макаронные изделия разделяют на трубчатые (макароны, рожки, перья), нитеобразные (вермишель), ленточные (лапша), фигурные (ракушки, суповые засыпки). По длине изделия могут быть длинными (от 15 до 50 см) и короткорезаными (от 1,5 до 15 см).

Достоинствами макаронных изделий как продукта питания являются:

2. Особенности технологии производства макаронных изделий

Технологический процесс производства макаронных изделий включает следующие основные стадии и операции: подготовку сырья к производству, дозирование и смешивание рецептурных компонентов, замес и прессование макаронного теста, формование сырых тестовых заготовок, сушка, стабилизация и охлаждение тестовых заготовок, упаковывание изделий в потребительскую и транспортную тару.

На малом предприятии производство ориентировано на выпуск широкого ассортимента макаронных изделий в соответствии с запросами потребителей. Поэтому макароны вырабатывают с применением универсального оборудования, обеспечивающего быструю смену вида выпускаемой продукции и оперативную регулировку параметров технологического процесса.

Подготовка сырья. Состоит из смешивания разных партий муки в соответствии с указаниями лаборатории, просеивания муки, очистки от металломагнитных примесей и дозирования.

Для равномерного распределения добавок в тесте их предварительно смешивают с водой в емкостях с мешалками. Во избежание свертывания белков температура воды для размешивания яичных добавок должны быть не выше 45 °С, для сухого молока — не выше 55, для остальных добавок — 55…65 °С.

Приготовление макаронного теста. Готовят тесто в две стадии: дозирование и смешивание рецептурных компонентов до образования сыпучей комкообразной смеси, которую затем интенсивно перемешивают до получения однородной пластичной массы, приготовленной для формования. В условиях механизированного производства макарон первую стадию выполняют в тестосмесителе, а вторую — с помощью нагнетательных шнеков макаронного пресса.

В тестосмесителе макаронное тесто готовят преимущественно влажностью 29…31 % при перемешивании не менее 25…30 мин. Это время необходимо для протекания процессов диффузии воды внутрь частиц муки, набухания белков и углеводов, растворения веществ, входящих в состав муки. В тестосмесителе обычно создается вакуум для удаления из теста пузырьков воздуха, наличие которых приводит к растрескиванию готовых изделий. Кроме того, в обедненном кислородом тесте замедляются окислительные процессы, что повышает питательные свойства макаронных изделий, улучшается вкус и внешний вид, а полученная плотная и однородная структура продукта увеличивает его прочность после сушки.

Из тестосмесителя сыпучая смесь подается в шнеки макаронного пресса, интенсивно им перемешивается, прессуется и превращается в плотную пластичную массу — крутое тесто, пригодное для формования. Температуру теста перед формованием поддерживают не выше 55 °С.

Формование макаронных изделий. Состоит из операций выпрессовывания и резки прядей сырого макаронного теста. Выпрессовывание заключается в непрерывном выдавливании профилированных прядей в виде трубок, нитей или лент пластичного макаронного теста. Для этого тесто продавливается шнеками макаронного пресса через формующие матрицы с определенными размерами и формой отверстий (фильер).

Форма макаронных изделий зависит от конфигурации формующих отверстий матрицы. Применяются три вида отверстий: кольцевые с вкладышами для получения макаронной трубки, без вкладышей для получения нитеобразных изделий, щелевидные для прессования лапши, фигурных изделий и широких лент теста для последующего формования из них штампованных изделий.

Резка предназначена для получения из непрерывных макаронных прядей тестовых заготовок заданной длины, которые затем раскладывают на конвейеры, кассеты или рамки сушильных устройств.

Сушка макаронных изделий. Цель сушки – закрепить форму изделий и предотвратить развитие в них микроорганизмов. Это наиболее важная стадия технологического процесса, от которой существенно зависит качество изделий. Чрезмерно интенсивная сушка приводит к появлению высушенных изделий с трещинами, а медленная сушка, особенно на первой стадии удаления влаги, может привести к закисанию и плесневению изделий.

На малых предприятиях широкое распространение получил способ сушки коротких макаронных изделий на рамках 0,6×1,2 м в стационарных шкафных сушилках периодического действия.

Стабилизация и охлаждение высушенных макаронных изделий. Перед упаковыванием изделия необходимо медленно охладить в течение не менее 4 ч до температуры окружающей среды за счет обдувки воздухом. При этом происходит стабилизация изделия: окончательно выравнивается влажность по всей его толщине, рассасываются внутренние напряжения, вызывающие растрескивание, и снижается масса продукта за счет испарения 0,5…1,0 % влаги.

В поточных линиях стабилизацию и охлаждение изделий проводят в стабилизаторах-охладителях, в которых создается запас 12-часовой выработки высушенных изделий. В остальных случаях применяют виброохладители.

Упаковывание макаронных изделий. Состоит из следующих операций: подача изделий на упаковочные столы или в бункера, сортировка и удаление брака, проверка на магнитных сепараторах, фасование в тару, включая дозирование порций, уплотнение на вибраторе и маркировку.

Макаронные изделия упаковывают либо в потребительскую тару на фасовочных машинах, либо вручную насыпью в транспортную тару. К потребительской таре относятся коробки из картона или пакеты из полимерной пленки. Транспортная тара — ящики из гофрированного или литого картона, фанерные или дощатые ящики и четырехслойные бумажные крафт-пакеты.

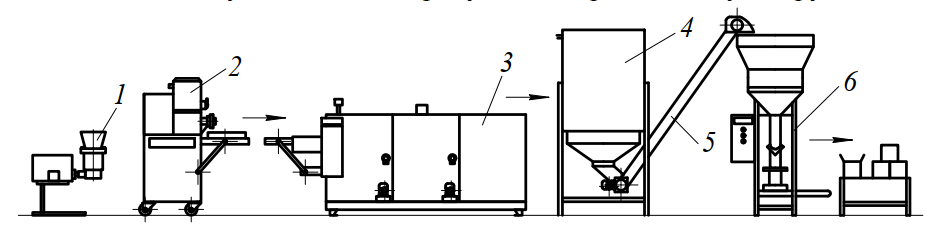

3. Организация и принципы функционирования комплексов технологического оборудования

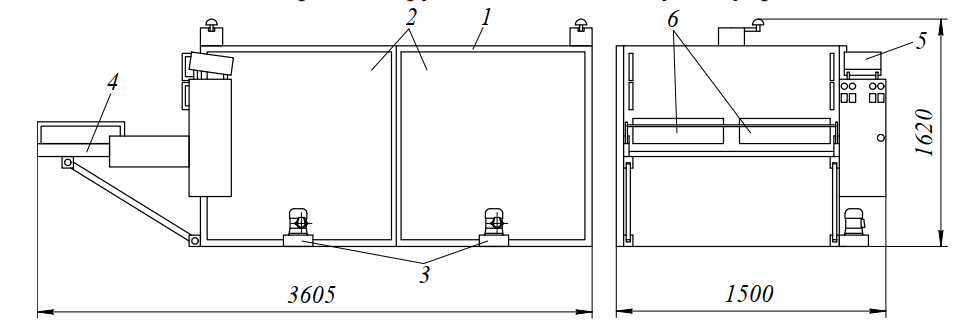

Машинно-аппаратурная схема комплекса технологического оборудования МАКИЗ-02-150 для производства короткорезаных макаронных изделий представлена на рис. 1. Комплекс предназначен для выработки с вакуумированием короткорезаных макаронных изделий и их высокотемпературной сушки с обработкой паром. Состоит из мукопросеивателя 1, макаронного пресса 2, трехсекционной конвейерной сушилки 3, стабилизатора-охладителя 4, наклонного конвейера 5 и фасовочноупаковочной машины 6.

Рис. 1. Машинно-аппаратурная схема комплекса МАКИЗ-02-150 для производства короткорезаных макаронных изделий

Рецептурная смесь муки и других сыпучих компонентов поступает в просеиватель 1 для удаления механических и металломагнитных примесей. Вода и разведенные добавки фильтруются. Затем очищенные сыпучие компоненты дозируются в тестосмеситель макаронного пресса 2 и перемешиваются. Вакуумирование в емкости тестосмесителя позволяет удалить воздух из рыхлой тестовой смеси.

Выходящие из макаронного пресса 2 пряди теста разрезаются вращающимся ножом. Отрезанные тестовые заготовки с помощью укладчика подаются на конвейер сушилки 3. Конвейер имеет регулировку скорости движения, что исключает ручную операцию по загрузке и выгрузке кассет. В сушилке 3 осуществляется конвективная сушка сырых заготовок с автоматическим регулированием по секциям температуры и влажности нагретого воздуха.

Макаронные изделия из сушилки 3 загружаются в стабилизаторохладитель 4. После выдержки не менее 4 ч макаронные изделия наклонным конвейером 5 подаются в приемный бункер фасовочной машины 6, обеспечивающей упаковывание продукта в потребительскую тару.

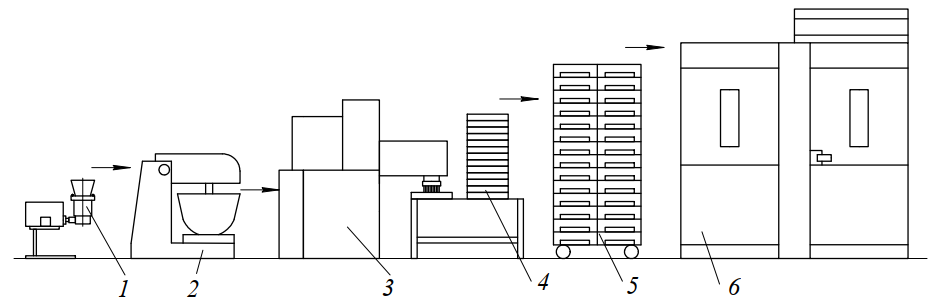

Машинно-аппаратурная схема комплекса технологического оборудования для производства длинных макаронных изделий представлена на рис. 2. Комплекс состоит из просеивателя 1, тестомесильной машины 2, макаронного пресса 3, комплекта лотков 4, тележки 5 с рамками и шкафной сушилки периодического действия 6.

Рис. 2. Машинно-аппаратурная схема комплекса технологического оборудования для производства длинных макаронных изделий

Очищенная в просеивателе 1 рецептурная смесь муки, воды и разведенных добавок дозируется в подкатную дежу тестомесильной машины периодического действия 2. Обычно готовят макаронное тесто влажностью 28…31 %. Затем дежу снимают с тестомесильной машины 2, подкатывают к макаронному прессу 3 и загружают тесто в приемный бункер.

Пресс 3 снабжен матрицей, имеющей кольцевые отверстия с вкладышами для формования макаронной трубки. Выходящие из отверстий матрицы трубки сырого макаронного теста обдувают воздухом и разрезают на длинные заготовки и укладывают в лотки 4. При этом тестовые заготовки обдувают воздухом для получения на их поверхности подсушенной корочки, а затем развешивают на рамки, размещенные на тележке 5. После этого тележку 5 помещают в сушилку 6 для удаления влаги и закрепления формы макаронных изделий.

При таком способе сушки качество готовых изделий существенно зависит от плотности размещения сырых тестовых заготовок на рамках. В случае неплотного размещения высушенный продукт может иметь значительные искривления. Избыточная плотность приводит к образованию слипшейся продукции.

4. Ведущее технологическое оборудование

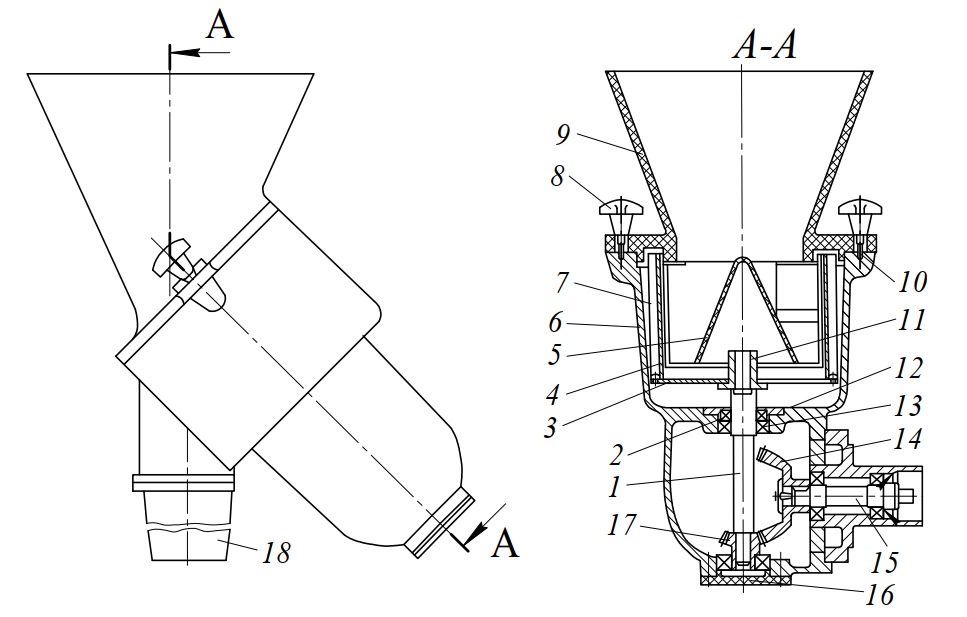

Просеиватель МП (рис. 3) предназначен для просеивания и аэрации муки, а также для просеивания крахмала, сахарного песка, соли и дробленых круп. Присоединяют просеиватель МП к универсальному приводу.

Механизм состоит из корпуса 6, конического редуктора, хвостовика 15, легкосъемного просеивающего барабана-сита 4, загрузочного бункера 9 с прикрепленным к нему рассекателем 5 и разгрузочного патрубка 18. Корпус 6 имеет рабочую камеру и полость, внутри которой смонтирован

Рис. 3. Просеиватель МП

конический редуктор, закрытый с двух сторон крышками 12 и 16. В состав последнего входят коническое зубчатое колесо 14, закрепленное на приводном валу 15, и коническое зубчатое колесо 17, установленное на вертикальном рабочем валу 1, вращающемся в подшипниках 13. Просеивающий барабан-сито 4 насажен с помощью втулки на верхний конец рабочего вала, который имеет лыску.

Барабан-сито 4 выполнен из днища 3, втулки 11, цилиндрического барабана и скребков 7. Загрузочный бункер 9 с рассекателем 5 прикреплен к корпусу рабочей камеры с помощью шпилек 10 и гаек 8. В комплект механизма МП входят три сменных барабана-сита с различными размерами ячеек: № 1,4 – для просеивания муки всех сортов, крахмала, мелкой соли; № 2,8 – для просеивания сахарного песка и соли; № 4 – для просеивания дробленых круп.

При включении электродвигателя привода вращение от приводного вала через конический редуктор передается вертикальному рабочему валу, а от него – просеивающему барабану-ситу. В загрузочный бункер засыпают продукт для просеивания, который под действием силы тяжести по рассекателю поступает внутрь вращающегося барабана-сита, увлекается им во вращение, под действием центробежной силы отбрасывается к поверхности просеивающего барабана и просеивается через него. Частицы продукта, размер которых меньше ячеек сита, проходят через них, удаляются в приемный патрубок 18 и ссыпаются в подставленную тару. Крупные частицы и механические примеси остаются внутри барабана-сита и периодически удаляются из него после остановки электродвигателя привода.

При подаче обрабатываемого продукта надо следить за тем, чтобы он постоянно находился в загрузочном устройстве просеивателя; в противном случае воздух будет затягиваться внутрь просеивателя и образовывать вихревые потоки внутри камеры. Через каждые 30 мин работы просеиватель останавливают, очищают сито и рабочую камеру от непросеянных частиц.

Техническая характеристика просеивателя МП

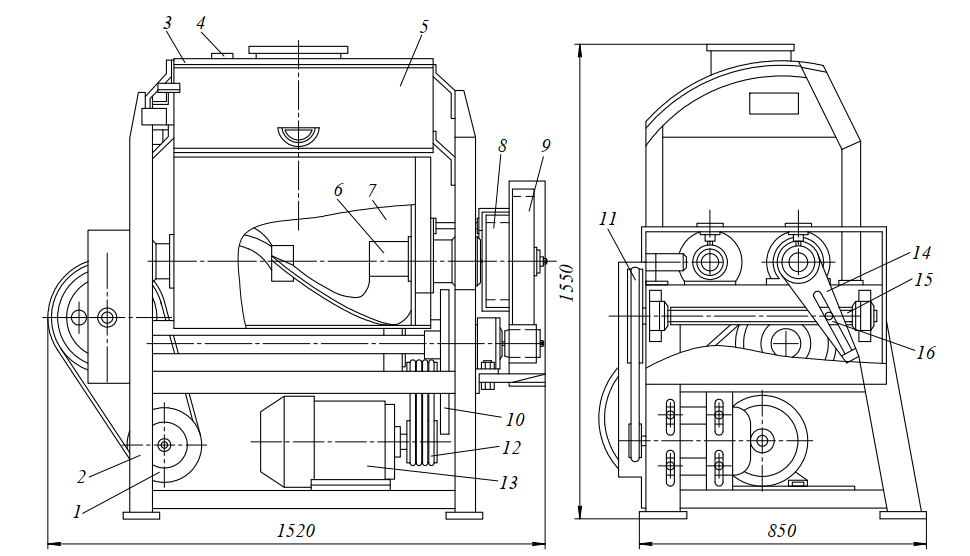

Тестомесильная машина ТМ-63М (рис. 4) периодического действия предназначена для замеса крутого теста: после дозирования рецептурных компонентов сначала производится их предварительное смешивание, а затем — интенсивный замес до получения плотного пластичного теста.

Рис. 4. Тестомесильная машина ТМ-63М

Машина ТМ-63М состоит из месильной емкости 7, с днищем в виде двух соединенных полуцилиндров. На торцовых стенках месильной емкости смонтированы в подшипниках валы двух Z-образных месильных лопастей 6. Подшипник вала передней месильной лопасти опирается через корпус и цапфу на станину 2 машины. Цапфы с подшипниками второго вала свободно опираются на станину.

Сверху месильная емкость закрыта крышкой 3 с откидной дверкой 5. В первой вмонтированы патрубки 4 для загрузки сыпучих и жидких компонентов.

Привод валов месильных лопастей осуществляется от электродвигателя 13 с помощью клиноременной 12, цепной 10 и зубчатых передач 8, 9.

Для разгрузки месильной емкости служит система механизмов, включающая поводок 14, ходовую гайку с пальцем 16, винт 15, клиноременную передачу 11 и электродвигатель 1. По окончании замеса включают механизм поворота месильной емкости. Тесто под действием собственного веса выгружается в тестоспуск или на конвейер.

Техническая характеристика тестомесильной машины ТМ-63М

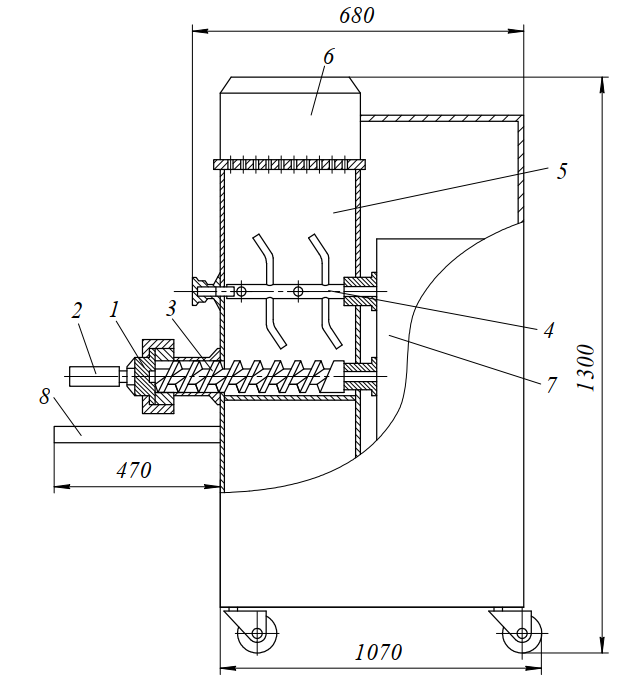

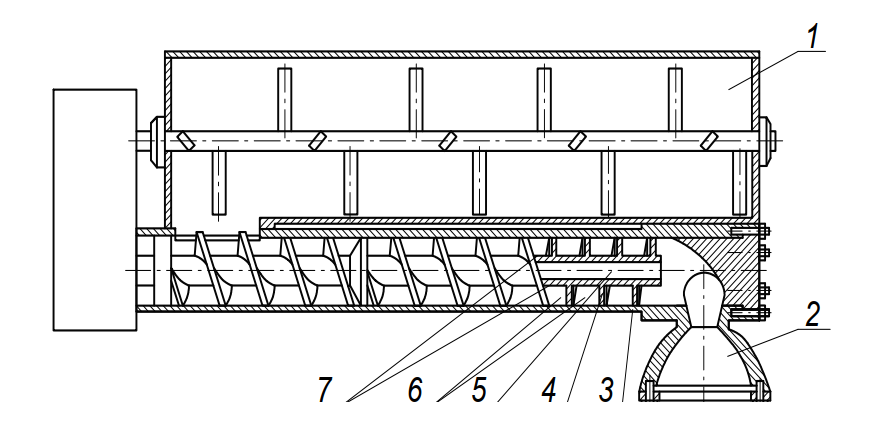

Макаронный пресс МАКИЗ-05 предназначен для приготовления теста и формования макаронных изделий различного ассортимента. Пресс (рис. 5) состоит из матрицы 1, ножевого блока (не показан), распределителя 2 выпрессовываемых тестовых прядей, нагнетательного шнека 3, месильного вала с лопастями 4, месильной емкости 5, загрузочного бункера 6, привода 7 и приемного стола 8.

Рис. 5. Макаронный пресс МАКИЗ-05

В загрузочный бункер 6 оператор дозирует заданные рецептурой порции просеянной муки, воды и разведенных добавок. Затем включается привод и производится замес в течение 5…8 мин в зависимости от рецептуры. По окончанию замешивания для перегрузки готового теста в нижний бункер открывают задвижку. После освобождения загрузочного бункера закрывают задвижку и загружают в него следующие порции сырья.

Из нижнего бункера пресса тесто шнеком 3 нагнетается в предматричную камеру, а затем выпрессовывается через матрицу 1, принимая форму макаронных изделий. Длина макаронных изделий зависит от скорости вращения ножа, скользящего по плоскости матрицы.

В комплект макаронного пресса входят полимерные матрицы для производства вермишели, узкой лапши, гладких и рифленых рожек и бронзовая матрица для производства макаронных изделий «змейка».

Техническая характеристика макаронного пресса МАКИЗ-05

Рис. 6. Макаронные прессы МАКИЗ: слева направо М-05; М-07; М-09

Сушилка С-109 (рис. 7) предназначена для сушки короткорезаных макаронных изделий. Состоит из корпуса 1, закрытого теплоизоляционными панелями 2, вентиляторов 3, загрузочного стола 4 и пульта управления 5.

Рис. 7. Сушилка С-109

Влажные макаронные изделия в лотках укладывают на рабочий стол 4, затем на конвейер (не показан) сушилки. Сушка осуществляется при помощи ТЭНов, обдуваемых воздухом от вентиляторов 3. За счет изменения режимов работы ТЭНов в каждой секции сушильного шкафа можно регулировать температуру и влажность сушильного агента. Сушка протекает при температуре 70…120 °С в течение 28…40 мин до влажности продукта 14…16 %.

Техническая характеристика сушильного шкафа С-109

5. Новые технические решения технологических задач

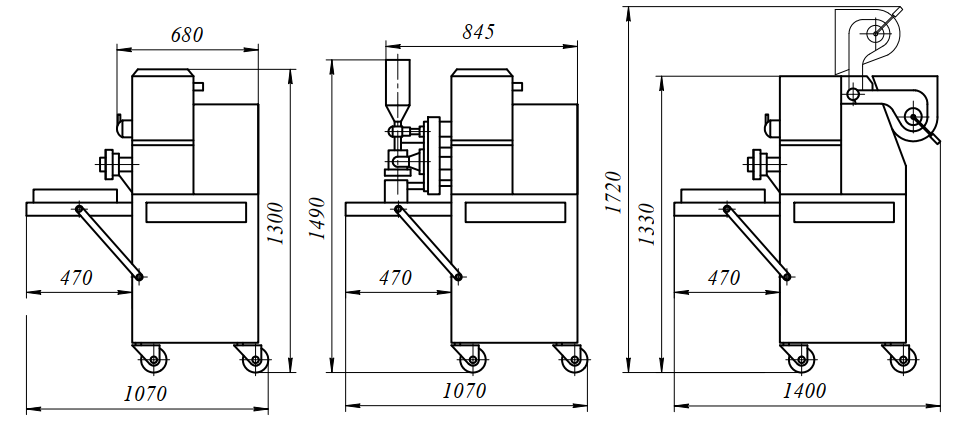

Макаронный пресс (пат. РФ № 2089066, А21 С11/20) (рис. 8) содержит тестосмеситель 1, прессующую головку 2, цилиндрический прессующий корпус 3, внутри которого установлен прессующий шнек 4. В торцевой части шнека со стороны прессующей головки выполнен цилиндрический коаксиально расположенный канал 5, соединенный с межвитковым пространством шнека 6 радиальными отверстиями 7, с возрастающей площадью поперечного сечения по мере удаления от торцевой части шнека.

Пресс работает следующим образом. В корыто тестосмесителя подаются мука, вода и добавки. После замеса тесто, представляющее собой массу увлажненных комков и крошек, поступает из тестосмесителя в приемную часть прессующего корпуса 3. Здесь оно захватывается витками вращающегося шнека 4 и перемещается вдоль корпуса 3. Частицы теста, постепенно соприкасаясь друг с другом, сжимаются. Происходит уплотнение тестовой массы. Давление от нуля повышается до максимальной величины и тесто превращается в плотную, связанную массу.

Рис. 8. Макаронный пресс

Уплотненное макаронное тесто нагнетается шнеком в прессующую головку, 20…25 % теста продавливается через матрицу, основная часть оставшегося теста под воздействием сильного давления со стороны матрицы направляется в канал 5, возвращается по нему в межвитковое пространство 6 через радиальные отверстия 7. Тем самым исключаются когезионные взаимодействия слоев теста, направляемого шнеком в прессующую головку, и теста, возвращающегося из прессующей головки через зазор между шнеком и цилиндрическим корпусом.

Макаронный пресс отличается тем, что на торцевой части шнека со стороны прессующей головки выполнен цилиндрический аксиально расположенный канал, соединенный с межвитковым пространством шнека радиальными отверстиями, с возрастающей площадью поперечного сечения по мере удаления от торцевой части шнека.

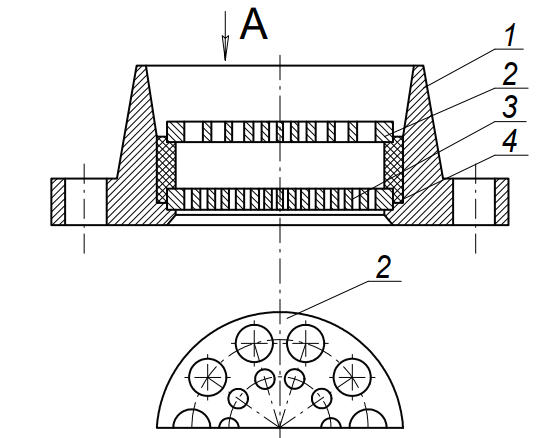

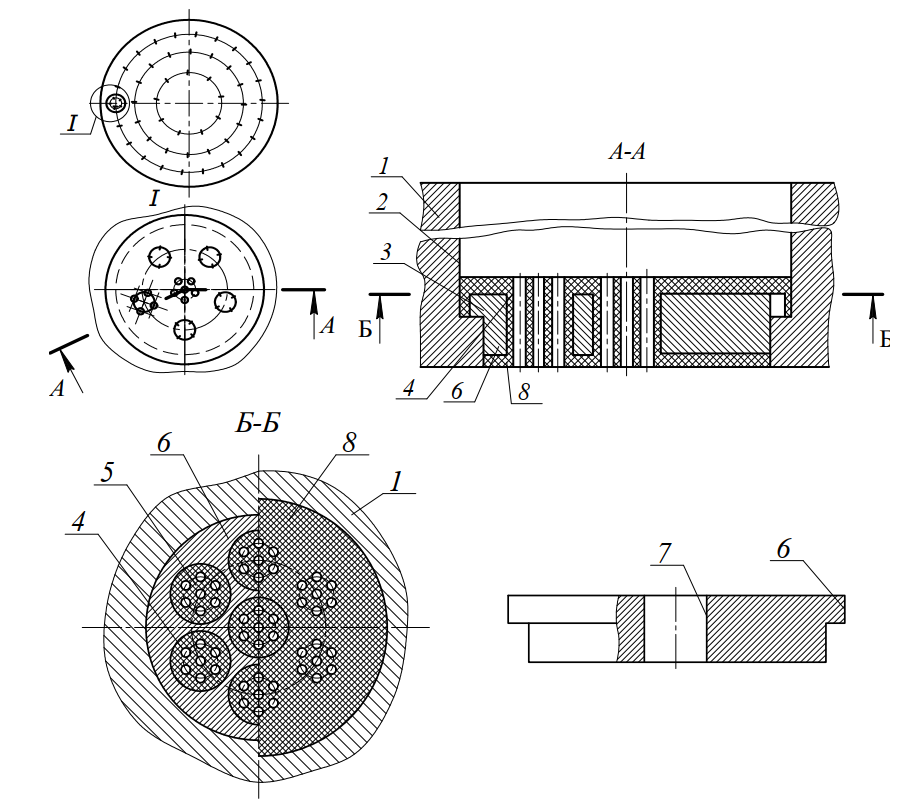

Матрица для производства макаронных изделий (а.с. № 1773361, А21 С11/16) (рис. 9) включает корпус 1 с колодками 2, установленные внутри последних вкладыши 3 со сквозными формующими отверстиями 4, сгруппированными в гнезда 5.

Вкладыш выполнен из двух элементов, один из которых представляет собой опорный двухступенчатый диск 6 со сквозными отверстиями 7, а другой – формующую обойму 8, причем последняя образована армированием опорного диска 6 антиадгезионным материалом по сквозным отверстиям, торцам и боковой поверхности верхней ступени.

Рис. 9. Матрица для производства макаронных изделий

Формующая обойма 8 вкладыша 3 выполнена из фторопласта, а опорный диск 6 вкладыша 3 – из латуни. Нижняя ступень опорного двухступенчатого диска 6 вкладыша 3 запрессовывается в колодках 2 корпуса 1 матрицы с определенным натягом. Натяг запрессовки вкладыша 3 выбирается так, чтобы усилие выпрессовки в 1,3…1,5 раза превышало усилие, действующее на вкладыш 3 со стороны выхода продукта при промывке матрицы под давлением жидкости. Формующие отверстия 4 вкладыша 3 сгруппированы в гнезда 5. Число формующих отверстий 4, содержащихся в каждом гнезде 5, зависит от формы и размеров этих отверстий.

Устройство работает следующим образом. Уплотненное макаронное тесто, с помощью шнека преодолевая сопротивление матрицы, продавливается сквозь формующие отверстия 4 вкладышей 3, установленных в колодцах 2 корпуса 1 матрицы посредством запрессовки.

Происходит формование теста, т.е. получение сырых макаронных изделий заданной формы, которая определяется профилем формующих отверстий. Специфика изготовления вкладыша 3 состоит в следующем. Армирование опорного двухступенчатого диска 6 по сквозным отверстиям, торцам 1 боковой поверхности верхней ступени осуществляется методом литья под давлением в специальной пресс-форме. Образовавшаяся в результате армирования опорного диска 6 формующая обойма 8 представляет собой единое целое. Такой вкладыш не требует дальнейшей механической обработки. Вкладыш 3 позволяет существенно улучшить теплоотвод и, тем самым, уменьшить нагрев впрессовываемых изделий.

Матрица для производства макаронных изделий отличается тем, что вкладыш выполнен из двух элементов, один из которых представляет собой опорный двухступенчатый диск со сквозными отверстиями, а другой – формующую обойму, причем последняя образована армированием опорного диска антиадгезионным материалом по сквозным отверстиям, торцам и боковой поверхности верхней ступени.

Устройство для выпрессовывания изделий из упругопластичных и вязких масс (а.с. № 542498, А21 С11/16) (рис. 10) состоит из матрицедержателя 1, выравнивателя 2, матрицы 3 и опорного кольца 4. Выравниватель 2 выполнен в виде диска с отверстиями, диаметр которых увеличивается от центра к периферии. Между выравнивателем 2 и матрицей 3 имеется зазор h, величина которого выбирается в зависимости от технологических параметров прессования (давление, температура, влажность материала) и реологических характеристик обрабатываемого материала (вязкость, напряжение сдвига, скорость сдвига). Зазор h устанавливается с помощью сменных опорных колец 4. Например, для вермишели диаметром 1,2 мм h = 25 мм, а для крупы «Здоровье» h = 15 мм.

Рис. 10. Устройство для выпрессовывания изделий из упругопластичных и вязких масс

Устройство работает следующим образом. При нагнетании теста на выравниватель 2 оно расплющивается и продавливается через его отверстия под действием вертикальных сил давления. При прохождении через отверстия диска-выравнивателя тесто под действием сжимающих усилий вытягивается. Таким образом, происходит глубокая проминка теста и выравнивание эпюры давления над матрицей 3, придающей нужную форму выпрессовываемым изделиям. В воздушном зазоре h происходит дополнительное интенсивное перемешивание теста при повышенном давлении. При прохождении через матрицу 3 тесто подвергается такой же глубокой проминке. Из-под матрицы 3 выходит готовый продукт.

Устройство для выпрессовывания изделий из упругопластичных и вязких масс отличается тем, что выравниватель выполнен в виде диска с отверстиями, диаметр которых увеличивается от центра к периферии, между выравнивателем и направляющей имеется зазор, устанавливаемый с помощью опорных колец.