Как изготовить пресс для сайлентблоков

Гидравлический пресс своими руками

Всем здравствуйте.

Наверное каждый мечтает о прессе, кто-то хочет видеть его на животе, а я давно хотел заиметь его в гараже.

Сегодня поговорим о том как сделать гидравлический пресс своими руками.

Для начала нам потребуются швеллеры. В моём случае это швеллер номер 10 на вертикальные стойки и 12 на горизонтальные перекладины. Металл использовал б/у, когда-то эти швеллеры были столбиками для забора у меня на даче.

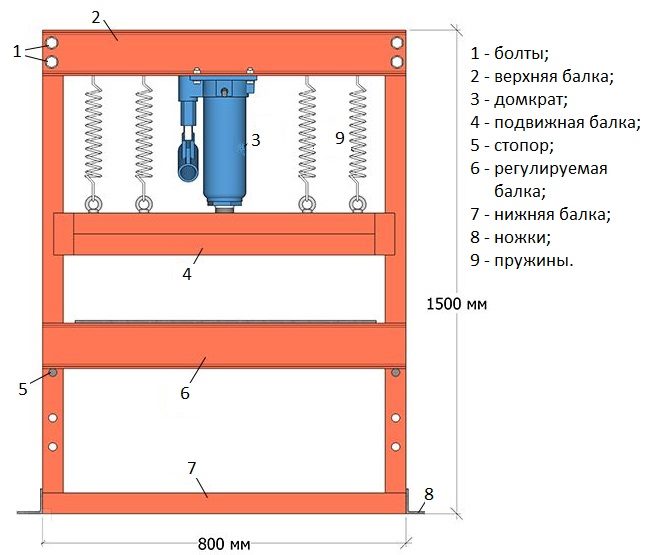

Так как пресс необходимо сделать с регулируемой высотой стола, то необходимо изрядно перфорировать вертикальные стойки. Сверлить начинал на расстоянии 450 от верха, это расстояние примерно равно максимальному ходу домкрата плюс его высота, далее располагал отверстия вначале через 100 мм, затем через 150мм, всего просверлил 7 рядов отверстий.

Сверлить надо биметаллическими коронками на самой малой скорости. Вначале делал это перфоратором, но у него была слишком высокая скорость и коронки либо сгорали, либо обламывались зубья, затем уже сверлил шуруповёртом на малой скорости и всё пошло как по маслу, о да, при сверлении не забываем про охлаждение и добавляем немного масла.

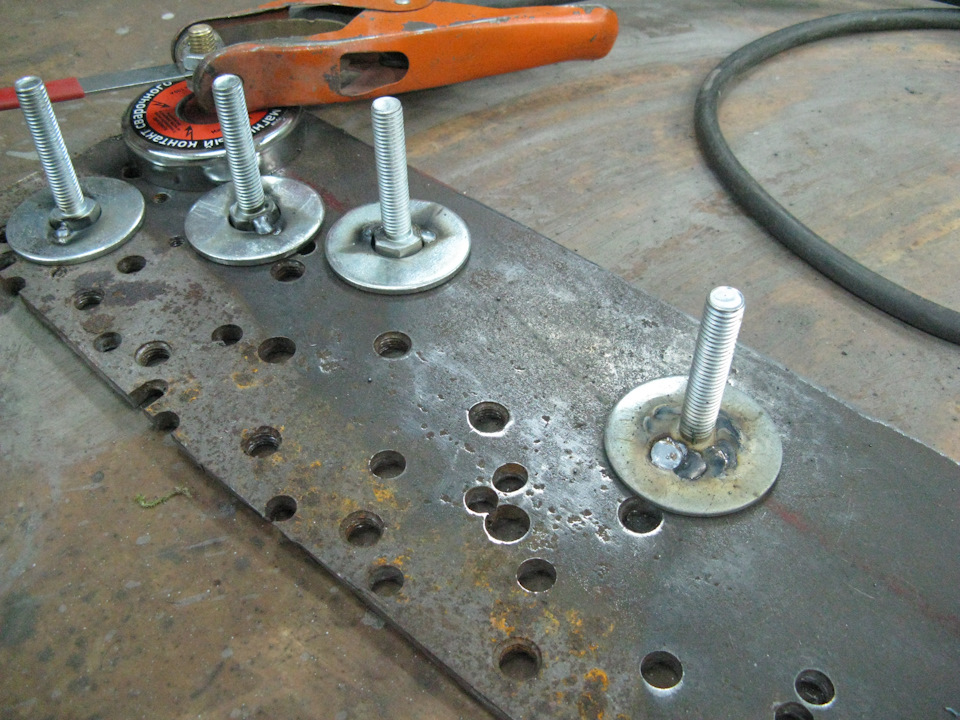

Далее изготовил нижние опоры из 75 уголка. В них сделал регулируемые ножки из болтов М12 и шайб, которые сварив вместе, а в уголке приварил гайки.

Верхние перекладины вначале хотел сделать разборными, поэтому вначале использовал болты ГБЦ М12 и фланцевые гайки, но практика показала, что в таком случае при нагрузке вся конструкция немного играет и впоследствии всё обварил по кругу. Перекладины рабочего стола соединил между собой уголком 50х50 и хорошенько обварил, при этом оставил зазор между вертикальными стойками в пару миллиметров, чтобы стол можно было перемещать по высоте.

Все детали зачистил и подготовил к покраске.

Домкрат.

Вначале делал пресс в расчёте использовать 12-ти тонный советский домкрат, но никак не мог заставить его работать и искал к нему ремкомплект.

В один момент плюнул на поиски ремкомплекта и решил купить китайский 20-ти тонный домкрат.

Домкрат 20т Forsage F-T92004 — цена 85р (

Данный домкрат сварной конструкции, поршень со штоком вставляются как кассета в гильзу. Такая конструкция по логике должна полностью исключать подсосы воздуха.

Но мы же хотим использовать его в прессе, а лучшая конструкция для него — это когда домкрат расположен вверх ногами штоком вниз.

Для этого большинство людей разбирает домкраты и вставляет в заборное отверстие всякие трубочки и прочее. Но есть варианты по-проще — это использовать внешний расширительный бачок и полностью исключить воздух из корпуса домкрата. В таком случае домкрат будет работать при любом расположении хоть боком, хоть вверх ногами, его всегда можно будет снять с пресса и использовать по прямому назначению без каких либо доработок.

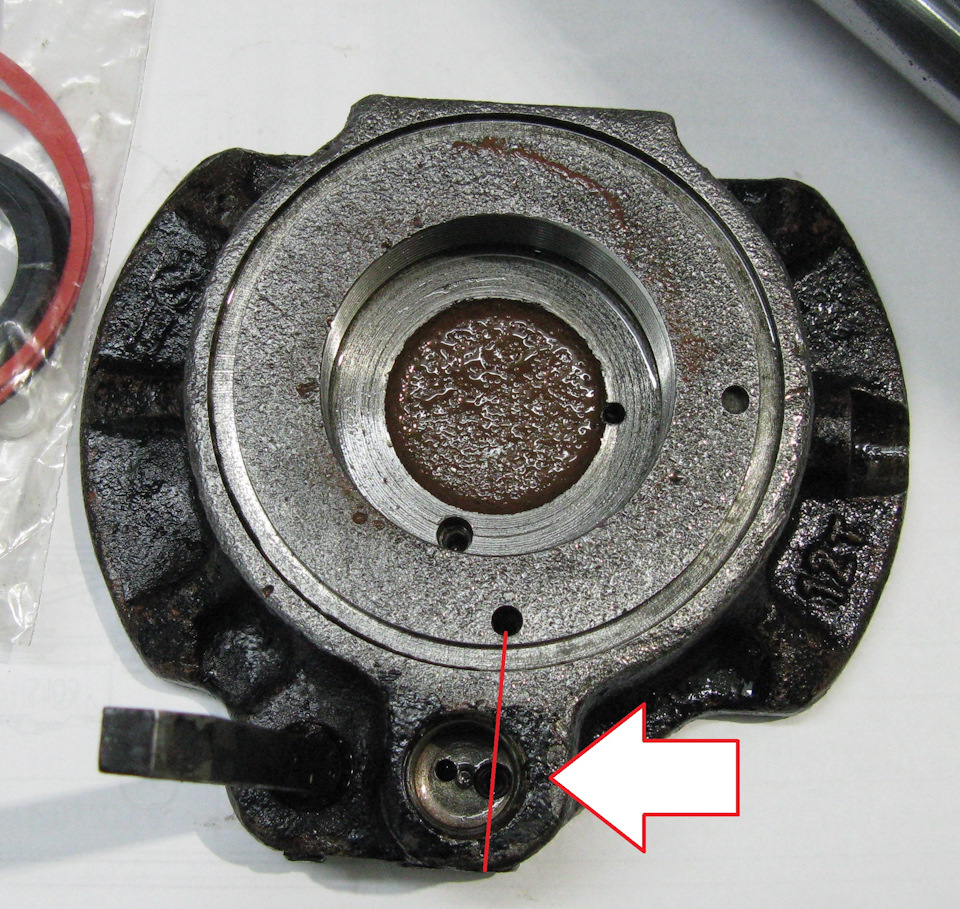

Для такой доработки необходим штуцер и отверстие в корпусе. Можно использовать заливное отверстие, но лучше просверлить заглушку на заборной магистрали и нарезав резьбу установить туда штуцер. При таком варианте воздух будет скапливаться в самой верхней точке системы, т.е в расширительном бачке и пососы воздуха в домкрате не страшны.

Штуцер с ёлочкой М10х1 или М3/8 ссылка

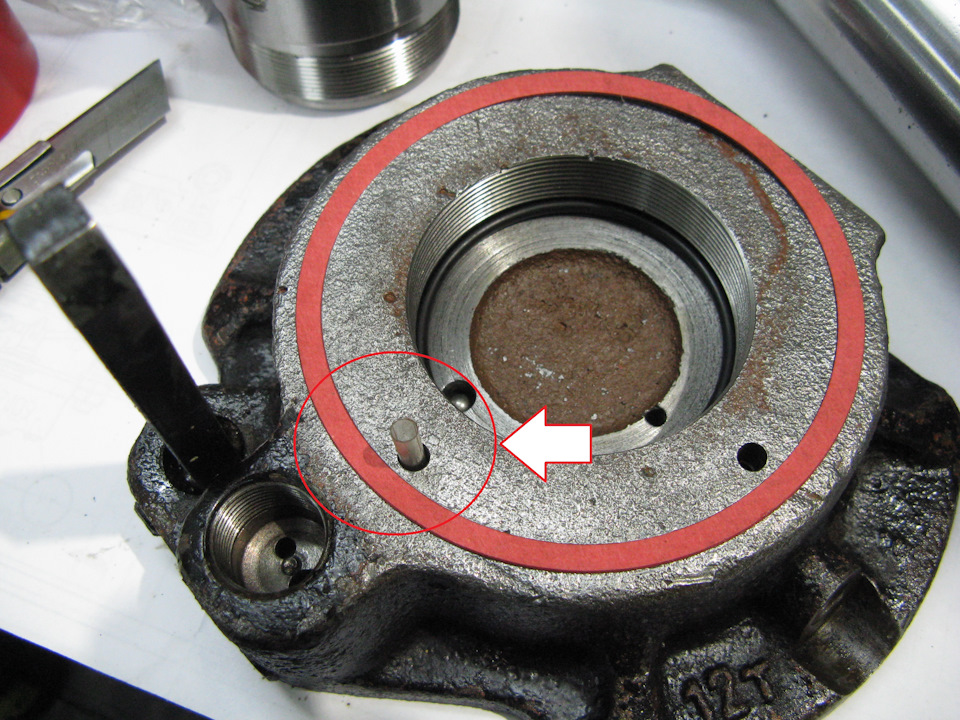

Определить заборную магистраль довольно легко — необходимо извлечь нагнетательный поршень, отверстие в котором будет установлен шарик и будет соединять заборный канал.

Далее сверлим резьбу. Под заваренной заглушкой установлен шарик, который удерживает фильтр в дократе. Я об этом узнал только когда три раза заточил сверло и заметил, что там оказывается есть шарик.

Далее вкручиваем штуцер, подсоединяем трубку с расширительным бачком, кладём домкрат на бок, полностью выдвигаем шток и заполняем домкрат до краёв маслом, затем вдавливаем шток — вуаля и весь воздух полностью вышел из системы.

Теперь домкрат работает вверх ногами. Но радовался я не долго, через какое-то время при нагрузке домкрат стал пропускать масло по уплотнителю штока. Пришлось разбирать и ужасаться мусору внутри нового домкрата, который с переворотом успешно упал на манжету и поцарапал её.

Поэтому в заборное отверстие лучше установить фильтр из металлической губки, т.к. родной фильтр без удерживающего шарика выплывал в соединительную трубку и, естественно, не работал.

Также к недостаткам это домкрата стоит отнести то, что шток в полностью выдвинутом состоянии качается из стороны в сторону. Соответственно при нагрузке перекашивается. Уже разобрав домкрат оказалось что в верхней части у него установлено только два тонких пластиковых кольца, отвечающих за боковые перемещения, чего очень мало.

Поэтому теперь пришлось восстанавливать советский домкрат и найти нужный ремкомплект:

Ремкомплект домкрата 12т УЛИГ.12.3913300 — 9р (

4$)

И принялся я его раскручивать. Ох это ещё та задача. Осилил его гаечку только с помощью двухметровой трубы и большого газового ключа.

Доработки по советскому домкрату полностью схожи тому, что я описал выше, только штуцер на этот раз установил вместо пробки для заправки домкрата, резьба оказалась полностью одинаковой. Но так как домкрат разобрал, то на всякий случай установил в заборное отверстие резервуара маленькую трубочку, чтобы попавший воздух никак не мешал при работе.

На этом доработки домкрата закончились.

Осталось закрепить его на верхней перекладине пресса. Крепил домкрат к пластине 10мм, просверлив во фланцах отверстия под болты. Саму пластину крепил к прессу через съёмные уголки. При таком виде конструкции можно весь узел с домкратом перемещать влево вправо по рабочей зоне.

В качестве возврата штока в исходное положение использовал пружины — одна пара пружин внешним диаметром 30мм. внутри них пара пружин диаметром 20мм.

Кстати, чем более жидкое масло будет залито в домкрат, тем легче он будет возвращаться в исходное положение. Масло в домкрат я заливал ATF для гидроусилителей, т.к. инструментальное масло продаётся канистрами по 20л, но стоит при этом довольно дёшево.

Теперь красим пресс и наслаждаемся результатом.

Гидравлический пресс своими руками

Доброго времени суток друзья! Выношу на ваш суд сделанный мной гаражный пресс.

Для чего он нужен? Владельцу УАЗа с передней пружинной подвеской думаю не нужно объяснять, ведь там приличное количество здоровенных сайлентблоков прессовать которые тисами и прочими подручными средствами занятие крайне неблагодарное, а бежать в сервис с большими продольными рычагами (клюшками) наперевес мне совсем не улыбается. Да и люблю все делать сам по машине и в сервис ни разу не обращался пока… Вариант покупного отмел сразу т. к. за внушительную сумму на рынке предлагается откровенное хлипкое барахло, а качественный пресс от именитых производителей стоит совсем неподъемных денег выкидывать которые на пресс нет никакого желания.

В общем сказано — сделано. Прикинул свои возможности и обзавелся необходимым материалом. В конструкции нет сварных соединений (все на болтах) как сварщик я не очень, да и болтовую конструкцию всегда можно быстро разобрать для перевозки например или переделки. Никаких хитрых инструментов для создания пресса не понадобилось дрель и болгарка, сверла больших диаметров

Немного о размерах, ниже приведу полную деталировку изделия но при создании не придерживался чьих либо размеров делал под себя, свои цели и задачи. Что мне возможно понадобится прессовать самое большое на этом прессе? Ну допустим ступичные подшипники или перепрессовать чулок моста, вот исходя из этих соображений и выбрал размеры агрегата. Так же не советую делать пресс черезмерно широким изламывающий момент будет возрастать пропорционально увеличению ширины пресса

Самодельный пресс

Полная статья по сборке со сметой во сколько мне встали материалы и прочими пояснениями по ходу дела в бортовике моего лавра =)))

Берём все компоненты:

Швеллер разрезаем на 2 равные части. Лучше всего при помощь уголка и поровней =)) Ибо эстетика в данном процессе обязательна!

ага… вот и забыл… ОБЯЗАТЕЛЬНО! ВЫ МЕНЯ СЛЫШИТЕ? ОБЯЗАТЕЛЬНО!

Используйте средства защиты! ОБЯЗАТЕЛЬНО!

Кожух на болгарку! Перчатки! и ОЧКИ!

Мало того, что работать в очках и перчатках намного удобней, ибо можно нормально не щурясь смотреть, чо ты там вообще делаешь этой болгаркой, так ещё и браться не на долго за горячие от распила части не обжигая до костей пальцы… это просто волшебство! Ну и разлетевшийся на болгарке диск не оторвёт нам еб*ло своими кусками =))

За неимением сверла на 25 0_о дыры под шпильки в швеллере и пластине основания выжигал сваркой и потом зачищались болгаркой. В этом деле главное, это прожечь электродом точно по разметке точку насквозь как ориентир. И потом плавно её расширять постоянно останавливаясь и проверяя не уплыло ли ваше отверстие в сторону. К этой мысли я пришёл только на третей дыре =))) после двух уплывших просто в чёртово никуда. Естественно, учитывая это, когда я собрал всю конструкцию для примерки, она была чрезвычайно крива =))

Решено было расширить дыры для свободного люфта и подгонки по месту, всё равно потом когда шайбы с гайками притянутся вся конструкция зафиксируется намертво. Также решил сделать для центральной балки (которая непосредственно и будет ездить вверх вниз) направляющие из 2 кусочков 25 трубы, дабы эту балку не закусывало между резьбами.

Дыры расширил, трубы приварил. Всё на глазок естественно =)) Инженер же ведь, глаз как штангель с транспортиром в сборе и рейсшина за одно где-то там же в глазу =))

Нижняя площадка была выпилена по размерам швеллера + по 3-4 сантиметра со всех сторон, для устойчивости и были наварены ножки в экстравагантных местах =))

Затем просверлены отверстия под крепление распорных пружин и всё отправилось на покраску.

Красил по отработанной технологии, штамповки на кубе красил точно так-же, этими же красками. Сопсна краска сюда и пошла та, что осталась от покраски кубовых колёс. Зачистил всё болгаркой, обезжирил, грунтанул хамелеоновским серым грунтом на пару слоёв

потом основным цветом (тёмная бронза) на 3 слоя и под занавес хамелеоновский прозрачный лак тоже в 3 слоя.

Всё… В крутил крюки… Разрезал пружины пополам, напялил на крюки и собрал всё в кучу…

Так прям понравилось как эта штука получилась, даже видосик запилил под такое дело:

Ну вот и всё… Пробная прессовка прошла на ура. Площадка идёт ровненько, усилия хватает с лихвой, чтобы запихать любой сайлент куда угодно.

Полная статья по сборке со сметой во сколько мне встали материалы и прочими пояснениями по ходу дела в бортовике моего лавра =)))

Гидравлический пресс из домкрата своими руками – как сделать, чертежи, варианты изготовления

Домашним мастерам, которые занимаются изготовлением и ремонтом разнообразных технических устройств своими руками, достаточно часто приходится иметь дело с прессовым оборудованием. Его без особых проблем можно купить на современном рынке, однако можно пойти другим путем и изготовить функциональный и эффективный пресс своими руками из домкрата. Выбрав такой вариант оснащения своей мастерской прессовым оборудованием, можно с минимальными расходами изготовить устройство, которое будет полностью удовлетворять предъявляемым к нему требованиям как по техническим и эксплуатационным характеристикам, так и по размерам.

Пресс можно использовать для различных целей: для запрессовки подшипников или сгибания металла. Конструкция в любом случае будет похожа, разница лишь в размерах и рабочих насадках

Применяя ручной пресс, сделанный из домкрата, который поместится в каждой мастерской, можно в домашних условиях успешно выполнять многие технологические операции, такие как установка и демонтаж подшипников, запрессовка и выпрессовка различных втулок и валов, проведение гибочных и несложных штамповочных операций.

Основной элемент самодельного пресса

Почему для изготовления самодельных прессов применяют именно гидравлический домкрат? Связано это с принципом действия такого устройства, построенным на одном из основополагающих законов физики. Согласно этому закону, жидкость, в отличие от газа, под воздействием на нее давления не сжимается и, соответственно, не уменьшает свой объем. Гидравлический домкрат дает возможность без потерь мощности передавать на подлежащий обработке объект усилие, прикладываемое пользователем такого приспособления.

Конструкцию гидравлического домкрата составляют два цилиндра и поршни разного диаметра. Разработана она таким образом, что усилие, создаваемое устройством на своем рабочем органе, намного превышает то, которое пользователь такого устройства прикладывает к его элементу управления. Это позволяет применять домкраты гидравлического типа для подъема грузов, отличающихся даже очень значительным весом, а в случаях, когда такое устройство устанавливается на гидропресс, – создавать с его помощью большую силу сжатия. Немаловажным является и то, что КПД гидравлических домкратов может доходить до 80 %, что является очень хорошим показателем.

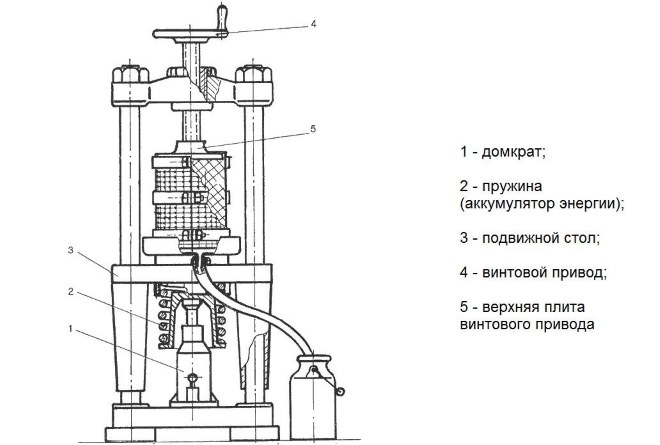

Устройство переносного пресса с нижним расположением домкрата

Между тем, если вы решили изготовить своими руками пресс на основе гидравлического домкрата, принимайте во внимание и недостатки, которыми обладают грузоподъемные устройства данного типа. Наиболее серьезный недостаток гидравлического домкрата заключается в том, что при его использовании невозможно точно установить высоту, на которую опускается шток такого устройства. Если при подъеме груза данный недостаток не является особенно критичным, то при использовании гидравлического домкрата в роли основного рабочего органа пресса после каждого рабочего цикла давление в камере домкрата необходимо стравливать, чтобы потом заново подвести шток устройства к обрабатываемой детали.

Какой домкрат выбрать

Для изготовления пресса из домкрата оптимально подходят устройства одноштокового бутылочного типа, которые отличают простая конструктивная схема и высокая надежность. Прессы, изготовленные на основе такого домкрата, имеют более высокую мощность, если сравнивать их с оборудованием, основным рабочим органом которого являются рычажные, кривошипные, винтовые или эксцентриковые механизмы.

Пресс с гидравлическим домкратом

Различные модели гидравлических домкратов способны создавать усилие, значение которого варьируется в диапазоне от двух до ста тонн, что и позволяет использовать их в качестве очень эффективного силового механизма.

Гидравлические домкраты наряду с высокой мощностью отличаются достаточно компактными габаритами, что позволяет использовать их для изготовления прессов, которые не займут много места в мастерской или гараже, но при этом будут отличаться высокой эффективностью.

Что нужно для изготовления пресса

Сделать пресс из домкрата своими руками позволяют чертежи такого устройства. Их несложно найти в Сети в открытом доступе.

Чертеж самодельного пресса из гидравлического домкрата

Для изготовления пресса гидравлического из домкрата следует также подготовить:

Заготовки из швеллера

Последовательность действий

Решив сделать гидравлический пресс своими руками, уделите особое внимание не только выбору домкрата, которым будет оснащено такое устройство, но и изготовлению крепкой несущей конструкции. Надо понимать, что на платформу пресса оказываются такие же усилия, как и на обрабатываемую заготовку, поэтому данный узел самодельного прессового устройства должен обладать очень высокой прочностью. Иначе он разрушится после непродолжительной эксплуатации.

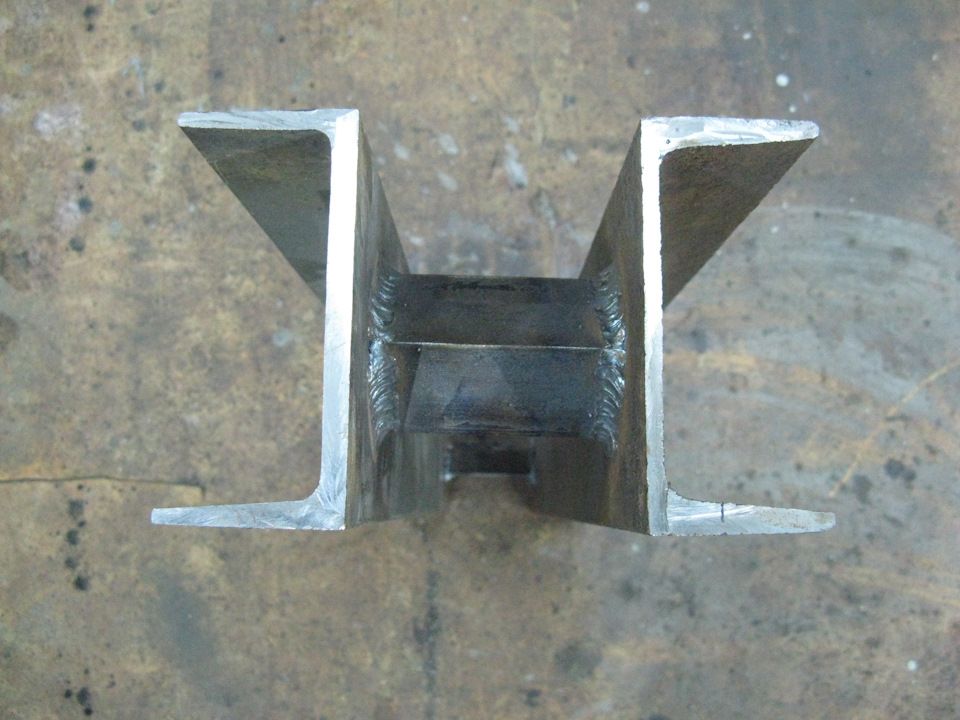

Чтобы сделать своими руками платформу для гидравлического пресса, которая будет отличаться высокой прочностью и жесткостью, следует использовать толстостенные П-образные профили. Для этого также подойдет профилированный прокат квадратного или прямоугольного сечения. Для создания платформы гидравлического пресса понадобятся 4 отрезка П-образного профиля или профильной трубы, длины которых должны отвечать чертежу. Подготовленные для платформы пресса отрезки профильных труб или профилей сваривают друг с другом боковыми сторонами, причем сварные швы выполняются со всех сторон создаваемого соединения, что обеспечит изготавливаемой конструкции требуемую жесткость.

Перед сваркой детали размещаются на месте и фиксируются струбцинами

После того как платформа пресса будет полностью готова, можно приступать к созданию нижнего упора и вертикальных стоек устройства, для чего используется профильная труба. Подбирая заготовки для вертикальных стоек пресса, надо учитывать, что их длина должна равняться сумме высоты корпуса домкрата, наибольшей величины выхода его штока и толщины будущего съемного упора. Для нижнего упора подготавливается отрезок профильной трубы, равный по длине опорной платформе.

Скрепление заготовок болтами

Платформу пресса, его вертикальные стойки и нижний упор сваривают в единую рамную конструкцию, при этом важно следить за тем, чтобы между соединяемыми элементами строго выдерживался прямой угол. Чтобы сделать собранную конструкцию рамы пресса более жесткой и устойчивой к нагрузкам, следует ее усилить, используя металлические пластины, которые привариваются диагонально к боковым стойкам и платформе пресса.

Сборка верхней части рамы

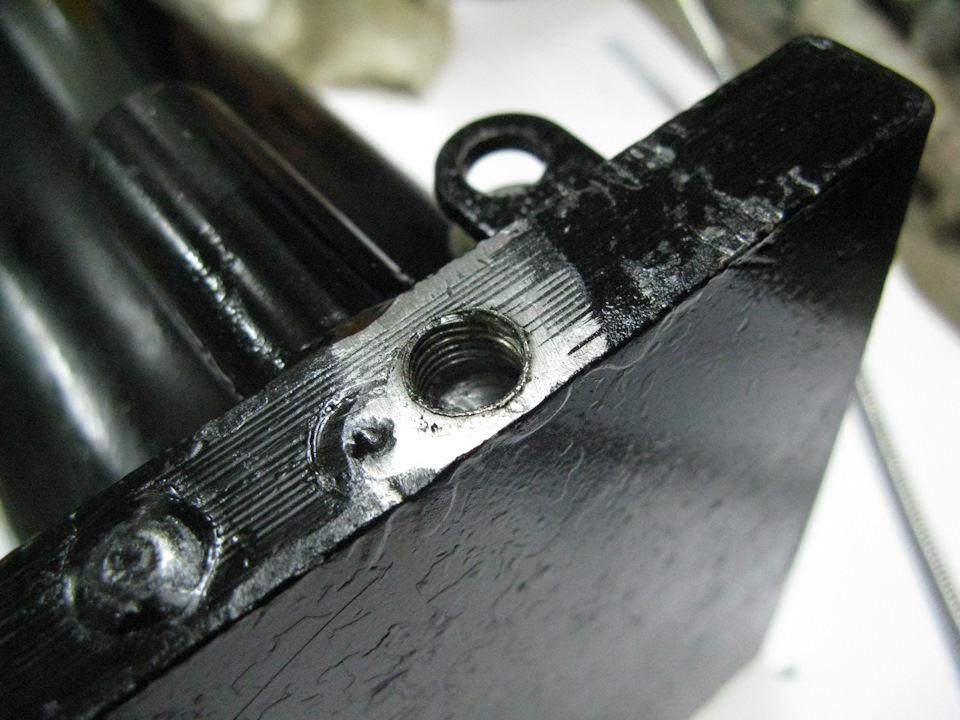

Чтобы сделать пресс из домкрата работоспособным, его необходимо оснастить съемным упором, который, двигаясь по вертикали по специальным направляющим, будет оказывать давление на подвергаемую обработке деталь. Изготавливается такой конструктивный элемент пресса из нескольких металлопластин толщиной более 10 мм, которые собираются в блок и свариваются между собой с двух сторон. Длина пластин, из которых делают съемный упор пресса, должна быть немного меньше, чем расстояние между боковыми стойками устройства.

Поскольку упор самодельного пресса, оказывающий давление на обрабатываемую деталь, должен при необходимости его замены на элемент другого размера и формы быстро сниматься с устройства, в нем надо просверлить отверстия, при помощи которых он будет соединяться с основанием домкрата. Такие отверстия также нужны для того, чтобы установить направляющие пластины, которые исключат боковые перемещения съемного упора. Длина этих пластин, которые находятся по обеим сторонам от вертикальных стоек пресса, должна быть как минимум на 10 см больше, чем длина самого съемного упора.

Следующее, что необходимо сделать, изготавливая самодельный пресс, – это приварить отрезок трубы высотой 10–15 мм строго по центру нижней поверхности опорной платформы. Диаметр такой трубы, которая будет выполнять функцию фиксатора для штока домкрата, должен соответствовать размеру поперечного сечения такого штока.

Приваренный кусок трубы для штока домкрата

Пластина со штоком закрепляется на подвижной части пресса

Чтобы дать возможность домкрату самому возвращаться в исходное положение после того, как рабочий цикл с его применением будет завершен, используются две пружины, которые на равном удалении от центра опорной платформы любым способом закрепляются между ней и съемным упором. Таким образом, при задействовании домкрата и опускании съемного упора пресса пружины растягиваются, а при окончании рабочего цикла и стравливании давления из рабочей камеры подъемного механизма – сжимаются, возвращая съемный упор в исходное положение.

Закрепление возвратных пружин

После выполнения всех вышеописанных действий, чтобы сделать гидравлический пресс работоспособным, на него необходимо установить основной элемент – домкрат. Для осуществления такой процедуры надо оттянуть вниз съемный упор и в просвет между ним и опорной платформой установить домкрат так, чтобы конец его штока зафиксировался в приваренном к нижней части опорной платформы кольце из трубы. После этого остается только соединить основание домкрата со съемным упором посредством болтов, шайб и гаек, и свежеизготовленным гидравлическим прессом можно начинать пользоваться.

Остается зачистить ржавчину, загрунтовать и покрыть краской

Внешний вид готового самодельного пресса

Итак, самостоятельно изготовить гидравлический пресс в бытовых условиях вполне реально. При этом не потребуется больших трудозатрат и серьезных финансовых вложений.

Дополнительные настройки

При использовании самодельного гидравлического пресса у пользователей часто возникает вопрос о том, как сделать так, чтобы шток домкрата перемещался на более короткое расстояние. Это позволит тратить меньше времени на обработку деталей при помощи самодельного пресса. Решить эту задачу можно несколькими способами.