Как изготовить стелс для сабвуфера

Изготовление автомобильного сабвуфера типа «Стелс» своими руками. Часть 1

Изготовление автомобильного сабвуфера типа «Стелс» своими руками

Как и у многих меломанов, у меня появилось желание установить сабвуфер в автомобиль. Ранее сделанный сабвуфер устраивал всем, но только не габаритами — занимал почти четверть и без того маленького багажника Оды. Поэтому я решил строить корпус типа «Стелс». К тому же опыт работы со стеклотканью имелся.

Подготовка

Закуплен основной материал — стеклоткань Т-13 и эпоксидный клей.

Вот так выглядит левая ниша багажника, в которой планируется выклеивать корпус сабвуфера.

Для того, чтобы стеклоткань не прилипла ни к ковролину, ни к пластиковым панелям багажника, и при этом легко отделилась от поверхности багажника, используем разделительный слой из двух видов скотча — малярного и упаковочного.

Выклейка Выклейку корпуса производим узкими полосками стеклоткани, пропитанными эпоксидным клеем. Пропитку лучшее всего выполнять на листе стекла. Клей разводиться в пропорциях 10:1 (10 частей смолы на 1 часть отвердителя). В качестве емкостей для разведения клея использовались стаканчики из под сметаны, йогурта, различные крышечки от бытовой химии и прочее.

День 2-ой. Для экономии времени и материала, а также из-за неудобства работы, часть корпуса за стойкой подвески выполнена из кусочков ДВП, стянутых между собой проволокой (временно).

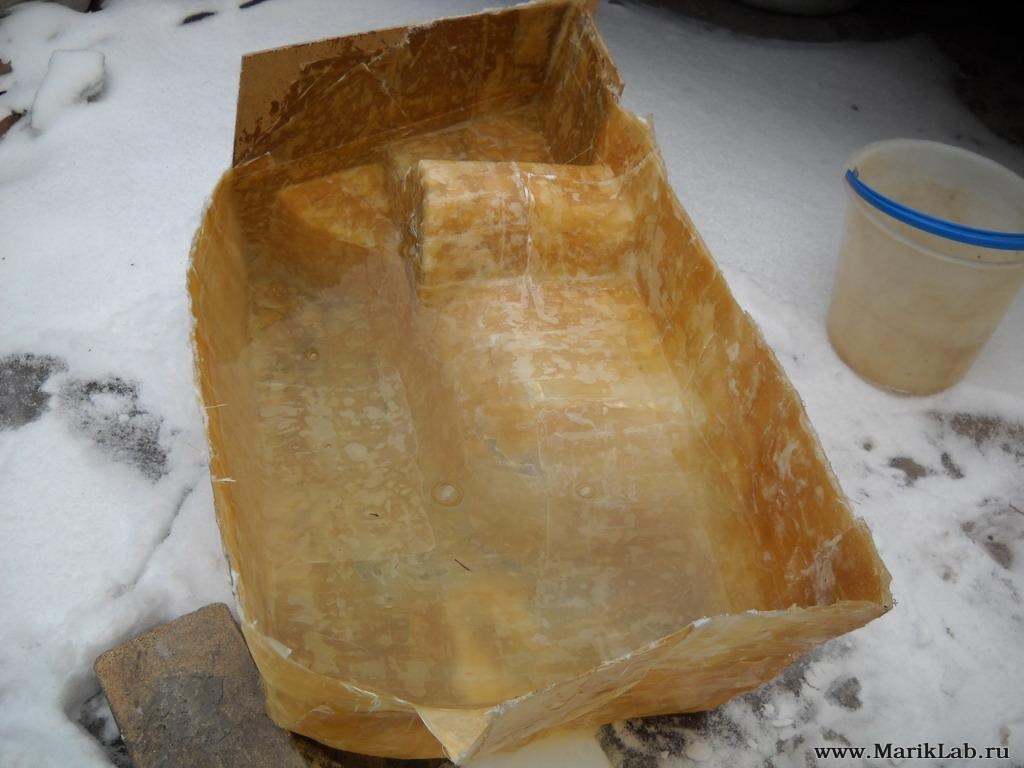

После 2-х дней работы по 4-5 часов получен такой результат, на который израсходованно 3 упаковки эпоксидного клея по 280 гр. и примерно 2-3 кв.м. стеклоткани Т-13

День 3-ий и 4-ый. Выклеил верхную часть корпуса, убрал часть проволоки, проклеил стыки кусочков ДВП. Правую часть, прилегающую к сидению также сделал из ДВП, так как поверхность ровная. Заканчивал работать уже в полной темноте, пришлось воспользоваться настольной лампой.

День 5-ый. Выклеил левую часть, попутно увеличивая толщину нижней части корпуса. Опустошил еще две упаковки клея.

День 6-ой. Извлек выклеяный корпус из ниши. Отделение прошло с легкостью, лишнего ничего не отломано. Также в этот день проклеял ту часть корпуса, которая образованна кусочками ДВП. Израсходовал еще одну упаковку клея.

День 7-ой. Провел ориентировочные замеры объема. Измерения проводил водой, налив до краев, точнее до края верхней части корпуса. Получилось 20 литров. При этом вода даже не закрыла выступающий полуцилинд. Поэтому можно ожидать в конечном итоге объема в 30 и больше литров. В качестве кандидата на роль сабвуфера вижу динамическую головку Hertz DS250. По рекомендациям журнала «Автозвук» ему необходим закрытый ящик в 23-28 литров.

День 8-ой. Обрезал неровные края у стеклопластиковой скорлупы. Из ДВП вырезал переднюю панель сабвуфера. Нижнюю часть передней панели закрепил отрезками проволоки. Передняя часть планируется быть изогнутой выше середины отверстия под динамик.

Для того, чтобы нижняя часть передней панели не прогибалась подложил еще один кусок ДВП до середины отверстия и сделал из кусочков ДСП/дерева подпорки.

Вот так выглядит изогнутой передняя панель корпуса сабвуфера. Верхнюю часть тоже закрепил проволокой.

Необходимую прочность и толщину передней панели набираем стеклотканью.

День 9-ый. Для крепления динамика изготовил опорное кольцо из 3-х слоев ДСП, которое на клею и саморезах закреплено на передней панели.

Для укрепления и для исключения зазоров между кольцом и передней панелью проклеяно в несколько слоев стеклоткани.

День 10-ый. Измерил объем корпуса — получилось примерно 27 литров. Заказал динамик Hertz DS-250, жду когда приедет. Для примерки поставил Seas H1209 (этот динамик ждет своей участи — оказаться в домашнем сабе).

Сабвуфер стелс своими руками

Всем здравствуйте. Давненько ничего не писал в бортжурнал, по одной простой причине, что писать было абсолютно нечего. Сообщения типа: помылся, обосрался, переобулся, пофоткал машину (себя или женскую задницу) я чисто принципиально не пишу, чтобы не превращать этот ресурс в очередной инста — балаган.

За все 9 месяцев была одна поломка, это лопнуло кольцо abs на левом приводе, которое было заменено, но это не имеет никакого отношения к нашей теме. Итак начнем все по порядку:

Но сперва, если вы приверженец OEM аудио и вам кажется эта затея святотатством над автомобилем, и вот уже зарядились писать гневный комментарий, что автозвуковая тема, это для наркоманов, то нетратьте свое время зря, мне на ваше мнение глубоко «»»»й. А вот если вы интересуетесь темой АЗ и вообще стараетесь как то пр преобразить свой автомобиль, то тогда welcome, я готов к диалогу.

1. Лето 2019 года. (Шумоизоляция багажника)

Летом прошлого года была сделана ШВИ багажного отделения автомобиля в процессе были использованы следующие материалы STP silver 3 — виброизолятор, STP акцент 10 — звукоплогитель, noize block 2 мм — звукоизолирующий материал. Сколько потратил не помню, осталось фото

2. Весна 2020.

Спустя почти год, требуются перемены в багажном отделении так-как места катастрофически не хватает, у меня стоял короб в ЗЯ c блином Eclipse 12″ 175 w RMS, 350 w MAX. И в принципе он меня устраивал, бубнил себе там сзади, делая общую сцену музыки насыщеннее, ибо пердящие — гудящие машины я не перевариваю, ветрогон в седане особо не исполнишь, да и понты ни к чему, а вот ЗЯ удачное решение для поднятия качества звука.

Короче нужно было срочно решать проблему выхода было 3.

1. Убрать саб и выкинуть магнитолу, так-как слушать без него принципиально не могу.

2. Попробывать сделать Free- air саб в заднюю полку (промониторив ресурсы, характеристики сабов и мои предпочтения) я отказался от этой идеи.

3. Изготовить стелс сабвуфер своими руками, ведь цена на изготовление в Спб немалая 15.000 рубллей и я теперь понимаю почему.

Сначала был изнурительный подбор, перебор, переразбораперебор компонентов в голове и интернете и на бумаге. К каким только я решениям не склонялся, обо всем попорядку.

БАЗА

ГУ — Alpine CDE-180R

Усилитель — Lanzar VIBE 425

Выходная мощность при нагрузке 4 Ом: 4 х 125 Вт (RMS)

Выходная мощность при нагрузке 4 Ом: 4 х 250 Вт (MAX)

Выходная мощность при подключении по мостовой схеме, при нагрузке 4 Ом: 2 х 500

т (MAX)

Выходная мощность при нагрузке 2 Ом: 4 х 200 Вт (RMS)

Встроенный электронный кроссовер

Светодиодный индикатор мощности и защиты

Позолоченные входы RCA

Двойной вольтметр

Термометр

Диапазон воспроизводимых частот: 15 Гц-35 кГц

Соотношение сигнал/шум: 90 дБ

ФРОНТ — URAL (УРАЛ) AK-74.C

Акустическая система 2-полосная компонентная

Размер 6,5 дюйма (16,5 см)

Диапазон частот 45 — 22000 Гц

Номинальная мощность 70 Вт

Максимальная мощность 210 Вт

Сопротивление, Ом 4

Чувствительность, дБ 91

Питание 8 AGW масса и земля с предом на 60 А.

RMS этого питания 350 w, MAX 700 w.

Проводка аккустическая

На фронт штатные проводочки от Урала где то на 20 agw

На сабвуфер 14 agw OFC кабель 4 метра

Межблочники на сабвуфер Kicx 5м — омедненый алюминий.

Межблочники на фронт ручная работа из OFC микрофонного кабеля — 2 м, о них далее

Сабвуфер

Alpine SWG-1044

Характеристики

Пиковая мощность: 500 Bт

Мощность( RMS): 150 Bт

Частотный диапазон: 30 Гц — 1 кГц

Чувствительность: 88,4 дБ/Bт (1 м)

Установочный диаметр: 235 мм

Глубина: 139 мм

На этих компонентах построена моя актуальная система, итак теперь приступим к самому интересному, к изготовлению саба.

САБВУФЕР

Материалы:

Скотч малярный — 1 рулон — 50 руб

Кисточка 38 мм — 5 штук — 200 руб

Супер клей — 2 тюбика — 60 руб

Фанера 6мм — хз сколько

Смола эпоксидная — 5 кг, Отвердитель ПЭПА — 500 гр — 2550 руб

Стеклоткань силан Т-11 — 5 метров погонных. — 1400 руб

Футболка ostin монотонная — 1 штука (Вообще лучше использовать ткань типа лайкры или капрона, но я её ненашел в условиях пандемии и пожертвовал старой футболкой.

Шпатлевка на основе стеклоткани — 200 гр — 220 руб

Перчатки резиновые — 5 пар — 100 руб

Клей 88 в банке — 500 гр — 386 руб за литр

Карпет 2м*1м. — 350 руб

Смолу можно использовать не эпоксидную, а полиэфирную. Можно использовать не стеклоткань, а стекломат.

Мне очень повезло я на avito купил с рук 5 кг смолы и 5метров силана всего за 1400 рублей. если брать в розницу, то цена подороже.

Начнем

1 этап

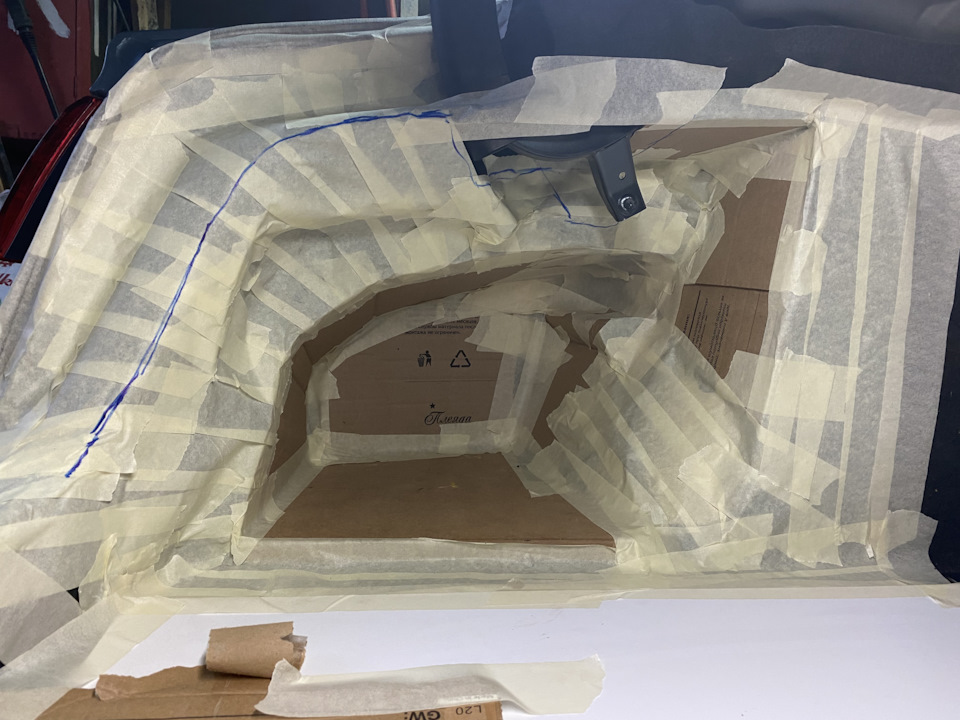

Обклеиваем нашу нишу малярным скотчем в 3-4 слоя, чтобы смола не попала на обшивку, разводим состав и равномерно наносим на скотч, даем высохнуть 24 часа (это для эпоксидки, полиэфирка быстрее схватывает)

Полученную форму укрепляем в 4-5 слоев стеклотканью тщательно пропитывая слой за слоем смолой и оставляем сохнуть еще на 24 часа.

2 этап

Устанавливаем нашу твердую конструкцию на место будующего монтажа и отмеряем границы скругления корпуса маркера, затем отрезаем излишки УШМ (болгарка), желательно использовать диск по металлу толщиной 1мм. Устанавливаем на место и крепя кольцо к корпусу через крепления для гипсокартона в моем случае, фанера, пластик да что угодно, ориентируем направление динамика в багажнике и фиксируем его в таком положении.

Кольца можно изготовить на заказ, как с потаем, так и без, но мне залупили за 25 см кольцо с потаем 1400 руб, а так-как у меня есть знакомый столяр, то он выпилил мне 3 кольца из 6 мм фанеры, которую я склеил ПВА и получил все 18 мм за пакет круасанов который был съеден там же на месте)

3 этап

Обтягиваем динамик тряпкой, плотно закрепляем концы и промазываем его эпоксидной смолой, даем 12 часов высохнуть и полученную скорлупу усиливаем 4-5 слоев тканью и смолой, оставляем на 24 часа. Затем всю эту конструкцию примеряем на месте, на фото видно неровности в левом углу, чтобы их убрать нам потребуется шпатлевка.

Чтобы получить такую форму я из левого угла тянул в правый угол металлическую пластину и уже ей обозначал границы верха.

4 этап

Обтягиваем корпус карпетом с использованием 88 клея. Наносим клей на карпет и на корпус, затем кладем кусок ровно над динамиком и начинаем растягивать его от динамика к краям, у меня получилось идеально ровная текстура без единой складки, тянул я все это около получаса. И примеряем

Сабвуфер крепится к корпусу автомобиля на болт с головкой на 10мм, в штатное отверстие где была пластиковая клипса

Честно я жутко боялся начинать эту затею, но как всегда бывает если начал то иди до конца, на заднюю не переключая. Результатом я доволен просто на все 100%. Получился короб объемом 22 литра, вычитая объем динамика в 2 литра мы получаем честные 20 литров объема, что в спецификации Alpine идеальный объем для работы динамика на глубину баса.

Ждите продолжения темы. Распишу про RCA кабели подробнее, а так-же по поводу дальнейшего развития автоозвука в нашем автомобиле.

FAQ по изготовлению сабвуфера типа «Стелс»

Доброго времени суток уважаемые любители стеклопластика и качественной музыки. Сегодня, на примере Mitsubishi Lancer X будет рассмотрено построение сабвуфера типа «Стелс» в левое крыло.

Так как людей, которые хотят построить, но не знают технологию и/или как правильно пользоваться материалами, очень много, поэтому данная статья претендует на звание Пошаговой инструкции для новичков! (одобрено владельцем сообщества)

ВАЖНО! Если кому то лень читать, смотреть или еще что то, просто пройдите мимо и не задавайте потом вопросов, которые здесь будут раскрыты. Все материалы вы можете найти рынке.

Вы захотели построить сабвуфер типа «Стелс».

Прежде чем начать работу, нужно основательно закупиться а именно:

Смола полиэфирная IPP — 3 кг. (с запасом)

Стекломат 300 гр./м2 — 3 упаковки (с запасом)

Скотч малярный — 2 шт. Широкий

Кисти 2.5-3 см. шириной — 5-7 шт. (объясню ниже зачем и почему такая ширина кисти)

Ткань Лайкра — 1м.

Ткань Карпет — 1м.

Клей 88 — 1 банка (900гр. вроде)

Клей «Момент» — 2 тюбика

Резиновые перчатки — 3-5 пар. Это Ваша безопасность.

Теперь у нас есть все, что бы начать работу.

ЭТАП №1. Разборка багажника и подготовка к началу работы

Разбираем багажник, выкидываем ВСЕ! Для доп. аккуратности оклеиваем бампер и элементы, находящиеся в непосредственной близости от места проведения работ кузовных элементов бумагой, тканью, полиэтиленовой пленкой и т.д. Отдирать смолу потом неблагодарное и очень тяжкое занятие.

Берем малярный скотч. Оклеиваем место под ламинирование. Стараемся сделать так, что бы труднодоступные места, такие как область задних фонарей, верхняя часть, не стали проблемой при вытаскивании заготовки из багажника.

ВАЖНО! Не допускайте неплотного прилегания слоев скотча друг к другу! Если вы допустите такую оплошность, то впоследствии смола будет затекать в эти щели и потом отодрать скочт от заготовки будет очень сложно.

ЭТАП №2. Начало работы

С первым этапом справились. Все самое интересное впереди.

Стекломат. Мы купили стекломат плотностью 300гр./м2. Вскрываем упаковку. Разворачиваем рулон. Нарезаем небольшими квадратиками. Примерно 10х10 см. Стекломат имеет свойство расслаивания. Берем 5-7 таких кусочков и расщепляем их на 3 части. Возьмите в руки кусочек и вы сразу поймете как это сделать.

Итак, у нас получились стекломаты разной плотности. 300 и 100гр.

Разводим смолу. Скажу лишь то, что большое кол-во разводить ненужно. разведите сначала 100-150гр. этого будет вполне достаточно. Как правильно приготовить смолу рассказывать не буду. На банке есть инструкция.

И вот у нас все готово!

Берем кисть. Намазываем небольшую площадь примерно 15х15см. Зачем это нужно? Это что то вроде клейкого слоя, что бы правильно разместить стекломат. Накладываем на эту область стекломат плотностью 100гр. и пропитываем. Повторяем процедуру по всей площади.

К слову сказать, не мажте слишком много. Смола нам еще будет нужна. По поводу кисти. Если бы мы взяли широкие кисти, то был бы очень большой перерасход смолы. Проверено! А перерасход=зря потраченные деньги. оно нам не надо.

Ну а пока вы это все читали, этот слой уже подсох. Если Вы хотите высушить побыстрее, то можете использовать фен строительный или иные аппараты. Главное не ставить слишком близко поток воздуха!

ЧАСТЬ №3. Обработка заготовки

Если вы все правильно сделали и первый слой высох, то можете без опаски доставать свою заготовку из багажника. Следует заметить, что корпус заготовка еще не очень крепкая. И применять грубую мужскую силу не следует. Лучше аккуратненько вытаскивайте.

Вытащили? Хорошо. Теперь нам нужно набрать толщину. Вне багажника это делать гораздо удобнее и быстрее.

Сначала отделяем весь скотч с заготовки. Берем стекломат плотностью 300 (впоследствии все делаться будет только этой плотностью) и набираем толщину. 2-3 слоя вполне достаточно. НАБИРАТЬ ТОЛЩИНУ ТОЛЬКО С ВНУТРЕННЕЙ ЧАСТИ! Иначе просто потом не влезет в багажник

Оставляем сохнуть. Нужно что бы высохло основательно.

Теперь мы должны прикинуть Нашу заготовочку в багажник. Я надеюсь вы сообразили, что с багажника нужно уже было так же отодрать весь скотч и все остальное. Прикидываем, все стало хорошо. Кое где что то где то цепляет или не вмещается. Это нормально. Поставили в крыло. Берем маркер и очерчиваем линию по которой мы будем обрезать нашу заготовку.

ВНИМАНИЕ! Данная операция очень вредна для вашего здоровья.

Вытаскиваем заготовку. Берем болгарку и обрезаем лишнее по линии, которую вы очертили.

Данную операцию следует проводить на улице. с респиратором и одежде. Пыль, которая будет лететь очень вредная. Заботьтесь о своем здоровье.

ЧАСТЬ №4. Придание Индивидуальности или фантазии нет предела.

После обработки еще нужно несколько раз прикинуть нашу заготовку. Да, пока что это еще заготовка. Что бы это называлось Корпусом нужно пройти данный этап.

Изготовление передней стенки позволяет проявить Вам фантазию и различные навыки.

Ее можно изготовить как плоской (из фанеры и/или ДСП), или плавной, фигурной, как ххотите называйте.

Для начала нужно определиться с размером Динамика. Думаю как выбирать динамик вам рассказывать не нужно. скажу лишь то, что бы померить объем, просто наливаете воду в заготовку. А там уже выбор за вами.

Мной был выбран динамик 12″ JBL GTO-1214.

Нам нужно вырезать кольцо. Под динамик. Вырезаем.

Что бы закрепить кольцо, нам нужны упоры.

Впоследствии они останутся внутри и убираться не будут. Они будут служить как доп.усиление. Выставляем кольцо на желаемый наклон, вылет и т.д.

Прикидываем в багажник. Не забывайте, что у вас еще будут и вещи в багажнике лежать. так что ориентируйтесь еще и на это.

Я крепил все на клей «момент». На картинке показан Гель. Тут ошибся я. ненужно было его брать. простой секундный нужен

Ну и фиксируем кольцо и упоры в желаемом положении

Ну теперь ответственное мероприятие.

Берем Ткань «Лайкра» и натягиваем на плоскость. по периметру фиксируем ткань все тем же клеем.

Пропитываем ткань смолой. и ждем пока высохнет

Второй слой. До состояния на «отлип»

Накладываем стекломат сверху и основательно пропитываем смолой.

обратите внимание, что по бокам вам нужно усилить конструкцию. для этого, когда короб высохнет, нарежьте несколько полосок стекломата и проложите его на стык с внутренней стороны короба.

Ну и так же наращиваем 2-3 слоя.

ЧАСТЬ №5. Последний бой он трудный самый

Вот и высох основательно наш Короб. Да. Теперь это полноценный короб. теперь нам нужно вырезать отверстия под терминал и (если он есть фазоинвертор).

Прикидываем все эти дела и можно обшивать!

Тут все зависит от ваших средств, вкусов и желания.

Самый простой вариант это карпет. Клеить его можно на клей 88, Титан, Спец.спрей для карпета.

Можно обшить Кожвинилом, Кожей, Алькантарой, покрасить и т.д. Тут на ваше усмотрение и вкус.

Внутри вам нужно проложить 100% площади короба виброизляцией. Впринципе 3мм. вполне подойдет. Я еще и шумку наклеил.

Мной был выбран карпет 3М цвета «пепел»

теперь Нам остается все собрать, подключить и любоваться результатом.

Внимание! Возможно Вам придется дорабатывать багажный отсек. мне пришлось сделать новый пол)

P.S. Надеюсь вы поняли весь тот бред что я написал) Если по какому либо из пунктов что либо непонятно спрашивайте. Я постараюсь на все вопросы ответить.

Если есть какие то замечания к статье, скажите, исправлю.

Полный отчет об Этом автомобиле и данной работе вы можете посмотреть у меня в Блоге.

Копирование и распространение, только с разрешения владельца статьи

Технология изготовления стелса

Зачастую в объявлениях можно увидеть- сделаю Стелс за 3 дня, за 2 дня. Но учитывая то, что после схватывания полиэфирный смолы следующий слой можно накладывать не ранее, чем через сутки, то получается, что идёт расслоение. Реально сделать не меньше, чем через 5-6 дней, если соблюдать правильность изготовления. И этот срок без обтяжки экокожей или алькантарой. Только в карпете.

В данном посте буду использовать фото из разных инсталлов.

Первый этап- подготовка. Обязательно сделать вибро и шумоизоляцию крыла багажника, с учётом того, что шумку потом придётся переклеить, так как полиэфирная смола ( точнее пары стирола)даже через несколько слоев скотча растворяют клеящий слой и шумка отклеивается. Далее идёт формовка поверхности с помощью картона и малярного скотча. В разных машинах приходится делать по своему

Когда корпус готов- а на это потребовалось 3-4 дня, приступаем к передней панели. Если она плоская- тогда все просто- фрезеруем отверстие, вклеиваем и прикручиваем изнутри посадочное кольцо и вставив стенку в корпус закрепляем по периметру саморезами. Изнутри обязательно стык проклеиваем полосками стекломата по всему периметру, а потом оставшиеся щели прошпаклевываем смолой с опилками. Осталось вышкурить и корпус готов. Если же используется чулочная технология, то тут посложней. Сначала выставляем кольцо под саб и крепим его на брусках так, что бы саб не касался корпуса.

Сушка сутки. И потом клеим ИЗНУТРИ 4-5 слоёв стекломата на ткань, захватывая корпус и кольцо. Контроль- через зеркало.

На следующий день вскрываем все полости на ткани, которые легко определяются простукиванием чем-то острым, например стамеской.

Далее идёт шпаклевка и вышкуривание стелса. Установка крепежных болтов к металлу и окончательная подгонка. Для этого прикручиваем корпус к крылу и шпаклюем все щели.

Итого — если передняя панель не плоская — то нужна минимум неделя для изготовления корпуса.

Еще важный момент — после изготовления корпуса надо пролить его изнутри смолой для исключения небольших протечек и отверстийв слоях смолы и передней панели. Если измерить объем корпуса водой и будут щели — то потом пролить смолой будет нельзя — оставшаяся вода не допустит адгезии. Или придется неделю сушить корпус.

Метки: сабвуфер, стелс, саб, изготовление

Комментарии 133

А какой объем корпусов получается?

Для 12-ти дюймов точно не хватит!

Для 10-ти дюймов нужно минимум 22 л.

Кто-то мерил водой точно?

Дайте цифры пожалуйста )))

Так зависит от машины. 35-40 литров в любой можно набрать- только может эстетика пострадать

У меня максимум 12-15 литров сказали получится )))

Это в крыле- но посмотрите как набирался объём в Ауди А6- из крыла корпус ушёл в багажник

Столько негативных отзывов по этой статье, не правильная технология и тд.

Мне как начинающему хотелось бы детальную статью где все будет по шагово расписано с соблюдением правильной технологии.

Кто нибудь сможет? поделитесь ссылкой

Ой, ну не)). Раньше люди хоть толковые посты выкладывали на Драйве). А теперь я его слепила из того, что было и как попало) … И ещё громко назвать пост «ТЕХНОЛОГИЯ»

Для меня этот блог загибается на глазах. сам даже особо уже не горю сюда, что то выкладывать… наелся.

Про ТОЛК вообще молчу — мертвому припарка

листаешь такой инстаграмм, там серьезные работы, смотришь кто и как делает и потом бац макетка от соотечественников со старой гвардии. Молодые ребята уже спокойно и моделирование осваивают и станками не брезгуют.

У меня вопрос: это всё ваши работы?

Я не знаю как относитесь к критике, но мне кажется не хватает аккуратности в работах, тем более что, я так понимаю работы на заказ, и не на альтруизме. Уж лучше потратить ещё денёк другой и вывести аккуратные симметричные формы.

Да тут нет фото что бы можно было уверенно сказать что я могу так, а могу вот так. Все +/- одинаково.

Ну лично меня такая работа бы не устроила.

Тут больше подходит слово не качество а эстетика. Да, элемент кузова я не попрошу покрасить с баллона на улице, хоть это в разы дешевле.

Вы бы сами приняли такой внешний вид?

Хорошо 15 тысяч стоит это, а сколько должно стоить, если сюда включить ещё банку шпатлёвки за 350р и работу по её нанесению и шпаклеванию?

Так говорят мастера которые либо не могут, либо хотят делать нормально.

Тут в комментах есть как минимум пара мастеров, которые делают за пдекватные деньги вещи, а не вот это вот все

Адекватно это сколько?

Думаю стоит спросить мастеров напрямую, согласно вашим хотелкам.

Цены и мастеррв тут указывать не буду чтоб рекламой не было.

Пишите автору если есть желание сделать.

Говорить можно все что угодно. А стишки лучше под смолу писать))

www.drive2.ru/c/560352908030247816/

Ну вы же не в Москве находитесь!

Так и стихи не в этой теме тоже

Спроси у lanzarov — они БМВ занимаются

Очень сложно написать в личку человеку, у которого личка закрыта

от 35 сделать нормальный стелс можно в москве и мо.

я как мастер с прямыми руками вам или кому там написал что это стоит минимум так у нормальных мастеров по м и мо.

я за 15 даже с вами по тел говорить не буду, это я образно не лично к вам

15 дорого, вот 7-8 самое то для клиентов))

Если делать самому, то 7-8 даже и на материалы не хватит на один стелс ;))) в коже с подсветкой и с закладными с учетом гсм и трудодней…

чтобы легко достать короб из крыла, я пользовался советом лодочников, хозяйственное мыло взбить и обмазать и потом достается легко!

Прошу откорректировать комментарий, иначе вынужден буду его удалить.

Отоэредактировал. Ну что вы такой нежный. Написано, как есть. Вы же должны разбираться в моделируемой информации. Так драйв в мусор превращается.

Мусора в посте автора нет, также как и обычного скотча. ))

Отоэредактировал. Ну что вы такой нежный. Написано, как есть. Вы же должны разбираться в моделируемой информации. Так драйв в мусор превращается.

Еще один…

Админы драйва — это сотрудники, которые за зп модерируют весь сайт.

Модератор сообщества — добровольная должность. Я не сотрудник сайта, ничего не получаю за уборку за вами тут, а в сообществе состою тк интересуюсь данной тематикой. Ну и если чуть потрудиться и навести справки — то поймете что и разбираюсь немного.

А про нежность — это вообще мне без разницы, есть правила — будьте добры соблюдать, иначе тут будет непойми что на смеси мата и олбанского…

Я что кого-то или что-то защищал в блоге? Я лишь попросил вас соблюдать правила приличия, ну и указал на ошибочное мнение относительно моей персоны.

Ну а по поводу топика мне сказать особо нечего — мы смолой со стекломатом практически не работаем, тк в случае изготовления корпусов акустики хотим получить принципиально другое по качеству изделие.