Как измерить соосность двух отверстий

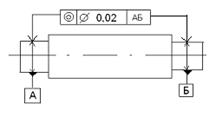

Допуск соосности

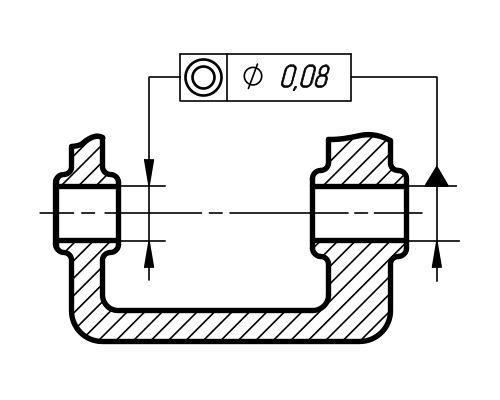

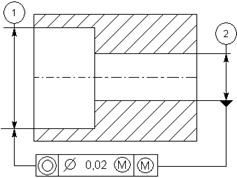

Допуск соосности указывается на деталях, где требования к осевым характеристикам объясняются их функциональными свойствами. Допуск соосности указывается на рабочем поле чертежа в виде двух окружностей расположенных концентрично одно большего диаметра другое меньшего диаметра.

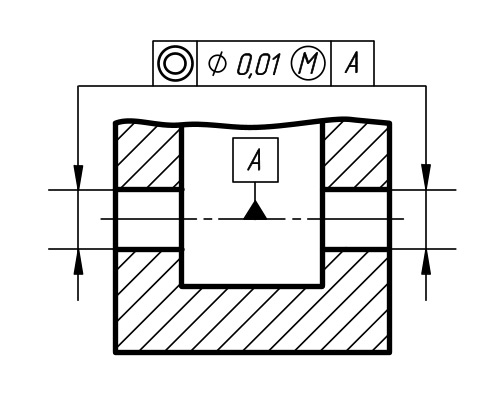

Допуск соосности двух отверстий относительно их общей оси Ø 0.01 мм

(допуск зависимый).

Отклонение от соосности элементов деталей машин, относительно исходных осей, называется допуском соосности. Существует два типа нормирования требований к точности осевых отклонений в зависимости от используемых баз. Первый тип характеризуется отклонением от соосности относительно базовой поверхности, а второй тип отклонением от соосности общей оси.

Иногда вместо слова «соосность» используется термин «отклонение от концентричности», под которым понимается расстояние смещения профилей в форме окружностей лежащих на контрольной плоскости. Таким образом, когда рассматривается соответствие точности совпадения осей элементов изделия, на длине выбранного участка, то более правильно будет называть, максимальное несовпадение осей как отклонение от соосности.

Если рассматривать положение осей в каком-либо перпендикулярном сечении осей, то следует использовать термин отклонение от концентричности. Допуск концентричности нормируется так же, как и отклонение от допуска соосности в диаметральном или радиусном выражении.

Работоспособность любого механизма в значительной степени зависит от соосности деталей задействованных в рабочей конструкции. При смещении осей деталей вращения, которые превышают значения допуска соосности, нагрузка между рабочими элементами и деталями какого либо механизма распределяется неравномерно и появляется дополнительная нагрузка на опорные части конструкции, а так же происходит снижение коэффициента полезного действия в целом. Недопустимые биения деталей машин также снижают срок службы узлов и механизмов. Критерием работоспособности узлов и соединений является качество изготовляемых деталей согласно указанным допускам и техническим требованиям.

Одним из основных характеристик, определяющих работоспособность изделия, является контроль изготовления посадочных отверстий в блоках корпусов механизмов.

Соосность отверстий, растачиваемых цилиндрических поверхностей, расположенных на расстоянии друг от друга в блоках и агрегатах, проверяют при помощи специальных измерительных приборов характерных для данного вида операций. При измерении таких характеристик как межосевые расстояния и не параллельность осей, используют микрометры, индикаторы, а так же штангенциркули. Соосность отверстий изготавливаемых для установки шарикоподшипников и сальников проверяют специальным технологическим валом после проведения сборочных операций. Если отклонение от соосности превышает 0,05 мм, то данное отверстие повторно проверяют, после чего намечают ряд действий по возможному исправлению брака.

Допуск соосности так же контролируют гладкими или ступенчатыми контрольными оправками, которые вставляются в соответствующие отверстия для проверки отклонений.

6.3. Методы контроля отверстий корпусных деталей.

Для измерений диаметров отверстий и точности их относительно положения в корпусных деталях при обработке на сверлильных станках применяют как универсальные средства, так и различные калибры-пробки. Универсальными измерительными средствами являются индикаторные нутромеры, микрометрические штихмассы, штангенциркули и др.

Погрешности формы отверстий в поперечном сечении (овальность, огранка) определяются измерениями в различных радиальных направлениях. Погрешность формы в продольном сечении (конусообразность, бочкообразность и т. п.) определяются по результатам измерений в различных поперечных сечениях. Для измерения длин отверстий используют штангенглубиномеры, шаблоны, калибры.

Для контроля точности относительно положения отверстий преимущественно используются контрольные оправки.

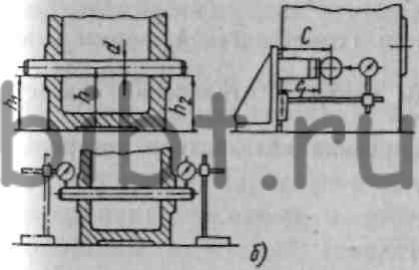

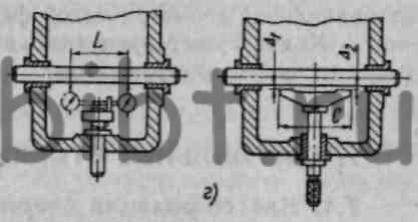

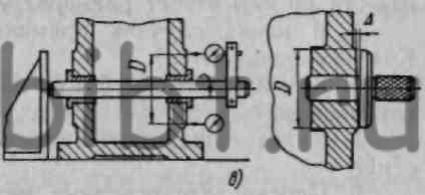

Рис. 6.6. Методы контроля отверстий корпусных деталей:

а — проверка соосности отверстия; б — проверка параллельности отверстий до базовой плоскости; в — проверка неперпендикулярности торцовой плоскости оси отверстий; г — проверка неперпендикулярности осей отверстий

Принципиальные схемы измерения по основным параметрам точности относительно положения отверстий показаны на рис. 6.6.

Соосность отверстий обычно проверяют контрольными оправками и индикаторными приспособлениями (рис. 6.6, а).

Расстояние h от оси отверстия до базовой плоскости определяется на контрольной плите измерением размеров h1 и h2 блоком плиток и штихмассом или измерением размеров от верхней образующей оправки до плоскости плиты штангенрейсмасом, штангенглубиномером или индикаторным устройством (рис. 6.6, б).

Отклонение от перпендикулярности торцовой плоскости относительно оси отверстий можно проверить индикаторным приспособлением или специальным калибром (рис. 6.6, в).

Отклонение от перпендикулярности осей отверстий определяется измерением зазоров ∆1 и ∆2 оправкой с индикатором или калибром (рис. 6.6, г).

Основные правила ухода за контрольно-измерительным инструментом. Для обеспечения правильности и безотказности работы контрольно-измерительных инструментов необходимо соблюдать следующие правила при пользовании ими:

1. Касаться измерительными поверхностями изделий плавно, с минимальными усилиями на мерительный инструмент.

2. Предохранять инструмент от резких колебаний температуры, измерения производить при нормальной (18—20°С) температуре окружающей среды.

3. Не производить измерения во время работы станка.

4. Оберегать инструмент от ударов и вибрации, перед изменрением очищать отверстие от стружки.

5. По окончании работы протирать инструмент и хранить его в сухом, специально отведенном месте.

6. Пользоваться только аттестованными измерительными инструментами.

1. Какие измерительные инструменты применяют для контроля диаметров и глубины отверстий?

2. Как устроены штангенциркуль и штангенглубиномер? Как произвести по ним отсчет размера?

3. В каких случаях применяют гладкие и резьбовые калибры? Как ими пользуются?

4. Как измерить глубину отверстия с помощью микрометрического глубиномера?

5. Какие существуют погрешности геометрической формы отверстий?

6. Перечислите основные методы контроля отклонения отверстий от правильной геометрической формы.

7. Какие существуют основные правила пользования контрольно-измерительным инструментом?

Измерение соосности

15 сообщений в этой теме

Рекомендуемые сообщения

Присоединиться к обсуждению

Вы можете ответить сейчас, а зарегистрироваться позже. Если у вас уже есть аккаунт, войдите, чтобы ответить от своего имени.

Информация

Недавно просматривали 0 пользователей

Ни один зарегистрированный пользователь не просматривает эту страницу.

Популярные темы

Автор: AtaVist

Создана 11 Августа 2017

Автор: larina 38

Создана 1 Декабря

Автор: Gp-mike

Создана во вторник в 06:27

Автор: владимир 332

Создана 15 Ноября

Автор: Mariya888

Создана 5 Февраля

Автор: AtaVist

Создана 11 Августа 2017

Автор: larina 38

Создана 1 Декабря

Автор: Mariya888

Создана 5 Февраля

Автор: GTREF

Создана в субботу в 12:29

Автор: Наталья Щ

Создана 16 Декабря

Автор: AtaVist

Создана 11 Августа 2017

Автор: larina 38

Создана 1 Декабря

Автор: Геометр

Создана 2 Декабря

Автор: Дмитрий1971

Создана 5 Января 2020

Автор: Metrolog-sever

Создана 2 Июля 2014

Автор: AtaVist

Создана 11 Августа 2017

Автор: berkut008

Создана 16 Января 2019

Автор: ЭДСка

Создана 23 Ноября 2020

Автор: Metrolog-sever

Создана 2 Июля 2014

Автор: владимир 332

Создана 3 Декабря 2019

Автор: AtaVist

Создана 11 Августа 2017

Автор: berkut008

Создана 16 Января 2019

Автор: Metrolog-sever

Создана 2 Июля 2014

Примеры контрольно-измерительных приспособлений для измерения отклонения от соосности и радиального биения. Примеры контрольно-измерительных приспособлений для измерения отклонения от перпендикулярности и торцового биения

Страницы работы

Содержание работы

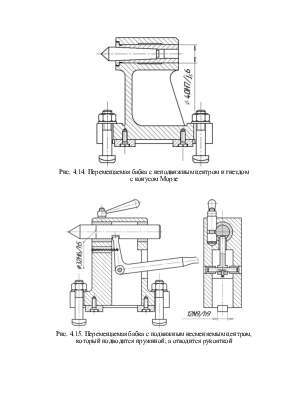

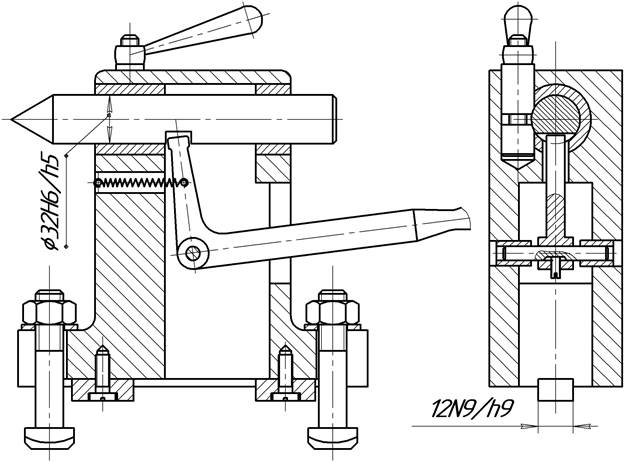

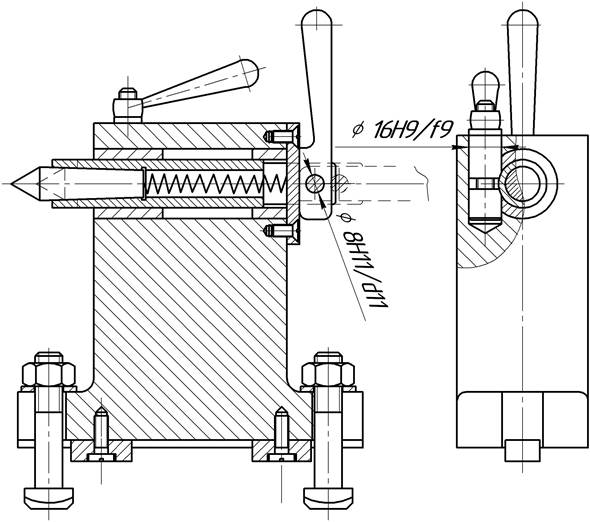

Рис. 4.14. Перемещаемая бабка с неподвижным центром и гнездом

Рис. 4.15. Перемещаемая бабка с подвижным несменяемым центром,

который подводится пружиной, а отводится рукояткой

Рис. 4.16. Перемещаемая бабка с подвижным сменным центром,

который подводится пружиной, а отводится рукояткой

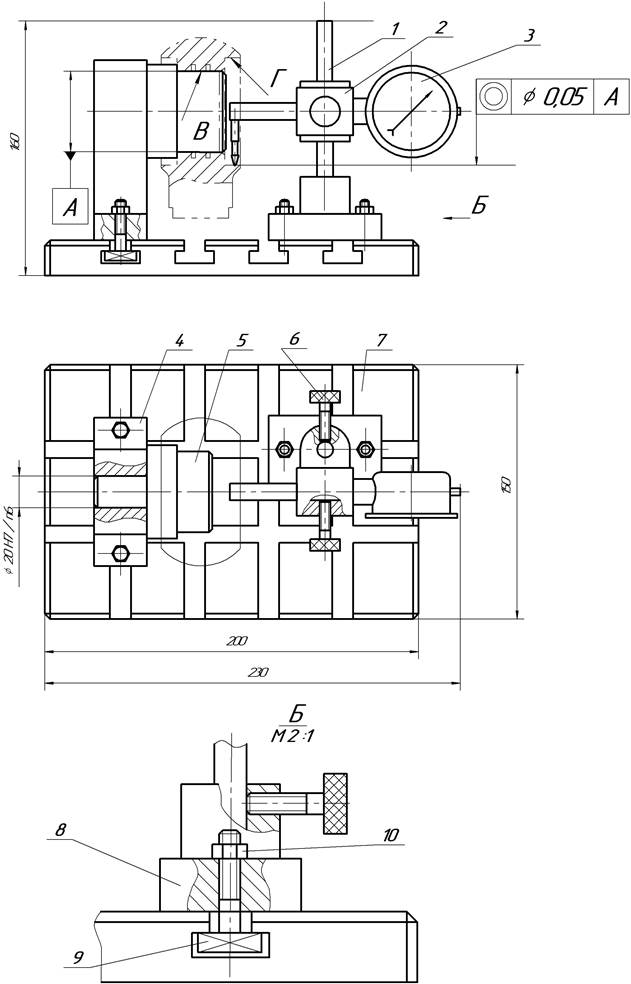

4.4. Примеры контрольно-измерительных приспособлений

для измерения отклонения от соосности и радиального биения

Рассмотрим примеры КИП [2, 5, 6, 10, 21].

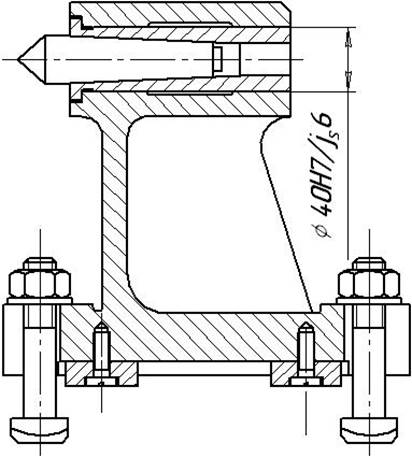

Отклонение от соосности – наибольшее расстояние Δ между осью рассматриваемой поверхности вращения и осью базовой поверхности на длине нормируемого участка [9, 4, 28].

Радиальное биение – разность Δ наибольшего и наименьшего расстояний от точек реального профиля поверхности вращения до базовой оси (оси базовой поверхности или общей оси) в сечении плоскостью, перпендикулярной базовой оси [9, 4, 28].

Радиальное биение является результатом совместного проявления отклонения от круглости профиля рассматриваемого сечения и отклонения его центра относительно базовой оси (часто отклонения от соосности). Если отклонение от круглости сравнительно мало, то радиальное биение равно удвоенной величине соосности. По этим причинам приспособления для контроля отклонений от соосности конструктивно, как правило, аналогичны приспособлениям для контроля радиального биения.

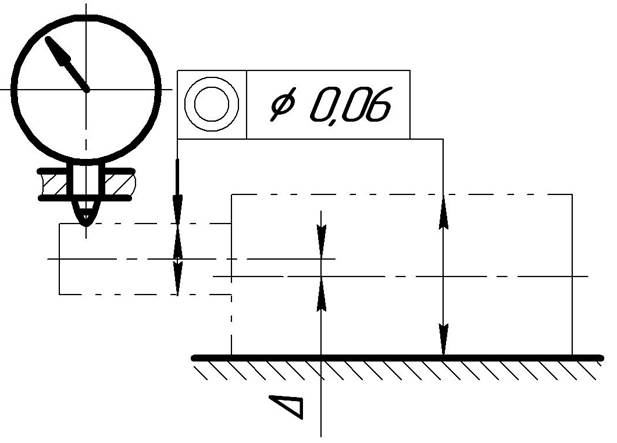

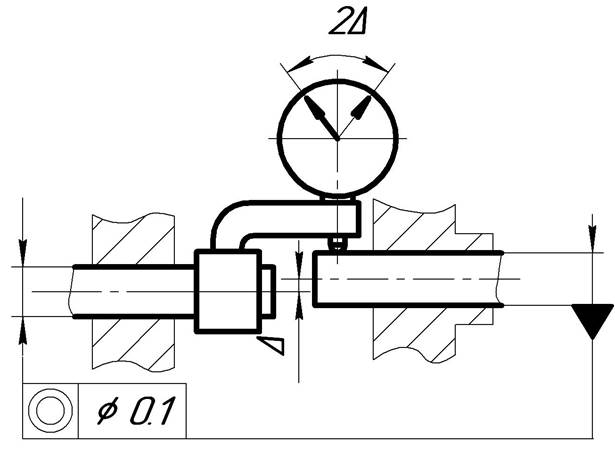

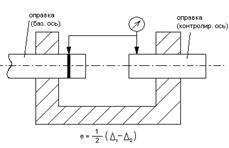

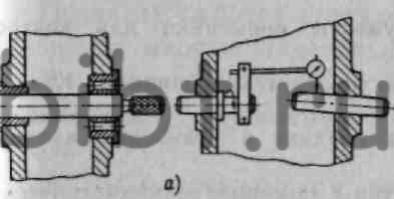

Согласно схемам, приведенным на рис. 4.17, величина отклонения от соосности Δ определяется как половина разности отсчетов по максимальному и минимальному отклонениям индикатора. При контроле соосности отверстий (рис. 4.17,б) в них вводятся оправки, одна из которых оснащена индикаторной головкой. При повороте этой оправки на один оборот показания индикаторной головки будут равны удвоенной величине соосности.

Рис. 4.17. Схемы приспособлений для измерения отклонения от соосности:

а – наружных и б – внутренних цилиндрических поверхностей

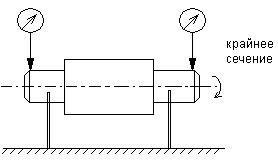

Отклонение от соосности относительно базовой поверхности может быть определено измерением радиального биения проверяемой поверхности в определенном сечении или в крайних сечениях (рис. 4.18).

Рис. 4.18. Приспособление для контроля отклонения от соосности:

1 – стойка; 2 – кронштейн; 3, 22 – измерительные головки; 4 – стойка;

5 – оправка; 6 – винт; 7 – плита; 8 – опора; 9 – винт; 10 – гайка

Оно имеет прямоугольную плиту 7 из комплекта универсально-сборных приспособлений (УСП) средней серии с пазом 12 мм. На плите закреплены: стойка 4 для установки контролируемого изделия и стойка 1 для измерительной головки 3. Контролируемое изделие устанавливается на оправку 5, которая запрессована в корпус стойки 4, с базированием по центральному отверстию. Головка 3 с удлиненной Г-образной рычажной системой закрепляется в кронштейне 2 на стойке 1 с помощью винта 6. Такая рычажная система предохраняет головку 3 от случайных ударов и преждевременного износа. Стойка 1 установлена в опоре 8 с возможностью выдвижения. Последняя крепится к плите 7 винтами 9 и гайками 10.

Измеряется радиальное биение поверхности Г относительно поверхности В при повороте изделия на один – два оборота. По разности показаний головки 3 определяют радиальное биение. При этом считаем, что оно соответствует удвоенному отклонению от соосности (при малых значениях отклонения от круглости). В нашем случае (рис. 4.18) допуск соосности указан в диаметральном выражении, представляющем удвоенное наибольшее значение отклонения от соосности. Поэтому радиальное биение годных изделий не должно превышать допуска соосности в диаметральном выражении, т.е. 0,05 мм.

Необходимо отметить также, что для максимально возможного снижения влияния зазора между оправкой и базовым отверстием на точность измерений следует использовать подпружиненные шарики (рис. 3.5) или сухари (рис. 4.5).

Ряд преимуществ имеют контрольные приспособления, имеющие наклонное положение изделия при измерении отклонения от соосности отверстий, а также отклонения от перпендикулярности отверстия относительно торца (рис. 4.19). Диск базовым торцом устанавливают на наклонное под углом 15° к горизонтальной плоскости основание корпуса 21. На основании смонтирована оправка 20 с помощью винтов 14, на гранях верхнего бортика которой установлены упоры 19, зафиксированные гайками 18. Благодаря наклонному корпусу диск под собственным весом перемещается до соприкосновения с упорами. В корпусе приспособления на стойке 13 через втулку 12 закреплена измерительная головка 22 с рычажной передачей, в которую входят: щуп 8 с пружиной 9 и пальцем 10, равноплечий рычаг 6, ось рычага 11, винт 5 с планкой 4 на оправке. Нижнее плечо рычага 6 соприкасается с измерительным стержнем головки 22.

При вращении диска измеряется отклонение от соосности отверстий диаметром 210 и 160 мм. Перемещение передается через измерительный щуп 8 на рычаг 6. Последний будет поворачиваться на оси 11 и величина перемещения нижнего плеча рычага определяется головкой 22. Фиксируется удвоенная величина отклонения от соосности отверстий за один оборот диска.

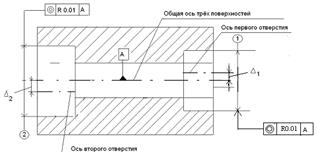

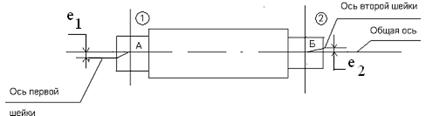

Допуск соосности.

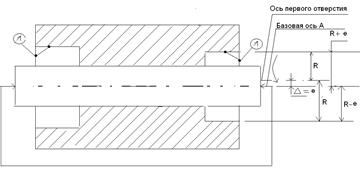

Отклонение от соосности относительно общей оси – это наибольшее расстояние между осью рассматриваемой поверхности вращения и общей осью двух или нескольких поверхностей.

Поле допуска соосности – это область в пространстве, ограниченная цилиндром, диаметр которого равен допуску соосности в диаметральном выражении (Ф = Т) или удвоенному допуску соосности в радиусном выражении: R=T/2 (рис. 16)

Рис 16. Поле допуска соосности и схема замера

Индикатор регистрирует разность показаний (R+e)-(R-e)=2e=2

Допуск соосности шеек вала в диаметральном выражении 0,02мм (20мкм) относительно общей оси АБ. Валы такого типа устанавливаются (базируются) на опоры качения или скольжения. Базой является ось, проходящая через середины шеек вала (скрытая база).

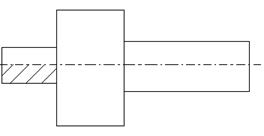

Рис 17. Схема несоосности шеек вала.

Смещение осей шеек вала приводит к перекосу вала и нарушению эксплуатационных характеристик всего изделия в целом.

Рис 18. Схема замера несоосности шеек вала

Базирование производится на ножевые опоры, которые помещаются в средние сечения шеек валов. При замере отклонение получается в диаметральном выражении DÆ = 2e.

Отклонение от соосности относительно базовой поверхности определяют обычно измерением биения проверяемой поверхности в заданном сечении или крайних сечениях – при вращении детали вокруг базовой поверхности. Результат измерения зависит от некруглости поверхности (которая приблизительно в 4 раза меньше отклонения от соосности).

Рис 19. Схема замера соосности двух отверстий

Точность зависит от точности пригонки оправок к отверстию.

Замер зависимого допуска можно производить с помощью калибра (рис. 20).

Допуск соосности поверхности