Как измерить толщину пленки микрометром

Как измерить толщину полиэтиленовой пленки: как не дать себя обмануть

Правила хорошего тона есть во всем. Хороший тон для полиэтиленовой пленки – это одинаковая ширина по всей поверхности. Причем выгода в этом обоюдная – и для производителя, и для потребителя. Купив пленку с четко выдержанными параметрами по ширине, длине и толщине, трудно не проникнуться доверием к изготовителю. Для самого же производителя такая точность – подтверждение собственного умения эффективно распоряжаться ресурсами. Ведь производство пленки – дело широкомасштабное, и погрешность в толщине изделия даже на 1 мкм в большую сторону приведет к значительным затратам сырья.

Поскольку важность вопроса неоспорима, разберемся в нем детальнее. На помощь нам пришли эксперты компании Складпак. Вместе с ними мы отвечаем на вопрос, как измерить толщину полиэтиленовой пленки.

Особенности «тонкой натуры»

Пленка упаковочная – материал особый. Для него не подходят методы измерения толщины как для твердых субстанций – механические микрометры, рычажные скобы и т.п. Если стержень измерителя коснется пленки так же, как это происходит, к примеру, с металлическим листом, возникнет растяжение, и показания прибора будут неверными. Да и величина погрешности этих приборов слишком ощутима. При толщине упаковочной пленки от 15 микрон погрешность измерителя в 1-2 мкм уже будет грубой.

Кроме того, не все пленки вообще имеют такой показатель, как равномерная толщина. В основном, это касается плотных малодеформирующихся полиэтиленовых пленок и стрейч-пленки. А вот армированная пленка вообще не может иметь равномерную толщину. Это металлическая или полимерная сетка, заламинированная еще одним полимером в несколько слоев. Там, где узлы сетки «выпирают» на поверхности пленки, прибор покажет одну толщину, а в ячейках данные будут совершенно другими. В таких случаях используют понятие поверхностной плотности. Другими словами, это вес материала в граммах на один квадратный метр.

Исходя из этого, прибор, подходящий для измерения полиэтиленовой пленки, должен обладать следующими характеристиками:

Измерительный арсенал

Итак, чем на сегодняшний день можно измерить толщину полиэтиленовой пленки:

Сканирующие лазерные толщиномеры – это бесконтактные системы контроля толщины пленки. Чаще всего они внедряются в линию экструзии, поскольку измеряют толщину края пленочного полотна. Их основные преимущества – возможность контроля толщины производственного процесса в реальном времени и установки диапазона допустимых значений. При любых отклонениях система оповещает оператора. Два параллельно размещенных датчика обеспечивают полное сканирование пленки во время производства с максимальной погрешностью в 1 мкм. Существенный минус таких систем – их высокая стоимость.

Емкостный метод измерения основан на разности диэлектропроницаемости веществ – воздуха и полимера. Полоса пленки, проходящая между пластинами, определяет емкость конденсатора. Высокая точность измерений – большой плюс этой технологии. Но она возможна только при идеальном безотрывочном скольжении датчика по поверхности. С некоторыми видами полиэтиленовых пленок это затруднительно. На выручку пришли разработки бесконтактных емкостных толщиномеров. Их погрешность измеряется долями микрона. Но вот цена – гораздо большими величинами.

Цифровой индикаторный толщиномер производит быстрый и точный замер. Его погрешность – до 5 мкм при работе с диапазоном измерения от 0 до 12 мм. Этот тип приборов уже прочно обосновался на рынке благодаря удобству, простоте и доступной для производственников стоимости.

Микрометр с дисковыми измерительными поверхностями обеспечивает постоянное регулируемое усилие в работе. Применяется для изделий толщиной от 0 до 15 мм. Имеет максимальную погрешность в 2 мкм. При этом он уступает в цене индикаторному толщиномеру. Поэтому применяется реже.

Инфракрасные термостабилизированные датчики – самые перспективные приборы в этой области. Несмотря на их почти заоблачную текущую стоимость, они находят своих владельцев за счет весомых плюсов. Этим датчикам по силам измерить как прозрачные, так и окрашенные полимерами пленки. Высокоточное измерение толщины изделия позволяет наладить оптимальный технологический режим. А фиксирование показаний прибора исключает реализацию бракованной пленки.

Для профессионалов нет мелочей

Теперь к практике. Каталог Складпак содержит образцы высококлассных полиэтиленовых пленок с выдержанными показателями по всем параметрам. Здесь вы увидите продукцию от производителей, которые не экономят на измерительных системах, заботясь о своей репутации и качестве товаров. С компанией Складпак у вас не возникнет проблемы выбора: эксперты окажут вам квалифицированную поддержку на всех этапах.

Как измерить толщину пленки?

Как измерить толщину полиэтиленовой пленки?

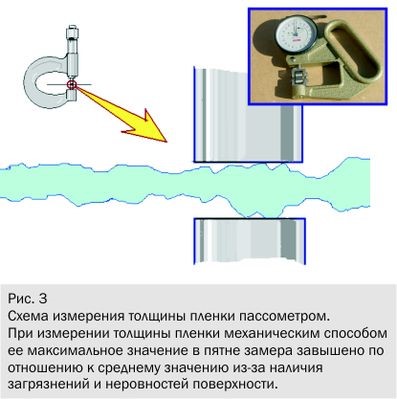

Привычна для российских крупных потребителей такая картина: технолог отрезает кусочек пленки от готового рулона и измеряет его толщину в одной или нескольких точках. Обычно замер производится механическим прибором — микрометром, микрометрической стойкой или пассометром (рис. 3), которые в лучшем случае имеют цену деления в 1 мкм.

На практике такая точность весьма условна, и не только по причине нерегулярности измерений. Измерения проводятся методами и приборами, заимствованными у машиностроителей. Тарирование и поверка приборов выполняются с использованием металлических образцов, называемых «концевыми мерами», самая тонкая из которых имеет толщину 50 мкм. Иначе говоря, используемые приборы не предназначены для измерения толщины менее 50 мкм. Диапазон от 0 до 50 мкм представляет для большинства приборов «слепую зону». Выходят из положения просто: шкала от 0 до 50 мкм делится на равные отрезки по линейному закону. Но, как известно, измерительные устройства имеют нелинейность, и потому точность измерения в диапазоне от 0 до 50 мкм при применении большинства механических средств измерения не гарантирована. Теоретически для повышения точности механических методов можно создать таблицы девиации, для чего следует провести измерения толщины образца под микроскопом и сравнить с данными, полученными механическим измерением. Для практических целей этот способ вряд ли применим.

Однако и это не самая большая беда. Следует обратить внимание на то обстоятельство, что замеры производятся не в точке, а по определенной площади поверхности пленки. ГОСТы устанавливают размер пятна замера и усилие прижима при замере, но очевидно, что, чем меньше будет площадь пятна измерения, тем больше вероятность получения результата, более близкого (и меньшего по значению!) к средней толщине результата.

При измерении толщины пленки механическим способом (с использованием микрометра или пассометра) определяется ее максимальное значение в пятне замера (см. рис. 3), которое завышается по отношению к среднему значению из-за наличия неровностей и загрязнений на поверхности. Вместе с тем при механическом контакте происходит деформация пленки. Тот, кому приходилось работать с микрометрами, имеющими цену деления порядка 1 мкм, знают о невысокой воспроизводимости измерений даже в одной и той же точке пленки. Производители механических толщиномеров часто идут дальше требований ГОСТов и нормируют усилие прижима контактных поверхностей. Однако на практике точность измерений, произведенных механическим способом, обычно ограничивается 2 – 3 мкм. А как показывают приведенные выше экономические расчеты, повышение точности измерения толщины пленок даже на 1 мкм ведет к существенной экономии средств.

Наконец, общими недостатками механических средств измерений являются необходимость их контакта с объектом и, как следствие, проблематичность их использования в непрерывном процессе производства полимерной пленки. Известные системы, основанные на измерении зазора между двумя вращающимися роликами непосредственно в процессе производства пленки, практического применения в настоящее время не находят из-за низкой точности. Поэтому контактные методы измерения толщины пленок механическими средствами имеет смысл применять в лабораторных условиях при отсутствии более точных методов.

Далее рассмотрим практическую пригодность других методов измерения толщины пленки.

В общем случае для измерения толщин диэлектрических и диамагнитных материалов, к которым относится подавляющее большинство ПМ, помимо механических методов принципиально применимы акустические, оптические, электрические, магнитные, вихретоковые и радиационные методы толщинометрии, в которых сравниваются значения характерных параметров соответствующих физических полей до и после их взаимодействия с объектом контроля. Для полноты картины необходимо упомянуть и такие разновидности толщинометрии, как лазерная триангуляция, а также метод замера аэродинамического сопротивления воздушного зазора между воздушным соплом и пленкой.

Данные методы основаны на различных физических принципах, позволяющих получить конечный информативный параметр в виде электрического сигнала, уровень которого коррелирует с толщиной объекта. Эта общая особенность указанных методов позволяет объединить их в группу так называемых «электронных» методов толщинометрии.

Для некоторых методов измерения необходимо, чтобы сенсорные устройства находились с обеих сторон полотна, для других достаточно расположить датчики только с одной его стороны. Первые могут применяться для измерения толщины плоского полотна, например, в каст-процессах (поливные и каландровые линии с плоскощелевой экструзией), или же для измерения толщины сложенного вдвое рукава с последующей расшифровкой толщины одного слоя. «Односторонние» приборы второго типа способны измерять рукавную пленку на более ранней стадии технологического процесса, что, как будет показано ниже, может иметь важное значение в «борьбе за микроны».

Методы различаются также по точности измерения, быстродействию, достоверности результатов, возможности автоматизации как собственно измерений, так и документирования их результатов и, конечно, по стоимости практической реализации. Для производителей важно делать замеры с высокой точностью и разрешающей способностью и в реальном времени. Совместить указанные требования непросто.

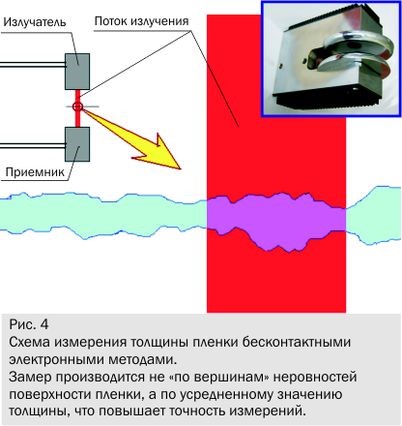

В отличие от механических, электронные методы измерения толщины являются косвенными. Важное значение для повышения точности измерений имеет то обстоятельство, что замер в этих случаях производится не «по вершинам» неровностей поверхности пленки, а по усредненному значению толщины (рис. 4). Однако так же, как и при механическом измерении толщины, в электронных методах не избежать погрешностей, связанных с тем, что замер производится в пятне, площадь которого не всегда удается уменьшить до величины, в рамках которой отклонение толщины не превышает предел измерения.

На первый взгляд при одинаковой площади пятна измерения немеханические способы точнее. Однако в большинстве случаев речь идет об очень слабых сигналах, сопоставимых по величине с уровнем «электронного шума».

Приведем такой пример. В настоящее время для непрерывной оценки толщины рукавной пленки в ходе производства широко применяется электроемкостный метод (одна из разновидностей методов электрического контроля), который основан на различии диэлектрической проницаемости воздуха и ПМ. Метод позволяет (в случае использования накладного конденсатора) осуществить односторонний доступ к пленке (рис. 5). Емкость конденсатора с разомкнутыми пластинами, выполняющего роль одновременно и источника электрического поля, и чувствительного элемента, является в данном методе первичным информативным параметром и зависит от толщины проходящей мимо пластин пленки.

Данный метод имеет, однако, серьезные недостатки. Во-первых, изменение расстояния между датчиком-конденсатором и поверхностью пленки резко снижает достоверность измерения. Дело в том, что накладной конденсатор создает электрическое поле рассеивания, напряженность которого быстро убывает с увеличением расстояния от обкладок конденсатора, и, следовательно, наибольший вклад в его емкость вносят слои среды, прилегающие к обкладкам. Поэтому необходимо, чтобы пленка скользила по поверхности датчика, что связано, однако, с опасностью ее механического повреждения и даже разрыва, если учесть при этом сравнительно высокий коэффициент трения пленок, например, на основе сополимеров ЭВА, металлоценовых марок ПЭНП и других современных ПМ. Тем не менее эта проблема решается, и в настоящее время на рынке появились бесконтактные емкостные датчики, поддерживающие постоянный зазор между обкладками конденсатора и поверхностью пленки, некоторых фирм (Kuendig и Octagon ProcessTechnology), а также датчик фирмы PlastControl, имеющий роликовый электрод, катящийся по пленке. Во-вторых, в связи с малой разницей между значениями диэлектрической проницаемости воздуха и ПМ (темболее неполярных ПМ, в частности — полиолефинов) точность описываемого метода, особенно для тонких пленок, невысока. Увеличение размеров обкладок конденсатора повышает стабильность показаний датчика, но снижает его разрешающую способность. На практике отклонения толщины пленки в пределах 3-5 мкм для подобных датчиков неразличимы. Кроме того, погрешность метода резко возрастает при контроле многослойных пленок, имеющих слои ПМ с разной полярностью и соответственно различной диэлектрической проницаемостью, например, слои из ПЭ и полиамида, сополимера этилена и винилового спирта или ПЭ с высоким содержанием наполнителя, в частности, двуокиси титана.

У данного метода есть и другие недостатки. Так, для уменьшения электронного шума и стабилизации опорного сигнала и, тем самым, для получения приемлемых по точности результатов на практике применяется дорогостоящая тепловая стабилизация датчика. Наконец, подобные датчики требуют непрерывной калибровки путем сопоставления сигнала с данными о реальном потреблении сырья, получаемыми от гравиметрического дозатора.

Многих перечисленных выше недостатков лишен метод, основанный на измерении интенсивности вторичного (рассеянного) радиационного излучения, наведенного в полимерной пленке первичным гамма-излучением. В зарубежных источниках это явление называют также «обратным рассеиванием»(backscattering). Датчик, в корпусе которого смонтированы и источник гамма-излучения(радиоактивный изотоп), и радиометрический приемник вторичного излучения, также может располагаться с одной стороны полотна, что позволяет использовать его в производстве рукавной пленки. Единственной фирмой-изготовителем такого датчика является NDC (США).

Обратное рассеивание с физической точки зрения достаточно сложное явление, но для обсуждаемой темы важно, что интенсивность вторичного излучения (при прочих равных условиях) зависит от толщины пленки и плотности ПМ и увеличивается с увеличением последних. Этот метод, в отличие от электроемкостного, менее чувствителен к типу пленочного материала, так как применяемые на практике ПМ отличаются по плотности всего на 10 – 30 %, в то время как по диэлектрической проницаемости – в несколько раз. Однако существенным хроническим недостатком методов гамма-контроля является постепенное, обусловленное распадом выбранного в качестве источника радиоактивного излучения изотопа, уменьшение интенсивности первичного гамма-излучения (и соответственно вторичного, наводимого в контролируемой пленке), которая в общем случае зависит также от массы изотопа и расстояния от него до пленки. Это явление требует постоянной коррекции результатов измерений в соответствии с известным экспоненциальным законом распада конкретного изотопа, что, впрочем, в современных приборах подобного типа осуществляется автоматически. Спустя некоторое время, в связи с уменьшением активности источника гамма-излучения и соответственно чувствительности метода, требуется замена источника.

Наконец, применение датчиков, основанных на ионизирующем излучении, ограничено сложностью получения лицензии в Минатоме на их использование, высокой стоимостью и длительностью организации транспортирования, необходимостью введения режима доступа на предприятие и в рабочую зону, а также психологическими факторами, с которыми приходится считаться предпринимателям. Дополнительные сложности и затраты связаны и с необходимостью введения должности аттестованного специалиста по сервису таких систем, а также с общим повышением качественного уровня подготовки и ответственности технического персонала и организаторов производства.

Еще одним методом односторонней толщинометрии пленки в принципе может быть ультразвуковой, используемый, например, для контроля диаметра и толщины стенки труб. Однако данный метод требует применения акустических жидкостей (в основном – воды) для улучшения контакта между преобразователями и пленкой (и соответственно повышения коэффициента прохождения ультразвуковых волн в пленку) или даже полного погружения и контролируемого объекта, и преобразователей в воду(иммерсионный метод), что теоретически возможно, например, при производстве пленок раздувом в воду, но практически не находит применения.

В системах двухстороннего контроля, используемых, в частности, для измерения толщины не рукавных, а плоских пленочных полотен, высокую точность дает радиационный метод, основанный на применении бета-излучения. Этот метод наиболее часто используется в плоскощелевых пленочных и листовых экструзионных установках. В данном случае источник и приемник излучения располагаются соосно по обе стороны пленки. Эти же датчики можно устанавливать и на выдувных машинах, но уже после тянущих валов. Если эти машины оборудованы осциллирующей платформой, на которой расположены тянущие валы(осциллирование применяется для распределения неоднородности пленки), то измерения можно проводить уже после сложения пленки в рукав. В этом случае измеряется двойная толщина пленки, но с помощью математических алгоритмов, учитывающих, в частности, скорость осциллирования, скорость поперечного сканирования, транспортное запаздывание, можно расшифровать одинарную толщину пленки. Эти датчики с успехом используются для измерения толщины пленок как из неполярных полиолефинов, так и из барьерных материалов, являющихся по большей части высокополярными. Однако применение источников ионизирующего излучения, как и в случае гамма-толщинометрии, требует разрешения на их использование и соответственно организованного производства.

При изготовлении относительно толстого полотна (поего ширине) на листовых экструзионных установках машинах или в случае сложенного рукава при выдувной пленочной экструзии может применяться датчик замера толщины по аэродинамическому сопротивлению воздуха. Принцип метода заключается в измерении давления воздуха, исходящего из сопла, направленного на поверхность полотна. Полотно должно располагаться между соплом и калиброванным валом, подпирающим полотно с обратной стороны, причем расстояние между отверстием сопла и калиброванным валом поддерживается строго постоянным. Чем полотно толще, тем меньше зазор между соплом и поверхностью полотна, что повышает аэродинамическое сопротивление зазора. Фирмы Plast Control и Electronic Systems поставляют датчики, основанные на измерении аэродинамического сопротивления и предназначенных для измерения толщины гладких полотен. Метод позволяет измерять полотна различного типа: полимерные и металлические фольговые, цветные и зеркальные. Однако, ввиду того что расстояние между соплом и калиброванным валом нужно поддерживать строго постоянно, сканирование поперек полотна снижает точность измерения, поэтому на практике датчики располагаются фиксировано на краю полотна. Следует добавить, что точность данного метода не превышает точности механического измерения.

С развитием электроники все более популярными становятся оптические методы толщинометрии, основанные на поглощении пленками инфракрасного (ИК) излучения. Принцип их действия основан на эмпирическом законе Бэра-Ламберта, который функционально связывает оптическую плотность (десятичный логарифм отношения интенсивности падающего света к интенсивности прошедшего сквозь среду света) с произведением коэффициента поглощения, относительного содержания и толщины слоя в многослойных материалах. Поскольку коэффициент поглощения зависит также и от частоты ИК-излучения, метод обладает известной селективностью – подбирая частоты, при которых тот или иной ПМ обладает наибольшим поглощением, можно определить относительное содержание каждого компонента в многослойных пленках. Таким образом, с помощью ИК-метода можно определить как общую толщину пленки, так и толщину отдельных слоев из разных (но прозрачных для ИК-излучения) материалов. Так, например, ПЭ имеет максимум поглощения в диапазоне длин световых волн, соответствующих примерно 4 мкм. Тогда сенсор излучения, настроенный на данную длину волны, будет «видеть» толщину пленки, поскольку более толстая пленка для такого датчика будет пропускать меньше светового потока.

Как измерить толщину пленки микрометром

ГОСТ 17035-86

(CT СЭВ 5256-85)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Методы определения толщины пленок и листов

Plastics. Methods for measuring thickness of plastic films and sheets

Постановлением Государственного комитета СССР по стандартам от 11 ноября 1986 г. N 3417 срок действия установлен с 01.01.88 до 01.01.97

ПЕРЕИЗДАНИЕ. Сентябрь 1988 г.

Настоящий стандарт распространяется на пленки и листы из пластмасс и устанавливает два метода определения толщины (А и Б).

Метод А предусматривает определение толщины пленок и листов механическим сканированием. За толщину принимают расстояние между измерительными поверхностями прибора в момент контакта с поверхностями пленки или листа.

Метод Б предусматривает определение толщины пленок и листов гравиметрическим способом. За толщину принимают отношение массы образца к произведению площади на плотность материала.

Термины и определения приведены в обязательном приложении 1.

Стандарт содержит все требования стандарта СЭВ 5256-85.

В стандарт дополнительно включены требования к величине погрешности при измерении пленок толщиной до 50 мкм (см. обязательное приложение 2).

Стандарт соответствует международным стандартам ИСО 4591-79 в части метода Б и ИСО 4593-79 в части метода А, за исключением погрешности прибора, применяемого для измерения пленок толщиной свыше 250 мкм.

1. ОТБОР ОБРАЗЦОВ

1.1. Для определения толщины вырезают или вырубают не менее двух полос по всей ширине пленки или листа на расстоянии не менее 1 м друг от друга. Ширина каждой полосы при испытании по методу А должна составлять 100-120 мм.

1.2. Для определения толщины по методу А в качестве образцов попользуют полосы, вырезанные или вырубленные, как указано в п.1.1.

1.4. Количество образцов для определения толщины по методу А должно быть установлено в нормативно-технической документации на конкретную продукцию.

1.5. Количество образцов для определения толщины по методу Б при массе образца, равной 1 г или превышающей ее, должно соответствовать приведенному в табл.1.

Как пользоваться микрометром?

Содержание

1. Из чего состоит микрометр и для чего он нужен

Измерительный прибор служит для получения значений линейных размеров с высокой точностью. В отличие от других ручных средств измерений, например штангенциркуля, он позволяет получать данные с точностью до сотых долей миллиметра, т.е. до микрон. Можно измерять толщину деталей, их диаметр или сечение. Это требуется для контроля размеров, подгонки элементов, выполнения дублей деталей.

Существуют микрометры различных типов. О них вы можете почитать в статье на нашем сайте. Наиболее распространены так называемые гладкие приборы. Они находят применение как в профессиональной сфере, так и в быту. О них сейчас пойдет речь. И начнем мы с конструктивных особенностей.

Понять, как работать с микрометром, будет проще, когда вы познакомитесь с его деталями. Ведь так станет ясно, за что отвечает каждая. Для наглядности конструкцию прибора представляем на рис. 1.

Рис. 1. Устройство инструмента

Основой конструкции является С-образная скоба, с обеих сторон которой находятся измерительные поверхности – неподвижная пятка и подвижный винт. Между ними помещают измеряемую деталь. Зажим на скобе нужен для фиксации полученного значения, например, чтобы сравнивать одну деталь с другой.

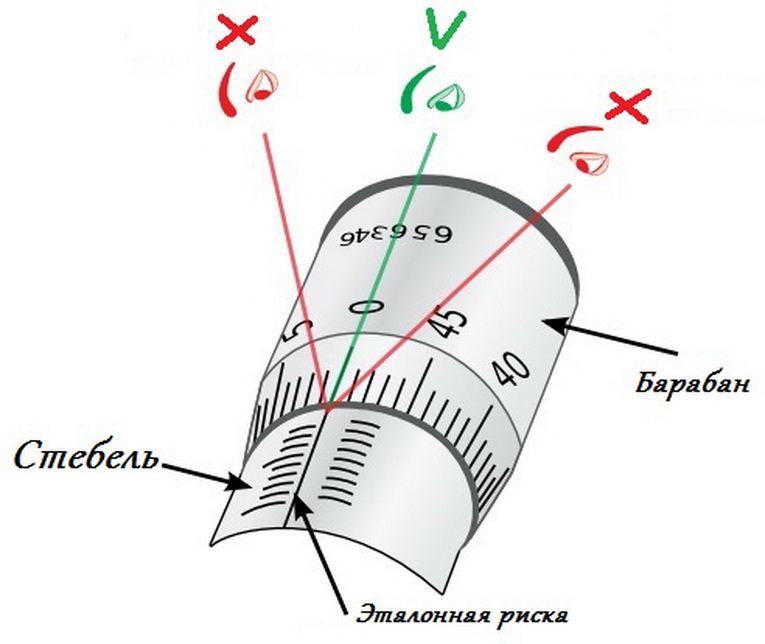

Вторая часть устройства – это стебель с горизонтальной шкалой и барабан с вертикальной шкалой. На конце находится гайка с трещоткой – ее вращают для регулировки хода винта. Самое главное – шкалы измерений. На стебле нанесена горизонтальная шкала, которая уходит вглубь под цилиндр. Часть ее открывается при регулировке винта в зависимости от толщины зажимаемой детали. На шкале имеется прямая линия, которая является эталонной риской. С одной ее стороны расположены деления с шагом в 1 мм, а с другой – деления с таким же шагом, только они смещены на 0,5 мм в сторону. Это сделано с расчетом на то, что один поворот барабана смещает винт ровно на 0,5 мм. Вертикальная шкала на цилиндре барабана имеет деления с шагом в 0,01 мм.

Конструкция прибора достаточно проста, и при правильном использовании можно легко добиться точных измерений. Однако если вы впервые будете работать с микрометром, познакомьтесь с базовыми рекомендациями. Так вы сможете избежать наиболее распространенных ошибок и с первых же попыток будете с микрометром на «ты».

2. Подготовка к работе

Как пользоваться микрометром правильно? Для начала разберемся с его настройкой. Важным навыком является установка нулевой отметки. Это понадобится как в начале работ, допустим, для проверки точности устройства, так и в процессе эксплуатации, например, если вы предположили, что настройки сбились.

Измерительные поверхности нужно протереть. На них не должно быть грязи и пыли. Выкрутите барабан с винтом – отделите его от стебля микрометра. Цилиндр барабана пока не закреплен и находится в свободном вращении. Он становится неподвижным, когда его фиксирует гайка с трещоткой. Гайкой вращаем винт до тех пор, пока губки не сомкнутся. Трещоткой до щелчка подтягиваем винт, чтобы зафиксировать измерительные поверхности. Барабан вращают, пока нулевая точка на его шкале не совпадет с эталонной риской на стебле. Это и есть нулевое положение.

Важно знать! При выставлении нуля смотрите на шкалу под прямым углом и лучше со стороны барабана. Деления должны совпасть точно. Если смотреть сверху или снизу, визуально можно ошибиться с рисками и получить неверное нулевое положение. Верный принцип показан на рис. 2.

Рис. 2. Угол обзора при выставлении нуля

Когда деления совмещены правильно, нужно их зафиксировать. Здесь важно знать, как пользоваться микрометром: его держат за цилиндр и аккуратно подтягивают гайку. Ни в коем случае не держитесь за скобу, иначе настройка может сбиться.

Важно знать! У некоторых моделей в комплекте идет эталонный вкладыш, например, на 25 или 75 мм. Это микрометры, диапазон измерений которых начинается не с нуля, а со значения, соответствующего этому вкладышу. В таком случае нулевую отметку проверяют по этой эталонной детали. Пример показан на рис. 3.

Рис. 3. Инструмент с эталонным вкладышем

3. Как правильно проводить измерения

Чтобы научиться пользоваться микрометром, возьмите небольшую металлическую деталь. Это может быть гвоздь или сверло. Лучше заранее знать диаметр или его значение, которому он должен соответствовать (не факт, что заявленный размер соответствует действительности). Алгоритм измерений можно описать в 3 простых шага.

Шаг 1. Помещаем деталь между измерительными поверхностями. Для этого путем вращения барабана даем ход винту – раскрываем микрометр для измерения.

Шаг 2. Зажимаем деталь, вращая гайку трещотки. Как только вы услышите щелчки, вращение нужно прекратить.

Шаг 3. Смотрим значения. Размер вычисляется так: к значениям на горизонтальной шкале прибавляются значения на вертикальной шкале. Подробнее об этом расскажем дальше.

Важно знать! Не зажимайте деталь вращением барабана, иначе есть риск сдавить ее и получить неверные измерения. Такого не случится при фиксации трещоткой, так как она регулирует усилие и подает сигнал щелчками.

Рассмотрим пример на рис. 4. Сначала считаем целые значения на горизонтальной шкале – от нуля получается 4 деления. Затем смотрим на сотые – отметка после четырех делений на 0,5 мм четко совпала с началом барабана. Значит, по горизонтальной шкале получается 4,5 мм. Остаток сотых вычисляем по вертикальной шкале. В нашем примере с эталонной риской совпало 2 деления (что равно 0,02 мм). Значит, толщина детали составит 4,52 мм. Если метку на горизонтальной шкале в полмиллиметра не видно, надо сразу смотреть на значения вертикальной шкалы.

Рис. 4. Пример вычисления микрометром

Теперь вы знаете, как пользоваться микрометром. Есть еще одна полезная вещь, о которой вам следует знать. Использование зажима. Когда он нужен? Например, для восстановления подшипника необходимо среди множества металлических шариков найти 5 одинаковых по размеру. Берем первый, измеряем его диаметр по описанному выше алгоритму. Фиксируем винт в нужном положении, извлекаем шарик и затем подставляем разные шарики для совпадения размеров. Процесс ускоряется в разы, так как вам не придется раскручивать винт каждый раз при измерении нового экземпляра.

4. Правила ухода за устройством

Важно помнить, что точность измерений зависит от того, как вы обращаетесь с устройством и правильно ли за ним ухаживаете. Необходимо поддерживать в чистоте измерительные поверхности – после каждого использования очищать их, избегать механических воздействий и ударов. Ведь если торцы будут загрязнены или повреждены, контакт с поверхностью измеряемой детали будет неполный – отсюда погрешность и неверные измерения. Рекомендуется хранить микрометр в коробке отдельно от каких-либо инструментов. Так что заранее подготовьте для него аккуратный ящичек либо покупайте прибор уже в комплекте с ним. Для более бережного хранения можно обложить его тонким поролоном, особенно если вы планируете выездные работы.

У вас еще нет микрометра? Тогда пришло время купить его! Вы можете сделать это в нашем интернет-магазине. Мы предлагаем изделия ведущих производителей инструмента: FIT, SCHUT, TOPEX, Зубр, Мастак и др. Выбирайте свой вариант. И пусть ваши измерения будут точны!