Как классифицируются все теплообменные аппараты

Виды и классификация теплообменных аппаратов

Классификация.Теплообменными аппаратами(теплообменниками) называются устройства, предназначенные для обмена теплотой между греющей и обогреваемой рабочими средами. Последние принято называть теплоносителями.

Необходимость передачи теплоты от одного теплоносителя к другому возникает во многих отраслях техники: энергетике, химической, металлургической, нефтяной, пищевой и других отраслях промышленности.

В котельном агрегате теплота, выделяющаяся при горении топлива, передается воде и пару, т. е. котельный агрегат представляет собой совокупность теплообменных аппаратов. В атомной силовой установке выделяемая ядерным реактором теплота воспринимается первичным теплоносителем, который сам становится радиоактивным. В двигателе используется вторичный теплоноситель, который получает тепло от первичного в теплообменном аппарате. Процесс регенерации в газотурбинной установке осуществляется путем передачи теплоты в теплообменнике от отработанных продуктов сгорания сжатому воздуху.

Широкое распространение теплообменных аппаратов обусловило многообразие их конструктивного оформления.

Тепловые процессы, происходящие в теплообменных аппаратах, могут быть самыми разнообразными: нагрев, охлаждение, испарение, кипение, конденсация, плавление, затвердевание и более сложные процессы, являющиеся комбинацией перечисленных. В процессе теплообмена может участвовать несколько теплоносителей: теплота от одного из них может передаваться нескольким и от нескольких — одному.

Теплообменные аппараты классифицируются следующим образом:

по назначению — подогреватели, конденсаторы, охладители, испарители, паропреобразователи и т.п.;

принципу действия — рекуперативные, регенеративные и смешивающие.

Рекуперативными называются такие теплообменные аппараты, в которых теплообмен между теплоносителями происходит через разделительную стенку. При теплообмене в аппаратах такого типа тепловой поток в каждой точке поверхности разделительной стенки сохраняет постоянное направление.

Температура нагрева теплоносителя составляет 400. 500°С для конструкций из углеродистой стали и 700. 800°С для конструкций из легированных сталей.

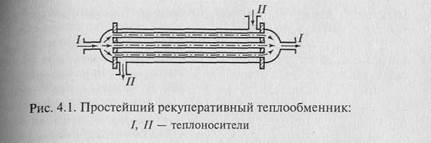

В рекуперативных теплообменниках теплоносители омывают стенку с двух сторон и обмениваются при этом теплотой. Процесс теплообмена протекает непрерывно и имеет обычно стационарный характер. На рис. 4.1 показан пример рекуперативного теплообменника, в котором один из теплоносителей протекает внутри труб, а второй омывает их наружные поверхности.

Стенка, которая омывается с обеих сторон теплоносителям, называется рабочей поверхностью теплообменника.

|

Регенеративными называются такие теплообменные, аппараты, в которых два или большее число теплоносителей попеременно соприкасаются с одной и той же поверхностью нагрева.

Во время соприкосновения с разными теплоносителями поверхность нагрева или получает теплоту и аккумулирует ее, а затем отдает, или, наоборот, сначала отдает аккумулированную теплоту и охлаждается, а затем нагревается. В разные периоды времени теплообмена (нагрев или охлаждение поверхности нагрева) направление теплового потока в каждой точке поверхности нагрева изменяется на противоположное.

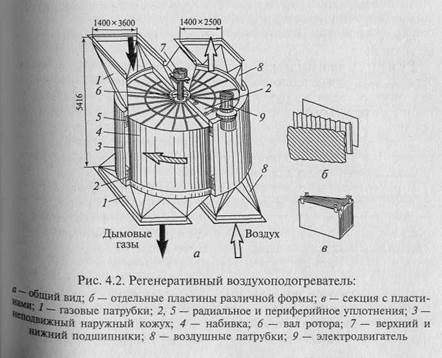

В качестве примера на рис. 4.2 представлена схема регенеративного воздухоподогревателя котельного агрегата с медленно вращающимся (2. 5 об/мин) ротором — аккумулятором теплоты. Ротор имеет набивку из тонких гофрированных стальных листов (см. рис. 4.2, б), заключенных в закрытый кожух 3. К кожуху присоединяются воздушный и газовый короба. Во время работы теплообмен-

|

|

|

ника ротор его вращается, поэтому нагретые элементы набивки непрерывно переходят из полости горячего газа в полость холодного воздуха, а охладившиеся элементы — наоборот.

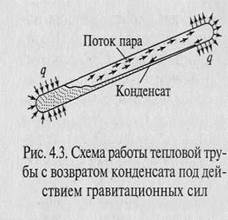

Одним из оригинальных устройств, использующих в качестве промежуточного теплоносителя пар и его конденсат, является герметичная труба, заполненная частично жидкостью, а частично паром (рис. 4.3). Такое устройство, называемое тепловой трубой, способно передавать большие тепловые мощности. На горячем конце тепловой трубы за счет подвода теплоты испаряется жидкость, а на холодном — конденсируется пар, отдавая выделившуюся теплоту. Конденсат возвращается в зону испарения либо самотеком, если холодный конец можно разместить выше горячего, либо за счет использования специальных фитилей, по которым жидкость движется под действием капиллярных сил в любом направлении, даже против сил тяжести (как спирт в спиртовке).

Тепловые трубы с самотечным возвратом конденсата известны давно. Широкое распространение тепловых труб с фитилями началось недавно в связи с необходимостью отвода больших тепловых потоков от мощных, но малогабаритных полупроводниковых устройств. Практически незаменимы тепловые трубы с фитилями в космосе. Для охлаждения механических, электрических или радиотехнических устройств в земных условиях широко используется естественная конвекция. В космосе естественной конвекции не может быть, поскольку отсутствует сила тяжести и нужны иные способы отвода теплоты. Тепловые трубы с фитилями могут работать и в невесомости. Они малогабаритны, не требуют затрат энергии на перекачку теплоносителей и при соответствующем подборе рабочего агента работают в широкой интервале температур.

Смешивающими называются такие теплообменные аппараты, в которых тепло- и массообмен происходят при непосредственном контакте и смешивании теплоносителей. Поэтому смешивающие теплообменники иногда называют контактными. Наиболее важным фактором в рабочем процессе смешивающего теплообменного аппарата является поверхность соприкосновения теплоносителей. В качестве примера на рис. 4.4 показана схема смешивающего теплообменника (деаэратора) для подогрева воды паром при термическом удалении растворенных газов (воздуха).

Основные теплоносители. Вкачестве теплоносителей в зависимости от назначения производственных процессов могут применяться самые разнообразные газообразные, жидкие и твердые вещества.

С точки зрения технической и экономической целесообразности их применения теплоносители должны обладать следующими качествами.

1. Иметь достаточно большую теплоту парообразования, плотность и теплоемкость, малую вязкость. При таких характеристиках теплоносителей обеспечивается достаточная интенсивность теплообмена и уменьшаются их массовые и объемные количества, необходимые для заданной тепловой нагрузки теплообменного аппарата.

2. Иметь необходимую термостойкость и не оказывать неблагоприятное воздействие на материалы аппаратуры. Теплоносители должны быть химически стойкими и неагрессивными даже при достаточно длительном воздействии высоких температур. Желательно, чтобы теплоносители не давали в процессе работы отложений на поверхность теплообмена, так как отложения понижают коэффициент теплопередачи и теплопроизводительность оборудования.

3. Быть недорогими и достаточно доступными в отечественных ресурсах.

При выборе теплоносителей необходимо в каждом отдельном случае детально учитывать их термодинамические и физико-химические свойства, а также технико-экономические показатели.

В производственных аппаратах и системах отопления и горячего водоснабжения наиболее широкое распространение получили следующие теплоносители.

Водяной пар как греющий теплоноситель получил большое распространение благодаря следующим своим достоинствам.

1- Высокие коэффициенты теплоотдачи при конденсации водяного пара позволяют получать относительно небольшие поверхности теплообмена.

2. Большое изменение энтальпии при конденсации водяного пара позволяет расходовать малое массовое количество его для передачи сравнительно больших количеств теплоты.

3. Постоянная температура конденсации при заданном давлении дает возможность наиболее просто поддерживать постоянные режим и регулировать процесс в аппаратах.

Наиболее часто употребляемое давление греющего пара в теплообменниках составляет от 0,2 до 1,2 МПа.

Горячая вода получила большое распространение в качестве греющего теплоносителя, особенно в отопительных и вентиляционных установках. Подогрев воды осуществляется в специальных водогрейных котлах, производственных технологических агрегатах (например в печах) или водонагревательных установках ТЭЦ и котельных. Горячую воду как теплоноситель можно транспортировать по трубопроводам на значительные расстояния (на несколько километров). При этом понижение температуры воды в хорошо изолированных трубопроводах составляет не более 1°С на 1 км. Достоинством воды как теплоносителя является сравнительно высокий коэффициент теплоотдачи. Как правило, в системах производственного и коммунального отопления используется горячая вода с температурой 70. 150 (200) «С.

Дымовые и топочные газы как греющая среда применяются обычно на месте их получения для непосредственного обогрева промышленных изделий и материалов, если физико-химические характеристики последних не изменяются при загрязнении сажей и золой. Если по условиям эксплуатации загрязнение обрабатываемого материала недопустимо, дымовые газы направляются в рекуперативный теплообменник, где отдают свою теплоту воздуху, а последний нагревает обрабатываемый материал.

Достоинством топочных газов является возможность нагрева ими материала до весьма высоких температур, которые требуются иногда по технологическим условиям производства.

Однако дымовые и топочные газы как греющая среда имеют ряд недостатков.

1. Малая плотность газов влечет за собой необходимость получения больших объемов для обеспечения достаточной теплопроизводительности, а последнее приводит к созданию громоздких трубопроводов.

2. Вследствие малой удельной теплоемкости газов их необходимо подавать в аппараты в большом количестве с высокой температурой. Последнее обстоятельство вынуждает применять огнеупорные материалы для трубопроводов.

3. Из-за низкого коэффициента теплоотдачи со стороны газов теплоиспользующая аппаратура должна иметь большие поверхности нагрева и поэтому получается весьма громоздкой.

Высокотемпературные теплоносители. В настоящее время в промышленности для высокотемпературного обогрева, кроме дымовых газов, применяют минеральные масла, органичческие соединения, расплавленные металлы и соли. Характеристика некоторых высокотемпературных теплоносителей приведена втабл. 4.1.

Низкотемпературные теплоносители представляют собой вещества, кипящие при температурах ниже 0 «С. Типичными представителями их являются: аммиак NH3, диоксид углерода СО2, сернистый ангидрид SО2 и большой ряд галоидных производных насыщенных углеводородов, применяющихся в качестве хладоагентов в холодильной технике.

Теплообменники: устройство, виды и принцип работы

Работа теплообменников строится на взаимодействии греющей и нагреваемой среды с разными температурами. Существуют устройства, в которых одновременно с теплообменом происходит изменение состояния вещества, например, конденсация, испарение, смешение. Для разделения сложных смесей фазы меняются для обеих сред.

По принципу работы аппараты делятся на:

Контактные теплообменники (КТ) предназначены для нагрева и охлаждения различного рода жидких, газовых, твердых рабочих тел, конденсации паров, испарения (выпаривания) и кристаллизации. Их широко используют в промышленности. Например, их применяют для нагрева (охлаждения) воды газами и растворами; для нагрева (охлаждения) растворов с целью последующей кристаллизации растворенного компонента; для нагрева и охлаждения агрессивных растворов промежуточными теплоносителями, а также твердых частиц и тел газами и жидкостями. Контактные теплообменники используют в энергетических установках различных типов (для нагре-ва воды перед деаэрацией, в системах регенерации энергии в паротурбинных блоках и др.); в установках деминерализации и очистки сточных промышленных вод; в коммунальном хозяйстве для нагрева воды продуктами сгорания.

По функциональному назначению КТ можно разделить – на нагреватели, охладители, испарители (выпарные аппараты), конденсаторы, плавители, кристаллизаторы и др. В контактных теплообменниках процессы протекают как без изменения агрегатного состояния сред, так и с изменением его (испарители, конденсаторы, плавители).По принципу разделения жидкости смесительные аппараты бывают насадочные, каскадные, полые с разбрызгивателями и струйные.

Пример: Градирни (башни-”трубы” на ТЭС), охлаждающие большие объемы жидкости воздухом атмосферы

Преимущества: За счет простого устройства задействуется больше количества теплоты, чем в поверхностных теплообменниках

Недостатки: Технологический процесс должен разрешать смешения сред.

Виды теплообменников

Аппараты, механизм работы которых заключается в обмене теплом между двумя средами, имеют общее название – теплообменники. При этом их конструкции и сферы применения чрезвычайно разнообразны. В группу этих устройств входят испарители и парогенераторы, водонагреватели и пастеризаторы, конструктивные элементы систем кондиционирования и охладительного оборудования.

Широкая потребность производства и частного сектора в теплообменных устройствах, использование в качестве носителей разных сред создали предпосылки к созданию большого числа модификаций теплообменников. Поэтому при выборе оборудования очень важно уделить внимание классификации и особенностям строения, соотнести возможности конструкций с потребностями вашего производства.

Основные виды теплообменных аппаратов

Согласно формам строения теплообменники разделяют на две большие группы – пластинчатые и трубчатые. Первые получили наибольшее распространение в пищевой промышленности, горячем водоснабжении и отоплении частных домов. Они представляют собой набор пластин с рифленой поверхностью и каналами, соединенные в единый аппарат с помощью прокладок и стяжек. Патрубки, по которым теплоноситель и теплоприемник поступают в устройство и выходят из него чаще всего располагаются на передней и задней поверхностях плит, что обеспечивает легкость эксплуатации.

Согласно методу соединения виды теплообменников пластинчатого типа разделяются на группы:

Трубчатые теплообменники применяются преимущественно в производстве, а также в качестве конструктивного элемента бытовой техники – холодильников и кондиционеров. Их общим преимуществом является устойчивость к суровым условиям работы: высоким и низким температурам, агрессивным средам и создающемуся внутри давлению.

Наиболее простой моделью трубчатого теплообменника является конструкция «труба в трубе», при которой по внутреннему контуру проходит теплоноситель, а по внешнему – теплоприемник. Возможность вариации диаметра труб с целью обеспечения оптимальной скорости движения сред и легкость обслуживания послужили главным фактором применения этой модели. Но ее внушительные габариты при малой эффективности нагрева заставили конструкторов искать иные варианты конструкций.

Ныне виды теплообменных аппаратов трубчатого типа включают достаточно большой ассортимент конструкций, используемых во всех отраслях промышленности:

Наибольшую распространенность во всех сферах промышленности и жизни людей ныне занимают пластинчатые теплообменники, которые за счет рифленой поверхности контуров обеспечивают максимальное прилегание и циркуляцию сред. Такая конструкция обеспечивает наивысшую эффективность при компактных размерах и простоту технического обслуживания.

Способы теплообмена и типы устройств

Теплообменное оборудование, виды которого рассмотрены выше, важно классифицировать и еще одному ключевому фактору – способу взаимодействия сред в нем. Одни устройства обеспечивают передачу тепла путем непосредственного контакта теплоносителя с теплоприемником и называются смесительными, другие имеют раздельные контуры для течения двух сред и называются поверхностными.

Второй тип устройств получил более широкое распространение и нагрев жидкостей в нем происходит путем контакта носителей через металлическую стенку контура. Поверхностные теплообменники принято также разделять на две группы:

Наиболее эффективное взаимодействие происходит в рекуперативных устройствах, которые широко применяются в быту. Это все виды пластинчатых теплообменников, кожухотрубчатые и оросительные аппараты.

Среды теплового обмена

Самая простая классификация теплообменников основана на средах, которые они способны использовать в работе. Если рассматривать системы коммунальных услуг и повышения комфортабельности частного дома, то наиболее актуальными устройствами можно смело назвать парожидкостные системы, в которых роль носителя выполняет вода, которая, закипая, передает свою энергию в пар. На этом принципе работают системы парового отопления, горячего водоснабжения, водяных «теплых полов» и парогенераторов для бань.

Но, пароводяная система генерирует внутри себя повышение давления, ввиду чего не может быть использована в жестких условиях работы, требующих разогрева свыше 150-160 градусов по Цельсию.

Наиболее актуальными системами в производстве являются теплообменники, способные выдерживать высокие нагрузки и взаимодействие с агрессивными средами. Используются все три возможных типа:

Большое значение в конструкции теплообменника имеет и материал, из которого он изготовлен. В условиях жесткой эксплуатации, критических температур и высокого давления наиболее целесообразно использование конструкций из латуни и титана. В пищевом производстве актуальной окажется нержавеющая сталь, которая легко подвергается промыванию дезинфицирующими средствами. Критически важным требованием СанПина является и возможность разбора конструкции для тщательной ее промывки и получения смывов для последующего лабораторного анализа.

Вид и конструкцию теплообменника следует выбирать, исходя из нагрузки, которую вы намерены на него возложить, условий эксплуатации и технических требований. Не стоит забывать и о таком важном параметре, как возможность ремонта и эксплуатационного обслуживания. В обустройства частного дома самыми востребованными являются разборные пластинчатые конструкции из нержавейки, обеспечивающие надежную работу при относительно малых затратах на покупку и ремонт.

Теплообменный аппарат. Виды, устройство, классификация теплообменников.

Теплообменный аппарат (теплообменник) — это устройство, в котором осуществляется теплообмен между двумя или несколькими средами. Устройства, в которых между средами происходит массообмен, называют массообменными аппаратами. Аппараты, в которых одновременно протекают тепло- и массообмен, называют тепломассообменными. Движущиеся среды, обменивающиеся теплотой или применяемые для передачи теплоты от более нагретых тел и веществ к менее нагретым, называют теплоносителями.

Изучение тепло- и массообменных процессов и установок дает возможность правильно осуществлять выбор теплоиспользующего оборудования для решения вопросов по экономии энергоресурсов на промышленных объектах, а это является одной из задач в работе инженера-энергетика.

1. Классификация теплообменного оборудования предприятий

Теплообменными аппаратами называются устройства, предназначенные для обмена теплотой между греющей и обогреваемой рабочими средами. Последние принято называть теплоносителями. Теплообменные аппараты различают по назначению, принципу действия, фазовому состоянию теплоносителей, конструктивным и другим знакам [3].

По назначению теплообменные аппараты делятся на подогреватели, испарители, конденсаторы, холодильники и т. д.

По принципу действия теплообменные аппараты могут быть разделены на рекуперативные, регенеративные и смесительные.

Рекуперативными называются такие аппараты, в которых тепло от горячего теплоносителя к холодному передается через разделяющую их стенку. Примером таких аппаратов являются паровые котлы, подогреватели, конденсаторы и др.

Регенеративными называются такие аппараты, в которых одна и та же поверхность нагрева омывается то горячим, то холодным теплоносителем. При протекании горячей жидкости тепло воспринимается стенками аппарата и в них аккумулируется, при протекании холодной жидкости это аккумулированное тепло ею воспринимается. Примером таких аппаратов являются регенераторы мартеновских и стеклоплавильных печей, воздухоподогреватели доменных печей и др.

В рекуперативных и регенеративных аппаратах процесс передачи тепла неизбежно связан с поверхностью твердого тела. Поэтому такие аппараты называются также поверхностными.

В смесительных аппаратах процесс теплопередачи происходит путем непосредственного соприкосновения и смешения горячего и холодного теплоносителей. В этом случае теплопередача протекает одновременно с материальным обменом. Примером таких теплообменников являются башенные охладители (градирни), скрубберы и др.

Если участвующие в тепломассообмене горячий и холодный теплоносители перемещаются вдоль поверхности нагрева в одном и том же направлении, тепломассообменный аппарат называют прямоточным, при встречном движении теплоносителей и сред — противоточным, а при перекрестном движении — перекрестноточным. Перечисленные схемы движения теплоносителей и сред в аппаратах называют простыми. В том случае, когда направление движения хотя бы одного из потоков по отношению к другому меняется, говорят о сложной схеме движения теплоносителей и сред.

2. Виды и свойства теплоносителей

В качестве теплоносителей в зависимости от назначения производственных процессов могут применяться: водяной пар, горячая вода, дымовые и топочные газы, высокотемпературные и низкотемпературные теплоносители.

Водяной пар как греющий теплоноситель получил большое распространение вследствие ряда своих достоинств:

1. Высокие коэффициенты теплоотдачи при конденсации водяного пара позволяют получать относительно небольшие поверхности теплообмена.

2. Большое изменение энтальпии при конденсации водяного пара позволяет расходовать малое его массовое количество для передачи сравнительно больших количеств теплоты.

3. Постоянная температура конденсации при заданном давлении дает возможность наиболее просто поддерживать постоянный режим и регулировать процесс в аппаратах.

Основным недостатком водяного пара является значительное повышение давления в зависимости от температуры насыщения.

Наиболее часто употребляемое давление греющего пара в теплообменниках составляет от 0,2 до 1,2 МПа. Теплообменники с паровым обогревом для высоких температур получаются очень тяжелыми и громоздкими по условиям обеспечения прочности, имеют толстые фланцы и стенки, весьма дороги и поэтому применяются редко.

Горячая вода получила большое распространение в качестве греющего теплоносителя, особенно в системах отопления и вентиляционных установках. Подогрев воды осуществляется в специальных водогрейных котлах или водонагревательных установках ТЭЦ и котельных. Достоинством воды как теплоносителя является сравнительно высокий коэффициент теплоотдачи

Дымовые и топочные газы как греющая среда применяются обычно на месте их получения для непосредственного обогрева промышленных изделий и материалов, если физико-химические характеристики последних не изменяются при взаимодействии с сажей и золой.

Достоинством топочных газов является возможность нагрева ими материала до весьма высоких температур. Однако оно не всегда может быть использовано вследствие трудности регулировки и возможности перегрева материала. Высокая температура топочных газов приводит к большим тепловым потерям. Газы, покидающие топку с температурой выше 1000 °С, доходят до потребителя с температурой не выше 700 °С, так как осуществить удовлетворительную термоизоляцию при таком высоком уровне температур достаточно трудно.

К недостаткам дымовых и топочных газов при использовании их в качестве теплоносителя можно отнести следующее:

1. Малая плотность газов, которая влечет за собой необходимость получения больших объемов для обеспечения достаточной теплопроизводительности, что приводит к созданию громоздких трубопроводов.

2. Вследствие малой удельной теплоемкости газов их необходимо подавать в аппараты в большом количестве с высокой температурой; последнее обстоятельство вынуждает применять огнеупорные материалы для трубопроводов. Прокладка таких газопроводов, а также создание запорных и регулирующих приспособлений по тракту течения газа связаные с большими трудностями.

3. Вследствие низкого коэффициента теплоотдачи со стороны газов теплоиспользующая аппаратура должна иметь большие поверхности нагрева и поэтому получается весьма громоздкой.

К высокотемпературным теплоносителям относятся: минеральные масла, органические соединения, расплавленные металлы и соли. Низкотемпературные теплоносители — это вещества, кипящие при температурах ниже 0 °С. К ним относят: аммиак, двуокись углерода, сернистый ангидрид, фреоны.

3. Рекуперативные теплообменные аппараты

Рекуперативные теплообменные аппараты — это установки, работающие в периодическом или в стационарном тепловом режиме. Аппараты периодического действия обычно представляют собой сосуды большой вместимости, которые через определенные промежутки времени заполняют обрабатываемым материалом или одним из теплоносителей, нагревают или охлаждают его, а затем удаляют. В стационарном режиме работают, как правило, аппараты непрерывного действия. Конструкции современных рекуперативных теплообменных аппаратов весьма разнообразны и предназначены для работы с теплоносителями типов жидкость-жидкость, пар-жидкость, газ-жидкость.

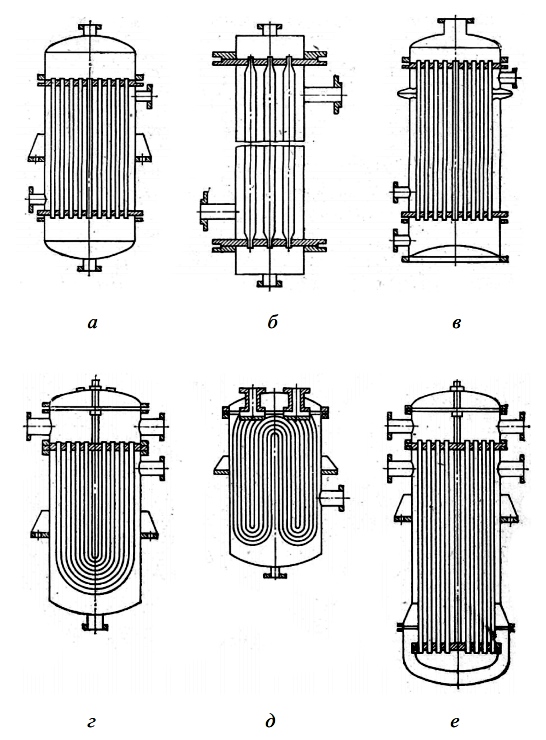

Значительно чаще используются теплообменные аппараты непрерывного действия, среди которых наибольшее распространение получили кожухотрубчатые теплообменники (рис. 1). Кожухотрубные теплообменники представляют собой аппараты, выполненные из пучков труб, скрепленных при помощи трубных решеток и ограниченных кожухами и крышками. Трубное и межтрубное пространства в аппарате разобщены, а каждое из них разделено перегородками на несколько ходов.

В кожухотрубчатых теплообменниках обычно применяют трубы внутренним диаметром не менее 12 мм и не более 38 мм, так как при увеличении диаметра труб значительно снижается компактность теплообменника и возрастает его металлоемкость.

Длина трубного пучка колеблется от 0,9 до 5. 6 м. Толщина стенки труб — от 0,5 до 2,5 мм. Трубные решетки служат для закрепления в них труб при помощи развальцовки, запайки или сальниковых соединений. Кожух аппарата представляет собой цилиндр, сваренный из одного или нескольких стальных листов. Он снабжен фланцами, к которым болтами крепятся крышки. Толщина стенки кожуха определяется максимальным давлением рабочей среды и диаметром аппарата, но не делается тоньше 4 мм. Из-за различия температур греющей и нагреваемой сред кожух и трубы работающего аппарата также имеют различные температуры. Для компенсации напряжений, возникающих в результате различия температурных расширений труб и кожуха, применяют линзовые компенсаторы, U- и W-образные трубы, теплообменники с плавающими камерами (рис. 1).

Рис. 1. Кожухотрубчатые рекуперативные теплообменные аппараты: а, б — с жестким креплением труб в трубных решетках; в — с линзовыми компенсаторам корпусе; г, д — с U- и W-образными трубками; е — с нижней плавающей распределительной камерой

С целью интенсификации теплообмена увеличивают скорость теплоносителей с низким коэффициентом теплоотдачи, для чего теплообменники по теплоносителю, проходящему в трубах, делают двух-, четырех- и многоходовыми, а в межтрубном пространстве устанавливают сегментные или концентрические поперечные перегородки (рис. 1).

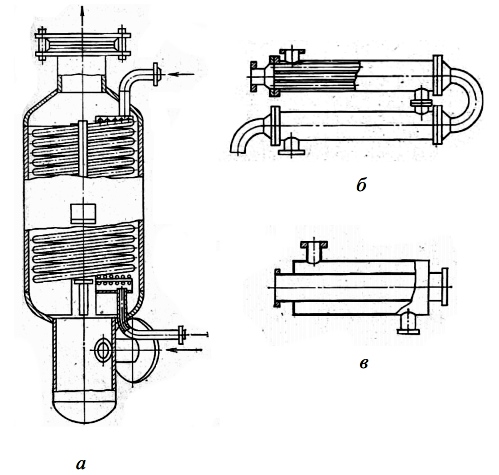

Если перепады давления между греющей и нагреваемой средами в аппарате достигают 10 МПа и более, применяют змеевиковые теплообменники с витыми трубами (рис. 2, а), концы которых вваривают в распределительные коллекторы или в меньшие по размерам, чем в кожухотрубных аппаратах, трубные решетки. Эти аппараты более компактны, а также позволяют обеспечить более высокие скорости и коэффициенты теплоотдачи от теплоносителя, движущегося в трубах, в случае малых его расходов.

Рис. 2. Змеевиковые и секционные рекуперативные теплообменные аппараты: а — с витой трубчатой поверхностью нагрева (змеевиковый); б — секционный; в — «труба в трубе»

Секционные теплообменники (рис. 2, б), как и кожухотрубчатые, применяют в самых различных областях. Они характеризуются меньшим, чем в кожухотрубчатых аппаратах, различием скоростей в межтрубном пространстве и в трубах при равных расходах теплоносителей. Из них удобно подбирать необходимую площадь поверхности нагрева и изменять ее в случае необходимости. Однако у секционных теплообменников велика доля дорогостоящих элементов — трубных решеток, фланцев, переходных камер, калачей, компенсаторов и т. п.; выше расход металла на единицу поверхности нагрева, больше длина пути теплоносителей, а следовательно, больше расход электроэнергии на их прокачку. В случае малых тепловых мощностей секции выполняют по типу теплообменников «труба в трубе», у которых в наружную трубу вставлена единственная внутренняя труба меньшего диаметра (рис. 2, в).

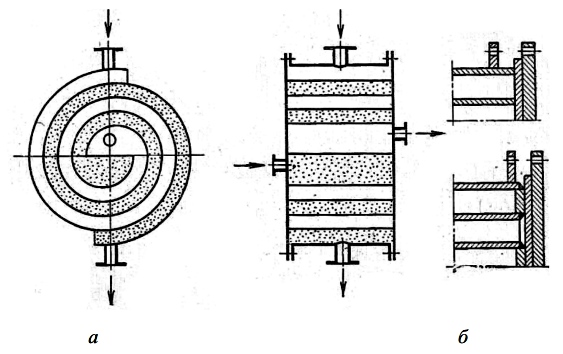

Спиральные теплообменники—аппараты, в которых каналы для теплоносителей образованы двумя свернутыми в спирали на специальном станке листами (рис. 3). Расстояние между ними фиксируется приваренными бобышками или штифтами. В соответствии с ГОСТ 12067—80 навивку спиральных теплообменников производят из рулонной стали шириной от 0,2 до 1,5 м с поверхностями нагрева от 3,2 до 100 м2 при расстоянии между листами от 8 до 12 мм и толщине стенок 2 мм для давления до 0,3 МПа и 3 мм — до 0,6 МПа. Зарубежные фирмы изготовляют специальные теплообменники из рулонного материала (углеродистых и легированных сталей, никеля, титана, алюминия, их сплавов и некоторых других) шириной от 0,1 до 1,8 м, толщиной от 2 до 8 мм при расстоянии между листами от 5 до 25 мм. Поверхности нагрева составляют от 0,5 до 160 м2.

Рис. 3. Спиральный теплообменник: а — принципиальная схема спирального теплообменника; б — способы соединения спиралей с торцевыми крышками

Спиральные теплообменники устанавливают по штуцерам горизонтально и вертикально. Их часто монтируют блоками по два, четыре, восемь аппаратов и применяют для нагревания и охлаждения жидкостей и растворов. Вертикальные аппараты используют также для конденсации чистых паров и паров из парогазовых смесей. В последнем случае на коллекторе для конденсата имеется штуцер для удаления неконденсирующегося газа.

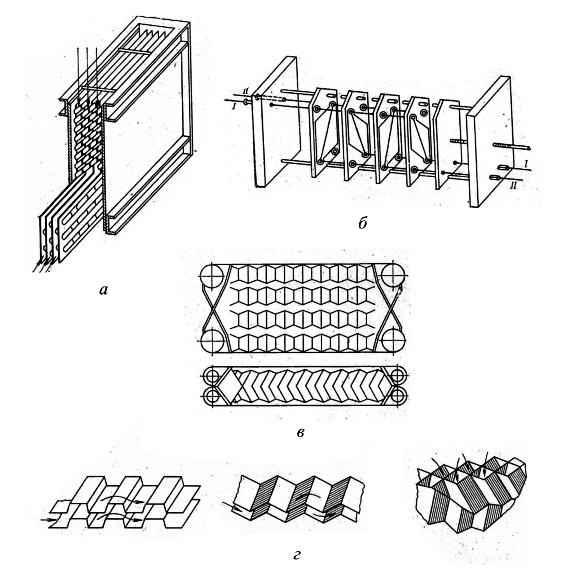

Пластичные теплообменники (рис. 4, а, б) имеют щелевидные каналы, образованные параллельными пластинками. В простейшем случае пластины могут быть плоскими. Для интенсификации теплообмена и повышения компактности пластинам при изготовлении придают различные профили (рис. 4, в, г), а между плоскими пластинами помещают профилированные вставки. Первые профилированные пластины изготовлялись из бронзы фрезерованием и отличались повышенной металлоемкостью и стоимостью. В настоящее время пластины штампуют из листовой стали (углеродистой, оцинкованной, легированной), алюминия, мельхиора, титана и других металлов и сплавов. Толщина пластин — от 0,5 до 2 мм. Поверхность теплообмена одной пластины — от 0,15 до 1,4 м2, расстояние между пластинами — от 2 до 5 мм.

Рис. 4. Пластинчатые теплообменники: а — пластинчатый воздухоподогреватель; б — разборный пластинчатый теплообменник для тепловой обработки жидких сред; в — гофрированные пластины; г — профили каналов между пластинами; I, II — вход и выход теплоносителя

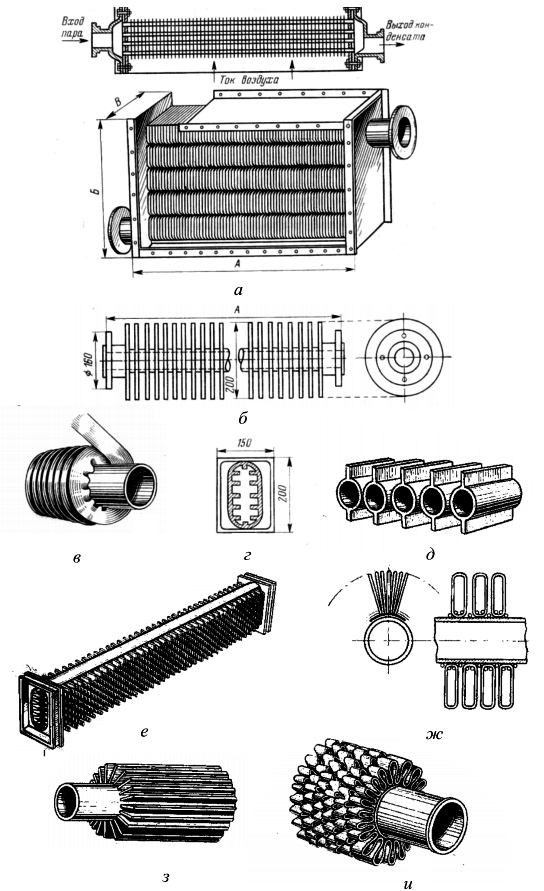

Ребристые теплообменники (рис. 5) применяются в тех случаях, когда коэффициент теплоотдачи для одного из теплоносителей значительно ниже, чем для второго. Поверхность теплообмена со стороны теплоносителя с низким коэффициентом теплоотдачи увеличивают по сравнению с поверхностью теплообмена со стороны другого теплоносителя. Из рис. 5 (е. и) видно, что ребристые теплообменники изготовляют самых различных конструкций. Ребра выполняют поперечными, продольными, в виде игл, спиралей, из витой проволоки и т. д.

Трубы с наружным и внутренним продольным оребрением изготовляют методами литья, сварки, вытяжкой из расплава через фильеру, выдавливанием металла, нагретого до пластического состояния, через матрицу. Для закрепления ребер на трубах и пластинах используют также гальванические покрытия, покраску. Для повышения эффективности ребер их изготовляют из более теплопроводных, чем стальные трубы, материалов: меди, латуни, чаще из алюминия. Однако из-за нарушения контакта между ребром или ребристой рубашкой и стальной несущей трубой биметаллические трубы применяют при температурах не выше 280 °С, трубы с навивным оребрением — до 120 °С; навивные завальцованные в канавку ребра выдерживают температуру до 330 °С, но быстро корродируют у основания в загрязненном воздухе и других агрессивных газах.

Рис. 5. Типы ребристых теплообменников: а — пластинчатый; б — чугунная трубка с круглыми ребрами; в — трубка со спиральным оребрением; г — чугунная трубка с внутренним оребрением; д — плавниковое оребрение трубок; е — чугунная трубка с двухсторонним игольчатым оребрением; ж — проволочное (биспиральное) оребрение трубок; з — продольное оребрение трубок; и — многоребристая трубка

4. Регенеративные теплообменные аппараты

Для повышения эффективности теплотехнологических систем, работающих в широком интервале перепадов температуры между теплоносителями, часто оказывается целесообразным применение регенеративных теплообменных аппаратов.

Регенеративным теплообменным аппаратом называют устройство, в котором передача теплоты от одного теплоносителя к другому происходит с помощью теплоаккумулирующей массы, называемой насадкой. Насадка периодически омывается потоками горячего и холодного теплоносителей. В течение первого периода (периода нагревания насадки) через аппарат пропускают горячий теплоноситель, при этом отдаваемая им теплота расходуется на нагревание насадки. В течение второго периода (периода охлаждения насадки) через аппарат пропускают холодный теплоноситель, который нагревается за счет теплоты, аккумулированной насадкой. Периоды нагревания и охлаждения насадки продолжаются от нескольких минут до нескольких часов.

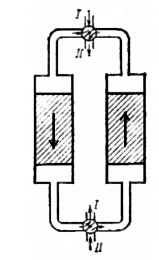

Для осуществления непрерывного процесса теплопередачи от одного теплоносителя к другому необходимы два регенератора: в то время, когда в одном из них происходит охлаждение горячего теплоносителя, в другом нагревается холодный теплоноситель. Затем аппараты переключаются, после чего в каждом из них процесс теплопередачи протекает в обратном направлении. Схема соединения и переключения пары регенераторов приведена на рис. 6.

Рис. 6. Схема регенератора с неподвижной насадкой: I — холодный теплоноситель, II — горячий теплоноситель

Переключение производится поворотом клапанов (шиберов) 1 и 2. Направление движения теплоносителей показано стрелками. Обычно переключение регенераторов производится автоматически через определенные промежутки времени.

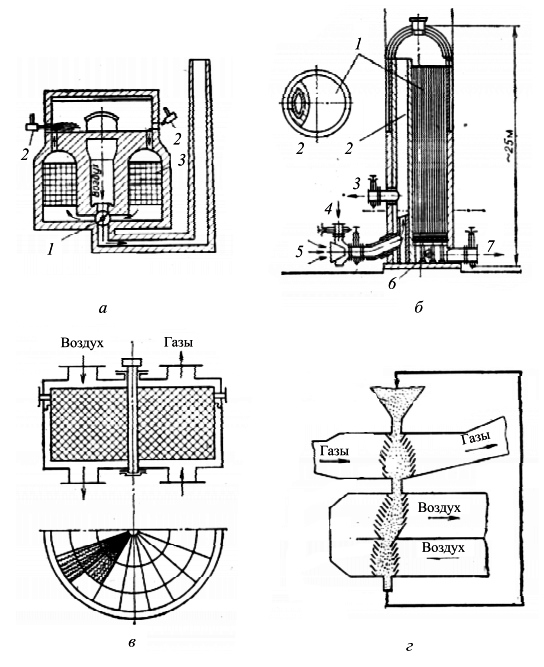

Из применяемых в технике регенераторов можно выделить конструкции аппаратов, работающих в областях высоких, средних и очень низких температур. В металлургической и стеклоплавильной промышленности применяют регенераторы с неподвижной насадкой из огнеупорных кирпичей. Воздухонагреватели доменных печей выделяются своими размерами. Два или несколько совместно работающих таких воздухонагревателя имеют высоту до 50 м и диаметр до 11 м, они могут нагревать до 1300 °С примерно 500 000 м3/ч воздуха. На рис. 7, а представлен продольный разрез воздухонагревателя доменной печи с кирпичной насадкой. В камере сгорания сжигают горючие газы. Продукты сгорания поступают в воздухонагреватель сверху и, двигаясь вниз, нагревают насадку, а сами при этом охлаждаются и выходят снизу. После переключения шибера воздух движется снизу вверх через насадку в обратном направлении и при этом нагревается. Другим примером высокотемпературного регенератора является воздухонагреватель сталеплавильной печи (рис. 7, б). Г азообразное (жидкое) топливо и воздух перед подачей в печь нагреваются за счет теплоты продуктов сгорания.

Рис. 7. Некоторые типы регенераторов: а — схема мартеновской печи с регенераторами: 1 — шибер; 2 — горелки; 3 — насадка; б — воздухоподогреватель доменной печи: 1 — теплоаккумулирующая насадка; 2 — камера сгорания; 3 — выход горячего дутья; 4 — вход воздуха в камеру сгорания; 5 — вход горячего газа; 6 — вход холодного дутья; 7 — уходящие газы; в — регенеративный аппарат системы Юнгстрема; г — схема регенератора с падающей насадкой

Теплообменники, работающие при высоких температурах, обычно изготовляют из огнеупорного кирпича. Недостатками регенераторов с неподвижной кирпичной насадкой являются громоздкость, усложнение эксплуатации, связанное с необходимостью периодических переключений регенераторов, колебания температуры в рабочем пространстве печи, смещение теплоносителей во время переключения шибера.

Для среднетемпературных процессов в технике используют воздухонагреватели непрерывного действия с вращающимся ротором системы Юнгстрема (рис. 7, в). Регенеративные вращающиеся подогреватели (РВП) применяют на электростанциях в качестве воздухонагревателей для использования теплоты дымовых газов, выходящих из котлов. В качестве насадки в них используют плоские или гофрированные металлические листы, прикрепленные к валу. Насадка в виде ротора вращается в вертикальной или горизонтальной плоскости с частотой 3. 6 об./мин и попеременно омывается то горячими газами (при этом нагреваясь), то холодным воздухом (при этом охлаждаясь). Преимуществами РВП перед регенераторами с неподвижной насадкой являются: непрерывный режим работы, практически постоянная средняя температура нагреваемого воздуха, компактность, недостатками — дополнительный расход электроэнергии, сложность конструкции и невозможность герметичного отделения полости нагрева от полости охлаждения, поскольку через них проходит одна и та же вращающаяся насадка.

5. Смесительные теплообменные аппараты

В тепломассообменных аппаратах и установках контактного (смесительного) типа процессы тепло- и массообмена протекают при непосредственном соприкосновении двух и более теплоносителей.

Тепловая производительность контактных аппаратов определяется поверхностью соприкосновения теплоносителей. Поэтому в конструкции аппарата предусматривается разделение потока жидкости на мелкие капли, струи, пленки, а газового потока — на мелкие пузырьки. Передача теплоты в них происходит не только путем кондуктивной теплопередачи, но и путем обмена массой, причем при массопередаче возможен даже переход теплоты от холодного теплоносителя к горячему. Например, при испарении холодной воды в горячем газе теплота испарения переносится от жидкости к газу.

Контактные теплообменники нашли широкое применение для конденсации паров, охлаждения газов водой, нагревания воды газами, охлаждения воды воздухом, мокрой очистки газов и т. п.

По направлению потока массы контактные теплообменники могут быть разделены на две группы:

1) аппараты с конденсацией пара из газовой фазы. При этом происходят осушка и охлаждение газа и нагревание жидкости (конденсаторы, камеры кондиционеров, скрубберы);

2) аппараты с испарением жидкости в потоке газа. При этом увлажнение газа сопровождается его охлаждением и нагреванием жидкости или его нагреванием и охлаждением жидкости (градирни, камеры кондиционеров, скрубберы, распылительные сушилки).

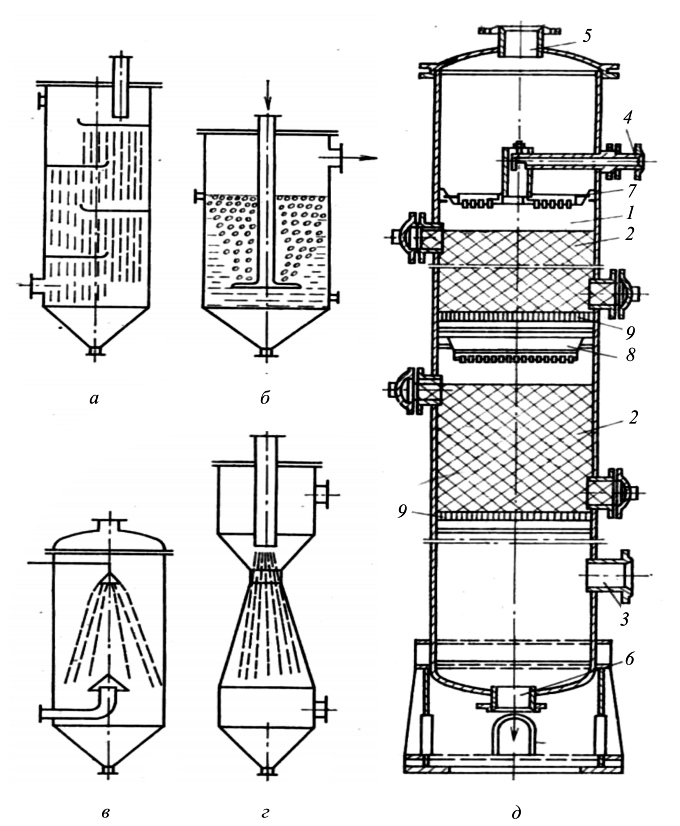

По принципу диспергирования жидкости контактные аппараты могут быть насадочными, каскадными, барботажными, полыми с разбрызгивателями и струйными (рис. 8).

Каскадные (полочные) аппараты применяются преимущественно в качестве конденсаторов смещения (рис. 8, а). В полом вертикальном цилиндре установлены на определенном расстоянии одна от другой (350. 550 мм) плоские перфорированные полки в виде сегментов. Охлаждающая жидкость подается в аппарат на верхнюю полку. Основная масса жидкости вытекает через отверстия в полке тонкими струями, меньшая ее часть переливается через борт на нижележащую полку.

Пар для конденсации подается через патрубок в нижней части конденсатора и движется в аппарате противотоком к охлаждающей жидкости. Жидкость вместе с конденсатом выводится через нижний патрубок аппарата и барометрическую трубу, а воздух отсасывается через верхний патрубок вакуум-насосом. Кроме сегментных полок в барометрических конденсаторах применяются кольцевые, конические и иной формы полки.

Барботажные аппараты (рис. 8, б) отличаются простотой конструкции, их применяют для нагревания воды паром, выпаривания агрессивных жидкостей и растворов, содержащих шламы, взвеси и кристаллизующиеся соли, горячими газами и продуктами сгорания топлива. Принцип работы барботажных подогревателей и испарителей состоит в том, что перегретый паp или горячие газы, поступающие в погруженные барботеры, диспергируются в пузырьки, которые при всплытии отдают теплоту жидкости и одновременно насыщаются водяным паром. чем больше пузырьков образуется в растворе, тем лучше структура барботажного слоя и тем больше межфазная поверхность. Структура барботажного слоя зависит от размеров газовых пузырьков и режима их движения.

Рис. 8. Виды смесительных теплообменников: а — каскадный теплообменник; б —барботажный; в — полый с разбрызгивателем; г — струйный; д — насадочная колонна: 1 — контактная камера; 2 — насадка; 3 — штуцер для входа газа; 4 — патрубок для подачи жидкости; 5 — штуцер для удаления газа; 6 — спускной штуцер для жидкости; 7 — распылительное устройство; 8 — распределительная тарелка; 9 — решетка

Полые контактные теплообменники (с разбрызгивателями) нашли применение при конденсации паров, охлаждении, сушке и увлажнении газов, упаривании и сушке растворов, нагревании воды и др. На рис. 8, в показана схема контактного водонагревательного теплообменника.

Струйные (эжекторные аппараты) применяются редко и только для конденсации паров. На рис. 8, г показана схема такого конденсатора.

Конструктивно смесительные теплообменные аппараты выполняются в виде колонн из материалов, устойчивых к воздействию обрабатываемых веществ, и рассчитываются на соответствующее рабочее давление. Насадочные и полые аппараты чаще всего изготовляются железобетонными или кирпичными. Каскадные, барботажные и струйные аппараты выполняются из металла. Высота колонн обычно в несколько раз превышает их поперечное сечение.

Каждому типу контактного устройства свойственны особенности, которые следует учитывать при выборе аппарата.