Sls печать что это

SLS печать (Selective Laser Sintering)- селективное лазерное спекание

Введение в SLS печать (Selective Laser Sintering). Это небольшое, но достаточно четкое руководство по SLS 3д печати.

Что такое SLS печать (Selective Laser Sintering)?

SLS печать — селективное лазерное спекание. Это процесс аддитивного производства, принадлежащий семейству Fusion Powder Bed Fusion. В SLS лазер избирательно спекает частицы порошка полимера, склеивая их вместе и создавая слой за слоем.

Материалы, используемые в SLS, представляют собой термопластичные полимеры, которые имеют гранулированную форму.

SLS печать используется как для создания прототипов функциональных полимерных компонентов, так и для небольших производственных циклов.

Поскольку предлагает очень высокую свободу проектирования, высокую точность и производит детали с хорошими и стабильными механическими свойствами. В отличие, например, от FDM или SLA.

Возможности технологии могут быть использованы в полной мере, только если дизайнер принимает во внимание ее основные преимущества и ограничения.

SLS 3d-печать — процесс

SLS 3d-печать — процесс устанавливается производителем станка. Используемая высота слоя по умолчанию составляет 100-120 мкм.

Основным преимуществом SLS является то, что он не нуждается в опорных структурах. Не спечённый порошок обеспечивает детали всей необходимой поддержкой. В результате SLS можно использовать для создания геометрий произвольной формы. Которые невозможно изготовить любым другим способом.

При печати с использованием SLS очень важно использовать весь объем сборки. Особенно для мелкосерийного производства. Для печати на лоток заданной высоты требуется примерно одинаковое время. Независимо от количества содержащихся в нем деталей.

Лазерное сканирование происходит очень быстро. В результате машина циклически проходит одинаковое количество слоев.

Упаковка бункера может повлиять на сроки выполнения небольших заказов. Так как операторы ждут, пока бункер не будет заполнен, прежде чем начнут печать.

SLS печать — адгезия слоя

В SLS прочность сцепления между слоями превосходна. В результате напечатанные детали SLS обладают почти изотропными механическими свойствами.

Детали SLS имеют превосходную прочность на разрыв и модуль упругости, сравнимые с объемным материалом. Но являются более хрупкими (их удлинение при разрыве намного ниже). Это связано с внутренней пористостью конечной части.

Типичная деталь SLS имеет пористость около 30%.

Пористость придает деталям SLS характерную зернистую поверхность. В результате детали SLS могут впитывать воду. Например, поэтому они могут быть легко окрашены в горячей ванне в различные цвета. А также требуют специальной обработки, если они используются во влажной среде.

Окрашенные детали SLS могут быть в нескольких цветах. Их пористость делает их идеальными для окрашивания в горячей ванне.

SLS печать — усадка и деформация

Детали SLS подвержены усадке и деформации. При остывании вновь спеченного слоя его размеры уменьшаются. В результате накапливаются внутренние напряжения, вытягивая нижележащий слой вверх.

Большие плоские поверхности наиболее склонны к деформации. Эта проблема смягчается путем вертикальной ориентации детали в сборочной платформе. Но лучше всего уменьшить ее объем за счет минимизации толщины плоских участков и введения вырезов в конструкцию. Эта стратегия также уменьшит общую стоимость детали, так как используется меньше материала.

Чрезмерное спекание

Чрезмерное спекание происходит, когда лучистое тепло плавит спеченный порошок вокруг объекта. Это может привести к потере деталей в небольших объектах. Таких как прорези и отверстия.

Перекрытие зависит как от размера элемента, так и от толщины стенки. Например, прорезь шириной 0,5 мм или отверстие диаметром 1 мм будет успешно напечатаем на стене толщиной 2 мм. Но эти особенности исчезнут, если толщина стенки будет 4 мм или больше.

Как правило, слоты шириной более 0,8 мм и отверстия диаметром более 2 мм можно печатать в SLS, не опасаясь чрезмерного спекания.

Удаление порошка

Детали с полыми секциями печатаются легко и точно. Поскольку SLS не требует вспомогательных материалов.

Полые секции уменьшают вес и стоимость детали, так как используется меньше материала. Эвакуационные отверстия необходимы для удаления не спеченного порошка с внутренних частей компонента.

Рекомендуется добавить в вашу конструкцию как минимум 2 выпускных отверстия диаметром не менее 5 мм.

Если требуется высокая жесткость, детали должны быть напечатаны полностью сплошными. Но альтернатива состоит в том, чтобы сделать полую конструкцию, исключающую выходные отверстия.

Таким образом, плотно упакованный порошок будет захвачен в детали. В результате увеличивая его массу. А также обеспечивая некоторую дополнительную защиту от механических нагрузок, не влияя на время сборки.

Внутренняя сотовая структура решетки может быть добавлена к полой внутренней части. Аналогично узорам заполнения, используемым в FDM. Чтобы дополнительно увеличить жесткость компонента. Выдавливание детали таким способом также может уменьшить деформацию.

Общие материалы SLS

Наиболее широко используемым материалом SLS является полиамид 12 (PA 12), также известный как нейлон 12. Цена за килограмм порошка PA 12 составляет примерно 50-60 долларов. Другие технические термопласты, такие как PA 11 и PEEK, также доступны. Но не так широко используются.

Порошок полиамида может быть заполнен различными добавками для улучшения механического и термического поведения получаемой детали SLS. Такими как углеродные волокна, стекловолокно или алюминий. Материалы, заполненные добавками, обычно являются более хрупкими и могут обладать сильной анизотропией.

SLS печать — постобработка

SLS печать производит детали с порошкообразной, зернистой поверхностью, которая легко окрашивается. Внешний вид напечатанных деталей SLS улучшается до очень высокого стандарта с использованием различных методов последующей обработки. Таких как полировка носителя, крашение, окраска распылением и лакировка.

Их функциональность также может быть улучшена путем нанесения водонепроницаемого покрытия или металлического покрытия.

Преимущества и ограничения SLS

Ключевые преимущества и недостатки технологии приведем ниже.

Детали SLS обладают хорошими, изотропными механическими свойствами. Это делает их идеальными для функциональных деталей и прототипов.

SLS не требует поддержки. В результате проекты со сложной геометрией легко производить.

Производственные возможности SLS превосходны для мелкого и среднего серийного производства.

В настоящее время широко доступны только промышленные системы SLS. Поэтому время выполнения заказа больше, чем у других технологий 3D-печати. Например, таких как FDM и SLA.

Детали SLS имеют зернистую поверхность и внутреннюю пористость. Они могут потребовать последующей обработки, если требуется гладкая поверхность или водонепроницаемость.

SLS не может точно печатать большие плоские поверхности и маленькие отверстия. Так как они подвержены деформации и перекосу.

SLS может производить функциональные детали из широкого спектра инженерных пластиков. Чаще всего из нейлона (PA12).

Типичный объем сборки системы SLS составляет 300 х 300 х 300 мм.

Детали SLS демонстрируют хорошие механические свойства и изотропное поведение. Для компонентов с особыми требованиями доступны порошки PA с наполнителем.

Все новости в наших группах: вконтакте, twitter, facebook

Библия 3D-печати: базовые принципы технологии SLS

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

От редакции: предлагаем первую статью из цикла, посвященного технологии 3D-печати методом селективного лазерного спекания полимерных порошков (SLS). Материал подготовлен московской инженерно-производственной компанией Can Touch, эксплуатирующей SLS 3D-принтер EOS Formiga P100, и публикуется с разрешения авторов.

SLS (Selective Laser Sintering, селективное лазерное спекание) — технология аддитивного производства, основанная на послойном спекании частиц полимерного порошка с помощью лазерного излучения. Технология достаточно опасна (мы расскажем об этом подробнее), но освоившим открывается широчайший горизонт возможностей. Основное преимущество SLS — обеспечение прекрасных механических свойств готовых изделий. Изделия получаются чрезвычайно прочными, с высокой детализацией и качеством построения поверхностей. Другой весомый плюс — SLS-печать практически безотходна, поскольку неиспользованный для выращивания деталей порошок частично смешивается с новыми порциями материала и возвращается в работу (этот процесс носит название «регенерация»), а частично — отправляется на переработку.

Основной принцип работы SLS 3D-принтера заключается в спекании полимерного порошка лазерным лучом. Предварительно нагретый порошок кратковременно облучается лазером и спекается с уже затвердевшими частицами, которые находятся в нижележащем слое. Управляя параметрами этого процесса можно добиваться нужной остаточной пористости и плотности полученной детали. При этом компания-производитель (мы будем рассматривать продукты немецкой компании EOS GmbH) предоставляет владельцам SLS-машин оригинальные наборы параметров, идеально подобранные под используемые материалы и прошедшие тщательную оптимизацию. Для производства деталей с разными свойствами компания предоставляет специальные наборы параметров (Part Property Profile или PPP), которые гарантируют, что напечатанные с их применением детали будут иметь одинаковые характеристики независимо от того, на какой машине их вырастили. Все наборы PPP-параметров имеют номера версий, поскольку EOS ведет их непрерывную оптимизацию.

Основные плюсы и некоторые минусы технологии SLS

Фазы 3D-печати по технологии SLS

Важно! SLS-машина достаточно сложна и представляет собой серьезную опасность, поэтому к управлению допускается только персонал, обученный в компании EOS, а работать с установленным в ней лазером 4-го класса опасности и вовсе допускаются только специалисты компании-производителя.

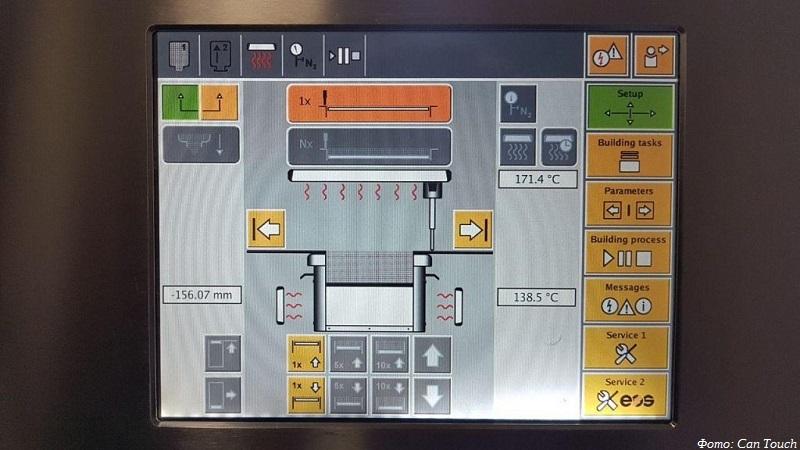

Рассмотрим все этапы выращивания объекта по технологии SLS на примере превосходного 3D-принтера EOS Formiga P100 — мы пользуемся именно им.

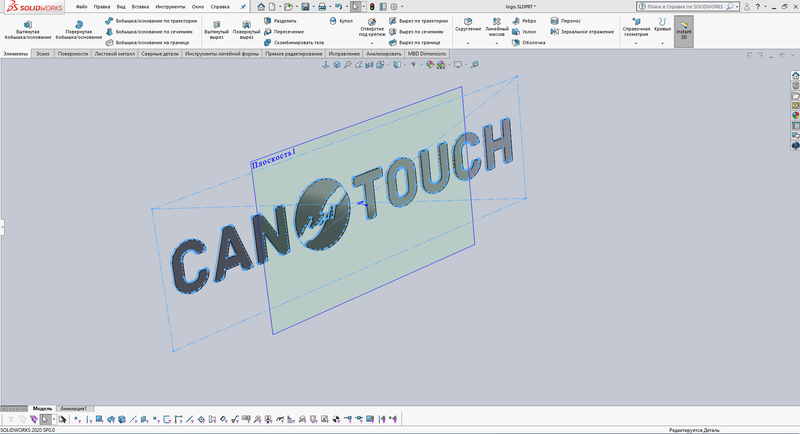

Создаем модель будущей детали в CAD (или получаем ее иными способами, например 3D-сканированием) — это стандартная процедура для любых современных инженерных разработок. На выходе получаем файл в формате STL с трехмерной геометрией нужных нам деталей.

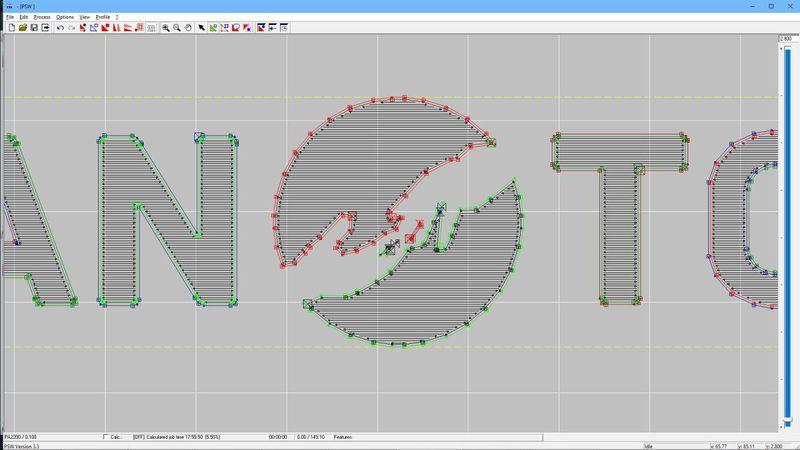

Проводим позиционирование и нарезку модели. Это делается в специальных проприетарных программах производителей SLS-машин (в случае техники EOS это ПО RP-Tools). На этом этапе мы размещаем модели деталей в рабочем объеме машины так, чтобы оптимально использовать всю зону построения. Это позволяет свести к минимуму время выращивания и расход порошка. Здесь же мы задаем параметры экспонирования, с помощью которых можно влиять на характеристики будущих деталей. Например, менять их прочность, пористость и качество поверхности. На выходе получаем пакет файлов в формате SLI.

Создаем задание построения и переносим его в машину. В программе Desktop-PSW от компании EOS файлы SLI упаковываются в задание построения и передаются в контроллер SLS 3D-принтера. Все, на этом программная часть работы закончена.

Устанавливаем сменный бак («чембер» от английского «chamber» — камера). В нем происходит процесс выращивания, и в конце работы именно в нем будут находиться готовые детали.

Наполняем резервуары порошком и «стелим постель» — настилаем слой свежего порошка на подвижной платформе рабочей камеры, когда она находится в верхнем положении. Занимательный факт: вертикальные подаватели для порошка наверху SLS-машины целиком напечатаны… на такой же SLS-машине. И таких деталей в ее конструкции целое множество.

Прогреваем машину: на этом этапе температура в камере построения должна достичь 160 градусов Цельсия. Это необходимо, чтобы прогреть рабочую зону, а также всю машину, ее компоненты и находящийся в ней порошок. На предварительный прогрев машины уходит примерно два часа. Этот этап называется Warm Up Phase.

Выбираем задание в машине. Интерфейс SLS-машины предельно эргономичен и умещается буквально в десять кнопок. На время 3D-печати камера построения заполняется азотом, чтобы охлаждать оптическую систему линзы, а также ликвидировать влияние кислорода на полимерный порошок.

Ведем мониторинг процесса 3D-печати. Выращивание детали может занимать много часов, и большую часть этого времени никакого контроля за процессом не требуется, но SLS-машина уязвима к сбоям из-за попадания мусора (например, волосков) в рабочую камеру. Поэтому, время от времени следует проверять как идут дела. Но мы существенно оптимизировали эту процедуру: так как в машине не предусмотрен удаленный доступ к программному обеспечению, наши специалисты разработали роботизированную механику для остановки процесса в случае сбоя.

Завершение работы машины и распаковка деталей

Даем SLS 3D-принтеру и напечатанным деталям остыть естественным путем — распаковка камеры проводится только при падении ее температуры ниже 60 градусов Цельсия. Важный момент: по технологии EOS время остывания должно быть не меньше времени печати.

При остывании выращенные детали сжимаются и искривляются. Это вызвано разницей температур в отдельных частях объекта и их неравномерным остыванием.

В связи с этим необходимо придерживаться нескольких правил:

Распаковываем напечатанные детали. Большим преимуществом технологии SLS является то, что для выращенных с ее применением объектов не требуются поддерживающие структуры, которые после печати станут отходами. Детали просто извлекаются из бака, чистятся щеткой и отправляются в дробеструйную машину, где обрабатываются стеклянной дробью. Отсюда они отправятся на дальнейшие этапы производства.

Переработка неиспользованного порошка

Просеиваем отработанный порошок, добавляем порцию свежего материала, смешиваем. Полимерный порошок для SLS 3D-принтеров достаточно дорог, и это минус. Но его свойства можно восстановить добавлением свежего порошка, и это большой плюс. Этот процесс полностью отработан и заложен в основу технологии EOS: можно быть уверенными, что свойства деталей от использования восстановленного порошка не страдают.

Однако и здесь есть важный нюанс: неправильное смешивание порошков ведет к тому, что в напечатанном изделии появляются светлые и темные полосы, морщины (так называемая «апельсиновая корка»), образуются области с переменной плотностью. Чтобы этого не происходило, необходимо четко соблюдать рекомендованные производителем процедуры смешивания.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.Полный обзор технологии селективного лазерного спекания в 3D-печати

В чем суть метода SLS-3D-печати?

Селективное лазерное спекание — это способ производства, при котором лазерный луч спекает порошковые полимеры в прочное изделие.

SLS-печать пользуется популярностью уже много лет, так как имеет много преимуществ:

Последние годы SLS-3D-печать вышла за рамки высокотехнологичных областей и стала более доступной.

Знакомьтесь, инновационный 3D-принтер Fuse 1 на базе метода селективного лазерного спекания.

Принцип технологии

2 этап. Напечатанные модели должны некоторое время оставаться в камере для остывания. В противном случае, возможна потеря некоторых механических характеристик и даже изменение формы изделия.

Для того, чтобы сгладить небольшую зернистость, модели рекомендуют подвергать струйной или галтовочной обработке. Деталь изготовлена на Fuse 1.

Так как при SLS-печати не требуется создания поддержек (их функцию выполняет неспекшийся материал), технология становится отличным инструментом для изготовления деталей сложной геометрической формы.

Как возникло селективное лазерное спекание

Технология появилась в восьмидесятые годы прошлого столетия в Америке. Авторами были доктора Техасского университета Карл Деккард и Джо Биман. С момента изобретения метода постепенно расширялся спектр рабочих материалов. Сейчас при помощи SLS-3D-печати создают пластмассовые, керамические, металлические, стеклянные изделия с разных набором механических характеристик.

Метод имеет две разновидности:

Еще несколько лет назад такая печать была доступна только для узкого круга предприятий. Однако сегодня, благодаря современным разработкам, SLS-производство становится не менее доступным, чем привычные аддитивные методы, например FDM и SLA.

Отличия SLS-3D-принтеров

Все 3D-принтеры, использующие SLS-метод, работают по принципу, описанному выше. Они различаются размером рабочей камеры, типом и мощностью лазера, некоторыми конструктивными особенностями.

Промышленные модели

Как мы уже писали выше, многие годы селективное лазерное спекание было рабочей технологий производственных гигант.

Помимо высокой стоимости, устройства имеют ряд требований для организации рабочего процесса.

Чтобы не допустить окисления и разрушения материала лазером, требуется инертная среда, соответственно специальное оборудование.

Также необходимо электроснабжение промышленной мощности, системы вентиляции, кондиционирования, отопления и площадь для размещения оборудования минимум десять квадратных метров.

Революционный Fuse 1

В последние годы производители начали предлагать более бюджетные SLS-3D-принтеры. Однако они были несовершенными: страдало качество изделий, не было готовых решений для простой постобработки.

В модели задействован 1 лазер, материал нагревается быстрее, поэтому не требуется подача газа в камеру и профессиональная вентиляция.

Принтер может получать питание от стандартной электросети за счет меньшей потребности в электроэнергии по сравнению с промышленными образцами предыдущего поколения.

Разработчики создали уникальную технологию Surface Armor, которая сейчас находится в процессе получения патента. Ее преимущество в создании полуспекшейся оболочки, задача которой поддерживать равномерный подогрев зоны вокруг печатающихся объектов для формирования высококачественной поверхности и лучших механических свойств.

Рабочий объем Fuse 1 немного уступает традиционным SLS-принтерам, но устройство выигрывает в цене, компактности и простоте использования.

Сравнение 3D-принтеров с технологией SLS

Материалы для SLS-3D-печати

устойчивость к воздействию УФ-лучей и других агрессивных факторов внешней среды;

Благодаря этому набору свойств из нейлонового порошка печатают прототипы и рабочие изделия.

Из Nylon 11 Powder изготавливают изделий с повышенным коэффициентом пластичности и износостойкости.

Свойства нейлона в 3D-печати

Nylon 11 и 12 — однокомпонентные материалы. Для изготовления ряда моделей используют порошки, состоящие из 2 компонентов. Для придания изделиям специфических характеристик, например повышенной гибкости, прочности и других созданы нейлоновые материалы с добавлением углерода, стекла, алюминида.

Этапы SLS-3D-печати

1. Проектирование и подготовка файла

Для создания проекта можно использовать любую САПР, файл полученный при сканировании. Все ПО, на базе которых работают SLS-3D-принтеры, дают возможность нарезать модель на слои, оценить время печати, расположить объекты в заданном порядке, настроить параметры печати. После подготовки программное обеспечение передает команды печатающему устройству через кабель или по беспроводному соединению.

2. Подготовка принтера

Подготовительные работы зависят от модели принтера. Машины предыдущего поколения требуют специальной подготовки для работы и ТО.

Производители Fuse 1 существенно упростили печать на базе SLS-технологии.

3. Печать

После подготовительных работ можно начинать процесс. Сложность задачи определяет время печати: от пары часов до нескольких суток.

После окончания печати модели нужно оставить в камере для остывания, чтобы избежать потери формы и зафиксировать механические характеристики. Для следующего рабочего цикла можно использовать сменную камеру построения.

4. Восстановление и постобработка

Финальные процессы занимают немного времени, так как SLS-технология не предполагает использования поддержек, а значит и временных затрат на их удаление.

Остывшие модели извлекают из камеры, очищают от остаточного порошка.

Затем порошок просеивают и перерабатывают для дальнейшего использования. Свойства материала немного снижаются, поэтому для следующих циклов печати применяют смесь нового и старого порошка.

5. Дополнительная постобработка

Очищенные модели можно сразу использовать. Но для разных проектов может потребоваться дополнительная обработка изделий. Например, для удаления зернистости с поверхности производитель рекомендуют галтовочную или струйную обработку.

При необходимости изменить другие параметры, например цвет, водонепроницаемость, электропроводность, изделия можно покрывать различными составами.

Основные преимущества метода:

расширение инженерных возможностей.

Удобство проектирования

3D-печать на базе SLS не нуждается в формировании поддержек, в отличие от ряда других способов печати, как например FDM, SLA.

Поэтому SLS-принтеры позволяют изготавливать детали сложной конфигурации, с выступающими элементами, внутренними отверстиями и другими особенностями.

Особенностью SLS-печати стала возможность создания как прототипов, так и рабочих изделий. Раньше при проектировании инженеры исходили из того, что конечные изделия будут изготавливать традиционными методами. Сейчас селективное лазерное спекание расширяет возможности производства. Модели, которые невозможно создать при помощи привычных технологий, можно печатать на SLS-3D-принтерах.

Высокая производительность и эффективность

Лазеры значительно мощнее и точнее, чем рабочие элементы устройств в принтерах другого типа, например FDM. SLS- самый быстрый метод аддитивного производства прототипов и функциональных изделий. Он позволяет печать несколько изделий за один цикл. ПО помогает расположить на платформе модели максимально близко.

Модели в камере построения можно располагать с минимальным зазором.

Надежные материалы для функциональных моделей

Нейлон и его композиты доказывали свою высокую эффективность на протяжении многих лет. Спеченный нейлоновый порошок превращается в изделия с почти 100% плотностью. А механические свойства напечатанных моделей не уступают свойствам изделий, созданных по технологии литья под давлением.

3D-печатные изделия из нейлона более долговечны, чем пластмассовые, вылитые под давлением или изготовленные по других технологиям 3D-печати.

Низкая себестоимость моделей

В себестоимость входят затраты на оборудование, сырье и оплату труда.

Затраты на оборудование. Чем больше продукции напечатает устройство за весь срок эксплуатации, тем меньше затрат ложится на каждую единицу. А значит, чем выше производительность, тем ниже стоимость владения устройством в пересчете на единицу продукции.

Среди всех существующих 3D-принтеров SLS-принтеры самые быстрые и высокопроизводительные. Высокую скорость обеспечивают несколько особенностей машин:

быстрая работа лазеров;

возможность компактного размещения в рабочей области нескольких моделей;

сокращенный срок постобработки за счет отсутствия поддержек.

Сырье. Если другие технологии, как правило, используют специализированное сырье, SLS-печать базируется преимущественно на нейлоне, одном из самых бюджетных материалов для трехмерной печати. Если принять во внимание возможность переработки использованного порошка, становится понятным, почему нейлон один из самых экономичных видов сырья.

Трудозатраты. Ручной труд сведен к минимуму за счет простой постобработки. Поэтому в сравнении с другими технологиями, SLS экономит затраты на оплату труда.

Покупка SLS-3D-принтера обойдется дороже, чем приобретение других машин.Однако, инвестиции возвращаются быстрее, чем при покупки более дешевых устройств за счет существенного снижения себестоимости выпускаемой продукции.

Если в бизнесе потребность в трехмерной печати возникает редко, зачастую привлекают аутсорсинговые компании, но это влечет за собой увеличение финансовых и временных затрат.

Уменьшение сроков проектирования

Благодаря долгому сроку службы изделий из нейлона и невысокой себестоимости печати, селективное лазерное спекание подходит для производства объектов сложной формы, небольших партий товара. Метод часто становится экономически более выгодным, чем традиционные способы производства (например, литье под давлением).

Применение 3D-печати по технологии SLS

Метод помогает сократить сроки проектирования, выхода на рынок нового товара или создания партий по индивидуальном заказу. Область применения технологии постоянно расширяется. На сегодняшний день она отлично зарекомендовала себя в медицине, на производстве и в проектировании.

Проектирование

Облегчает процесс создания новых продуктов: от первого прототипа до готового функционального изделия. Преимущества: сокращение сроков проектирования, возможность тестирования прототипов в рабочих условиях.

Производство

Позволяет быстро вносить изменения в существующие товары, исходя из потребностей рынка. Преимущества:

Массовое и мелкосерийное изготовление продуктов с индивидуальными характеристиками.

Надежность и прочность готовой продукции.

Медицина

Возможность самостоятельно изготавливать изделия медицинского назначения по индивидуальному заказу. Преимущества:

Широкий спектр применения: от хирургических инструментов до протезов конечностей.

Биосовместимость материала Nylon 12 позволяет стерилизовать модели и использовать конечным потребителем.

Компания Formlabs открыла широкие возможности для проектирования и производства продукции компаниям небольшого масштаба. Fuse 1 позволяет создавать изделия из высококачественного сырья по самой выгодной себестоимости.