Total sediment potential что это

Зарубежные стандарты на топливо

Распространение получили стандарты, разработанные организациями: ISO –International Organisation for Standardisation (Международная организация по стандартизации); CIMAC – International Council on Combustion engines (Международный совет по двигателям внутреннего сгорания); BSI – British Standards Institution (Британский институт стандартов).

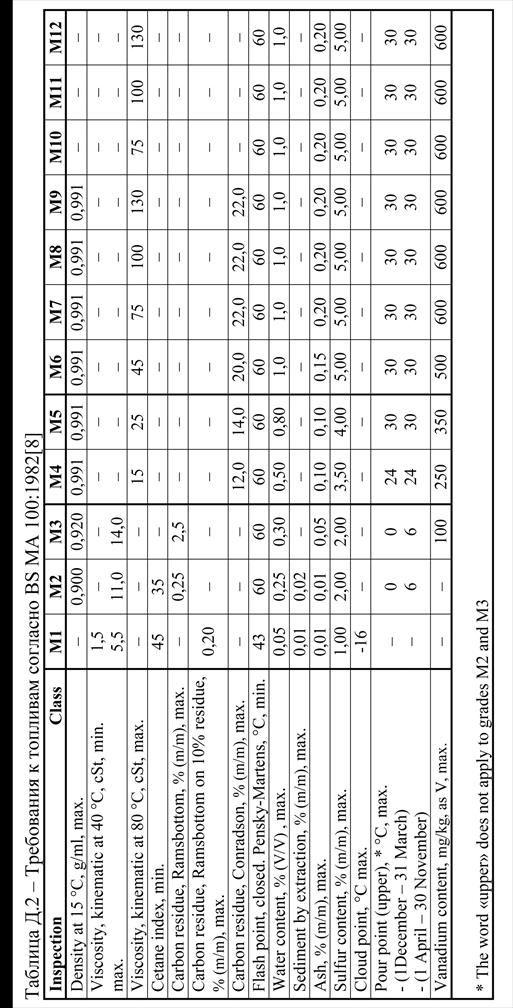

До 1982 года не существовало международных технический условий, отражающих специфические требования к топливам для СЭУ. Международная Организация по Стандартизации (ISO) признала, что для создания международного стандарта по топливу потребуются годы. Поэтому, первой попыткой внедрения международных технических условий на судовые топлива стала разработка Британским институтом стандартов (BSI) технических условий, подготовленных в начале 1981 года и официально опубликованных как стандарт BS MA 100:1982. В середине 1980-х он стал ориентиром при выборе топлив, как для поставщиков, так и для заказчиков [8]. В соответствии с техническими условиями BS MA 100:1982 маловязкие судовые топлива представлены тремя классами: М1, М2, М3; средневязкие относятся к классам М4, М5; высоковязкие включают классы М6…М12 (таблица Д.2).

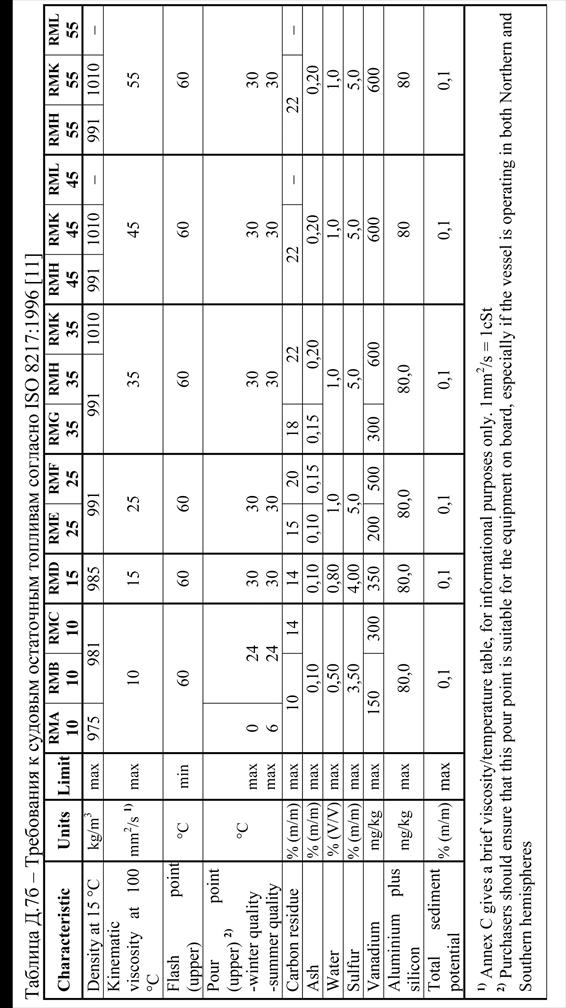

В соответствии с этими техническими условиями, дистиллятные топлива разделены на четыре класса: DMX (Distillate Marine), DMA, DMB, DMC. Средневязкие топлива представлены классами RMA10 (Residual Marine), RMB10, RMC10. Высоковязкие включают классы RMD15, RME25, RMF25, RMG25, RMH35, RMK35, RMH45, RMK45, RMH55 (цифра в обозначении соответствует кинематической вязкости в сСт при 100 °C).

Несмотря на введение в действие технических условий ISO 8217, в международной практике распространены и другие, ранее сложившиеся обозначения средне- и высоковязких топлив: IFO 30; IFO 180; IFO 380 и т.д., в которых цифровое обозначение соответствует значению кинематической вязкости в сСт при 50 °C. Согласно классификации Shell Marine Fuel Specifications, 1986 года, по основному назначению судовые топлива разделяют на следующие группы [9]:

– морской газойль MGO (Marine Gas Oil);

– морское дизельное топливо MDO (Marine Diesel Oil);

– вязкие топлива IFO, TFO (Intermediate Fuel Oil, Thin Fuel Oil);

– высоковязкие топлива HFO, RFO (Heavy Fuel Oil, Residual Fuel Oil);

– бункерные мазуты BFO (Bunker Fuel Oil).

Топлива разных классов имеют разную стоимость: топлива классов MGO и MDO высокую; тяжелые топлива HFO – относительно низкую. Пределы ценовых диапазонов разнообразны и зависят от страны и порта бункеровки [10].

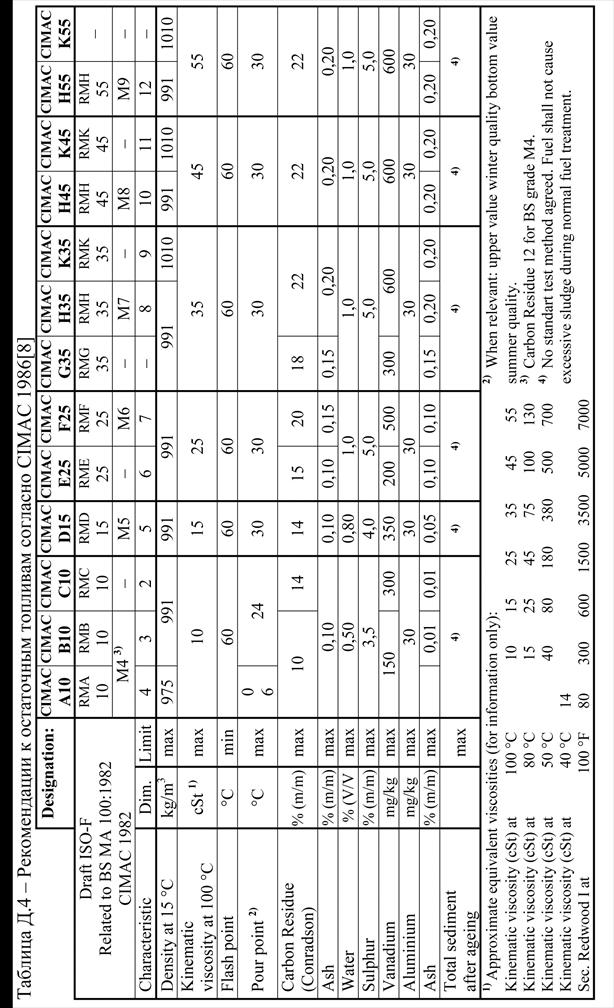

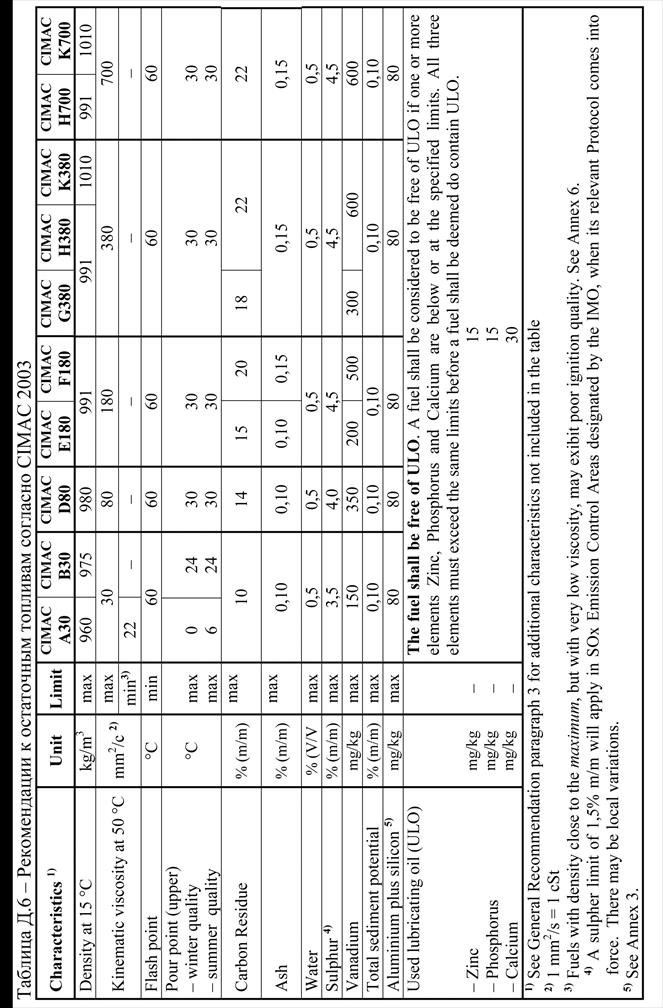

Другими широко применяемыми техническими условиями для тяжелых топлив являются требования Международного совета по двигателям внутреннего сгорания (CIMAC). Рекомендации CIMAC были изданы и введены окончательной второй (первая редакция 1982 года) редакцией 1986 года (таблица Д.4). Они отличаются от технических условий ISO 8217 ужесточением ряда параметров и введением дополнительных характеристик. В соответствии с этими техническими условиями, дистиллятные топлива представлены классами DX, DA, DB, DC, средневязкие остаточные – классами A10, B10, C10, D15, высоковязкие остаточные топлива – классами E25, F25, G35, H35, K35, H45, K45, H55.

В 1989 году Британский институт стандартов заменил BS MA 100:1982 на новый стандарт BS MA 100:1989, который был идентичен по техническим требованиям международному стандарту ISO 8217:1987.

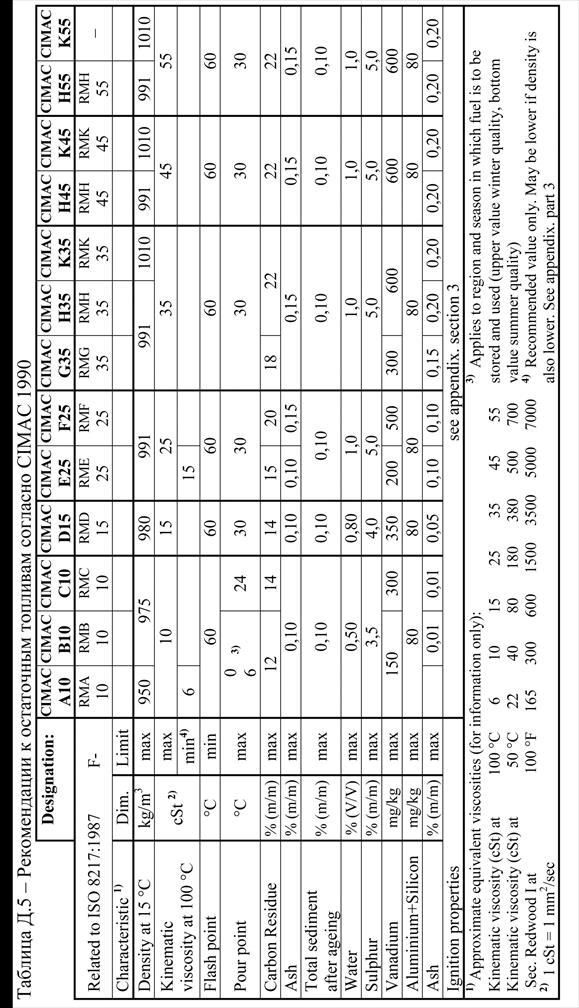

В 1990 году CIMAC издал третью редакцию (таблица Д.5) своих рекомендаций относительно технических условий на топливо для дизельных двигателей. Последующие редакции стандартов приведены в таблице Д.1.

Таблица Д.1 – Топливные стандарты и редакции, опубликованные

| Организация | ||

| ISO | CIMAC | BSI |

| ISO 8217:1987 (I edition), (таблица Д.3) | CIMAC 1982 (I ed.) | BS MA 100:1982, (таблица Д.2) |

| ISO 8217:1996 (II ed.) (таблица Д.7) | CIMAC 1986 (II ed.) (таблица Д.4) | BS MA 100:1989 (ISO 8217:1987) |

| ISO 8217:2005 (III ed.) (таблица Д.8) | CIMAC 1990 (III ed.) (таблица Д.5) | BS MA 100:1996 (ISO 8217:1996) |

| ISO 8217:2010 (IV ed.) (таблица Д.9) | CIMAC 2003 (IV ed.) (таблица Д.6) | BS MA 100:2005 (ISO 8217:2005) |

| ISO 8217:2010 (IV ed.) +поправки (2011) | ||

| ISO 8217:2012 (V ed.) |

Таблица Д.3а – Требования к судовым дистиллятным топливам

согласно ISO 8217:1987[8]

| Characteristic | Unit | Limit | Category ISO-F | |||

| DMX | DMA | DMB | DMC | |||

| Density at 15 °C | kg/m 3 | max. | – | 890,0 | 900,0 | 920,0 |

| Viscosity at 40 °C | mm 2 /s | min. max. | 1,40 5,50 | 1,50 6,00 | – 11,0 | – 14,0 |

| Flash point | °C | min. | ||||

| Pour point (upper) – winter quality – summer quality | °C | max. max. | – – | -6 | ||

| Cloud point | °C | max. | -16 | – | – | – |

| Sulfur | % (m/m) | max. | 1,00 | 1,50 | 2,00 | 2,00 |

| Cetane index | – | min. | – | |||

| Carbon residue on 10% (V/V) distillation bottoms Carbon residue | % (m/m) % (m/m) | max. max. | 0,20 – | 0,20 – | – 0,25 | – 2,50 |

| Ash | % (m/m) | max. | 0,01 | 0,01 | 0,01 | 0,05 |

| Appearance | – | – | Visual | – | – | |

| Sediment | % (m/m) | max. | – | – | 0,07 | – |

| Total existent sediment | % (m/m) | max. | – | – | – | 0,10 |

| Water | % (V/V) | max. | – | – | 0,30 | 0,30 |

| Vanadium | mg/kg | max. | – | – | – | |

| Aluminium | mg/kg | max. | – | – | – | – |

Таблица Д.7а – Требования к судовым дистиллятным топливам

согласно ISO 8217:1996 [11]

Таблица Д.8а – Требования к судовым дистиллятным топливам

согласно ISO 8217:2005 [12]

Таблица Д.8б – Требования к судовым остаточным топливам

согласно ISO 8217:2005 [12]

Таблица Д.9а – Требования к судовым дистиллятным топливам

согласно ISO 8217:2010 [13]

| Parameter | Unit | Limit | DMX | DMA | DMZ | DMB |

| Viscosity at 40°C | mm 2 /s | Max | 5,500 | 6,000 | 6,000 | 11,00 |

| Viscosity at 40°C | mm 2 /s | Min | 1,400 | 2,000 | 3,000 | 2,000 |

| Micro Carbon Residue at 10% Residue | % m/m | Max | 0,30 | 0,30 | 0,30 | — |

| Density at 15°C | kg/m 3 | Max | — | 890,0 | 890,0 | 900,0 |

| Micro Carbon Residue | % m/m | Max | — | — | — | 0,30 |

| Sulphur a | % m/m | Max | 1,00 | 1,50 | 1,50 | 2,00 |

| Water | % V/V | Max | — | — | — | 0,30 b |

| Total sediment by hot filtration | % m/m | Max | — | — | — | 0,10 b |

| Ash | % m/m | Max | 0,010 | 0,010 | 0,010 | 0,010 |

| Flash point | °C | Min | 43,0 | 60,0 | 60,0 | 60,0 |

| Pour point, Summer | °C | Max | — | |||

| Pour point, Winter | °C | Max | — | -6 | -6 | |

| Cloud point | °C | Max | -16 | — | — | — |

| Calculated Cetane Index | Min | |||||

| Acid Number | mgKOH/g | Max | 0,5 | 0,5 | 0,5 | 0,5 |

| Oxidation stability | g/m 3 | Max | 25 c | |||

| Lubricity, corrected wear scar diameter (wsd 1,4) at 60°C d | um | Max | 520 c | |||

| Hydrogen sulphide e | mg/kg | Max | 2,00 | 2,00 | 2,00 | 2,00 |

| Appearance | Clear & Bright f | b, c | ||||

| a | A sulphur limit of 1,00% m/m applies in the Emission Control Areas designated by the International Maritime Organization. As there may be local variations, the purchaser shall define the maximum sulphur content according to the relevant statutory requirements, notwithstanding the limits given in this table. | |||||

| b | If the sample is not clear and bright, total sediment by hot filtration and water test shall be required. | |||||

| c | Oxidation stability and lubricity tests are not applicable if the sample is not clear and bright. | |||||

| d | Applicable if sulphur is less than 0,050% m/m. | |||||

| e | Effective only from 1 July 2012. | |||||

| f | If the sample is dyed and not transparent, water test shall be required. The water content shall not exceed 200 mg/kg (0,02% m/m). |

Таблица Д.9б – Требования к судовым остаточным топливам

ОСНОВЫ ТЕОРИИ РАБОЧИХ ПРОЦЕССОВ В ЦИЛИНДРЕ ДИЗЕЛЯ § 1.1. Идеальный цикл дизеля 21 страница

Когда же температура клапана начинает превышать температуру плавления окислов (поднимается выше 530°С), то, оказываясь вблизи клапана, они начинают буквально прилипать к нему. Стекая на рабочую фаску, окислы вызывают интенсивную коррозию и последующее прогорание.

1. Низкотемпературная коррозия ЦПГ. Наличие в топ- ливе Na-Vсоединений интенсифицирует образование SO3 и возникновение интенсивной низкотемпературной коррозии и износа ЦПГ

2. Высокотемпературная коррозия, перегрев и прогорание выпускных клапанов. Обводнение топлива морской водой увеличивает содержание в нем натрия, который в сочетании с окислами ванадия создает эвтектоидную смесь, имеющую низкую температуру плавления, что способствует ее прилипанию и осаждению на теле выхлопного клапана с последующим развитием высокотемпературной коррозии на его рабочей поверхности, В свою очередь, высокотемпературная коррозия клапанов приводит к быстрой потере плотности их посадки на седло, а также к местному перегреву (под действием прорывающихся газов) и прогоранию.

4. Натрий-ванадиевые соединения откладываются также на рабочих поверхностях утилизационных котлов, являясь причиной их коррозии и загрязнения проточной части.

1. Рекомендуется по возможности избегать использования в двигателях топлив с высоким содержанием ванадия (желательно, чтобы его содержание не превышало значений

Важно отметить, что применение стеллитовой наплавки, изготовление тарелки или всего клапана из нимоника, использование устройств ротокап (механизма проворачивания клапана) повышают ресурс клапанов, но в целом обозначенную здесь проблему они не решают.

4. Твердые отложения соединений натрия и ванадия на лопатках газовых турбин несмотря на их высокую твердость эффективно удаляются при промывке турбин водой.

6. При использовании топлив с высоким содержанием ванадия полезно вводить в них присадки, в состав которых входит Mg (Ameroid Mark-4, Vecom Fot-SA и др.). При сгорании топлива магний окисляется с образованием MgO, температура плавления которого составляет 2800°С. Продукты его взаимодействия с окислами ванадия уже имеют температуру плавления 800-900°С, что значительно превышает температуры клапанов

и, тем самым, исключает опасность прилипания и осаждения агрессивных соединений на клапанах, лопатках турбин и утилизационных котлах. В итоге, соединения ванадия в сухом виде уходят из дизеля вместе с продуктами сгорания. Опыт показывает, что эти присадки оказываются довольно эффективными в борьбе с высокотемпературной коррозией и способствуют продлению ресурса выхлопных клапанов.

Содержание кокса и асфальтенов

Содержание кокса (carbon residue) представляет собой сухой остаток, оцениваемый в процентах от массы пробы, подвергнутой нагреванию до высоких температур без доступа воздуха. Коксовое число дистиллатных топлив обычно не превосходит значения 0,1% и лишь в топливах Marine Diesel Oil-DMC оно может подниматься до значения 2,5%, что свидетельствует о присутствии в топливе остаточных высокомолекулярных фракций.

Повышенное содержание кокса и асфальтенов приводит к следующим отрицательным эффектам:

1. Последствия плохого самовоспламенения и замедленного сгорания. Плохое самовоспламенение и замедленное сгорание имеют следствием неполное сгорание топлива, снижение экономичности двигателя, рост отложений нагара.

2. Ухудшение характеристик выхлопа. Повышенное содержание кокса и асфальтенов провоцирует рост температуры выхлопных газов, а также дымление.

3. Удлинение факела топлива. Присутствие асфальтенов увеличивает длину факела топлива, в связи с чем появляется вероятность касания им днища поршня и втулки цилиндра. Возможные последствия: выгорание металла головки поршня, сгорание защитного слоя масла на зеркале цилиндра.

4. Шламо- и осадкообразование. С присутствием асфальтенов и смол связывают такие явления, как шламо- и осадкообразование в танках, нестабильность и несовместимость топлив. При температурах, превышающих 200°С, асфальтены находятся в расплавленном состоянии. Становясь липкими, они цементируют несгоревший углерод и твердую золу, создают фундамент для образования нагаров.

1. При заказе топлива следует обращать внимание на содержание в нем кокса и асфальтенов. Учитывая то обстоятельство, что снизить содержание последних в процессе топливооб- работки практической возможности нет, следует избегать приобретения топлив с коксовым числом, превышающим 10. 12% и содержанием асфальтенов 6. 8% и выше. [3]

2. Обращать внимание на эффективность работы сепараторов, так как надлежащим образом организованная работа сепараторов топлива позволяет переводить в шлам (отходы сепарации) значительную часть тяжелых асфальтосмолистых составляющих, способствующих нагароотложениям и затягиванию сгорания.

3. Учитывая, что шлам, по большей части, представляет собой горючую массу, при существующих высоких ценах на топливо его потеря нежелательна. Путем смешивания с жидким топливом и последующей гомогенизацией он может быть успешно сожжен в котлах и инсинераторах.

Содержание алюмосиликатов (aluminium/silicon content) введено в сертификат на морские топлива ISO-F в 1996 г. в связи с участившимися случаями буквально катастрофических из- носов топливной аппаратуры и ЦПГ дизелей, которые были обусловлены присутствием в топливах соединений алюминия и кремния.

Сертификатом IMO установлено требование, согласно которому содержание Л1 и Si в топливе не должно превышать 80 ppm.

Интенсивный абразивный износ. Превышение содержания в топливе алюмосиликатов сверх уровня 80 ррш стимулирует увеличение абразивного износа топливной аппаратуры и деталей ЦПГ.

1. Не рекомендуется допускать к использованию в двигателях топливо, содержащее более 80 ppm AI и Si.

2. При наличии в топливе алюмосиликатов следует уделять повышенное внимание его очистке, используя для этой цели оба имеющихся сепаратора, включенные в параллель и работающие на пониженных производительностях. Крайне желательна двукратная сепарация.

Содержание механических примесей

Если при анализе топлива методом горячей фильтрации (TSP) установлено, что общий осадок превышает норму

0,1%, это свидетельствует и о нестабильности топлива. Уменьшение содержания механических примесей в топливе обеспечивается его фильтрацией и сепарированием.

Вода попадает в топливо при его транспортировке или в процессе проведения бункеровочных операций. На судне вода нередко подмешивается к топливу через подтекающие змеевики парового подогрева, а также в виде конденсата, образующегося в цистернах при «дыхании» топлива в условиях больших колебаний температуры.

1.Коагуляция смолистых соединений. Глобулы воды коагулируют вокруг себя асфальтосмолистые соединения топлива, способствуя их выпадению в юлам.

2.Коррозия топливной аппаратуры. Вода способствует развитию коррозии топливной аппаратуры, особенно при работе на дизельных топливах, содержащих агрессивную мер- каптановую серу.

3.Развитие натрий-ванадиевой коррозии. Морская вода насыщает топливо солями натрия, способствующими возникновению натрий-ванадиевой коррозии.

2. Для улучшения отстаивания рекомендуется поддерживать температуру топлива на уровне 60. 70°С (на 15°С ниже температуры вспышки).

Теплота сгорания нефтяных топлив в зависимости от их химического группового состава может находиться в пределах

1. По возможности следует избегать приобретения топлив, отличающихся высокой плотностью. Предпочтение следует отдавать топливу, имеющему высокую вязкость. Такой выбор обеспечит большую теплоту сгорания топлива и его лучшую воспламеняемость. Запомните, что каждые 10 кг увеличения плотности топлива дает снижение QH на 0,35%.

ны QH\ в конечном итоге потребитель оказывался не в выигрыше, а в проигрыше.

Стабильность и совместимость топлив

Иногда центрами коагуляции становятся твердые кристаллы парафина, образующиеся при охлаждении парафинистого топлива. Нарушению стабильности, росту скорости образования осадков способствует нагрев топлива, так же, как и его смешивание с другими сортами топлив.

Совместимость (compatibility) топлив находит свое выражение в сохранении стабильности смеси после смешивания компонентов (не возникает последующего осадкообразования).

Чтобы понять сущность такой характеристики как несовместимость, полезно еще раз вспомнить о том, что нефтяные топлива представляют собой сложные органические смеси, состоящие, главным образом, из парафиновых, нафтеновых и ароматических углеводородов. Топлива, содержащие перечисленные углеводороды, а это, в основном, дистиллятные продукты, образуют стабильные смеси, близкие по растворимости к идеальным. Тяжелые топлива, получаемые смешиванием остаточных фракций с дистиллятными, содержат значительные количества высокомолекулярных соединений: асфальтосмолистых веществ, состоящих из нейтральных смол, асфальтенов, карбенов и карбоидов. Эти вещества не растворяются в основной массе более легких углеводородов, поэтому остаточные топлива, в отличие от дистиллатных, не являются однородными, но представляют собой коллоидную среду, состоящую из однородной среды углеводородов с относительно небольшим отношением С/Н, в которой диспергированы крупные и мелкие скопления асфальтосмолистых соединений.

Наружный слой таких образований состоит из ароматических углеводородов, обладающих высокой поверхностной активностью и поэтому легко адсорбирующихся на мицеллах. Эти оболочки предотвращают слипание и объединение мицелл, сохраняя их в коллоидной фазе без выпадения в осадок. Более того, благодаря наличию полярных сил, ароматики создают расклинивающий эффект, выражающийся в отбрасывании мицелл друг от друга, что позволяет коллоидной системе сохранять мелко-дисперсное состояние. Смешивание с ароматизированными топливами не нарушает стабильности смеси, а происходящее увеличение толщины сольватных оболочек из ароматиков делает смесь еще более устойчивой. Подобная смесь является совместимой.

Когда же остаточное топливо смешивается с топливом, содержащим парафиновые соединения малой молекулярной массы (с низким отношением С/Н), которые играют роль растворителя, защитные сольватные кольца растворяются и происходит объединение и укрупнение асфальтеновых ассоциатов, выпадение их в остаток. Образующийся при этом шлам имеет вид мазеподобной массы черного или коричневого цвета. В этом проявляется несовместимость составляющих.

Нарушению равновесия смеси способствует и ее нагревание, при котором смолы сольватных оболочек растворяются. Отрицательное влияние оказывает увеличение содержания асфальтенов, которое может быть спровоцировано нагревом до 300-3 50°С. Явление несовместимости может быть существенно уменьшено или предотвращено, если есть возможность при смешивании топлив уменьшить долю парафинистого компонента.

1. Не следует смешивать топлива разных бункеровок, они могут оказаться несовместимыми.

2. При желании произвести смешивание полезно предварительно проверить компоненты на совместимость (см. метод «пятна»).

3. Следует избегать смешивания топлив в пропорции 50:50 или 40:60. Добавка парафинистого компонента не должна превышать 10-20 %.

Проверка на стабильность и совместимость топлив

осуществляется с использованием метода горячей фильтрации. В судовых условиях можно рекомендовать использование метода «пятна». Этот метод связан с оценкой свойств приготовленной смеси по внешнему виду пятна, полученного нанесением капли топлива на белую фильтровальную бумагу. Предварительно смесь нагревают до 60°С и выдерживают при этой температуре в течение 15. 20 минут. После нанесения порции смеси на поверхность бумаги уже просохшее пятно сравнивают с эталонными пятнами (рис. 16). Пятна, обозначенные на рис.

Самовоспламенение и сгорание

Самовоспламеняемостъ (selfignition) является важнейшей характеристикой, определяющей длительность процесса, складывающегося из этапа подготовки топлива к сгоранию после впрыска и этапа развития последующего сгорания в цилиндре. Образование горючей смеси сопровождается протеканием ряда физических и химических процессов.

Физические процессы: распад струи топлива на капли; их проникновение вглубь заряда воздуха; нагрев капель от соприкосновения с горячим сжатым воздухом; испарение и смешивание паров топлива с воздухом.

Химические процессы: химическая подготовка смеси к воспламенению; возникновение и развитие холоднопламенных реакций окисления; в ходе которых образуются промежуточные продукты со свободными радикалами.

На развитие перечисленных выше процессов затрачивается время, отсчитываемое от момента подачи топлива до момента

самовоспламенения, отмечаемого по резкому повышению давления в цилиндре (рис. 11.7). Это время принято называть периодом задержки самовоспламенения или периодом индукции qXjad. Продолжительность этого периода зависит от температуры и давления сжатого в камере сгорания воздуха, величин относительных скоростей перемещения капель топлива и потоков воздуха, от размеров капель и величин локальных концентраций кислорода.

На этом рисунке приведены развернутые индикаторные диаграммы, иллюстрирующие развитие процессов сгорания при удовлетворительном воспламенении (кривая 1) и при большой задержке воспламенения: сгорание начинается за ВМТ (кривая 2).

Если говорить о влиянии топлив, то решающую роль играет фракционный и химический групповой состав топлива. Ухудшение испаряемости топлива, обусловленное утяжелением входящих в него фракций, требует увеличения времени, уходящего на прогревание топлива до более высоких температур испарения, а это, в свою очередь, увеличивает продолжительность подготовки топлива к сгоранию, рост величины (рзад.

Уже говорилось, что нефтяные топлива в основе своей содержат группы парафиновых, нафтеновых и ароматических углеводородов. Состав топлива, большая «представительность» какой-то из перечисленных групп, определяются происхождением нефти, из которой это топливо получено, и методом переработки исходного продукта.

Парафиновые соединения легче всего вступают в реакции окисления и поэтому период индукции топлив, имеющих в своей основе парафины, при прочих равных условиях, оказывается наименьшим. Ароматические соединения, имеющие наиболее прочные связи между атомами углерода, проявляют наибольшую стойкость к окислению. По этой причине топлива с высоким содержанием асфальтосмолистых соединений, основу которых составляют ароматики (это, как правило, крекинг-топлива) имеют наибольшие значения

Величину ЦЧ дистиллатных топлив определяют экспериментально на специальной одноцилиндровой установке с дизелем, имеющим переменную степень сжатия. Сложность метода и невозможность оценки ЦЧ тяжелых топлив ограничивают его применение.

Расчетный углеродно-ароматический индекс (CCAI) был

Метод основан на получении расчетной оценки CCAI с использованием уравнения:

Используемые здесь величины djS и у50 могут быть взяты из сертификата (паспорта) на топливо.

На основе многочисленных экспериментов было установлено, что для топлив с удовлетворительной воспламеняемостью численные значения CCAI находятся в пределах зоны, ограниченной сверху кривыми А и Б (рисЛ 1.8). Небезынтересно заметить, что хорошая воспламеняемость (малые значения параметра фзад) применительно к высокооборотным двигателям обеспечивается топливами с величинами CCAI меньше 840. Для среднеоборотных двигателей, у которых время, отводимое на процесс сгорания, не столь ограничено, можно допустить применение топлив, имеющих значения CCAI в пределах 850. 870.

Для малооборотных двигателей допустимы топлива с еще более высокими значениями критерия CCAI. Если же значения CCAI оказываются в зоне, расположенной выше кривой Б, то

следует ожидать, что вероятен чрезмерно большой период задержки воспламенения и что сгорание будет проходить на линии расширения, максимальное давление сгорания снизится, ухудшится экономичность, возрастут температуры выхлопных газов, двигатель будет перегреваться и дымить. Рекомендации (рис. 11.8) следует рассматривать в качестве ориентировочных, так как реакция каждого двигателя на воспламеняемость топлива индивидуальна и зависит как от конструкции, так и режимов, на которых он эксплуатируется.

Осведомленность о порядке величин ЦЧ или CCAI топлива необходима для того, чтобы, во-первых, была возможность определить, подходит ли рассматриваемое топливо для данного двигателя или нет и, во-вторых, чтобы получить априорную информацию о том, как будет происходить сгорание нового топлива, и заранее принять необходимые меры.

1. Ухудшение самовоспламеняемости и сгорания топлива. Такое снижение качества топлива может быть связано с увеличением в его составе продуктов крекинг-процессов. При этом характерно высокое содержание асфальтосмолистых соединений и ароматиков.

2. Рост периода индукции и снижение скорости сгорания. Изменения такого рода влекут за собой перенос характеристик сгорания на линию расширения, снижение величины pz (рис. 11.7), рост уровня тепловых нагрузок, снижение экономичности и мощности двигателя.