Tpu пластик что это

TPU-пластик (REC Easy Flex): как печатать, характеристики и свойства

Филамент TPU (REC Easy Flex) дает возможность печатать гибкие, эластичные и долговечные детали из термопластичного полиуретана.

Основные преимущества и недостатки TPU (REC Easy Flex)

Easy Flex (TPU) — самый эластичный и износостойкий материал в линейке гибких полимеров REC, обладающий высокой стойкостью к маслам, бензинам, щелочам и некоторым кислотам, высокой износостойкостью и отличной прочностью при деформации на изгиб и растяжение.

Материал морозостоек, держит довольно высокие температуры при нагревании и практически не стареет при облучении ультрафиолетом (красители могут деградировать, но физико-механические свойства самого материала сохраняются), обладает хорошей устойчивостью к морской воде, жирам, не подвержен воздействию микробов или бактерий.

Отличная стойкость к воздействию окружающей среды делает ТПУ прекрасным выбором для изготовления деталей, предназначенных для эксплуатации на открытом воздухе. Более того, ТПУ обладает низкой уязвимостью к пластической деформации или «ползучести», то есть хорошо сохраняет форму при продолжительной и многократной деформации, что позволяет использовать этот полимер в производстве функциональных деталей, работающих на изгиб, сжатие и растяжение.

В промышленности термопластичный полиуретан наиболее часто служит альтернативой резине из натурального каучука и применяется в производстве уплотнителей и сантехнических прокладок, профилей и шлангов, автомобильных шин и покрышек, амортизаторов и демпферов, различных крепежных, соединительных и декоративных элементов, обувных подошв и ортопедических вкладок, фрикционных накладок на ручные инструменты, обмотки силовых кабелей и компонентов электротехнического оборудования, спортивного инвентаря и многого другого.

Главный недостаток ТПУ в плане 3D-печати заключается в относительно высокой сложности работы с этим материалом при использовании FDM 3D-принтеров, обусловленной его основным качеством — гибкостью. Тем не менее, при должной подготовке эта проблема успешно решается (см. рекомендации ниже).

Общие характеристики TPU (REC Easy Flex):

Механические характеристики REC Easy Flex:

Рекомендации по подготовке к 3D-печати TPU (REC Easy Flex)

Термопластичный полиуретан весьма гигроскопичен, то есть хорошо впитывает влагу. В случае проблем с межслойной адгезией и появлением дефектов на укладываемых слоях (неровностей, пузырьков, расслоения) филамент необходимо просушить. При правильной температуре 3D-печати и использовании сухого материала получаемые изделия будут демонстрировать очень высокую прочность на разрыв.

При работе с Easy Flex рекомендуется не спешить и ограничивать скорость укладки. Точные значения зависят от используемого оборудования, но ориентировочно следует выставить скорость печати в районе 25 мм/c — можно выше, если материал будет хорошо подаваться и схватываться. Так как ТПУ эластичен, ретракт стоит выставить на более высокое значение, чем при работе с жесткими пластиками — порядка 3 мм.

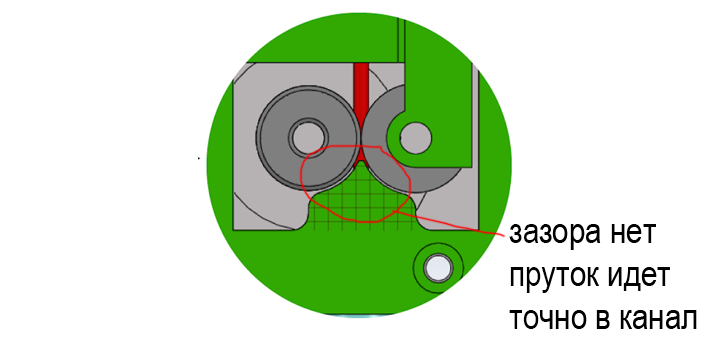

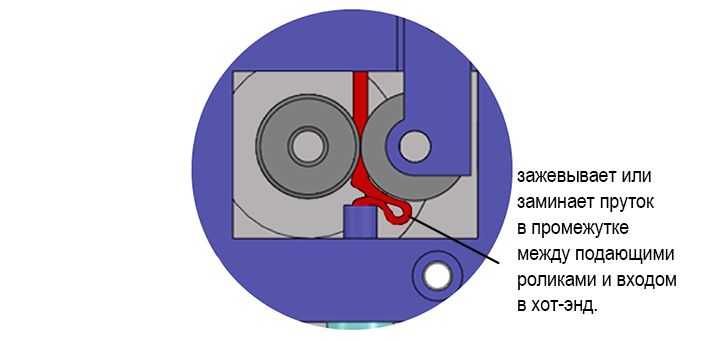

Рекомендуется избегать боуденовской подачи филамента (раздельной установки подающего механизма и головки с соединением через длинную трубку) в пользу директ-экструдеров (цельных сборок подающего механизма и хотэнда). Минимизация дистанции между шестернями подающего механизма и входным каналом хотэнда поможет с проблемами, вызываемыми изгибом и сжатием прутка под нагрузкой, в том числе наматыванием филамента на шестерни. Прижим подающих шестерней должен быть упругим, но не слишком сильным во избежание деформации филамента, что опять-таки может привести к перебоям в подаче материала.

Для повышения адгезии к рабочей поверхности рекомендуется использовать подогрев столика и наносить адгезионные средства — лаки или клеи, например универсальный состав The3D. Обдув укладываемого материала не должен быть слишком сильным (не более 20%), чтобы слои успевали хорошо схватываться. Как правило, обдув следует использовать только при 3D-печати небольших моделей с коротким временем построения слоев.

Печатать на рафтах не рекомендуется, так как материал почти не подвержен термоусадке, а вспомогательные структуры лишь усложнят постобработку. Как вариант, перед 3D-печатью основной модели можно построить юбку исключительно для проверки стабильности подачи расплава.

Подробная информация об адгезионных свойствах REC Flex и других материалов при мультиматериальной 3D-печати доступна по этой ссылке.

Рекомендуемые настройки для 3D-печати материалом TPU (REC Easy Flex):

Хранение TPU (REC Easy Flex)

Как упоминалось выше, термопластичный полиуретан гигроскопичен, а потому настоятельно рекомендуется хранить неиспользуемые филаменты в герметичных пакетах или контейнерах, предварительно поместив внутрь пакетик силикагеля.

При необходимости филамент можно просушить с помощью специализированного оборудования, фруктосушилки или электрической духовки при температуре 50°С в течение как минимум четырех часов. Ускорять процесс посредством повышения температуры не рекомендуется, так как это может привести к повреждению материала.

Перед загрузкой материала в экструдер рекомендуется убедиться в отсутствии пыли на филаменте, способной образовывать нагар в хотэнде. При необходимости филамент можно очистить прямо во время 3D-печати, пропуская филамент через простой поролоновый фильтр (например, такой или такой) по пути от катушки к хотэнду.

Подробнее о хранении и сушке филаментов из разных материалов рассказывается в статьях по ссылкам ниже:

Постобработка TPU (REC Easy Flex)

Как и другие эластичные материалы, термопластичный полиуретан не поддается точной механической обработке, например шлифованию. Единственный практичный вариант — обрезание артефактов и вспомогательных структур режущими инструментами.

В плане химической обработки достоинства ТПУ тоже быстро превращаются в недостатки: высокая химическая стойкость не позволяет сглаживать поверхности многими общедоступными растворителями. Для химической обработки потребуется диметилформамид, тетрагидрофуран, этилацетат, циклогексанон или диметилацетамид со строгим соблюдением техники безопасности во всех случаях.

Для склеивания можно использовать эпоксидные смолы, цианоакрилат (супер-клей) или полиуретановые клеи, однако любые клеящие составы могут оказаться слабым местом в функциональных деталях, поэтому рекомендуется по возможности сразу печатать цельные изделия.

При покраске стоит помнить о гибкости материала и избегать твердых грунтов и лаков, если изделие будет подвержено нагрузкам. Как вариант, для сглаживания поверхностей и покраски можно использовать жидкие резины, при необходимости с добавлением красящих пигментов.

Безопасность TPU (REC Easy Flex)

В целом, материал совершенно безвреден при нормальных условиях эксплуатации, однако пока не протестирован на безопасность при продолжительном контакте с пищевыми продуктами. Объем выделяемых летучих веществ не должен превышать максимально допустимые концентрации, но 3D-печать все равно рекомендуется осуществлять в хорошо проветриваемых помещениях, по возможности оснащенных вытяжкой в непосредственной близости от оборудования.

Сертификаты безопасности публикуются в специальном разделе нашего сайта.

Испытания REC Easy Flex

Наша компания последовательно проводит испытания выпускаемых филаментов для 3D-принтеров. С отчетами об испытаниях* REC Easy Flex можно ознакомиться по ссылкам ниже:

*все испытания проводились на напечатанных образцах с толщиной слоя 0.2мм

Обзор термопластичных полиуретанов (TPU) разной эластичности и твёрдости.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

До некоторых пор я был уверен, что все полиуретаны примерно одинаковы.

Чем вообще интересны термопластичные полиуретаны?

А вот чем. Это эластичные пластики, с идеальной свариваемостью, хорошей стойкостью при нахождении в атмосферных условиях, очень низкой истираемостью.

Это не фразы из Википедии, это всё проверено на личном опыте.

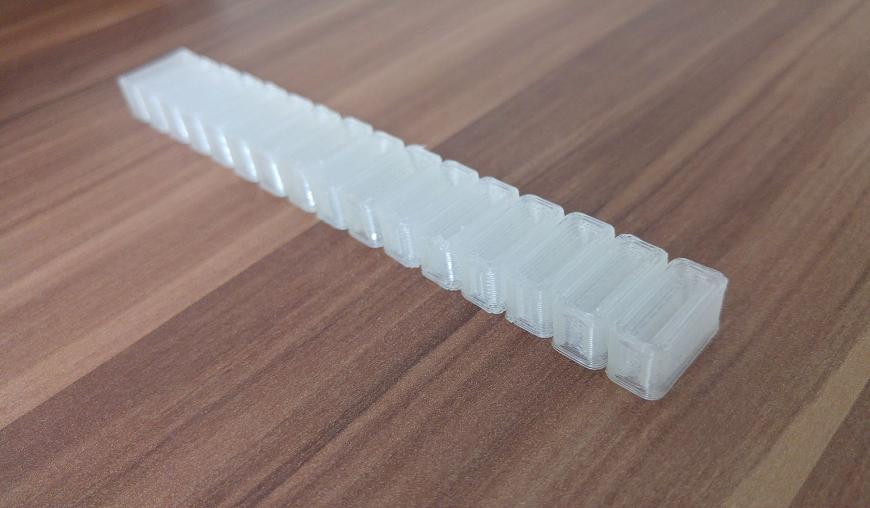

Например, свариваемость. Ни одну деталь толщиной всего в один периметр ни из одного полиуретана мне не удалось разорвать по слоям как я ни старался:

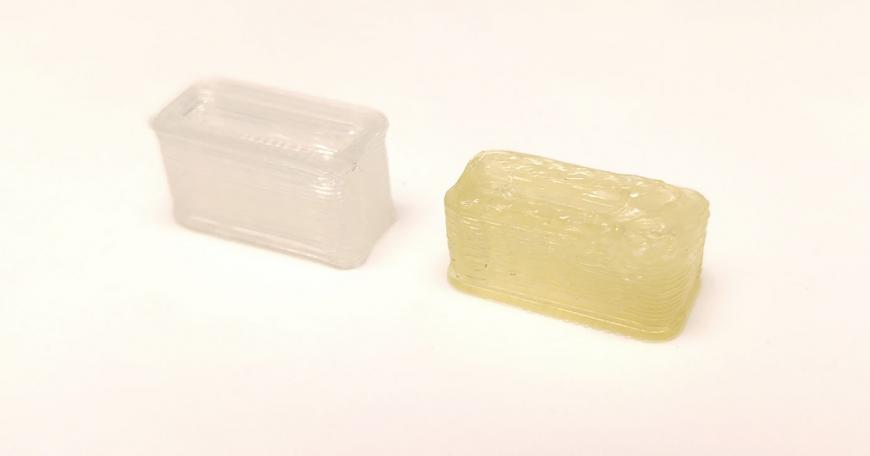

Стойкость при нахождении в атмосферных условиях.

Слева лежавшая в помещении, справа год на солнце. На верх второй детальки внимания не обращайте, это был изначально брак, поэтому её не жалко было «пытать».

Напильниками полиуретан не пилится почти вообще никак. После нескольких усердных движений даже заметных следов может не остаться:

С какими пластиками можно ещё сравнить TPU?

Свариваемость у них в общем такая же хорошая, как и у полиуретанов.

И так же как и TPU склеивать их проблематично. На данный момент доступные клеи для них мне неизвестны, рад если кто-то в комментариях напишет чем их всё-таки можно склеить.

По простому, если смять тонкую полиуретановую, деталюшку, она вернёт свою форму почти полностью. Если смять ТПЕ, то останутся заломы:

На самом деле, это важное свойство не только для итоговой детали, но и для процесса печати.

Вот для примера, как ведут себя прутки TPE и TPU при растяжении:

Как видно, упругая деформация TPE довольно быстро превращается в необратимую пластическую.

А полиуретан восстановился полностью.

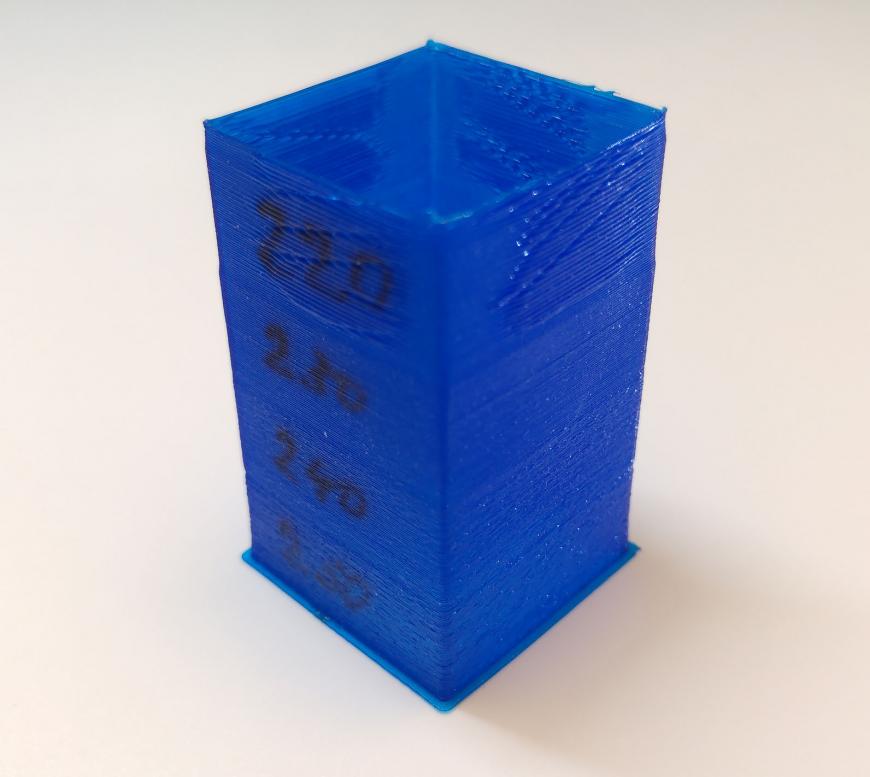

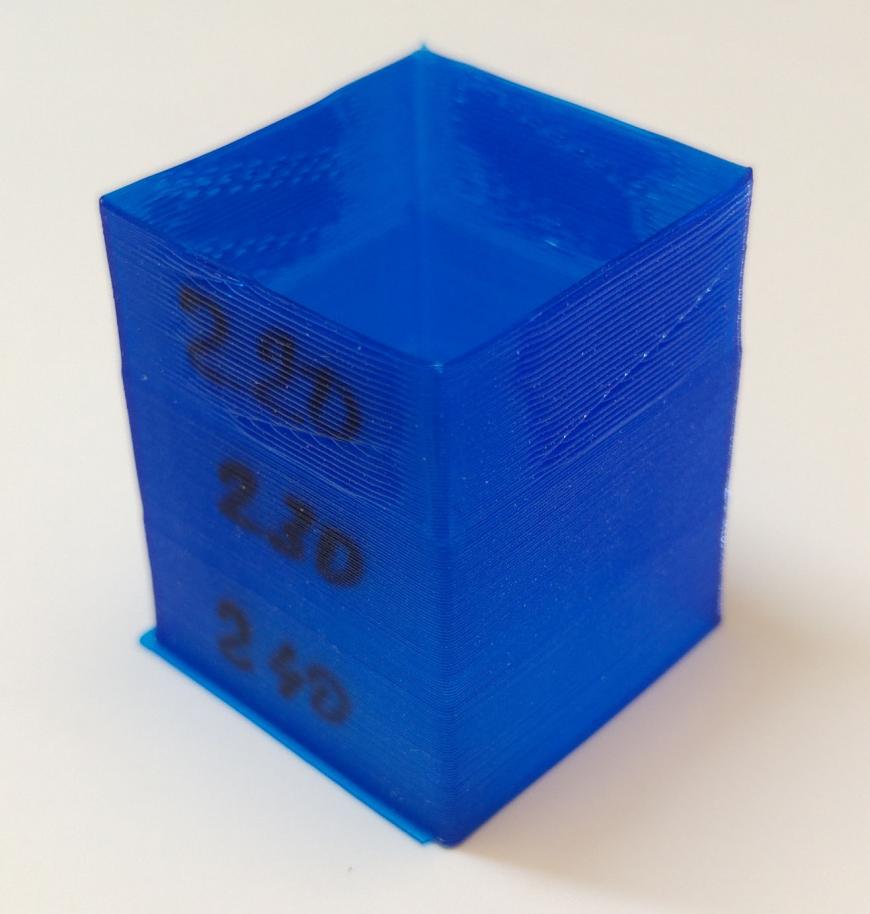

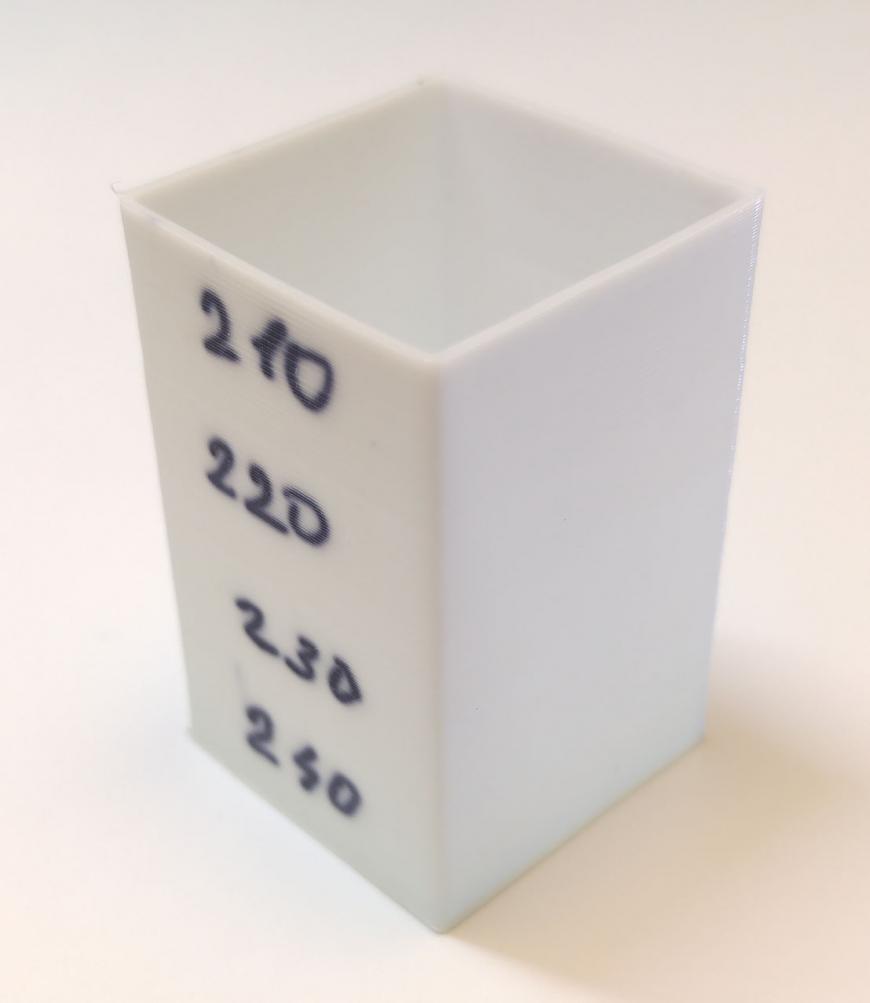

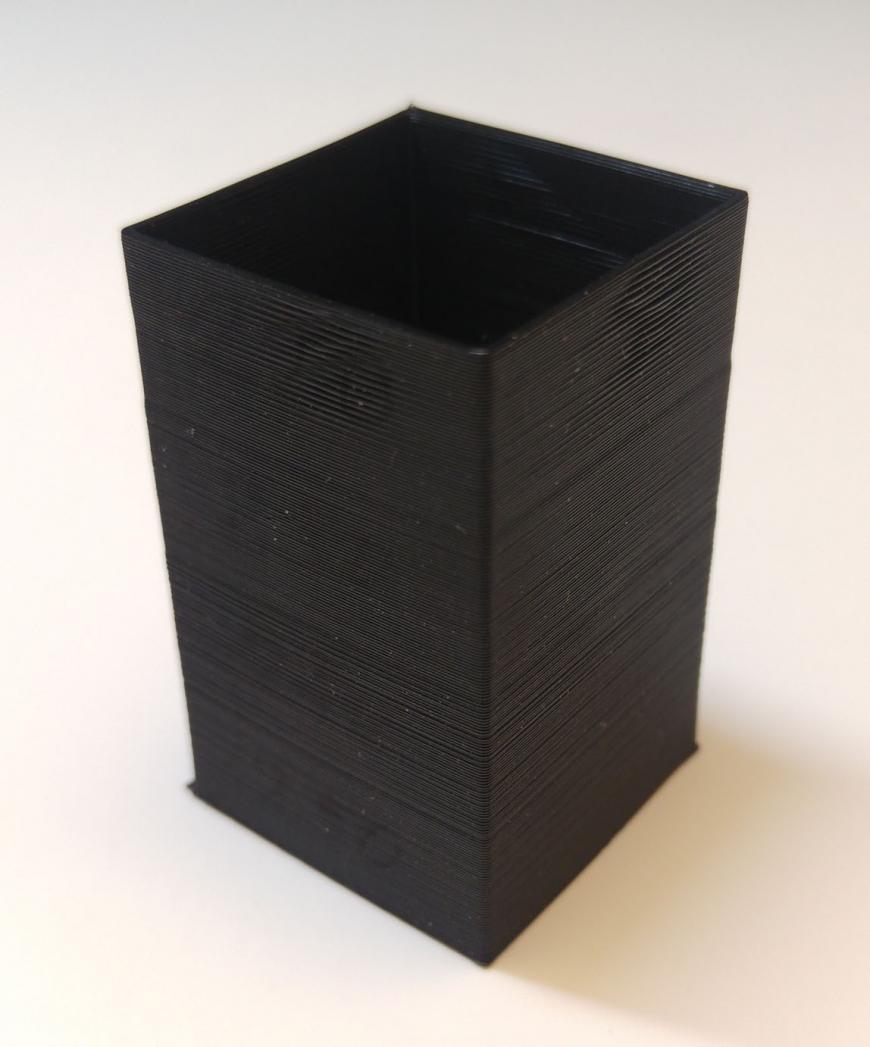

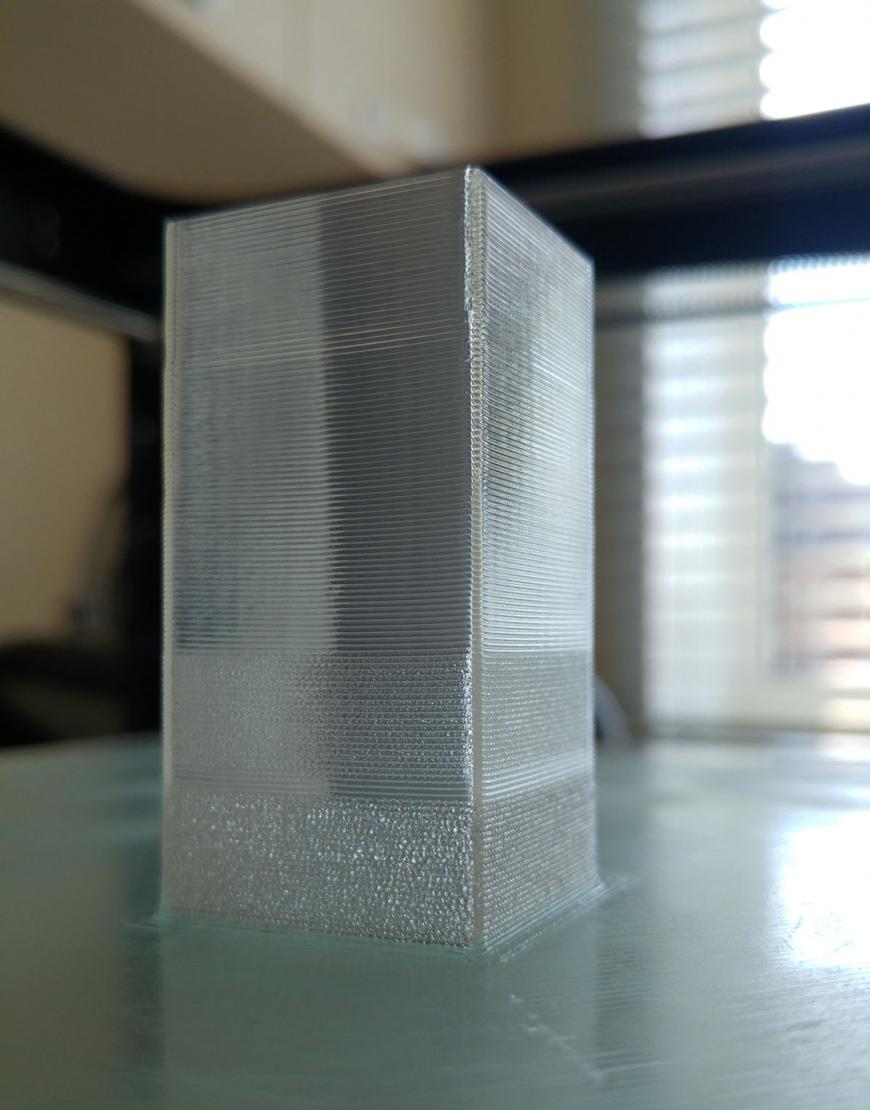

В качестве тестовых образцов я обычно печатаю температурные столбики, толщиной в один периметр, с разной температурой через каждый сантиметр столбика.

Это позволяет выявить рабочий диапазон пластика, свариваемость и косвенно его гигроскопичность.

Самый мягкий и эластичный полиуретан из линейки производителя. Скорее напоминает силикон.

Прям вот очень мягкий.

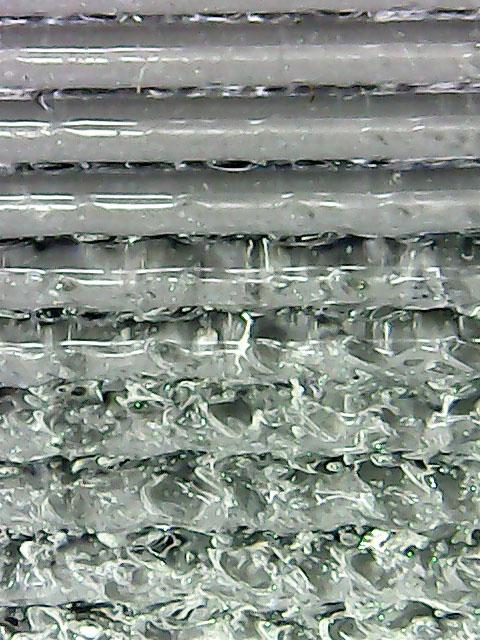

Дефект на 220 градусах вызван тем, что что при этой температуре пластик тоже густой и тонкая стенка из-за своей большой мягкости начинает гулять под соплом с густым пластиком. Впрочем при повышении температуры всё ок даже на такой тонкой стенке. Пузыри на 240-250 градусах это как раз та влага о которой я упомянул чуть ранее и которую полиуретан впитывает с удовольствием. Конечно не так, как нейлон, но больше чем PETG.

Вот, к примеру печать им же, но хорошенько просушенным:

Видно на 240 градусах никаких пузырей уже нет.

Рекомендую печатать им на 230, при просушке на 240 градусах.

Все дальнейшие тесты были только хорошо просушенным пластиком!

Итого. Пластик очень эластичен. Поэтому, прежде чем его заказать, вы должны быть уверены, что ваш принтер способен печатать такими мягкими материалами.

Впрочем производитель бесплатно раздаёт всем желающим свои пробники. И можно относительно безболезненно проверить сможет ли ваш принтер печатать таким пластиком. Так же их можно использовать для проверки устойчивости той или иной разновидности полиуретана к интересующему вас растворителю или маслу. Ведь использование в качестве прокладок это один из наиболее очевидных применений этого материала. Но о пробниках чуть позже.

Более жёсткий полиуретан. Но тем не менее существенно более мягкий чем последующие варианты.

И несколько более мягкий, чем эластомеры некоторых других производителей.

Печатается он уже хорошо на всём температурном диапазоне (производителем заявлено 205-235):

Фокусироваться на белом фотоаппарат категорически отказывается, даже в ручном режиме, так что придётся поверить на слово, что деталь на всём диапазоне идеальна.

Тонкая стенка держится достаточно уверенно и не изгибается под соплом даже на минимуме температуры из рабочего диапазона.

Ещё я у Spring заметил одну интересную особенность. Его поверхность с очень большим коэффициентом трения. Он как бы покрыт (в том числе и после печати) чем-то очень нескользящим.

Как бы это объяснить. Вот если кто брал в руки мелкую толчёную канифоль или раствор канифоли в спирте проливал на руки и высушивал и тёр потом, вот эффект примерно такой, как от канифоли на пальцах.

Не знаю, фича это или баг в пластике, но такой момент есть. В остальных модификациях этого эффекта или нет или он выражен значительно меньше.

Итого. Я бы сказал это наиболее оптимальный вариант. Хотя тут конечно всё от назначения зависит. С одной стороны он более жёсткий, чем предыдущий, соответственно проще в печати, но в тоже время он существенно более мягкий чем следующие. Тем обиднее, что прозрачной версии его не бывает.

На этом месте должен был быть полиуретан чуть более жёсткий, чем Spring, чтобы им можно было печатать проще и быстрее, иметь прозрачный вариант, как наиболее универсальный.

Но к сожалению у этого производителя такого варианта нет, поэтому переходим к следующей модификации.

Это уже гораздо более жёсткий и менее эластичный вариант. Трудно с чем-то его сравнить. Скажем так, по эластичности это уже явно не резина, и даже не жёсткая резина. Возможно из подобного материала делают полиуретановые молотки для керамогранита.

Печатать им уже совсем просто.

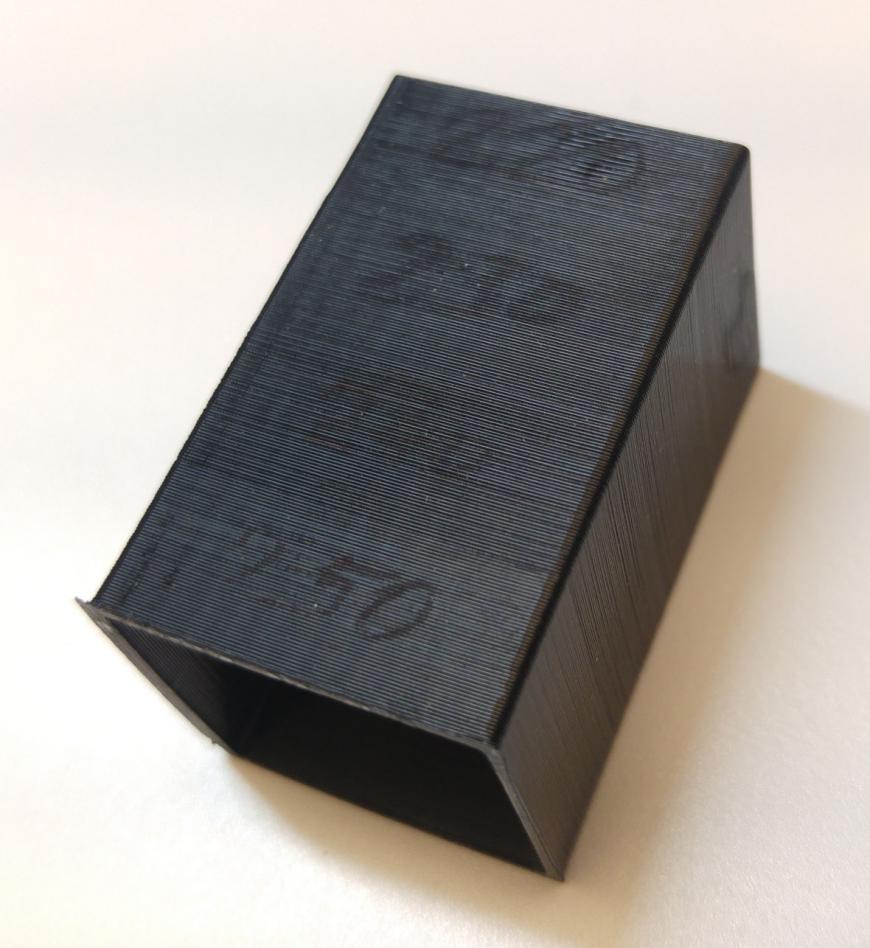

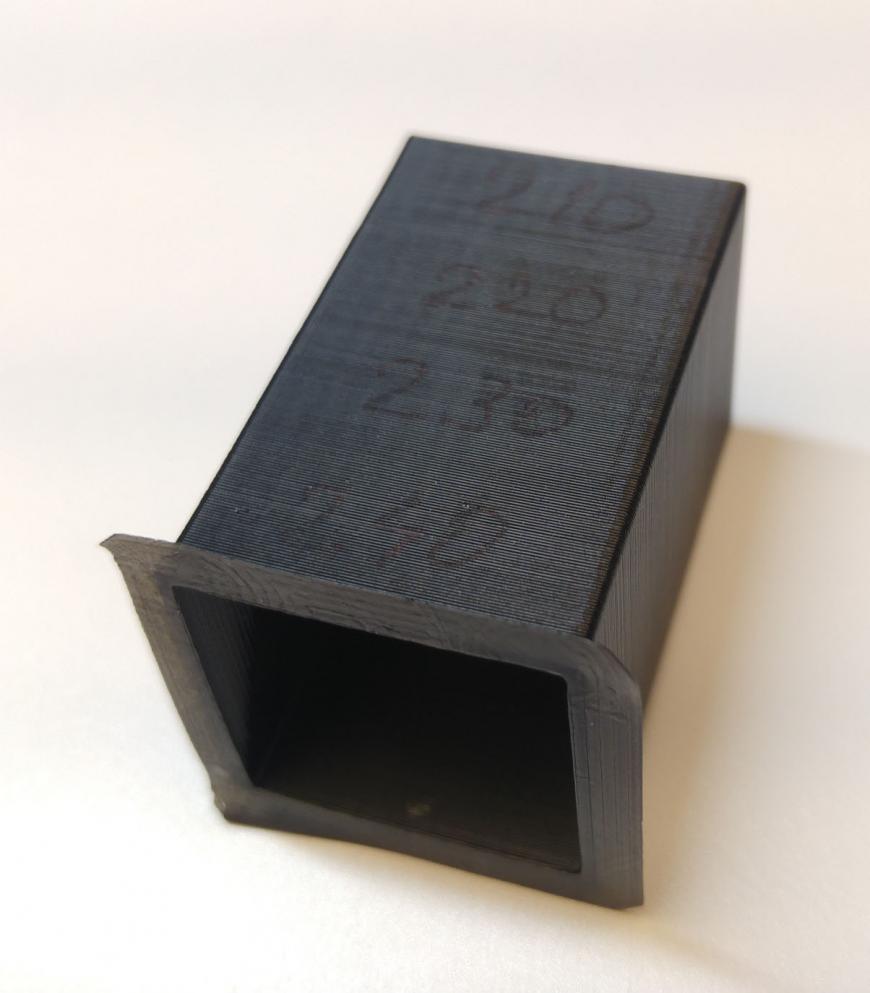

Печатал на 220-250, как и заявлено производителем. На 220 густой и слегка есть дефект, аналогичный как на Soft. На остальном диапазоне дефектов нет, деталь в реальности выглядит приличней, чем на фото.

Итого. Затрудняюсь чётко описать назначение этого материала. Ну наверно первые потребители, это те, кому нужна именно такая твёрдость и эластичность. Ну и возможно те, кому хочется попечатать эластомерами, но принтер этого не очень-то позволяет.

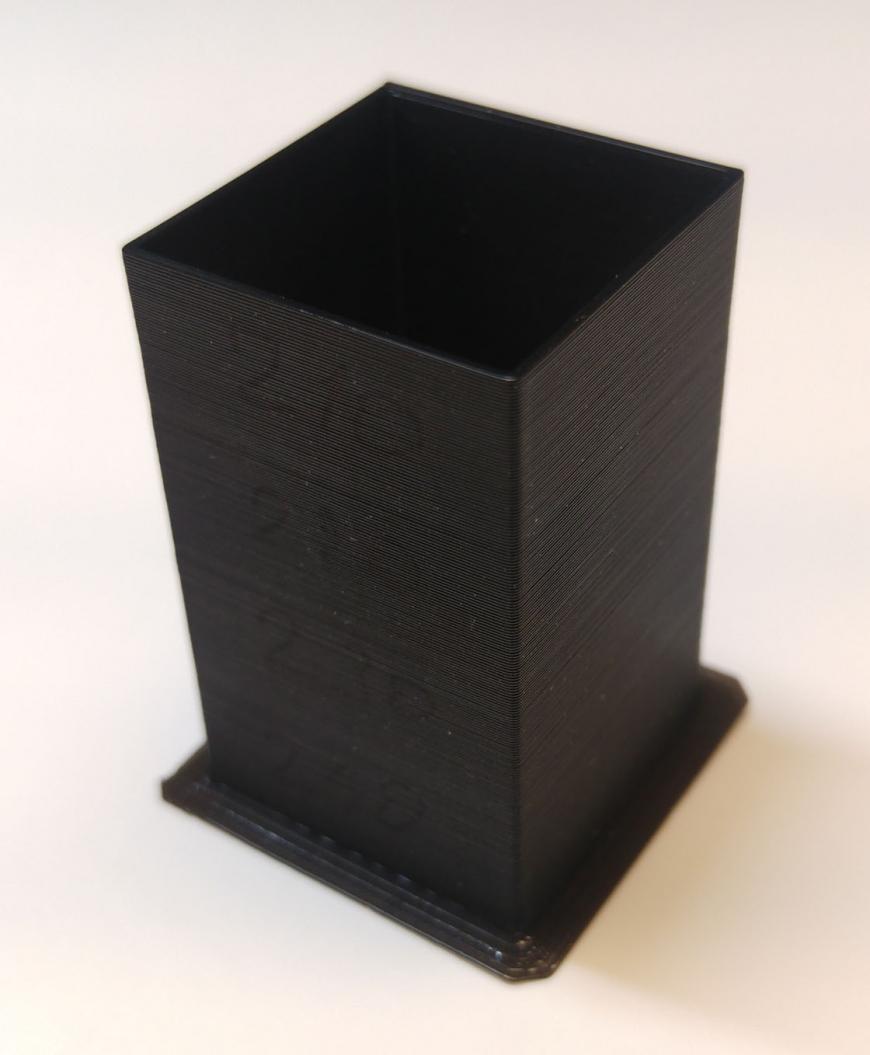

Это ещё боле жёсткий полиуретан. По твёрдости и эластичности скорее в чём-то напоминает SBS. Но разумеется по прочности и свариваемости они просто на разных планетах. Полиуретан есть полиуретан, разодрать и сломать его разумными усилиями просто невозможно.

Разумеется печатать им будет так же легко на любом принтере как и жёсткими пластиками.

Итого. Почему то, когда я попробовал этот филамент, я решил, что из него будут получаться отличные ударостойкие корпуса. Разбить его, невозможно, всё-таки это какой-никакой эластомер, в тоже время он достаточно жёсткий, что позволяет сохранять форму корпуса под нагрузкой.

Тем не менее это всё таки не ABS и даже не PETG, некая гибкость всё же есть и стенки должны быть потолще. Возможно из этого материала будут получаться славные шестерёнки, правда не мелкие. Они будут беречь остальную трансмиссию, в виду свей некоторой эластичности. А низкая истираемость полиуретана позволит им служить долго. Ну и треснуть такая шестерёнка внезапно не сможет.

В конце небольшое видео сравнения мягкости этих пластиков:

Теперь несколько практических примеров использования эластомеров.

Напечатал несколько заглушек для компьютера: на SATA Power, SATA Data, USB, Jack 3.5, Molex

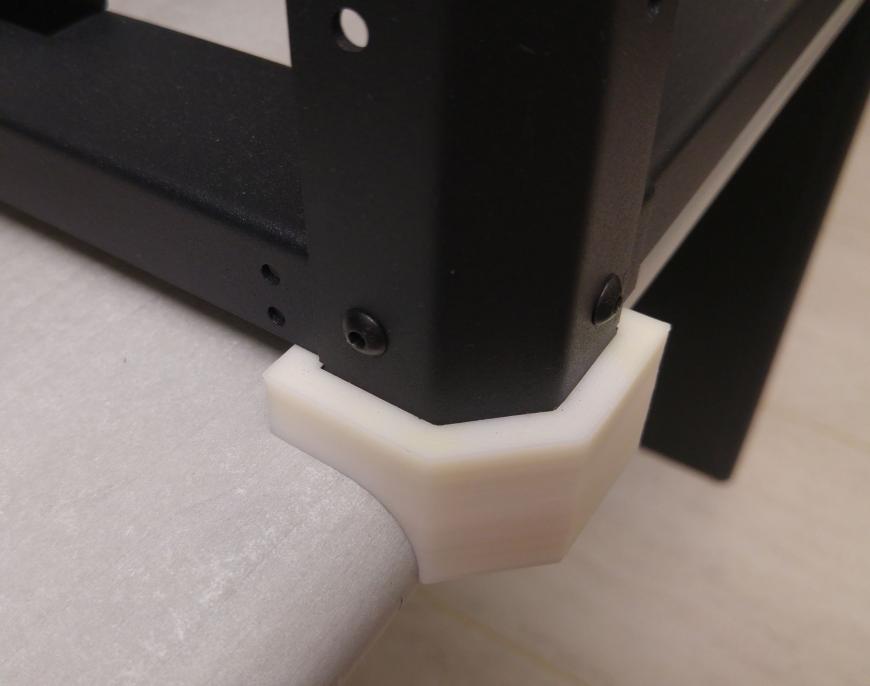

Ножки на свой новый принтер:

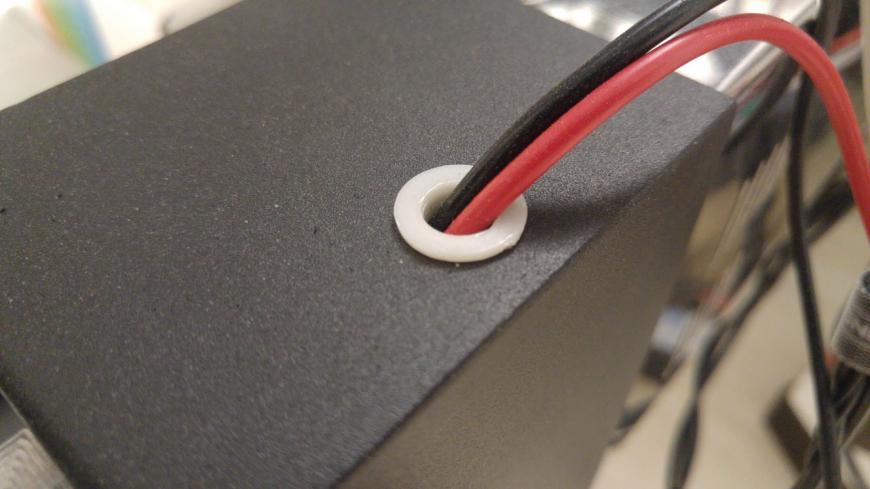

Мягкое колечко в отверстии стального корпуса:

Крышка на объектив камеры:

Ещё несколько применений есть в моём профиле.

Итого. Полиуретаны разные нужны, полиуретаны разные важны. Мне нравятся полиуретаны, мне нравится, что у одного производителя есть ряд полиуретанов разной жёсткости и эластичности.

Кстати насчёт терминологии. Жёсткость и эластичность это не разные определения одного явления. Например Flex Soft из обзора и пластилин имеют примерно одинаковую жёсткость, но вот Flex Soft очень эластичен, а пластилин вообще нет (он пластичен). Или чистый алюминий (не дюраль). Он жёстче и пластилина и всех полиуретанов, тем не менее по эластичности он как пластилин, а не как полиуретан.

Теперь о бесплатных пробниках.

Особенно это актуально с учётом высокой цены полиуретанов.

Пробники этих (и не только этих) пластиков производитель высылает бесплатно всем желающим, получателем оплачивается только стоимость доставки.

Страничка заказа пробников:

Пробников 10 штук. Можно выбрать любые из ассортимента производителя, а это разные вариации полимеров: ABS, HIPS, PLA, Nylon, TPU, PETG, PP, PC.

Но поскольку меня интересовал только полиуретан, я попросил прислать по два пробника полиуретанов вместо других пластиков, чтобы помимо тестовых столбиков напечатать ещё что-то полезное. И производитель пошёл мне на встречу.

Знакомимся с пластиком TPU (термопластичным полиуретаном).

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Раньше я с таким пластиком не сталкивался, поэтому в этом обзоре буду знакомиться с ним вместе с вами. Буду исследовать механические свойства пластика, его прочность, искать правильную температуру печати, изучать свариваемость слоёв, ну и чего-нибудь полезного из него напечатаем. Заходите, будет интересно.

Этот пластик относится к эластомерам. Эластомеры конечно бывают разные, но этот очень эластичный, не ломается при многочисленных перегибах прутка. Что-то среднее между мягким ПВХ и силиконом, ну по моим ощущениям:

При печати им запаха нет вообще, это очень хорошо.

Скажем у PETG очень плавная и относительно небольшая зависимость текучести от температуры в околорабочем диапазоне. А у SBS наоборот, текучесть очень резко увеличивается при увеличении температуры.

Вообще об условиях теста можно подробнее почитать вот в этом обзоре:

Производителем заявлена рабочая температура печати 200-220 градусов. Тестовый температурный столб я печатал 190-230. С обдувом. К чистому стеклу липнет, но в процессе печати отлипает. На ПВА держится хорошо.

Забегая вперёд скажу, что пластик был влажный.

Вообще я был удивлён. Такой дорогущий пластик, в герметичной упаковке с откаченным из неё воздухом. Не менее дорогой производитель, который рассказывает прямо на упаковке, что он номер 1, и внутри буклет про специальную упаковку с силикагелем, поглощающим влагу…

Не понимаю, чего так заморачиваться, делать специальную упаковку, укладывать в неё силикагель, откачивать из неё воздух, если вы всё равно кладёте туда влажный материал?

Ладно, будем знать, что даже у 1-го номера не всё в порядке, поэтому поехали дальше.

После просушки уже имеем гораздо лучшее качество столба, но сушить надо хорошо:

Столбы я печатаю в том числе, чтобы посмотреть качество поверхности на разных температурах, а так же свариваемость слоёв.

Свариваемость проверяю пытаясь разломать столб и смотрю на какой температуре мне это удаётся, с каким усилием и по слоям или поперёк них.

Так вот порвать деталь из TPU руками мне не удалось ни на какой температуре. Просто отлично.

Мало того, мне не удалось порвать даже бракованную деталь с пузырями, прочность пластика просто удивительная:

Ещё один важный, но уже отрицательны момент.

Да даже на директе Титане, если чуть труднее начинает идти при снижении температуры, тут же наматывается на шестерёнку, хотя там приёмная трубка подходит практически вплотную к этой шестерёнке.

Но какой же он классный по своим свойствам в уже готовом изделии! Прекрасная свариваемость слоёв, очень эластичный, при этом удивительно прочный! Порвать очень и очень сложно. Это реально конструкционный материал:

Теперь давайте из него напечатаем что-нибудь полезное.

Ну например мягкие ножки или амортизирующие накладки на что-нибудь?

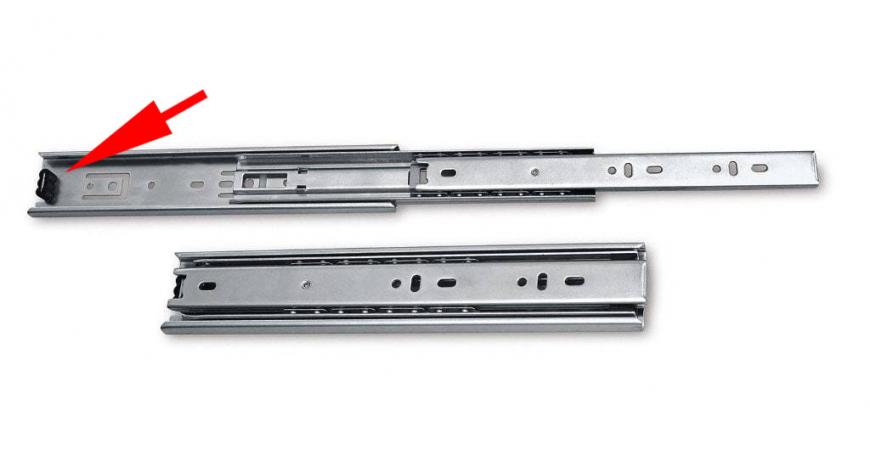

Ножки можно купить в магазинах фурнитуры или хозяйственных, такого добра навалом, да и всяких амортизирующих накладок тоже. Хотя стоп. Когда я себе проектировал мебель, я просил у изготовителя дать мне в запас демпферов для мебельных шариковых направляющих, но он мне сказал, что такое не продаётся и идёт только в комплекте с самой направляющей.

Вот о чём я говорю:

Походив по фурнитурным магазинам я убедился, что действительно, по крайней мере в нашем городе, и на тот момент, такой демпфер шёл только в комплекте с направляющей и отдельно не продавался.

В результате у меня уже некоторые демпферы на самых используемых ящиках стёрлись. А ведь они помимо демпфирующей функции, выполняют и роль стопоров от самопроизвольного открывания ящиков.

Меня это как бы не сильно напрягало, но вот сейчас я про это вспомнил.

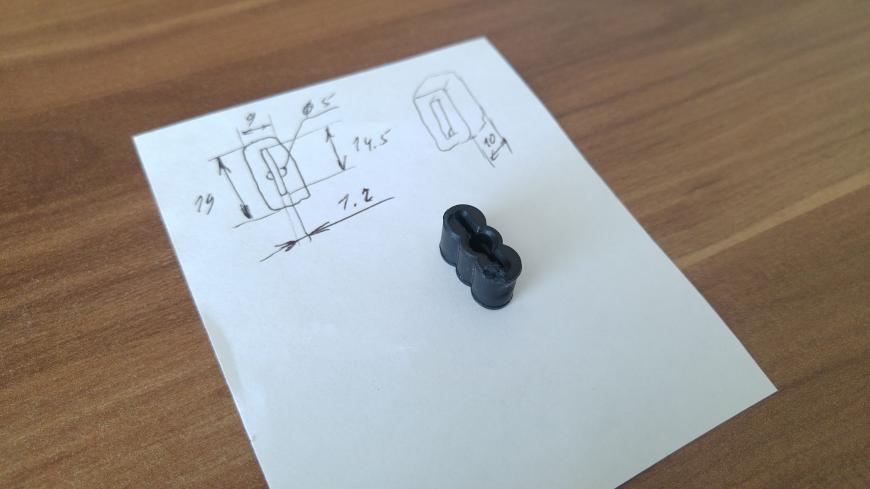

Для начала немного обмеров, и простенький эскиз:

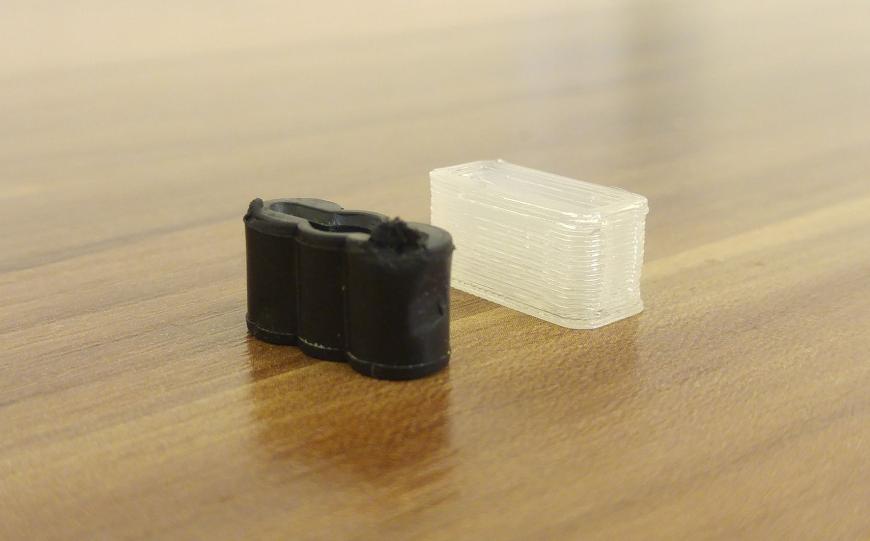

После печати и вставки демпфера в направляющую, оказалось что достаточно подкорректировать чуть-чуть размеры, а форму менять не обязательно, всё работает как надо и так.

Вот окончательный результат:

По тактильным ощущениям эти изделия из этого пластика напоминают полиуретановую подошву на обуви.

Во всяких Википедиях да и у производителя материала написано, что это очень износостойкий полимер. Давайте проверим:

Вообще ютуб сильно замылил видео при переконвертации. В реальности на детали вообще не заметно никаких следов от напильника.

Мало того, здесь тестовое коротенькое видео. Но помимо него, я ещё пытался первые демпферы, которые оказались великоваты обточить напильником, чтобы не выкидывать. Точил долго и точно так же безуспешно. Почти совсем не стирается материал. Срезать его получилось только острым ножом.

По итогам реальной печати могу сказать, что при температуре 210 градусов, на скоростях около 50 мм/с нить у меня не успевает липнуть к предыдущему слою, идёт отрыв, за счёт эластичности начинает стягиваться, комковаться. На 25 мм/с печатает нормально.

Ретракт делать больше, чем обычно у вас для жёстких пластиков. У меня, к примеру, обычно ретракт 1 мм, а для этого пластика пришлось ставить 3мм. Причём волос от него немного (ну по сравнению с PETG, например), но при холостых перемещениях на краях деталей, откуда съезжает сопло, могут образовываться наросты. С маленьким ретрактом их больше.

Обдув ставить только, если у вас очень маленькое время печати слоя, ну, примерно, меньше 10 секунд.

В общем хорош этот пластик, ну прям очень хорош, если бы не цена. 5000 Российских рублей за 1 кг материала изобретённого почти 80 лет назад, мне кажется это перебор. Я очень надеюсь, что бюджетные производители тоже оценят этот материал, его потенциал и освоят производство прутка из него. И цена станет более разумной.

В качестве подопытного выступал TPU пластик компании REC под торговой маркой Sealant.