углепластик горит при какой температуре

Температура плавления и размягчения пластиков, температура эксплуатации пластмасс

В таблице представлены значения плотности ρ, температуры плавления пластика t пл , температуры размягчения по Вика t разм , температуры хрупкости t хр , а также интервал рабочей температуры t раб при которой допускается эксплуатация пластмасс.

Значения в таблице даны для более 270 наименований пластика. Для каждого пластика указана как минимум одна температура, позволяющая оценить допустимые температурные условия его эксплуатации. Рассмотрены следующие типы пластика и пластмасс: полиолефины, полистиролы, фторопласты, ПВХ, полиакрилаты, фенопласты, пенопласты, АБС-пластики, полиуретаны, смолы и компаунды, антифрикционные самосмазывающиеся пластики, стеклопластики и др.

К пластикам с высокой температурой плавления можно отнести фторопласты и полиамиды, а также термостойкий пластик ниплон. Например, температура плавления фторопласта составляет 327°С (для фторопласта-4 и 4Д). Полиамиды (капролон, капролит) имеют температуру размягчения 190-200°С, а температура плавления такой пластмассы составляет величину 215-220°С. Стекло- и углепластик ниплон имеет температуру плавления выше 300°С.

Из всего многообразия полимеров для эксплуатации при высоких температурах подойдут пластики на основе кремнийорганических смол. Максимальная температура эксплуатации такого пластика может достигать 700°С.

Примечание: * — морозостойкость, ** — теплостойкость на воздухе, температура размягчения пластиков дана в воздушной среде.

ФАК о несовременном карбоне

Так уж сложилось, что о карбоне знаю не только по переписанным и продублированным в 100500различных источниках одной и той же информации, рекламного характера, но и имею опыт работы с ним.

Поэтому постараюсь поделится некоторой информацией, необходимой для того что бы Вы могли принять осмысленное решение о том, покупать ли велосипед на карбоновой раме (или просто раму)

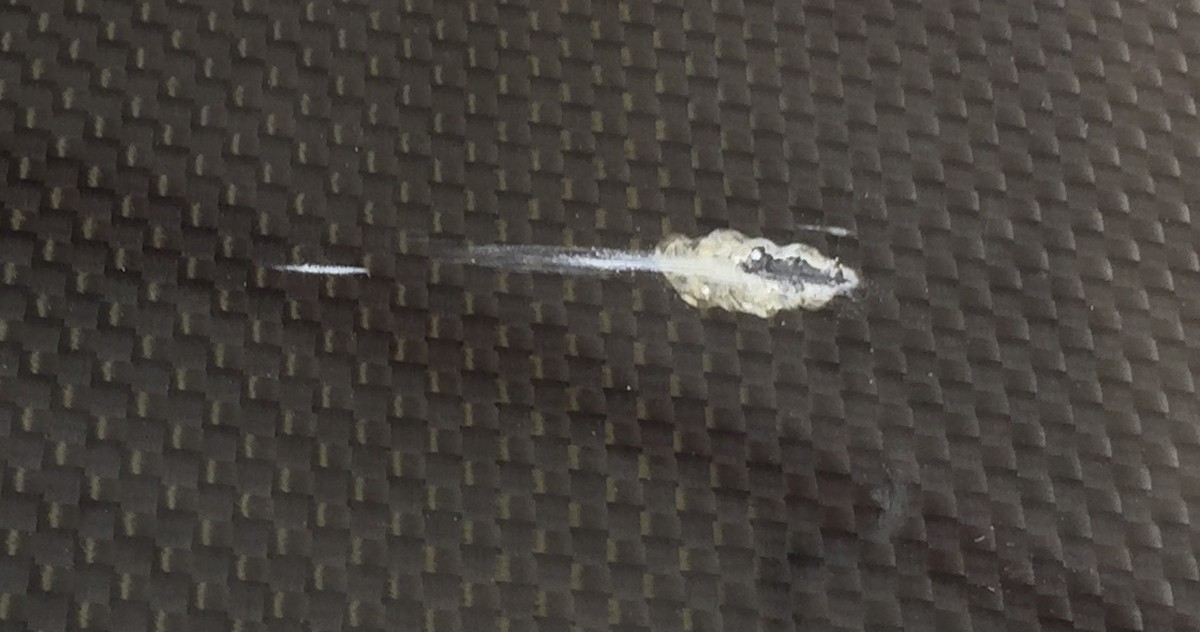

1. Карбон боится точечных ударов. Один камушек, вылетевший на скорости из под колеса и дорогостоящая игрушка идет в помойку.

Самый распространенный и самый любимый агрумент против карбона.

Ни камушком, ни обычными падениями, ни ударами карбораму не поломать. Углепластиковые лопасти вертолетов не разрушаются от одиночный пулевых отверстий (или множественный, если конечно они не кладутся рядом). Естественно рама не аболютно прочная и может поломаться. Но в случае когда сломается карборама, алюминиевая неремонтнопригодно согнется, сложится гармошкой, местами лопнет.

2. Я заметил что в подсидельной и рулевой трубе виднеется металлическая поверхность. Может это обычная алюминиевая рама, декоративно обклеяна карбоном?

Карбон не работает на истирание. С помощью наждачной бумаги руками за несколько минут можно протереть на сквозь трубу рамы. когда в случае дюралиминия придется попотеть целые часы.

Поэтому никаких резьб в карбоне не делают. Для этого вклеивают дюралевые\титановые бонки, в которых и нарезана резьба. Так же в подсидельном узле делают дуралевые вставки, что бы подсидека надежно зажималась при меньшем усилии на эксцентрике.

5. Карбоновые рамы очень жесткие. Карбон гасит вибрации.

В общем случае самые жесткие рамы алюминиевые. Жесткие, потому что алюминиевые сплавы 7005 6061 6013 не любят деформацию, при наличии циклической пусть даже и очень небольшой по величине деформации, они очень быстро разрушаться. Поэтому из аллюминия не делают пружин. Но жесткие в негативном смысле. Они очень сильно бьют в спину (жопу), заставляя снижать скорость, когда пролетаешь кусок стиральной доски на перекачанных колесах. Карбон (как и сталь и титан и др.) допускает некоторую деформацию. Грамотно спроектированная рама будет глотать мелкие вибрации (в этом плане она не жесткая). Ехать на карбоновой раме мягче.

Есть еще одно интересное свойство углепластиков. Правда оно было замечено на самодельной карбоновой раме, но неисключено что оно есть и на серийных образцах. Заключается оно в том, что упруго деформируется карбон не линейно. Сначала он довольно податлив, но после некоторого порога упирается деформации всеми своими фибрами и будет сопротивляться пока не поломается. Другими словами, если сделать из стали такую раму, что бы она мелкие неровности глотала так же, как и карбоновая, то при попытке ехать в горку стоя на педалях, она бы скрутилась буквой ЗЮ.

Карбоновая рама двухподвеса – это масло масляное. Но зато легкое.

6. За много денег лучше купить вел на алюминиевой раме но зато с более высококлассным оборудованием, нежели на карбоновой раме со средненькой навеской.

На вкус и цвет фломастеры разные. Разница в четкости работы между Deore и Tourney будет несравнимо больше, чем между XT\XTR и Deore.

Зато карбоновая рама «теплая», ее можно облизывать при –10 Ц и ниже

7.. Слушаю Ваши вопросы. Постараюсь ответить на все (на все вопросы по существу). Как насобирается информация, закинем в отдельную тему ФАКов и статей.

ЗЫ: Мамонт стареет и седеет, его прет графомантсвовать

углеволокно, карбон, что это?! давайте разбираться вместе)))

Всем привет, наткнулся на интересную статью, тут на драйве 2, ну и решил ее откопировать себе, думаю многим будет интересно почитать, ибо самим как правило оень «по-Google-ть»)))

За статью спасибо говорим rules26 у него много чего интересного в блоге)

Сегодня мы поможем разобраться в одном из самых интересных материалов 21 века. Начнем с военных технологий, закончим тюнингом.

Углеродное волокно — материал, состоящий из тонких нитей диаметром от 3 до 15 микрон, образованных преимущественно атомами углерода. Атомы углерода объединены в микроскопические кристаллы, выровненные параллельно друг другу. Выравнивание кристаллов придает волокну большую прочность на растяжение. Углеродные волокна характеризуются высокой силой натяжения, низким удельным весом, низким коэффициентом температурного расширения и химической инертностью.

Углеродное волокно является основой для производства углепластиков (или карбона, карбонопластиков, от «carbon», «carbone» — углерод). Углепластики — полимерные композиционные материалы из переплетенных нитей углеродного волокна, расположенных в матрице из полимерных (чаще эпоксидных) смол.

Углеродные композиционные материалы отличаются высокой прочностью, жесткостью и малой массой, часто прочнее стали, но гораздо легче.

Что такое карбон?

Слово «карбон» — своего рода профессиональный жаргонизм, точнее сокращение от английского Carbon Fiber (углеродное волокно), под эгидой которого, в общем понимании, объединилось огромное количество самых разных материалов. Примерно, как тысячи различных веществ с отличающимися физическими, химическими и техническими свойствами носят название «пластмасса». В случае с карбоном, общим для материалов стал углеволоконный наполнитель, но не связующее вещество, которое может быть разным. Даже полиэтиленовая пленка с впаянными в нее угольными нитями с полным правом может носить это гордое имя. Просто сложившейся классификации углепластиков еще нет.

Большинство современных материалов, применяемых в технике и, особенно, в автомобильной области, доходят до рядового потребителя по схожему сценарию. Новшества появляются в научных лабораториях обычно для нужд «оборонки». Затем, исполнив почетную обязанность по защите Отечества, они прокладывают себе дорогу через спорт и, как следствие, тюнинг к конвейеру. Так произошло и в случае с углеродными материалами.

Какое применение для карбона?

В последние годы проникновение карбона в конструкцию затюнингованных энтузиастами «аппаратов» приняло лавинообразный характер. Кроме того, углепластик все чаще и чаще упоминается в описаниях серийных машин. Этот материал, имеющий военно-космическую и спортивную предысторию, становится все популярнее. Прочность и легкость материалов ценятся конструкторами автомобилей уже давно, примерно с 50-х годов прошлого века. Сегодняшний прогресс технологий производства увеличивает соблазн применять больше композитов в новых разработках. Для владельца машины подобные детали ценны не только декоративностью рисунка углеродной ткани и завораживающей «переливчатостью» отраженного волокнами света, но и сохраняющейся аурой эксклюзивности. Со стороны производителя предложение карбоновых элементов в отделке — показатель технологической «продвинутости» фирмы.

Краткий курс истории.

Не нарушая сложившихся традиций, после «службы в армии» углепластик «занялся» спортом. Лыжники, велосипедисты, гребцы, хоккеисты и многие другие спортсмены по достоинству оценили легкий и прочный инвентарь. В автоспорте карбоновая эра началась в 1976 году. Сначала на машинах McLaren появились отдельные детали из диковинного черно-переливчатого материала, а в 1981 на трассу вышел McLaren MP4 с монококом, полностью изготовленным из углеволоконного композита. Так идея главного конструктора команды Lotus Колина Чепмена, создавшего в 1960-х несущую основу гоночного кузова, получила качественное развитие. Однако в то время новый материал был еще неведом технологам от автоспорта, потому неразрушаемую капсулу для McLaren изготовила американская компания Hercules Aerospace, обладающая опытом военно-космических разработок. Сейчас же в активе практически всех ведущих команд Формулы-1 есть собственное оборудование для выпуска карбоновых монококов, рычагов подвески, антикрыльев, спойлеров, сидений пилотов, рулей и даже тормозных дисков.

Что же такое КАРБОН или углеродное волокно?

Углеродное волокно состоит из множества тончайших нитей углерода. Прочность нитей на разрыв, сравнимая с прочностью легированной стали, при массе, меньшей, чем у алюминия, обуславливает высокие механические характеристики карбонов. Интересно, что наиболее распространенная технология получения столь прочного материала основана на методе «обугливания» волокон, по изначальным свойствам близким к шерсти. Исходный полимер белого цвета с мудреным названием полиакрилонитрил подвергается нескольким циклам нагрева в среде инертных газов. Сначала под воздействием высокой температуры (около 260 C) на молекулярном уровне изменяется внутренняя структура вещества. Затем при температурах повыше (около 700 C) атомы углерода «сбрасывают» водород. После нескольких «поджариваний» водород удаляется полностью. Теперь удерживавшие его силы направлены на упрочнение связей между оставшимися элементами. На шерсть материал уже не похож, однако его прочность еще далека от идеала. И процесс под названием графитизация продолжается. Повторяющиеся операции нагрева до 1300 C «очищают» почерневшее волокно уже от азота. Полностью избавиться от последнего не удается, однако его количество уменьшается. Каждый «шаг» делает содержание в веществе атомов углерода все больше, а их связь все крепче. Механизм упрочнения такой же, как и при «изгнании» водорода. Самая прочная продукция проходит несколько ступеней графитизации при температуре до 3000 C и обозначается аббревиатурой UHM.

Почему так дорого?

Большие затраты энергии — основная причина высокой себестоимости углеродного волокна. Впрочем, это с лихвой компенсируется впечатляющим результатом. Даже не верится, что все начиналось с «мягкого и пушистого» материала, содержащегося в довольно прозаических вещах и известных не только сотрудникам химических лабораторий. Белые волокна — так называемые сополимеры полиакрилонитрила — широко используются в текстильной промышленности. Они входят в состав плательных, костюмных и трикотажных тканей, ковров, брезента, обивочных и фильтрующих материалов. Иными словами, сополимеры полиакрилонитрила присутствуют везде, где на прилагающейся этикетке упомянуто акриловое волокно. Некоторые из них «несут службу» в качестве пластмасс. Наиболее распространенный среди таковых — АБС-пластик. Вот и получается, что «двоюродных родственников» у карбона полным-полно.

Угольная нить имеет впечатляющие показатели по усилию на разрыв, но ее способность «держать удар» на изгиб «подкачала». Поэтому, для равной прочности изделий, предпочтительнее использовать ткань. Организованные в определенном порядке волокна «помогают» друг другу справиться с нагрузкой. Однонаправленные ленты лишены такого преимущества. Однако, задавая различную ориентацию слоев, можно добиться искомой прочности в нужном направлении, значительно сэкономить на массе детали и излишне не усиливать непринципиальные места.

Что такое карбоновая ткань?

Сохранить в Альбом

plain

Для изготовления карбоновых деталей применяется как просто углеродное волокно с хаотично расположенными и заполняющими весь объем материала нитями, так и ткань (Carbon Fabric). Существуют десятки видов плетений. Наиболее распространены Plain, Twill, Satin. Иногда плетение условно — лента из продольно расположенных волокон «прихвачена» редкими поперечными стежками только для того, чтобы не рассыпаться.

Плотность ткани, или удельная масса, выраженная в г/м2, помимо типа плетения зависит от толщины волокна, которая определяется количеством угленитей. Данная характеристика кратна тысячи. Так, аббревиатура 1К означает тысячу нитей в волокне. Чаще всего в автоспорте и тюнинге применяются ткани плетения Plain и Twill плотностью 150–600 г/м2, с толщиной волокон 1K, 2.5K, 3К, 6K, 12K и 24К. Ткань 12К широко используется и в изделиях военного назначения (корпуса и головки баллистических ракет, лопасти винтов вертолетов и подводных лодок, и пр.), то есть там, где детали испытывают колоссальные нагрузки.

Сохранить в Альбом

satin

Бывает ли цветной карбон? Желтый карбон бывает?

Часто от производителей тюнинговых деталей и, как следствие, от заказчиков можно услышать про «серебристый» или «цветной» карбон. «Серебряный» или «алюминиевый» цвет — всего лишь краска или металлизированное покрытие на стеклоткани. И называть карбоном такой материал неуместно — это стеклопластик. Отрадно, что и в данной области продолжают появляться новые идеи, но по характеристикам стеклу с углем углеродным никак не сравниться. Цветные же ткани чаще всего выполнены из кевлара. Хотя некоторые производители и здесь применяют стекловолокно; встречается даже окрашенные вискоза и полиэтилен. При попытке сэкономить, заменив кевлар на упомянутые полимерные нити, ухудшается адгезия такого продукта со смолами. Ни о какой прочности изделий с такими тканями не может быть и речи.

Отметим, что «Кевлар», «Номекс» и «Тварон» — патентованные американские марки полимеров. Их научное название «арамиды». Это родственники нейлонов и капронов. В России есть собственные аналоги — СВМ, «Русар», «Терлон» СБ и «Армос». Но, как часто бывает, наиболее «раскрученное» название — «Кевлар» — стало именем нарицательным для всех материалов.

Сохранить в Альбом

twill2/2

Что такое кевлар и какие у него свойства?

По весовым, прочностным и температурным свойствам кевлар уступает углеволокну. Способность же кевлара воспринимать изгибающие нагрузки существенно выше. Именно с этим связано появление гибридных тканей, в которых карбон и кевлар содержатся примерно поровну. Детали с угольно-арамидными волокнами воспринимают упругую деформацию лучше, чем карбоновые изделия. Однако есть у них и минусы. Карбон-кевларовый композит менее прочен. Кроме того, он тяжелее и «боится» воды. Арамидные волокна склонны впитывать влагу, от которой страдают и они сами, и большинство смол. Дело не только в том, что «эпоксидка» постепенно разрушается водно-солевым раствором на химическом уровне. Нагреваясь и охлаждаясь, а зимой вообще замерзая, вода механически расшатывает материал детали изнутри. И еще два замечания. Кевлар разлагается под воздействием ультрафиолета, а формованный материал в смоле утрачивает часть своих замечательных качеств. Высокое сопротивление разрыву и порезам отличают кевларовую ткань только в «сухом» виде. Потому свои лучшие свойства арамиды проявляют в других областях. Маты, сшитые из нескольких слоев таких материалов, — основной компонент для производства легких бронежилетов и прочих средств безопасности. Из нитей кевлара плетут тонкие и прочные корабельные канаты, делают корд в шинах, используют в приводных ремнях механизмов и ремнях безопасности на автомобилях.

А можно обклеить деталь карбоном?

Непреодолимое желание иметь в своей машине детали в черно-черную или черно-цветную клетку привели к появлению диковинных суррогатов карбона. Тюнинговые салоны обклеивают деревянные и пластмассовые панели салонов углеродной тканью и заливают бесчисленными слоями лака, с промежуточной ошкуриванием. На каждую деталь уходят килограммы материалов и масса рабочего времени. Перед трудолюбием мастеров можно преклоняться, но такой путь никуда не ведет. Выполненные в подобной технике «украшения» порой не выдерживают температурных перепадов. Со временем появляется паутина трещин, детали расслаиваются. Новые же детали неохотно встают на штатные места из-за большой толщины лакового слоя.

Не принимайте это на свой счет, кто ищет тот найдет! Автор не претендует на истину в конечной инстанции.

Как производятся карбоновые и/или композитные изделия?

Технология производства НАСТОЯЩИХ карбоновых изделий основывается на особенностях применяемых смол. Компаундов, так правильно называют смолы, великое множество. Наиболее распространены среди изготовителей стеклопластиковых обвесов полиэфирная и эпоксидная смолы холодного отверждения, однако они не способны полностью выявить все преимущества углеволокна. Прежде всего, по причине слабой прочности этих связующих компаундов. Если же добавить к этому плохую стойкость к воздействию повышенных температур и ультрафиолетовых лучей, то перспектива применения большинства распространенных марок весьма сомнительна. Сделанный из таких материалов карбоновый капот в течение одного жаркого летнего месяца успеет пожелтеть и потерять форму. Кстати, ультрафиолет не любят и «горячие» смолы, поэтому, для сохранности, детали стоит покрывать хотя бы прозрачным автомобильным лаком.

Компаунды холодного твердения.

«Холодные» технологии мелкосерийного выпуска малоответственных деталей не позволяют развернуться, поскольку имеют и другие серьезные недостатки. Вакуумные способы изготовления композитов (смола подается в закрытую матрицу, из которой откачан воздух) требуют продолжительной подготовки оснастки. Добавим к этому и перемешивание компонентов смолы, «убивающее» массу времени, что тоже не способствует производительности. Это Россия, раслабся 😀 Метод же напыления рубленого волокна в матрицу не позволяет использовать ткани. Собственно, все идентично стеклопластиковому производству. Просто вместо стекла применяется уголь. Даже самый автоматизированный из процессов, который к тому же позволяет работать с высокотемпературными смолами (метод намотки), годится для узкого перечня деталей замкнутого сечения и требует оборудования.

Эпоксидные смолы горячего отверждения прочнее, что позволяет выявить качества карбонов в полной мере. У некоторых «горячих» смол механизм полимеризации при «комнатной» температуре запускается очень медленно. На чем, собственно, и основана так называемая технология препрегов, предполагающая нанесение готовой смолы на углеткань или углеволокно задолго до процесса формования. Приготовленные материалы просто ждут своего часа на складах.

В зависимости от марки смолы время жидкого состояния обычно длится от нескольких часов до нескольких недель. Для продления сроков жизнеспособности, приготовленные препреги, иногда хранят в холодильных камерах. Некоторые марки смол «живут» годами в готовом виде. Прежде чем добавить отвердитель, смолы разогревают до 50–60 C, после чего, перемешав, наносят посредством специального оборудования на ткань. Затем ткань прокладывают полиэтиленовой пленкой, сворачивают в рулоны и охлаждают до 20–25 C. В таком виде материал будет храниться очень долго. Причем остывшая смола высыхает и становится практически не заметной на поверхности ткани. Непосредственно при изготовлении детали нагретое связующее вещество становится жидким как вода, благодаря чему растекается, заполняя весь объем рабочей формы и процесс полимеризации ускоряется.

Компаунды горячего твердения.

«Горячих» компаундов великое множество, при этом у каждой собственные температурные и временные режимы отверждения. Обычно, чем выше требуемые показания термометра в процессе формовки, тем прочнее и устойчивее к нагреву готовое изделие. Исходя из возможностей имеющегося оборудования и требуемых характеристик конечного продукта, можно не только выбирать подходящие смолы, но делать их на заказ. Некоторые отечественные заводы-изготовители предлагают такую услугу. Естественно, не бесплатно.

Препреги как нельзя лучше подходят для производства карбона в автоклавах. Перед загрузкой в рабочую камеру нужное количество материала тщательно укладывается в матрице и накрывается вакуумным мешком на специальных распорках. Правильное расположение всех компонентов очень важно, иначе не избежать нежелательных складок, образующихся под давлением. Исправить ошибку впоследствии будет невозможно. Если бы подготовка велась с жидким связующим, то стала бы настоящим испытанием для нервной системы рабочих с неясными перспективами успеха операции.

Процессы, происходящие внутри установки, незатейливы. Высокая температура расплавляет связующее и «включает» полимеризацию, вакуумный мешок удаляет воздух и излишки смолы, а повышенное давление в камере прижимает все слои ткани к матрице. Причем происходит все одновременно.

С одной стороны, одни преимущества. Прочность такого углепластика практически максимальна, объекты самой затейливой формы делаются за один «присест». Сами матрицы не монументальны, поскольку давление распределено равномерно во всех направлениях и не нарушает геометрию оснастки. Что означает быструю подготовку новых проектов. С другой стороны, нагрев до нескольких сотен градусов и давление, порой доходящее до 20 атм., делают автоклав очень дорогостоящим сооружением. В зависимости от его габаритов цены на оборудование колеблются от нескольких сотен тысяч до нескольких миллионов долларов. Прибавим к этому нещадное потребление электроэнергии и трудоемкость производственного цикла. Результат — высокая себестоимость продукции. Есть, впрочем, технологии подороже и посложнее, чьи результаты впечатляют еще больше. Углерод-углеродные композиционные материалы (УУКМ) в тормозных дисках на болидах Формулы-1 и в соплах ракетных двигателей выдерживают чудовищные нагрузки при температурах эксплуатации, достигающих 3000 C. Эту разновидность карбона получают путем графитизации термореактивной смолы, которой пропитывают спрессованное углеродное волокно заготовки. Операция чем-то похожа на производство самого углеволокна, только происходит она при давлении 100 атмосфер. Да, большой спорт и военно-космическая сфера деятельности способны потреблять штучные вещи по «заоблачным» ценам. Для тюнинга и, тем более, для серийной продукции такое соотношение «цены-качества» неприемлемо.

Если решение найдено, оно выглядит настолько простым, что удивляешься: «Что же мешало додуматься раньше?». Тем не менее, идея разделить процессы, происходящие в автоклаве, возникла спустя годы поиска. Так появилась и стала набирать обороты технология, сделавшая горячее формование карбона похожим на штамповку. Препрег готовится в виде сэндвича. После нанесения смолы ткань с обеих сторон покрывается либо полиэтиленовой, либо более термостойкой пленкой. «Бутерброд» пропускается между двух валов, прижатых друг к другу. При этом лишняя смола и нежелательный воздух удаляются, примерно так же, как и при отжиме белья в стиральных машинах образца 1960-х годов. В матрицу препрег вдавливается пуансоном, который фиксируется резьбовыми соединениями. Далее вся конструкция помещается в термошкаф.

Сохранить в Альбом

twill4/4

Тюнинговые фирмы изготавливают матрицы из того же карбона и даже прочных марок алебастра. Гипсовые рабочие формы, правда, недолговечны, но пара-тройка изделий им вполне по силам. Более «продвинутые» матрицы делаются из металла и иногда оснащаются встроенными нагревательными элементами. В серийном производстве они оптимальны. Кстати, метод подходит и для некоторых деталей замкнутого сечения. В этом случае легкий пуансон из вспененного материала остается внутри готового изделия. Антикрыло Mitsubishi Evo — пример такого рода.

Автор статьи :Алексей Романов ( в редакции Rules26 :))

редактор журнала «ТЮНИНГ Автомобилей» имеет свой взгляд на мир карбона)))

И не изготовив пару тройку деталей судит о том что «знает» только по книжкам.

Пробуйте и дерзайте!

[REVVED] Карбон: урок по композитным материалам

Ах, этот карбон! Это черное волокно с шелковистой поверхностью. Уложенный на поверхности со сложной геометрией, этот соблазнительный материал является предметом вожделения и фетишем многих продвинутых поклонников гоночных каров. Карбон – это не просто показной блеск, имитирующий виниловую «обертку» или текстурное покрытие деталей из ABS пластмассы. Вовсе нет. Это высокотехнологичный материал, имеющий конкретные качества, способы применения, недостатки и характеристики. Если речь заходит о карбоне, мы неизменно говорим об экономии веса, о прочности, жесткости и эстетике. И хотя все эти факторы имеют место быть, существует много заблуждений об этом шелковистом на ощупь и простейшем по своему составу материале.

Техническая составляющая любых разговоров о композитных материалах представляет собой огромное «поле», в котором непрерывно ведутся научные исследования и постоянно совершаются различные открытия. Мы собираемся затронуть всего лишь некоторые основы и, надеемся, сможем пополнить ваш запас знаний об этой удивительной технической ткани.

Карбон – это техническая ткань, состоящая из тысяч переплетенных между собой углеродных волокон, образующих ту самую ткань. Карбон выпускается в виде тканей с самыми разнообразными переплетениями в зависимости от целевого применения и является всего лишь одной частью конструкционных материалов, включающих в себя много частей, которые известны всем, как композитные материалы. Композиты производятся из составляющих, которые объединяют в себе качества разных материалов, а целью является отсутствие жесткости или получение прочности. В случае с карбоном, стекловолокном, Кевларом или другими аналогичными тканями, композитный материал, о котором идет речь, носит название «FRP» (Fiber Reinforced Polymer – полимер, армированный волокнами). В производстве такого полимера ткань используется для того, чтобы «усилить» конструкционную жесткость смолистого подслоя. Смола обеспечивает прочность композита, а карбон добавляет структурную целостность пластику, который в ином случае будет хрупким.

Как производится карбон?

Карбон (углеволокно), как видно из его названия, это ткань, состоящая только из угля и не имеющая иных элементов в своем составе. Но начинать производство просто с карбона и с создания ткани с переплетениями волокон было бы настоящим, но труднодостижимым, подвигом. Вместо использования карбона в качестве сырья, заводы по производству текстиля начинают с пластмасс с более сложным молекулярным составом, где толщина нити меньше толщины человеческого волоса. Затем требуется выполнить ряд определенных действий, начиная от термообработки и заканчивая химической обработкой. Окончательным результатом этих сложных процессов является доводка состава полимерных материалов до его самой эмпирической формы – формы чистого карбона.

Карбон часто замеряется и продается с ориентиром на несколько критериев, на тип плетения волокон, на абсолютные значения (измерение прочности отдельно взятого волокна) и вес ткани. Все замеры идут в унциях на квадратный ярд, плюс указывается количество волокон (обычно в диапазоне от 3 000 до 12 000 волокон).

Какие существуют типы переплетения?

Однонаправленное плетение подразумевает направление всех карбоновых жгутов (волокон) в одном и том же направлении. Плетение в этом стиле не является видимым невооруженному глазу. Поскольку плетение, как таковое, отсутствует, нити волокна необходимо как-то удерживать вместе. И в этом случае необходимо протягивать другую нить по диагонали или перпендикулярно так, чтобы ткань оставалась гладкой и равномерной (и этот элемент плетения не является конструкционным). В результате того, что жесткость ткани обеспечивается только в одном направлении, такой тип плетения редко применяется в автоспорте, где нагрузка может идти в любом направлении.

Двунаправленное плетение волокон:

Карбон двунаправленного плетения – это базовый и наиболее часто встречающийся тип переплетения волокна. Жгуты переплетаются друг с другом под требуемым углом, за счет чего ткань получает структуру типа «шахматная доска», где нити полотна прокладываются боком и по вертикали. В этом случае все волокна направлены таким образом, чтобы нагрузка могла налагаться в любом направлении, при этом композитный материал должен сохранять свою прочность.

Плетение по диагонали в две через две нити

Плетение по диагонали в две через две нити – это самый распространенный тип плетения карбона, который повсеместно применяется в автоспорте. Это плетение немного сложнее по сравнению с двунаправленным волокном, поскольку две нити проходят над другими двумя нитями, либо одна над двумя или две над одной. В результате такого переплетения нитей на ткани создается рисунок «елочка». Из-за того, что плетение две через две нити по диагонали идет как с вертикальными, так и с горизонтальными нитями (нить основы и уток), ткань становится очень гибкой и может принимать различные сложные формы. При работе с карбоном этого типа плетения не требуется выполнять такие работы, как «пакетирование», «растягивание» или резка.

Плетение по диагонали в четыре через четыре нити

Аналогично плетению по диагонали в две через две нити, а именно в четыре через четыре нити, этот тип относится к двустороннему переплетению по диагонали, где один жгут включает в себя четыре нити. В результате ткань не настолько плотная по сравнению с плетением в две через две нити, но в случае с изогнутыми поверхностями достигается лучший коэффициент покрытия, поскольку между фактическими точками переплетения «над и под» расстояние больше, что эффективнее, поскольку в этом случае достигается меньшее количество жестких швов. Благодаря этому покрытие карбоном изогнутых литых форм становится простым.

Прорезиненная карбоновая ткань – это очень специфический способ изготовления ткани, который встречается намного реже по сравнению со всеми типами плетения, которые мы обсуждаем. Прорезиненное плетение волокон означает, что каждая прядь состоит от 3000 до 12000 нитей, при этом каждая нить выкладывается плотно в ряд, одна за другой, образуя тончайшую карбоновую ленту. Стандартные пряди соединяются вместе посредством нескольких слоев карбоновых нитей. Прорезиненную ткань можно определить за счет наличия широких открытых участков. За счет шахматного порядка двунаправленного карбонового волокна со структурой прорезиненной ткани образуются квадратные участки размером один дюйм.

Карбон так же доступен в форме слоистого карбонопласта с предварительной обработкой. Если вам нужен блок, пластина, труба или другая форма, вы можете приобрести слоистый карбонопласт, изготовленный заводским способом.

Слоистые композиты могут включать в себя разнообразные материалы, а не только карбон: например, Кевлар, металлы, металлические или полимерные пены, сотопласты и т.д.

Слоистые блоки могут проходить механообработку, чтобы получить в итоге цельные детали из композитных материалов, внешне напоминающих слоистый песчаник.

Поскольку за счет крупного размера этих участков переплетения ткань теряет в своей плотности, точки плетения «над и под» находятся на большом расстоянии друг от друга. Итак, точки пересечения нитей находятся на расстоянии друг от друга, частота изменения направления сильно снижена, и ткань может намного плотнее прилегать к поверхности.

Поскольку слой ткани намного тоньше, можно накладывать слой поверх другого слоя и тем самым достичь необходимых прочностных характеристик. Этот тип карбона часто используется в тех сферах, где аэродинамические характеристики преобладают над прочностными. Прорезиненная ткань имеет внешний вид, отличный от стандартного, который сразу вызывает или любовь, или ненависть.

Эпоксидная смола – это самая распространенная многоцелевая структурная смола. Как и в случае с практически всеми типами смол, это двухкомпонентный раствор из смолы и катализатора. Время реакции варьируется, но при этом напрямую зависит от условий окружающей среды. Срок годности (рабочее время), в основном, составляет от пяти до тридцати минут. В общем, тепловое воздействие всегда ускоряет процесс «созревания», но весь процесс схватывания обычно занимает, ни много, ни мало, а целые сутки (24 часа) – если на смесь никак не воздействовать. По сравнению с полиэфирной смолой эпоксидная смола отличается более высокой прочностью, но требует терпения при работе с ней.

Полиэфирная смола – это более дешевая альтернатива эпоксидной смоле, с быстрым временем схватывания. В основном, она используется в тех ситуациях, когда структурная целостность уступает эстетической стороне вопроса, как утверждают специалисты с сайта easycomposites.co.uk: «Тем не менее, существуют ситуации, в которых многослойная структура имеет наименьшее значение, а такие свойства, как внешний вид, стойкость к УФ излучению и цена, стоят на первом месте по своей значимости».

Препреги (ткани с предварительной пропиткой)

http://www.easycomposites.co.uk/

Некоторые ткани из карбона могут выпускаться, как предварительно пропитанные раствором смолы, где катализатором выступает термообработка. Препреги используются во многих промышленных сферах, занятых производством композитов, поскольку их применение не требует выполнения каких-то сложных процессов, а при непосредственной работе беспорядок сведен к минимуму: нужно всего лишь смешать смолы и уложить влажную ткань слоями.

Препреги также являются предпочтительным материалом в тех сферах промышленности, где вес играет важную роль. К таким сферам относится авиация, где большая часть от массы деталей приходится на смолу, а не на ткань. С учетом того минимума, который нужен для тщательной и равномерной пропитки ткани смолой, препрег может применяться для создания самой прочной и легковесной конструкции.

Для достижения фактурности используется обычная малярная кисть, с помощью которой смола наносится на ткань внутри формы.

Традиционно небольшие детали выкладываются во влажном состоянии, вместе с вогнутой формой, затем создается пробка (но это уже другая история). Сухая ткань размещается внутри формы. Смола наносится малярной кистью до тех пор, пока ткань не будет ей насквозь пропитана или насыщена. Следующие слои ткани кладутся поверх первого слоя, при этом нужно соблюдать направление плетения: 45 градусов для двунаправленного плетения и 90 градусов для ткани с саржевым переплетением. Если слои ткани не совпадают по направлениям, на выходе деталь потеряет свою жесткость по одной оси, а по другой будет слишком усилена.

Формовка с помощью вакуумного мешка помогает удалять воздушные пузырьки и излишки смолы с поверхности композитных деталей.

Уложив, таким образом, столько слоев ткани, сколько необходимо для получения нужной толщины, излишек смолы соскребается с помощью скребка так, будто вы убираете воду со своего ветрового стекла. Затем деталь подвергается обработке в вакуумном мешке под низким давлением. В результате смола заполняет все оставшиеся воздушные пустоты, вытесняя тем самым мельчайшие воздушные пузырьки, а излишки смолы уходят.

Автоклавы – это духовки, внутри которых происходит затвердевание деталей из композитных материалов.

В некоторых случаях все эти манипуляции выполняются в обратном порядке. Сухая ткань подвергается обработке в вакуумном мешке в форме, и только затем наносится смола. Благодаря этому методу отходы и грязь отсутствуют. На финальном этапе проходит термообработка. Все детали «запекаются» внутри духовки под давлением, так называемом автоклаве, и смола полностью схватывается.

Хотя большинство не имеет доступа к специализированному оборудованию, такие процедуры, как обработка в вакуумном мешке и запекание в автоклаве являются факультативными для рабочих деталей, структура которых не должна отвечать специфическим требованиям.

Карбон набрал свою силу в автомобильной сфере промышленности. На вторичном рынке карбон – это материал, который чаще всего используется для покрытия деталей. Кузовные детали, детали для внутренней отделки салона – и все это выполнено из карбона, который обеспечивает автомобилю внешний вид высочайшего класса. Функционально детали из карбона применяются практически во всех сферах – начиная от автомобильной промышленности, продолжая судостроением и заканчивая авиацией.

Карбон используется в постройке гоночных кресел, карданных валов, таких защитных приспособлений, как шлемы и средства пассивной безопасности (подголовники), и даже технология производства составных пружин начинает применять карбон для систем подвесок.

Карбон также служит для покрытия труб, обеспечивая тем самым необходимую прочность на разрыв.

Карбон – это не панацея

Привлекательность карбона настолько высока для многих, что сегодня существует тенденция неверного использования этого материала в тех сферах, где наилучшим решением до сих пор является металлический сплав. Карбон, а особенно смола, плохо переносят работу в высокотемпературной среде, с теплозащитой, с компонентами выхлопной системы или любыми другими деталями двигателя. Когда в этих случаях карбон выбирается в качестве исходного материала, следует очень тщательно проводить оценку рабочих условий. Существуют жаропрочные смолы, но сфера их применения до сих пор имеет свои ограничения.

Слабым местом любых композитов являются повреждения при ударе.

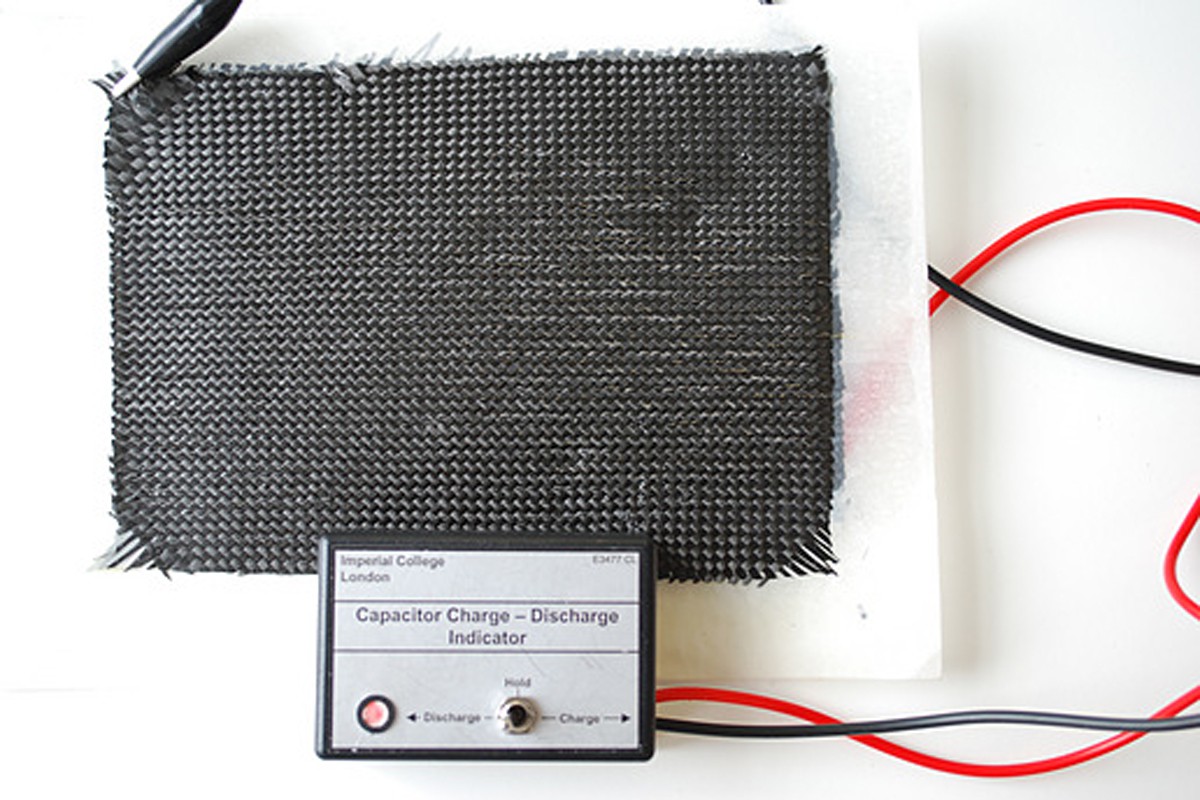

Карбон является проводимым материалом! Чистый карбон чрезвычайно эффективно передает тепло сам по себе. Например, капот автомобиля, выполненный из карбона, может очень быстро нагреваться на солнце до нескольких сот градусов. Ультрафиолетовые лучи могут повредить композит: придать ему желтый оттенок или стать причиной растрескивания смолы, поэтому деформация является распространенным дефектом. В авиации многие запчасти из карбона покрываются глянцевой белой краской, поскольку тепло, образующееся от воздействия УФ лучей, может деформировать раму, оказать негативное воздействие на аэродинамические характеристики. Кроме того, УФ лучи могут как-то иначе изменить структуру самолета.

Карбон – это еще и электропроводящий материал. Возможно, вас смутит то, каким же образом композит на основе пластмассы может вдруг стать электропроводящим, но ткань из чистого карбона «прокладывает» своеобразный путь электричеству, даже если карбон обогащен изоляционным полимером. Когда карбон выбирается в качестве поверхности для электроники или в качестве кожуха охлаждающего вентилятора, убедитесь в наличии заземления, которое не должно «проходить» через карбон. Анекдот из жизни: мы как-то были свидетелями чуть не начавшегося возгорания в двигателе владельца грузовика Geiser Trophy, поскольку он просто-напросто не верил, что карбон является проводимым материалом, а возгорание смолы – это вам не шутки.

Ткань из карбона является электропроводящим материалом. Фото любезно предоставлено SAE.

Если стекловолокно когда-нибудь попадало вам на кожу, то вы знаете, как сильно раздражают эти невидимые глазу частички. А карбон гораздо хуже! Избегайте прикасаться голыми руками к рваным краям карбона и к рубленому волокну.

Запрещено сгибать ткань из карбона, хранить его можно только в рулонах.

При заказе ткани из карбона важно убедиться, что он поставляется в рулонах, как оберточная бумага. Карбон, упакованный «сложениями», будет иметь загибы и, в результате, конструкционная целостность его загнутых волокон будет нарушена. Соблюдайте эти инструкции при работе с материалом, и храните ткань в чистоте во избежание появления пыли и жирных отпечатков пальцев, обеспечивая при этом максимально правильную укладку. Смешивать смолу необходимо в небольших емкостях, что является нормой. Будьте внимательны, смолу нельзя смешивать в емкостях, покрытых воском. Воск вступает в реакцию со смолами, в результате чего смола затвердевает. Затвердевание смолы – это экзотермическая реакция, что значит нагнетание тепла в качестве побочного продукта в результате химической реакции. Смешивая большое количество смолы, убедитесь, что ее излишки находятся вне зоны хранения горючих материалов, иначе существует высокий риск возникновения пожара.

Объем базовых знаний, которые мы даже не затронули в этой статье, просто огромен. Но мы надеемся, что этот общий обзор помог вам лучше представить себе, что такое карбон. Это крайне универсальный и прочный материал, если с ним обращаться с умом. Но если его использовать неверно, он становится самым настоящим бельмом на глазу. Создание простых деталей в домашних условиях не представляет собою никаких сложностей, но приготовьтесь выделить немного больше времени на работу с ним по сравнению со стекловолокном. Учитывайте в своем проекте все – цели, бюджет. И только потом принимайте решение, является ли карбон правильным выбором или вам просто хочется добавить эстетики своему автомобилю?

Цветной кевлар и карбон – это один из способов «приодеть» композитные детали собственного производства.