укажите при какой минимальной температуре окружающего воздуха разрешается сварка без подогрева

Приложение 2. Минимально допустимая температура окружающего воздуха при сварке конструкций без подогрева

Минимально допустимая температура окружающего воздуха при сварке конструкций без подогрева:

а) при ручной и механизированной дуговой (табл. 36 СНиП 3.03.01-87)

| Толщина свариваемых элементов, мм | Минимально допустимая температура окружающего воздуха, ºС, при сварке конструкций | ||||

|---|---|---|---|---|---|

| решетчатых | листовых объемных и сплошно-стенчатых | решетчатых | листовых объемных и сплошно-стенчатых | решетчатых и листовых | |

| из стали | |||||

| углеродистой | низколегированной с пределом текучести, МПа (кгс 2 /мм) | ||||

| 390 (40) | |||||

| До 16 | — 30 | — 30 | — 20 | — 20 | — 15 |

| Св. 16 до 25 | — | — | — | — | 0 |

| Св. 16 до 30 | — 30 | — 20 | — 10 | 0 | При толщине более 25 мм предварительный местный подогрев производить независимо от температуры окружающего воздуха |

| Св. 30 до 40 | — 10 | — 10 | 0 | 5 | |

| Св. 40 | 0 | 0 | 5 | 10 | |

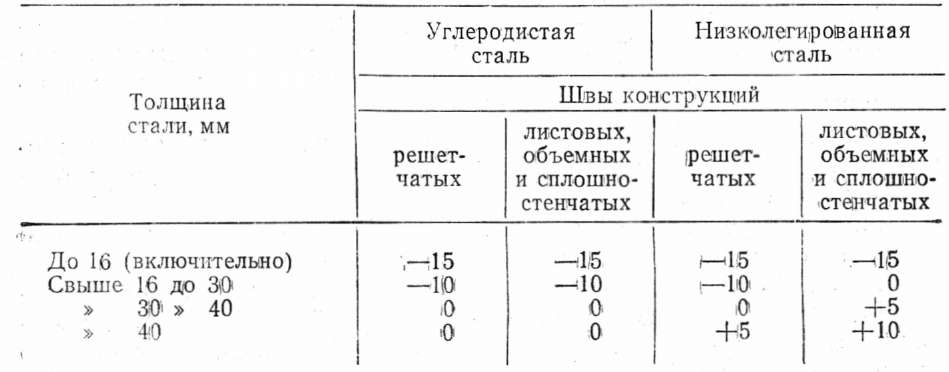

б) при автоматизированной дуговой сварке под флюсом (табл. 37 СНиП 3.03.01-87).

Книга: Оборудование грузоподъемное. Общие технические требования

Навигация: Начало Оглавление | Другие книги | Отзывы:

3.4. Дополнительные требования к сварке при отрицательных температурах

Сварку при отрицательной температуре (без подогрева) следует выполнять теми же электродами и сварочной проволокой, что и при положительной температуре.

Автоматическую сварку металлоконструкций из углеродистой и низколегированной стали при температуре воздуха не ниже ¾20 °С разрешается вести по той же технологической документации, что и при положительной температуре при обеспечении требуемого качества шва.

Температура воздуха, °С

Листовые объемные и сплошные стенчатые

Листовые объемные и сплошные стенчатые

До 16 (включительно)

Примечание. Ручную и полуавтоматическую сварку при температуре выше —20 °С, но ниже указанной в таблице, следует производить с подогревом стали до 100—150 °С, в зоне выполнения сварки на ширину не менее 100 мм с каждой стороны. Подогрев производится также в случаях, указанных в пп. 3.4.2—3.4.5.

При более низкой температуре автоматическая сварка может производиться только по специально разработанной технологической документации, предусматривающей увеличение тепловложения и снижение скорости охлаждения, а также обеспечивающей получение качественных сварных швов.

3.4.2. При температуре окружающего воздуха ниже —5 °С все швы, выполняемые всеми видами сварки, заваривают от начала до конца без перерыва в последовательности, предусмотренной технологическим процессом сварки.

Перерыв допускается лишь при необходимости смены электрода или электродной проволоки и зачистки шва в месте возобновления процессов, как указано в п. 3.3.13.

Прекращать сварку до выполнения проектного размера шва и оставлять незаваренными отдельные участки шва не допускается. В случае вынужденного прекращения сварки (из-за отсутствия тока, выхода из строя аппаратуры и т.п.) процесс следует возобновлять только после подогрева металла в соответствии с технологией сварки, разработанной для данной металлоконструкции.

3.4.3. К сварке стыковых швов предъявляются следующие требования:

техника дуговой сварки многослойных, односторонних и двусторонних симметричных и несимметричных швов при толщине металла до 16 мм отличается от техники сварки при нормальной температуре. При толщине металла более 16 мм и температуре окружающего воздуха ниже —15 °С сварка первых двух слоев ведется с сопутствующим подогревом до 180—200 °С;

при несимметричных швах и толщине металла до 35 мм в первую очередь заваривать основную часть шва. При сварке соединений с подваркой последнюю рекомендуется вести после сварки основного шва. Если эти требования невыполнимы, то необходимо осторожно проводить кантовку элемента:

при сварке металла толщиной 36—60 мм обязательной является кантовка для наложения подварочного слоя с противоположной стороны после сварки первых 4—5 слоев. Заварка шва полностью с одной стороны недопустима;

сварку листов объемных металлоконструкций из стали толщиной более 20 мм следует вести каскадом или горкой, двусторонней сваркой секциями и другими равноценными методами;

зачистку корня шва, если она предусматривается технологическим процессом, следует производить путем вырубки или шлифовки.

Вырубка металла зубилом может выполняться только после его подогрева до 100-150 °С.

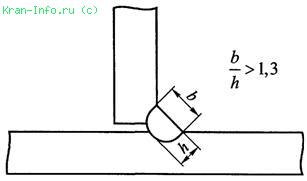

3.4.4. К сварке тавровых и угловых швов предъявляются следующие требования:

если сечение шва равно или больше значений, приведенных в табл. 11, а коэффициент формы провара

если сечение шва менее рекомендуемого табл. 11 и коэффициент формы провара

сварка многослойных швов с разделкой кромок производится при соблюдении условий, принятых для многослойных стыковых швов.

3.4.5. Дефектные участки шва следует заваривать только после подогрева металла до температуры 180-200 °С.

3.4.6. К рабочему месту сварочные материалы следует подавать непосредственно перед сваркой в количестве, необходимом на период непрерывной работы сварщика. Электродную проволоку рекомендуется подавать на рабочее место непосредственно перед заправкой в аппарат.

У рабочего места сварочные материалы необходимо хранить в условиях, исключающих увлажнение (в плотно закрывающейся таре или обогреваемых устройствах).

Максимальная толщина свариваемого элемента, мм

Минимально допустимые температуры стали для выполнения сварки строительных конструкций без предварительного подогрева

| Толщина стали, мм | Минимально допустимая температура стали, °С | углеродистой | низколегированной до класса С52 включительно | Швы сварных соединений в конструкциях | решетчатых | листовых объемных и сплошно-стенчатых | решетчатых | листовых объемных и сплошно-стенчатых |

| До 16 вкл. | -30 | -30 | -20 | -20 |

| Св. 16 до 30 вкл. | -30 | -20 | -10 | |

| Св. 30 до 40 вкл. | -10 | -10 | +5 | |

| Св. 40 | +5 | +10 |

8.2.4. Ручную и механизированную дуговую сварку конструкций из стали класса С60/45 разрешается выполнять без подогрева при температуре воздуха не ниже минус 15°С при толщине стали до 16 мм включительно и не ниже 0°С при толщине стали 16-25 мм. При более низких температурах сварку стали указанных толщин следует производить с предварительным местным подогревом до температуры 120-160°С.

При толщине стали более 25 мм ее предварительный местный подогрев необходим во всех случаях, независимо от температуры окружающего воздуха.

8.2.5. Автоматизированная электрошлаковая сварка конструкций из низколегированных или углеродистых сталей допускается без предварительного подогрева при любой температуре воздуха.

8.2.6. Автоматизированную дуговую сварку под флюсом разрешается производить без подогрева в конструкциях:

8.2.7. Автоматизированная дуговая сварка под флюсом при температурах, ниже указанных в п. 8.2.6, допускается только на повышенных режимах, обеспечивающих увеличение тепловложения и снижение скорости охлаждения.

8.2.8. Ручную дуговую сварку при монтаже конструкций I и II групп с расчетной температурой от минус 40 до минус 65 °С надлежит производить короткой дугой на постоянном токе обратной полярности (плюс на электроде).

8.2.9. При температуре стали ниже минус 5°С сварку следует выполнять от начала до конца секции или шва без перерыва, за исключением пауз на смену электрода или электродной проволоки и зачистку шва в месте возобновления сварки. Прекращать сварку до получения проектного размера соединения и оставлять незаваренными отдельные участки шва запрещается. В случае вынужденного прекращения сварки процесс следует возобновить после подогрева стали в соответствии с технологией монтажной сварки данной конструкции.

8.2.10. При отрицательных температурах швы листовых конструкций из стали толщиной более 20 мм надлежит выполнять способами, обеспечивающими уменьшение скорости охлаждения металла (секционный обратноступенчатый, секционный двойным слоем, каскадом, секционный каскадом). При меньшей толщине свариваемой стали первые слои корня шва следует выполнять способом двойного слоя.

8.2.12. Для выполнения сварочных работ при отрицательных температурах окружающего воздуха рекомендуется:

— использовать постоянный сварочный ток обратной полярности (плюс на электроде);

— увеличивать силу сварочного тока на 10-15% и снижать скорость сварки;

— применять электроды с основным покрытием (для ручной дуговой сварки);

— особо тщательно прокаливать электроды, порошковые проволоки и флюсы перед сваркой.

8.2.13. При отрицательных температурах конструкции следует собирать без ударов, натяжения и деформации собираемых элементов; запрещается холодная правка. При температуре ниже минус 30°С конструкции необходимо собирать без применения прихваток (с использованием сборочно-стяжных приспособлений).

8.2.14. В случае необходимости удаления кислородной резкой приспособлений при температурах, ниже указанных в табл. 7, основной металл в местах расположения приспособлений следует подогревать до температуры 100-150°С в круге радиусом 200-300 мм.

8.2.15. В конструкциях, возводимых или эксплуатируемых в районах с расчетной температурой от минус 40°С до минус 65°С включительно, механизированную вышлифовку или вырубку дефектов сварных швов и основного металла при температурах, ниже указанных в табл. 7, следует выполнять после подогрева зоны сварного соединения до 100-120°С. Заваривать дефекты надлежит после подогрева этой зоны до 180-200°С.

8.2.16. Контролировать температуру нагрева стали можно термокарандашами, контактными термопарами или термокрасками.

8.3. Ручная дуговая сварка покрытыми электродами

8.3.1. Ручную дуговую сварку допускается производить в любом пространственном положении при наличии доступа к свариваемому узлу или соединению монтируемой конструкции.

При проектировании монтажного узла под ручную дуговую сварку в труднодоступных местах должна быть обеспечена возможность проникновения к сварному соединению руки сварщика с электрододержателем и электродом длиной 450 мм при одновременном обзоре сварщиком выполняемого сварного шва.

8.3.2. Ручной дуговой сваркой разрешается выполнять монтажные соединения стальных строительных конструкций всех групп, указанных во вводной части настоящего стандарта.

8.3.3. Зажигание (возбуждение) дуги следует выполнять в разделке кромок сварного соединения или на ранее выполненной части шва.

8.3.4. Ручную дуговую сварку монтажных соединений стальных конструкций I-VI групп следует производить покрытыми электродами, указанными в табл. 2.

8.3.5. Корневые слои (валики) шва при ручной дуговой сварке не следует выполнять электродами диаметром более 4 мм.

8.3.6. Многопроходные швы монтажных соединений рекомендуется выполнять способами, указанными на черт. 3 и в пп. 8.1.15, 8.1.17, 8.1.18.

8.3.7. При ручной дуговой сварке низколегированных сталей с углеродистыми (при условии соблюдения требований прочности), при сварке толстолистовых конструкций и узлов конструкций замкнутого контура или сечения, а также при укрупнении и монтаже конструкций из сталей класса С38/23 в условиях отрицательных температур следует применять электроды типа Э42А марки УОНИ-13/45 по ГОСТ 9467-75 и ГОСТ 9466-75.

8.3.9. Ручную дуговую сварку стальных строительных конструкций рекомендуется выполнять с применением монтажных сварных соединений типов С-1¸С-10; T-1¸T-4, У-1¸У-4, Н-1 и Н-2, приведенных в разделе 9 настоящего стандарта.

8.3.10. При ручной дуговой сварке покрытыми электродами следует руководствоваться режимами, указанными в рекомендуемом приложении 9.

8.3.11. Ручную дуговую сварку конструкций всех групп из атмосферостойкой стали марки 10ХНДП надлежит выполнять электродами марки ОЗС-18. Режимы сварки представлены в рекомендуемом приложении 10.

8.3.12. Длина сварочного кабеля от источника питания дуги до электрододержателя должна составлять 40-60 м в зависимости от высоты и вида монтируемой конструкции.

8.4. Механизированная дуговая сварка самозащитной порошковой проволокой

8.4.1. Пространственное положение, в котором можно выполнять механизированную сварку, определяется маркой и диаметром порошковой проволоки. Сварку в потолочном положении допускается производить только специально предназначенной проволокой (см. табл. 2). Сварку в нижнем положении следует выполнять высокопроизводительными порошковыми проволоками максимального диаметра.

При проектировании монтажных соединений конструкции под механизированную сварку должны быть обеспечены доступ к свариваемому узлу и возможность размещения сварочного полуавтомата близ рабочего места сварщика.

8.4.2. Механизированной сваркой порошковой проволокой разрешается выполнять монтажные соединения стальных строительных конструкций всех групп, указанных во вводной части настоящего стандарта.

8.4.3. Механизированную сварку порошковой проволокой следует производить на постоянном токе обратной полярности (плюс на электроде).

8.4.4. В качестве источника постоянного тока надлежит использовать сварочные выпрямители или преобразователи с жесткими внешними характеристиками.

8.4.5. Механизированную дуговую сварку монтажных соединений стальных конструкций I-VI групп следует производить самозащитными порошковыми проволоками, указанными в табл. 2.

8.4.6. Технические условия на самозащитные порошковые проволоки применяемых марок приведены в справочном приложении 11.

8.4.7. Сварные швы монтажных соединений рекомендуется выполнять способами, указанными в п. 8.1.14.

8.4.8. Порошковая проволока после ее прижатия верхним роликом механизма подачи сварочного полуавтомата должна быть на 2/3 диаметра утоплена в канавку нижних роликов; при этом сила прижатия должна быть минимально необходимой для равномерной подачи проволоки.

8.4.9. Падение напряжения в сварочном кабеле при токах £300 А не должно превышать 3-5 В.

8.4.10. Минимальные вылеты порошковых проволок различных марок не должны быть менее 25-35 мм.

8.4.11. Для удовлетворительного формирования стыковых швов в горизонтальном и вертикальном пространственных положениях следует применять порошковую проволоку:

При сварке в потолочном положении порошковую проволоку ПП-АН11 следует применять только для тавровых соединений.

8.4.12. При сварке в нижнем положении стыковых соединений и угловых швов нахлесточных соединений проволоку следует направлять перпендикулярно свариваемым элементам или под углом £20° к вертикали.

8.4.13. При сварке тавровых соединений в нижнем положении проволоку следует направлять под углом 35°-45° к горизонтальной полке.

8.4.14. В многослойных швах за один проход рекомендуется накладывать слой толщиной £10 мм.

8.4.15. При случайном обрыве дуги или нарушении подачи проволоки следует возбудить дугу впереди выполненной части шва на расстоянии 10-15 мм от места обрыва и после зажигания перевести дугу на незаплавленный кратер.

8.4.16. Заварку кратера необходимо производить быстрыми поперечными колебаниями конца порошковой проволоки, после чего следует резко оборвать дугу.

8.4.17. Механизированную сварку самозащитной порошковой проволокой стальных строительных конструкций рекомендуется выполнять с применением монтажных сварных соединений типов С-11¸С-16, Т-5¸Т-7 и Н-3, приведенных в разделе 9 настоящего стандарта.

8.4.18. При механизированной сварке порошковыми проволоками следует руководствоваться режимами, указанными в рекомендуемых приложениях 12 и 13.

8.5. Автоматизированная одноэлектродная электрошлаковая сварка

8.5.1. Автоматизированную электрошлаковую сварку следует производить в вертикальном пространственном положении. Допускается выполнять сварку стыковых соединений элементов при их отклонении от вертикали до 45°.

8.5.2. Автоматизированную электрошлаковую сварку следует применять для выполнения стыковых соединений кожухов доменных печей в проектном (рабочем) положении и при укрупнении их элементов в монтажных условиях. Царги шахты и скорлупы горна при их укрупнении необходимо сваривать на специальных стендах.

8.5.3. Технология монтажной электрошлаковой сварки кожухов доменных печей из низколегированных сталей классов до С60/45 включительно должна обеспечить следующие показатели пластичности и вязкости металла шва и зоны термического влияния:

— твердость по алмазной пирамиде £300 единиц;

8.5.4. Электрошлаковую сварку кожухов доменных печей следует выполнять постоянным током обратной полярности (плюс на электроде). В качестве источников питания рекомендуется использовать сварочный преобразователь типа ПС-1000 или сварочный выпрямитель типа ВДУ-1201.

8.5.5. Электрошлаковую сварку стальных конструкций II, III и IV групп следует производить с применением сварочных материалов, указанных в табл. 3.

8.5.6. Формирование шва при электрошлаковой сварке необходимо производить водоохлаждаемыми медными ползунами.

8.5.7. Одноэлектродную электрошлаковую сварку элементов конструкций толщиной 30-50 мм допускается производить без перемещений проволочного электрода в зоне стыкового соединения. Сварку элементов толщиной более 50 мм следует выполнять с перемещениями проволочного электрода.

8.5.8. Процесс электрошлаковой сварки соединения надлежит выполнять без перерыва от начала до конца шва. В случае вынужденной остановки сварочного аппарата сварку рекомендуется продолжать после удаления механизированной рубкой участка шва с усадочной раковиной.

8.5.9. Автоматизированную электрошлаковую сварку проволочным электродом элементов толщиной 30-60 мм рекомендуется производить с применением монтажного стыкового соединения типа С-17, приведенного в разделе 9 настоящего стандарта.

8.5.10. При автоматизированной электрошлаковой сварке проволокой сплошного сечения следует руководствоваться режимами, указанными в рекомендуемом приложении 14.

8.6. Автоматизированная дуговая сварка под флюсом

8.6.1. Автоматизированную дуговую сварку под флюсом следует производить в нижнем пространственном положении. Допускается выполнять сварку при наклоне плоскости свариваемых элементов к горизонту до 15°.

8.6.2. Автоматизированную дуговую сварку под флюсом разрешается применять при монтаже стальных конструкций всех групп, в частности, для выполнения монтажных стыковых соединений (на стальных остающихся подкладках) днищ воздухонагревателей, напольных элементов листовых конструкций экранирования, гидроизоляции и т. п.

8.6.3. Автоматизированную дуговую сварку под флюсом по ручной подварке допускается применять при укрупнении конструкций для выполнения кольцевых стыковых соединений цилиндрических элементов на роликовых стендах. Стенды обеспечивают вращение собранных элементов при подварке стыка ручной дуговой сваркой и его последующей автоматизированной сварке. При этом сварочный аппарат (автомат) может быть расположен внутри или снаружи свариваемых элементов.

8.6.4. Автоматизированную дуговую сварку под флюсом рекомендуется выполнять постоянным током обратной полярности (плюс на электроде).

8.6.5. Сварку конструкций следует производить с применением сварочных материалов; указанных в табл. 3.

8.6.6. Автоматизированную сварку под флюсом надлежит выполнять непрерывно при наложении каждого валика (слоя) на всю длину шва.

8.6.7. Автоматизированную дуговую сварку под флюсом элементов конструкций, указанных в пп. 8.6.2 и 8.6.3, рекомендуется производить с применением монтажных стыковых соединений типов С-18, С-19 и С-20, приведенных в разделе 9 настоящего стандарта.

8.6.8. При автоматизированной дуговой сварке под флюсом стальной электродной проволокой сплошного сечения следует руководствоваться режимами, указанными в рекомендуемом приложении 15.

8.6.9. Конструкции всех групп из атмосферостойкой стали марки 10ХНДП следует сваривать с применением стальной электродной проволоки сплошного сечения марки Св-08Х1ДЮ и флюса АН-348А. Режимы автоматизированной дуговой сварки под флюсом стали 10ХНДП аналогичны режимам сварки низкоуглеродистых сталей.

8.7. Автоматизированная дуговая сварка самозащитной порошковой проволокой с принудительным формированием шва

8.7.1. Автоматизированная дуговая сварка с принудительным формированием шва предназначена для выполнения монтажных соединений в вертикальном пространственном положении или при отклонении от вертикали на угол до 75°.

8.7.2. Сваркой с принудительным формированием шва рекомендуется выполнять монтажные стыковые соединения конструкций I, II и III групп, в частности, стыковые соединения (без разделки кромок) кожухов воздухонагревателей, корпусов вертикальных цилиндрических резервуаров, листовых элементов опорных подкосов башен.

8.7.3. Схемы процессов сварки с принудительным формированием шва представлены на черт. 4 и 5.

8.7.4. Сварку конструкций с принудительным формированием шва надлежит производить с применением самозащитных порошковых проволок, указанных в табл. 3.

8.7.5. Технические условия на самозащитные порошковые проволоки применяемых марок приведены в справочном приложении 11.

8.7.6. Автоматизированную дуговую сварку с принудительным формированием шва следует выполнять при постоянном токе обратной полярности (плюс на электроде).

8.7.7. Формирование шва надлежит производить водоохлаждаемыми медными ползунами.

8.7.8. Сборочно-сварочные приспособления при сварке с принудительным формированием шва следует располагать согласно схемам на черт. 6 и 7.

8.7.9. Рекомендуемый направляющий элемент для сварочного аппарата показан на черт. 8.

8.7.10. Уровень сварочной ванны в процессе сварки с принудительным формированием шва должен быть на 10-15 мм ниже верхнего торца ползуна.

8.7.11. Для возобновления процесса сварки при вынужденном перерыве в работе необходимо:

— установить сварочный аппарат так, чтобы верхний торец ползуна был ниже конца прерванного шва на 8-10 мм;

Сборка стыкового соединения под автоматизированную дуговую сварку с принудительным формированием шва (порошковой проволокой) при толщине свариваемой стали 10-30 мм.

Схема расположения сборочно-сварочных приспособлений при автоматизированной дуговой сварке с принудительным формированием шва (порошковой проволокой) стали

Схема установки направляющего пути для аппарата А-1381 при автоматизированной дуговой сварке с принудительным формированием шва (порошковой проволокой) стали толщиной 25-40 мм

— выплавить дугой металл шва над ползуном при его стекании через край ползуна;

— включить ход аппарата и возбудить дугу с предварительной подачей в ее зону углекислого газа в течение 0,5-1,0 мин.

8.7.12. Автоматизированную дуговую сварку самозащитной порошковой проволокой с двусторонним принудительным формированием шва рекомендуется выполнять с применением монтажных стыковых соединений типов С-21 и С-22, приведенных в разделе 9 настоящего стандарта.

8.7.13. При автоматизированной дуговой сварке с принудительным формированием шва следует руководствоваться режимами, указанными в рекомендуемых приложениях 16 и 17.

Дополнительные требования к сварке при отрицательных температурах

1.4.5.1. Ручную и полуавтоматическую сварку стальных конструкций при температурах ниже указанных в табл. 3 следует производить с подогревом стали в зоне выполнения сварки до 120—160°С на ширину 100 мм с каждой стороны соединения.

Минимально допустимая начальная температура стали при ручной и полуавтоматической дуговой сварке без предварительного подогрева, °С

1.4.5.2. Сварка в среде углекислого газа при отрицательной температуре не рекомендуется.

1.4.5.3. При температуре окружающего воздуха ниже —5°С все швы завариваются от начала до конца без перерыва; перерыв допускается лишь при необходимости смены электрода или электродной проволоки и зачистки шва в месте возобновления процесса; прекращать сварку до выполнения проектного размера шва и оставлять незаверенными отдельные участки шва не допускается; в случае вынужденного прекращения сварки (из-за отсутствия тока, выхода из строя аппаратуры и т. п.) процесс следует возобновлять при условии подогрева металла в соответствии с технологией сварки, разработанной для данной конструкции.

1.4.5.4. Сварка стыковых швов характеризуется следующими требованиями:

а) так как техника дуговой сварки многослойных, односторонних и двусторонних симметричных и несимметричных швов при температуре не ниже —10°С и толщине металла до 16 мм не отличается от техники сварки при нормальной температуре, то при толщине металла более 16 мм и температуре окружающего воздуха —5°С сварку первых двух слоев необходимо производить с сопутствующим подогревом до 180—200°С;

б) при несимметричных швах с толщиной металла до 35 мм желательно в первую очередь заваривать основную часть шва. Если это неосуществимо, то следует осторожно проводить кантовку элемента.

При сварке соединений с подварочным слоем сварку последнего рекомендуется вести после сварки основного шва. Если это невыполнимо, то необходимо осторожно проводить кантовку элемента.

При сварке металла толщиной 36—60 мм обязательной является кантовка элемента для наложения подварочного слоя с противоположной стороны после сварки первых четырех-пяти слоев. Заварка шва полностью с одной стороны недопустима;

в) сварку листов объемных конструкций из стали толщиной более 20 мм следует вести каскадом или горкой, двусторонней сваркой секциями и другими равноценными методами;

г) зачистку корня шва, если она предусматривается технологическим процессом, следует производить путем выплавки или шлифовки. Вырубка металла зубилом может выполняться только после его прогрева до 100—120°С.

1.4.5.5. Сварка многослойных угловых швов с разделкой кромок производится при соблюдении условий, принятых для многослойных стыковых швов.

1.4.5.6. Дефектные участки шва следует заваривать только после подогрева металла до температуры 180—200°С.

1.4.5.7. К рабочему месту покрытые электроды и флюс следует подавать непосредственно перед сваркой в количестве, необходимом на период непрерывной работы сварщика. Электродную проволоку рекомендуется подавать на рабочее место непосредственно перед заправкой в аппарат.

У рабочего места покрытые электроды и флюс необходимо хранить в условиях, исключающих увлажнение (в плотно закрывающейся таре или обогреваемых устройствах).

Использование покрытых электродов, порошковой проволоки и флюсов, находящихся на морозе, разрешается только после их просушки.

1.4.5.8. Для всех способов сварки рекомендуется применять источники питания постоянного тока, обеспечивающие более высокую стабильность дуги. Применение переменного тока допускается в тех случаях, когда колебания сетевого напряжения не превышают ±6%.

1.4.5.9. Сварщик, впервые в данном сезоне приступающий к работе при температуре ниже —5°С, должен пройти 6—7-часовую практику. Стажировка осуществляется на специальных образцах или при сварке неответственных конструкций. После окончания стажировки свариваются контрольные образцы для механических испытаний, которые проводятся в соответствии с подразделом 1.4.6 настоящего РД.

Сварщик, сдавший испытания при данной температуре, допускается к сварке при любой более высокой температуре и при температуре на 10° ниже той, при которой сваривали контрольные образцы.

При необходимости выполнения работ в исключительных случаях, при более низкой температуре, сварщик обязан вновь сварить образцы для механических испытаний. Повторная стажировка в этом случае не требуется.