В чем заключается подготовка конструкций к монтажу

Подготовка конструкций к монтажу

Подготовка элементов к монтажу предусматривает: укрупнительную сборку в плоские или пространственные блоки, временное усиление конструкций для обеспечения их устойчивости и неизменяемости при подъеме, обустройство подмостями, лестницами, ограждениями и другими временными приспособлениями для безопасного и удобного ведения работ, закрепление страховочных канатов, расчалок, оттяжек и др.

Укрупнительная сборка необходима в тех случаях, когда из-за габаритных размеров или массы элементов их невозможно доставлять на строительную площадку в готовом, собранном виде. Из доставленных сборных железобетонных элементов (отправочных марок) производят укрупнительную сборку ферм длиной 24 м и более, высоких колонн одноэтажных промышленных зданий тяжелого типа. Иногда собирают плоскостные блоки — железобетонные колонны и ригели, создавая рамные системы, панели стен, опускных колодцев и других конструкций.

Укрупнительную сборку осуществляют преимущественно на складах конструкций или на специальных площадках с устройством стационарных стеллажей. Элементы, подлежащие укрупнению в длину, подают краном со склада и укладывают на опоры стенда или кассет таким образом, чтобы совпали их продольные оси. Затем производят подгонку торцов или выпусков арматуры для достижения соосности элементов или отдельных стержней. После установки дополнительных хомутов и сварки стержней монтируют опалубку и производят бетонирование стыков. Класс бетона, которым бетонируют стык, и прочность его после твердения устанавливается проектом. Обычно класс бетона принимают такой же, как у соединяемых элементов, либо на один класс выше.

В последние годы широко применяют укрупнение конструкций в монтажные и монтажно-технологические блоки. Такое укрупнение существенно сокращает сроки строительства, так как ведется параллельно и даже с опережением возведения здания. Укрупнительную сборку при значительных объемах работ по укрупнению конструкций производят на сборочных площадках, оборудованных стендами или кондукторами, позволяющими закреплять конструкции и осуществлять их выверку и рихтовку в процессе сборки; иногда оборудуют конвейерные линии. Сборные площадки располагают в зоне действия монтажных кранов или вблизи монтируемых объектов, либо вблизи складов, а конвейерные линии — вблизи объектов.

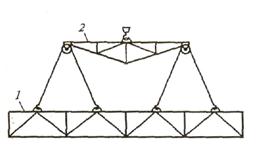

Укрупнение в блоки наиболее часто встречается при монтаже покрытий одноэтажных зданий по металлическим фермам и балкам. Блоки размером на ячейку здания укрупняют из ферм попарно с соединением их связями, прогонами, нередко также на земле укладывают штампованные металлические настилы или готовые щиты из легких материалов. Зачастую такой пространственный блок включает в себя: две подстропильные фермы, три стропильные и фонарные фермы, прогоны по фермам и фонарям, стальной профилированный настил сверху, как элемент покрытия.

Для обслуживания сборочных площадок рациональнее использовать козловой кран, при котором значительно упрощается складирование, ибо конструкции можно распределить равномерно по всей площади независимо от их массы. Применение козловых кранов для механизации сборочных операций удешевляет стоимость этих работ, уменьшает потребность в железнодорожных и гусеничных кранах большой грузоподъемности.

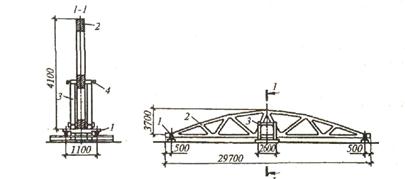

Фермы укрупняют в вертикальном положении в специальных стеллажах кассетного типа. Кассеты устанавливают под двумя узлами каждой полуфермы (рисунок 3). Под опорными узлами их делают глухими, без приспособлений для регулировки, а в пролете — с регулировочными приспособлениями. Положение стыка собираемых элементов регулируют с помощью механических или гидравлических домкратов. Укрупнение железобетонных колонн производят в горизонтальном положении, выверку стыкуемых элементов обеспечивают специальными кондукторами.

1 — одиночные кассеты; 2 — полуфермы; 3 — парные кассеты; 4 — горизонтальные винты

Рисунок 3 – Стеллаж для укрупнения фермы

Укрупнение элементов в пространственные блоки размером на ячейку обычно осуществляют при значительных объемах работ и выполняют на конвейерных линиях. Эта линия размещается на рельсовых путях, по которым на специальных тележках перемещают укрупняемые блоки. На каждом посту или стоянке конвейера выполняют определенные монтажные или сопутствующие и отделочные процессы. Блоки укрупняют из ферм, объединенных связями и прогонами, сверху устраивают кровлю в виде стального профилированного утепленного настила с покраской металлоконструкций, иногда с устройством мягкой кровли. Каждый пост оснащают необходимыми монтажными механизмами и приспособлениями.

Временное усиление конструкций

Временное усиление осуществляют для восприятия монтажных усилий. Применяют усиление конструкций, когда расчетная схема конструкции и возникающие при подъеме элемента усилия не совпадают, что может привести к потере устойчивости и прочности конструкции или ее отдельных частей и узлов при подъеме. Потребность в таком усилении в большей степени относится к металлическим фермам, пояса которых, при большой длине, могут оказаться недостаточно устойчивыми и жесткими при подъеме.

В процессе монтажа многие конструкции находятся в условиях, отличающихся от условий их работы при эксплуатации, хотя действующие на них нагрузки обычно меньше эксплуатационных, но приложены они почти всегда в местах, не соответствующих расчетной схеме. Во избежание деформаций конструктивные элементы и блоки конструкций, не обладающие достаточной жесткостью, в процессе транспортирования и подъема усиливают, увеличивая их жесткость, а при необходимости и прочность. Необходимость усиления проверяют расчетом. В проектах производства работ должны быть конкретные рекомендации по усилени ю конструкций на период транспортирования, подъема или до приобретения конструкцией необходимой прочности.

Наиболее часто усиливают стальные и деревянные фермы, арки и рамы больших пролетов, элементы сборных железобетонных оболочек, армоцементных сводов, стальные цилиндрические оболочки, элементы листовых конструкций. Усиление высоких колонн, не обладающих достаточной устойчивостью при изгибе от их массы, производят натяжением пары тросов, прикрепляемых к стальным временным упорам. Натяжение создает изгибающий момент, противоположный моменту, возникающему от массы колонны.

Металлические фермы обычно поднимают за узлы верхнего пояса. В процессе подъема за узлы в средней части фермы в нижнем поясе фермы возникают усилия сжатия, при подъеме за узлы в торцах фермы появляются нерасчетные усилия в верхнем поясе; все это может привести к потере устойчивости элементом. Если ферма не была рассчитана на монтажные усилия, то для обеспечения устойчивости поясов фермы производят их временное усиление на период подъема и установки. В качестве усиления применяют металлический прокат, трубы, деревянные пластины, которые закрепляют болтами или хомутами к недостаточно прочным и жестким узлам усиливаемой конструкции.

Обустройство и подготовка конструкций к монтажу

Обустройство подлежащих монтажу конструкций подразумевает их оснащение навесными подмостями, приставными и навесными лестницами, навесными люльками. Такое обустройство устраивают с целью обеспечения безопасных условий труда монтажников на высоте. Инвентарные навесные подмости, площадки и лестницы закрепляют к монтируемым элементам у мест их установки.

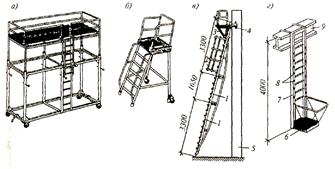

Монтажные подмости бывают двух видов: наземные, устанавливаемые непосредственно на земле или иной опоре, используемые при выполнении монтажных работ на сравнительно небольшой высоте; подвесные и навесные, которые крепят к монтируемой конструкции до ее подъема и поднимают вместе с ней, либо навешивают на конструкцию после ее установки. Обычно такие подмости применяют при монтаже на значительной высоте. В качестве наземных подмостей используют переставные подмости и стремянки (рисунок 4) для работы на высоте до 3,2 м и приставные лестницы с площадками для работы на высоте до 14 м.

Монтажные подмости, лестницы и другие приспособления для безопасной работы на высоте изготовляют из стали и алюминиевых сплавов. Они должны быть легкими, надежными, удобными для установки и снятия после окончания работ.

Приставные лестницы с площадками являются основным элементом обустройства колонн для крепления ферм и подкрановых балок к колоннам при небольшой высоте здания. Существуют два основных типа монтажных лестниц с площадками: с несущей конструкцией в виде шпренгельной или решетчатой фермы. Первый тип предназначен для выполнения работ на высоте до 7,4 м, второй — до 14 м. Верхнюю часть лестницы крепят к колонне прижимными болтами, нижнюю упирают острыми упорами в землю или закрепляют тягами к колонне.

а — передвижные подмости; б — площадка-стремянка; в — приставная лестница с площадкой; г — навесная люлька с лестницей; 1 — секции лестницы; 2— ограждение; 3 — навесная площадка; 4 – винтовой зажим; 5 — колонна; 6— люлька; 7- лестница; 8 — отверстия для крепления люльки; 9 — ригель

Рисунок 4 – Средства подмащивания

Технические средства обеспечения монтажа

Для монтажа конструкций и деталей зданий применяют следующие виды оборудования:

• такелажные приспособления, предназначенные для строповки конструкций, — стропы, траверсы, захваты, карабины;

• оборудование для перемещения конструкций — лебедки, блоки и полиспасты, домкраты, тали, монтажные мачты, шевры;

• оборудование для закрепления и заделки монтажных стыков — сварочные аппараты, трансформаторы, компрессоры, аппараты для нанесения противокоррозионных покрытий, герметизации стыков и т. п.;

• монтажные приспособления для временного закрепления и выверки конструкций — кондукторы, распорки, подкосы, струбцины;

• оборудование для изменения рабочего места монтажников — лестницы и стремянки, подмости, люльки, подвесные площадки.

Подготовка мест установки сборных элементов

Перед монтажом фундаментов проверяют готовность основания, а именно, контролируют отметку основания, его горизонтальность, при необходимости осуществляют планировку основания. Подготовка фундаментов перед монтажом колонн и фундаментных балок состоит в проверке правильности размеров конструкций и установки анкерных болтов в фундаментах под стальные колонны. Правильность положения осей фундаментов, уровня стаканов в железобетонных башмаках, горизонтальных отметок и уровней проверяют геодезическими инструментами.

При установке колонн одноэтажных промышленных зданий особо контролируют горизонтальный уровень консолей колонн, на которые будут укладывать подкрановые балки. Этого достигают за счет подливки бетонной смеси в стакан фундамента или укладки в него армоцементных подкладок толщиной 1 и 2 см.

Подготовка мест установки сборных конструкций заключается в очистке основания, разметке места установки, для большинства железобетонных элементов в устройстве растворной постели. Наилучшее качество шва получается при точной установке конструкции, когда она сразу займет проектное положение. Если по условиям выверки устанавливаемый элемент необходимо снимать с постели, то раствор убирают и заменяют новым, который хорошо разравнивают, выполняют одинаковой толщины, распределяя по всей площади основания.

Подготовка элементов к подъему заключается в определении пригодности изделия по внешнему виду, ее очистке, проверке размеров и нанесении разметочных рисок. При внешнем осмотре проверяют наличие сколов бетона и трещин, исправность монтажных петель, нет ли наплыва бетона на закладных металлических деталях, в штрабах, в гнездах для монтажных петель. Детали с трещинами и другими дефектами, превышающие допуски, отбраковывают. Риски наносят на бетонные поверхности мягким черным карандашом, на металлических закладных деталях — зубилом и молотком.

Грузозахватные приспособления предназначены для захвата надежного удерживания различных строительных грузов и изделий при перемещении кранами, обеспечения из сохранности при транспортировании, простой расстроповки при опускании на рабочее место.

В зависимости от назначения и конструктивного исполнения грузозахватные приспособления разделяют на следующие группы: канатные стропы, строповые устройства с дистанционным управлением, траверсы, захваты.

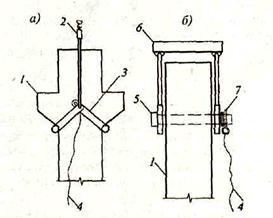

Для строповки сборных элементов используют универсальные и специальные канатные стропы с крюками, а также пальцевые, рамочные, вилочные, фрикционные захваты и петли-подхваты. Наибольшее применение нашли универсальные канатные стропы, оснащенные чалочными крюками для подъема сборных элементов за монтажные петли. По числу ветвей стропы подразделяют на одно-, двух-, трех- и четырехветвевые и кольцевые. Строп — съемное приспособление, выполненное в виде обрезка стального каната с соединительными элементами — кольца, крюки, коуши, карабины, канатная петля.

1 — ферма; 2 — траверса а — фрикционный; б — траверса

Рисунок 4 – Строповка металлических со штыревым креплением; 1-

ферм колонна; 2 — монтажный строп;

3 — полуавтоматический замок; 4 — канат для расстроповки; 5 — выдвигаемый штырь; 6— траверса; 7— чека

Рисунок 5 – Захваты для монтажа колонн

Временное закрепление элементов

Подъем сборного элемента рекомендуется производить в том же положении, в каком монтируемый элемент будет работать в возводимой конструкции. Поднимать монтируемые конструкции необходимо плавно, без рывков, раскачивания и вращения. Подъем изделий осуществляют способами, исключающими возникновение опасных напряжений в процессе их подъема и установки, а также гарантирующими безопасные условия ведения работ. При необходимости производят временное усиление поднимаемых элементов. Тяжелые элементы и конструкции поднимают в два приема: сначала на высоту 0,2. 0,3 м с задержкой на весу для дополнительной проверки надежности строповки и правильного положения, затем продолжают поднимать на проектную отметку.

В строительстве для временного закрепления монтируемых элементов применяют различные монтажные приспособления и устройства. Они могут быть индивидуальными и групповыми (рисунок 6). К индивидуальным средствам относятся клинья, расчалки, подкосы, распорки, кондукторы, фиксаторы и т. п. Групповые средства предусматривают закрепление нескольких статически неустойчивых монтажных элементов.

Для металлических конструкций временное закрепление осуществляют монтажными болтами.

Для железобетонных конструкций:

• колонны, устанавливаемые в стаканы фундаментов, крепятся деревянными, бетонными, железобетонными и металлическими клиньями, по одному — два клина с каждой стороны в зависимости от сечения и высоты колонны; растяжками и металлическими кондукторами, оснащенными регулировочными винтами. Выверку осуществляют путем погружения клиньев в полость между боковой гранью колонны и стакана фундамента с последующим инструментальным контролем. После замоноличивания стыков и набора бетоном определенной прочности деревянные и металлические клинья извлекают, что требует больших затрат ручного труда. Широкое распространение получили инвентарные клиновые вкладыши с винтовыми домкратами.

Выверка обеспечивает точное соответствие монтируемых конструкций проектному положению. В зависимости от вида монтируемых конструкдий, их оснастки, стыков и условий обеспечения устойчивости, выверку производят визуально или инструментально в процессе установки, когда конструкция удерживается монтажным механизмом или после установки при ее закреплении.

Визуальную выверку производят при достаточной точности опорных поверхностей и стыков конструкций. При этом могут использоваться стальные рулетки, калибры, шаблоны и т. п.

Инструментальную выверку выполняют при сложности обеспечения точности установки монтажных элементов и конструкций проверкой только опорных поверхностей, торцовых оснований или стыков смонтированных конструкций. Ее производят при установке специальных монтажных приспособлений (кондукторов, рамно-шарнирных индикаторов и т. п.). Инструментальная выверка является наиболее распространенным видом проверки положения смонтированных конструкций в плане, высотном и вертикальном положениях. В процессе такой выверки применяют теодолиты, нивелиры, лазерные приборы и устройства.

Безвыверочная установка получила наибольшее распространение при монтаже сборных металлических конструкций (в отдельных случаях и железобетонных конструкций). Основным ее условием является применение конструкций с повышенным классом точности геометрических размеров в монтажных стыках. Это позволяет при монтаже устанавливать, например, стальные колонны, опоры и другие элементы каркаса с фрезерованными опорными торцами в проектное положение, исключая выверку по высоте и вертикали.

Автоматическая выверка предусматривает установку конструкций с параллельной выверкой при помощи автоматических устройств.

Выверка обеспечивает точное соответствие монтируемых конструкций проектному положению. В зависимости от вида монтируемых конструкдий, их оснастки, стыков и условий обеспечения устойчивости, выверку производят визуально или инструментально в процессе установки, когда конструкция удерживается монтажным механизмом или после установки при ее закреплении.

Визуальную выверку производят при достаточной точности опорных поверхностей и стыков конструкций. При этом могут использоваться стальные рулетки, калибры, шаблоны и т. п.

Инструментальную выверку выполняют при сложности обеспечения точности установки монтажных элементов и конструкций проверкой только опорных поверхностей, торцовых оснований или стыков смонтированных конструкций. Ее производят при установке специальных монтажных приспособлений (кондукторов, рамно-шарнирных индикаторов и т. п.). Инструментальная выверка является наиболее распространенным видом проверки положения смонтированных конструкций в плане, высотном и вертикальном положениях. В процессе такой выверки применяют теодолиты, нивелиры, лазерные приборы и устройства.

Безвыверочная установка получила наибольшее распространение при монтаже сборных металлических конструкций (в отдельных случаях и железобетонных конструкций). Основным ее условием является применение конструкций с повышенным классом точности геометрических размеров в монтажных стыках. Это позволяет при монтаже устанавливать, например, стальные колонны, опоры и другие элементы каркаса с фрезерованными опорными торцами в проектное положение, исключая выверку по высоте и вертикали.

Автоматическая выверка предусматривает установку конструкций с параллельной выверкой при помощи автоматических устройств.

При выверке элементов:

• вертикальность установки элементов проверяют по отвесу или при помощи теодолита;

• горизонтальность установки проверяют уровнем или нивелиром;

• перед установкой колонн в стаканы фундаментов контролируют их фактические размеры, по этим размерам подготавливают фундаменты — осуществляют углубление гнезда стакана фундамента или проводят подливку бетонной смеси в стакан, чаще укладывают армоцементные прокладки толщиной 1 и 2 см.

В период выверки конструкция должна быть устойчивой под действием собственной массы, монтажных и ветровых нагрузок благодаря правильной последовательности монтажа, соблюдению проектных размеров опорных площадок и сопряжений, своевременной установке предусмотренных в проекте постоянных или временных связей или креплений, а также обеспечению мероприятий по безопасному ведению строительных процессов.

Возможные предельные отклонения от проектного положения элементов и конструкций при монтаже должны быть установлены в проекте производства работ в зависимости от конструктивных решений, применяемых приспособлений и оснастки, порядка сварки и других условий в пределах, предусмотренных СНиПом. Результаты проверки оформляют актами промежуточной приемки смонтированных ответственных конструкций и актами освидетельствования скрытых работ с приложением исполнительной схемы геодезического контроля.

Постоянное закрепление конструкций

Долговечность полносборных зданий в значительной степени зависит от качества закладных деталей и сварных соединений между ними. Стальные закладные детали и сварные швы под действием проникающей через щели и поры агрессивной среды подвергаются коррозии, что ведет к ослаблению и разрушению стального соединения между конструкциями. Постоянным закреплением конструкций в большей степени предотвращают негативное влияние окружающей среды.

Одной из основных задач при возведении зданий является надежное соединение отдельных конструкций между собой, так как качество такого соединения в определенной степени предопределяет качество и надежность смонтированного сооружения. Соединения элементов имеют три разновидности: швы, стыки и узлы.

Швы — наиболее часто встречаемое соединение элементов; это все горизонтальные и вертикальные плоскости, полости между рядом расположенными элементами. Полость между рядом лежащими панелями перекрытий, панелью перекрытия и стенкой ригеля, на котором она лежит, плоскость соединения панели перекрытия и установленной на ней стеновой панели — это швы соединяемых конструкций.

Стык — более ответственное сочленение двух элементов каркаса, это место соединения, а в большей степени зона передачи нагрузки от одного элемента каркаса другому. Стыком является место соединения двух колонн между собой по вертикали, место опирания и передачи нагрузки от подкрановой балки на консоль колонны, аналогичный стык фермы и колонны.

Узел — место конструктивного соединения двух или нескольких элементов между собой. Так, просто узлом называют место соединения двух наружных и одной внутренней панелей крупнопанельного здания, место соединения колонны и фундамента также является узлом, но через колонну передается нагрузка на фундамент, поэтому узел одновременно является и рабочим стыком двух элементов.

Стыки и узлы конструкций могут быть несущими (нагрузку) и ненесущими. Если стык несущий, то он воспринимает нагрузку и поэтому обязан обеспечить соединению прочность, жесткость и неизменяемость. К несущим стыкам можно отнести все соединения каркаса здания. Ненесущий стык по определению не несет нагрузки — это и стык санитарно-технической кабины и перегородки, стык (узел), отмеченный ранее, двух наружных и внутренней стеновых панелей.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Подготовка к монтажу строительных конструкций

Подготовительные работы

Успешное выполнение монтажа зависит от степени готовности подготовительных работ и рабо «нулевого цикла». Как правило, эти работы должны быть закончены к установленному календарным планом сроку начала монтажа, что позволит бесперебойно вести монтаж, выполнить его в срок и получить хорошие экономические результаты.

Подготовительные работы выполняются генеральным подрядчиком и монтажной организацией.

К подготовительным работам, выполняемым генеральным подрядчиком относятся:

1. Постройка железнодорожных путей и автодорог для подачи конструкций и работы монтажных кранов;

2. Подводка электроэнергии к местам потребления;

3. Подготовка и планировка монтажной площадки, устройство складских и сборочных площадок, очистка их от строительного мусора, излишних строительных материалов и т.д.

4. Устройство временных помещений, необходимых для ведения монтажных работ.

Генеральный подрядчик может поручить выполнение отдельных специальных работ (путевых, электромонтажных и др.) соответствующим субподрядным организациям.

Силами монтажной организации выполняются следующие подготовительные работы:

1. Изготовление и доставка к месту работ необходимого оборудования, инструмента, вспомогательных материалов и инвентарных приспособлений;

2. Монтаж, испытания и регистрация в органах Ростехнадзора соответствующих монтажных механизмов;

3. Устройство вспомогательных приспособлений, необходимых для ведения монтажных работ (стеллажей, стендов, якорей и т.д.).

Монтажным работам предшествуют работы нулевого цикла: устройство фундаментов, внутренних подземных коммуникаций, обратная засыпка пазух котлованов и траншей для коммуникаций, планировка площадки, устройство путей для монтажных механизмов, бетонная подготовка под полы и отмостки вокруг здания. Работы нулевого цикла выполняются генеральным подрядчиком.

Большое значение для четкой организации монтажных работ имеет своевременная постройка дорог. Дороги необходимы для подачи конструкций на склад и к объекту, а также для передвижения монтажных механизмов.

В зависимости от принятых на строительстве способов подачи и перемещения грузов и типов механизмов пользуются железнодорожными путями или автомобильными дорогами. Типы необходимых дорог определяются монтажной организацией при разработке проекте производства работ, их перечень и сроки строительства согласовываются с генеральным подрядчиком.

Различают дороги постоянные, предусмотренные в проекте строящегося здания для его эксплуатации и временные, прокладываемые только на период строительства. Чтобы удешевить строительство, стараются до начала основных работ построить хотя бы часть постоянных дорог. В первую очередь строят постоянные дороги, связанные с организацией склада конструкций или с подачей их к местам складирования: до начала монтажных работ необходимо иметь некоторый запас конструкций.

Потребное для работ количество электроэнергии и места ее потребления определяются монтажной организацией и согласовываются с генеральным подрядчиком. Электроэнергия требуется для работы кранов, индивидуальных электролебедок, компрессоров, сварочных агрегатов, работы электроинструмента и освещения строительства. Подсчет потребности в электроэнергии производится по мощности работающего оборудования с учетом коэффициентов загрузки и одновременности.

До начала монтажных работ должны быть выполнены также мероприятия, обеспечивающие безопасность работающих на монтажной площадке:

1. Ограждение зон, опасных для движения; установка предупредительных надписей и сигналов, а также указателей проездов и проходов;

2. Устройство стремянок или лестниц с перилами в местах проходов, расположенных на уступах и откосах с уклоном более 20 градусов.

3. Ограждение перилами ям, траншей и канав, а также отверстий в перекрытиях и открытых проемов в стенах, расположенных на уровне рабочих мест или на высоте менее 0,7м над ними;

4. Устройство искусственного освещения в темное время суток на железнодорожных путях, в проездах, проходах, на лестницах и в складах, а также на рабочих местах.

Временные здания и помещения для ведения монтажных работ по своему назначению подразделяются на служебно-производственные и санитарно-бытовые.

К служебно-производственным относятся конторские помещения, склады и вспомогательные производственные мастерские. На крупном строительстве, где число работающих на монтаже конструкций превышает 150-200 человек, обычно организуют центральную контору монтажной организации и небольшие конторы при участках или прорабских пунктах линейного персонала. При небольшом объеме работ достаточно иметь одно общее помещение для центральной конторы и работы линейного персонала. Под центральную контору приспосабливают служебные помещения промышленных зданий из числа строящихся или имеющихся в наличии и только при отсутствии таковых строят временные помещения. Помещения для участковых или прорабских пунктов должны располагаться вблизи монтируемого объекта.

Для хранения запасов материалов, мелкого обордования, метизов, спецодежды и прочих материальных ценностей организуется центральный материальный склад. Наиболее удобным является такое расположение центрального склада, когда на одной его стороне примыкает железнодорожный путь, а к другой автодорога. При этом облегчаются погрузочно-разгрузочные работы и уменьшаются затраты труда и транспортных средств.

На средних и крупных стройках, где одновременно возводится несколько объектов и они удалены друг от друга помимо центрального склада организуют участковые или прорабские раздаточные склады вблизи каждого объекта. В этих складах хранятся и по мере надобности выдаются на производство различный инструмент, метизы, электроды и т.д. Устройство раздаточных кладовых избавляет рабочих от излишних потерь времени на хождение за нужными инструментами и материалами. Для участковых складов целесообразно использовать инвентарные передвижные вагончики.

К санитарно-бытовым относятся помещения: для обогрева рабочих в зимнее время, для приема пищи, если в районе монтажных работ не имеется столовых, гардеробные и помещения для переодевания и сушки спецодежды, душевые и уборные, комнаты гигиены для женщин. Размеры данных помещений определяются в зависимости от количества работающих в сутки или в смену.

Монтаж фундаментов

Перед возведением зданий, особенно повышенной этажности, помимо наличия технического заключения о грунтах, необходим тщательный осмотр котлована. На проектных отметках могут оказаться не обнаруженные при бурении линзы других грунтов, засыпанные ямы, колодцы и подвалы, если строительство ведется на месте сносимых домов.

Строительные нормы допускают отклонение стены дома от вертикали не более 3 см на всю его высоту, а в 12—28-этажных зданиях при неравномерной осадке только в 2 см это отклонение может составить от 6 до 12 см, что совершенно недопустимо.

Поэтому с увеличением высоты здания тщательность исследования основания должна повышаться. Это важно и потому, что монтаж фундаментов предопределяет успех и качество монтажа последующих и вышележащих конструкций и даже понизить устойчивость здания.

Монтаж фундаментов и стен подвала надо начинать непосредственно вслед за приемкой подготовленного основания и вести в строгом соответствии с рабочими чертежами и проектом производства работ.

Способы монтажа определяются проектом производства работ с учетом вида грунта, наличия и уровня грунтовых вод, глубины котлована, величины откосов, конфигурации и линейных размеров подземной части здания, веса монтируемых элементов, параметров монтажных кранов, климатических и местных условий.

При монтаже надземной части здания башенным краном им можно воспользоваться и для монтажа подземной части. В этом случае монтаж подкрановых путей и крана надо заканчивать до начала укладки фундаментов. Если глубина котлована значительна, передвижение крана по бровке может нарушать устойчивость откоса, поэтому монтаж

прилегающей к нему фундаментной ленты следует производить с опережением на величину вылета стрелы, с немедленной засыпкой пазух грунтом и его уплотнением. После этого кран можно передвинуть на участок уложенного фундамента, служащего подпорной стенкой, исключающей опасность обрушения откоса. Затем приступают к монтажу следующего участка фундаментной ленты.

Крупноразмерные элементы подземной части здания можно монтировать или с бровки котлована, или с его дна, или же комбинированным способом.

Фундаментные подушки и блоки стен подвала монтируют автомобильными, гусеничными, пневмоколесными, а также кранами на рельсовом ходу.

После разметки осей фундаментов и обозначения на основании их границ производят разбивку углов и мест сопряжений фундаментов. Затем устанавливают угловые блоки подушки, а между ними через 15—20 м — маячные блоки. После этого по натянутой проволочной причалке вынесенной оси размечают положение каждого блока, закрепляя места первого ряда подушек металлическими шпильками, а второго и последующих—несмываемой краской.

Блок подводят краном к месту установки и плавно опускают, когда блок находится на высоте 30 см от подготовленного основания, монтажник с подручным принимают его и направляют на весу на место установки, затем (до снятия стропа) выверяют по отвесу и уровню правильность положения блока.

Для более равномерного распределения нагрузки от здания по первому ряду блоков-подушек обычно укладывают сварные арматурные сетки, а по ним 5-сантиметровый слой цементного раствора. В этом случае вертикальные швы (толщиной до 5-6 см) между фундаментными подушками не заполняют раствором или бетонной смесью.

По мере установки блоков-подушек пазухи за ними на захватке сразу же засыпают грунтом и уплотняют его, следя за тем, чтобы грунтом не была засыпана или засорена поверхность подушек, на которых устанавливают блоки вышележащего ряда.

Каждый последующий ряд блоков устанавливают с перевязкой вертикальных швов, следя за правильностью закладки углов и расположением ряда относительно оси.

В фундаментах и стенах подвала по проекту оставляют отверстия для трубопроводов (путем раздвижки соседних блоков, перекрываемых вышележащими); эти отверстия после заделывают бетоном.

Приемка фундаментов

Правильность геометрической схемы монтируемого сооружения зависит от точности установки его элементов на опоры (фундаменты). Поэтому качественной подготовке и приемке опор должно уделяться очень большое внимание.

До начала работ монтажная организация принимает от генерального подрядчика каждый фундамент по акту. При сдаче-приемке фундаментов производится геодезическая проверка положения осей фундаментов в плане, отметок опорных поверхностей, положение и размеров анкерных болтов или стаканных углублений для сборных железобетонных колонн. Сводка результатов геодезических съемок и замеров прикладывается к акту.

Исполнительной схемой называется чертеж с указанием положения характерных отметок и размеров ранее выполненных конструкций. К исполнительной схеме целесообразно прикладывать фотографические материалы с указанием дефектов, неровностей, трещин и т.д.

Предельные отклонения для фундаментов

Сдача фундаментов под монтаж конструкций производится комплектно – группами для определенной части (захватки) сооружения, с тем чтобы обеспечить на монтаже пространственно-жесткий блок данного сооружения. Сдача-приемка выборочным порядком отделных фундаментов под монтаж конструкций не допускается.

Для точной фиксации положения конструкций при их установке на каждом фундаменте должны быть нанесены разбивочные оси, соответствующие буквенными и цифровым осям сооружения. Оси наносят на металлические детали, забетонированные в теле фундаментов при их возведении вне контура опирания конструкции, что позволяет пользоваться ими в течении всего периода производства работ.

Проверка правильности положения оси фундаментов производится теодолитом.

Анкерные болты фундаментов для крепления конструкций устанавливаются строительной организацией в процессе возведения фундамента и к моменту его сдачи должны быть забетонированы. При приемке проверяется положение болтов в плане для каждого фундамента, отметки верхних торцов болтов, длина и качество нарезки.

Необходимая точность опорной поверхности фундаментов зависит от принятого способа опирания колонн при их установке (выверочный или безвыверочный монтаж колонн).

Поставка конструкций

Успешное выполнение монтажных работ зависит не только от своевременного выполнения подготовительных работ, но также от своевременного изготовления и доставки на стройку подлежащих монтажу конструкций. Стальные и сборные железобетонные конструкции изготовляются на специализированных предприятиях и поступают на монтаж в законченном виде. Стальные конструкции простейшего вида могут изготавливаться на строительной площадке.

Стальные конструкции, как правило, заказываются заводу-изготовителю монтажной орагнизацией на основании заключенного договора. Основанием заключения договора служит наряд с указанием номенклатуры, объемов и сроков изготовления конструкций.

При заказе стальных конструкций монтажная организация передает заводу чертежи марки КМ этих конструкций. Чертежи КМ содержат расчеты и схемы конструкций, чертежи узлов и спецификации для заказа стали по профилям. Кроме передачи чертежей КМ монтажная организация согласовывает с заводом изготовителем дополнительные требования, вытекающие из проекта производства монтажных работ.

На основании чертежей КМ завод разрабатывает деталировочные чертежи конструкций КМД, на которых показаны детальные изображения и размеры каждого монтажного элемента, а также монтажные схемы, фиксирующие положение каждого элемента в сооружении.

Стальные конструкции изготовляются и монтируются по чертежам КМД. Завод изготовитель несет ответственность за соответствие чертежей КМД чертежам КМ, за расчетную прочность всех соединений и стыков, не предусмотренных в чертежах КМ, за правильность размеров элементов конструкций и увязки их между собой. Все отступления от чертежей КМ завод согласовывает с их автором – проектной организацией. Завод может заказать разработку чертежей КМД какой-либо проектной организации. В этом случае ответственность за правильность чертежей КМД несет выполнившая их организация.

Поставка сборных железобетонных конструкций на площадку может быть возложена как на генерального подрядчика, так и на монтажную организацию. В случае если поставка организуется генеральным подрядчиком очередность и сроки поставки увязываются с графиком производства монтажных работ и согласовываются с монтажной организацией.

Поступающие на монтажную площадку сборные элементы должны иметь хорошо видимую маркировку (выполняется при их изготовлении в соответствии с рабочими чертежами и монтажными схемами, а для типовых конструкций – в соответствии с шифрами их номенклатуры). Стальные конструкции должны поступать на монтаж грунтованными.

Документация

Поставки строительных конструкций сопровождаются сертификатом или паспортом, удостоверяющим качество продукции. Эти документы составляются на предприятии-изготовителе конструкций и подписываются отделом технического контроля (ОТК). В паспорте (сертификате) подтверждается соответствие примененных материалов проекту и стандартам, соответствие конструкций проекту, действующим нормам и правилам на их изготовление.

На стальные конструкции сертификаты (паспорта) выдаются заводом после выполнения всего заказа или отдельных его частей, определяемых при заключении договора. В сертификатах приводят следующие данные:

1. Наименование конструкции.

2. Вес по чертежам КМД.

3. Даты начала и конца изготовления.

4. Наименование организаций, выполнивших чертежи КМ и деталировочные чертежи КМД, индексы и номера этих чертежей.

5. Нормативный документ, по которому изготавливались данные конструкции.

6. Марки сталей, примененные при изготовлении, и их соответствие требованиям проекта.

7. Материалы, примененные для выполнения сварных соединений (электроды, сварочная проволока, флюс, защитные газы).

8. Наименование правил, по которым производилось испытание сварщиков.

9. Описание порядка проверки сварных швов.

К сертификату (паспорту) прикладываются различные выполненные на заводе схемы и замеры, если это требуется по характеру конструкции. Например, для конструкций, прошедших на заводе общую сборку, прикладываются схемы выполненных сборок.

Паспорт выдается на каждую партию сборных железобетонных конструкций или на каждое крупное изделие – колонну, ферму или балку пролетом 18м и более, плиту для промышленного здания, элемент эстакады и т.п. весом свыше 10т. Партией считается количество изделий, последовательно изготовленных предприятием по одной технологии, из материалов одного и того же вида, сорта и качества в течении до 10 дней. Количество изделий в партии ограничивается 1000 шт., если объем одного изделия составляет до 0,1м3, 100шт. при объеме каждого изделия свыше 2м3 и пропорционально этим величинам при объеме каждого изделия от 0,1м3 до 2м3.

Сертификаты и паспорта монтажная организация предъявляет заказчику при сдаче выполненных работ.

В паспортах на железобетонные конструкции содержатся следующие данные:

1. Наименование изделий по государственному стандарту или техническим условиям и их условное обозначение.

2. Номер государственного стандарта или технических условий.

3. Количество изделий в партии.

4. Проектные размеры изделия.

5. Дата изготовления и приемки партии ОТК и номер браковщика.

6. Отпускная прочность бетона в МПа и в процентах от проектного класса бетона.

7. Вид и класс стали закладных деталей и выпусков арматуры, подлежащих сварке при монтаже, а также стали накладок.

8. Гарантия завода о соответствии изделий требованиям стандартов и нормалей, а для индивидуальных изделий – рабочих чертежей и технических условий.