В чем заключается процесс резания древесины

§ 2. Основы резания древесины

Механическую обработку древесины производят двумя способами — с нарушением волокон (пиление, строгание, фрезерование, долбление, сверление) и без нарушения волокон (гнутьё, прессование).

Обработка древесины ведется в основном с нарушением волокон древесины, причем наиболее распространенным способом обработки является резание.

Резание древесины бывает со стружкообразованием (пиление, строгание, фрезерование, долбление, сверление) и без отделения стружки (образование шпона на лущильных станках, раскрой шпона на ножницах, раскалывание древесины, колка дров, клепок для бочек и др.).

Процесс резания состоит в том, что под воздействием внешней силы металлический резец (нож), имеющий форму клина, внедряясь в древесину режущей кромкой (лезвием), перерезает волокна и отделяет их в виде опилок и стружки.

В процессе резания образуется длинная стружка, при получении которой на поверхности древесины создаются неровности (вырывы). Чтобы избежать этого, стружку необходимо надломить, для чего в рубанке устанавливают стружколом (горбатик).

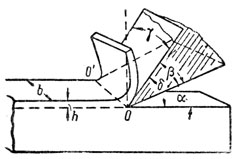

Резец (рис. 3, а) имеет форму клина и состоит из режущей кромки (лезвия), передней, задней и боковых поверхностей. Плоскость, вдоль которой прямолинейно продвигается режущая кромка резца, называется плоскостью резания. Угол β, образуемый передней и задней поверхностями резца, называется углом заострения, или углом заточки. Угол σ, образуемый передней поверхностью резца и плоскостью резания, называется углом реза ния. Задний угол α образуется между задней поверхностью резца и плоскостью резания, передний угол γ — между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания.

Рис. 3. Резание древесины:

а — элементы резца; ОО’ — режущая кромка — лезвие резца, OO’m’m — передняя поверхность резца, ОО’п’п — задняя поверхность резца, Omn, O’m’n’—боковые кромки, ftad — плоскость резания, σ — угол резания, β — угол заострения, α — задний угол, γ — передний угол, б — резание в торец, в — резание вдоль волокон, г — резание поперек волокон, д — резание поперечно-торцовое, е — резание продольно-торцовое, ж — резание продольно-поперечное, з — резание открытое, и — резание полузакрытое, к — резание закрытое; 1 — резец; 2 — древесина

Качество обработки древесины зависит от правильного выбора углов заострения: при большой величине угла на резание затрачивается больше усилий, а при малой — лезвие быстро тупится, мнется и в некоторых случаях ломается.

На практике установлено, что для ножей рубанков наиболее оптимальным углом заострения является угол (25 ± 5) °, а передний угол, в зависимости от вида инструмента, материала и вида обработки, находится в пределах 43. 500.

Различают три варианта резания в зависимости от направления волокон: в торец, вдоль и поперек волокон.

При резании в торец (рис. 3, б) плоскость резания и направление резания перпендикулярны волокнам древесины, при! этом стружка скалывается по слоям, а поверхность получается шероховатой.

При резании вдоль волокон (рис. 3, в) плоскость резания и направление резания параллельны волокнам древесины, слои волокон легко разделяются, поверхность получается гладкой. Форма стружки зависит от толщины снимаемого слоя: толстая стружка надламывается по длине, а более тонкая получается в виде непрерывной ленты (строгание фуганком).

При резании поперек волокон (рис. 3, г) плоскость резания параллельна волокнам древесины, а направление резания перпендикулярно к ним. Стружка получается непрочной, а поверхность шероховатой. Лишь при тепловой обработке (распаривании) и при обжиме древесины перед резцом получается стружка в виде непрерывной ленты хорошего качества (лущение шпона).

Кроме основных имеются промежуточные случаи резания: поперечно-торцовое (рис. 3, д), продольно-торцовое (рис. 3, е) и продольно-поперечное (рис. 3, ж).

При резании происходит ряд сложных явлений, вызванных внедрением резца в древесину и образованием элементов стружки. Чтобы яснее представить сам процесс резания, его следует расчленить на элементы. Если в процессе обработки древесины резцом образуется одна поверхность резания и стружка срезается со всей обрабатываемой поверхности, такое резание называется открытым (рис. 3, з). В том случае, когда при обработке образуются две поверхности резания (рис. 3, и), резание называется полузакрытым (образование четверти в брусках дверных коробок и др.). Когда при обработке древесины получаются три поверхности (рис. 3, к), резание называется закрытым (выборка паза и др.).

Свойства древесины различных пород неодинаковы, поэтому при их обработке приходится затрачивать различные усилия. Например, обрабатывать древесину сосны легче, чем древесину березы, а древесину березы легче, чем древесину дуба. Отсюда вытекает следующий вывод: чем выше плотность древесины, тем труднее ее обрабатывать. Меньше усилий затрачивается на обработку влажной древесины, так как ее сопротивление разрушению ниже, чем сухой.

Большое значение для получения чисто обработанной поверхности древесины играет качество заточки резца (ножа). При работе тупым резцом волокна не перерезаются и не разделяются, а рвутся и мнутся, в результате чего получается нечистая поверхность. Острый резец легко разрезает или разделяет волокна и поверхность получается чистой.

Шероховатость поверхности древесины (ГОСТ 7016—82) характеризуется размерными показателями неровностей (риски, ворсистость, мшистость). При обработке шероховатость поверхности древесины зависит от направления волокон к обрабатываемой плоскости, толщины снимаемой стружки, величины угла заострения и скорости резания, числа резцов, качества их заточки, точности установки и др.

Качественная поверхность древесины получается при резании ее вдоль волокон, при подпоре волокон перед резцом и надламывании стружки. В рубанках волокна со стороны подошвы подпирает леток, а стружка надламывается стружколомом двойного ножа. При работе против слоя волокон получается большей частью нечистая поверхность (отщепы, отколы).

В чем заключается процесс резания древесины

1. Основные процессы резания древесины

Обработка древесины включает в себя ряд последовательно выполняемых процессов, а именно:

К механической обработке древесины, которая выполняется в настоящее время в основном механизированным способом на станках и значительно реже вручную, относится резание, гнутье, прессование и раскалывание. Преобладающее значение имеет резание древесины, осуществляемое путем пиления, строгания, фрезерования, сверления, долбления, точения и шлифования.

Резание древесины производится при помощи режущего инструмента, имеющего один или несколько резцов того или иного вида.

Рис. 88. Резец

Резание элементарным резцом происходит в результате внедрения в древесину лезвия резца и отделения стружки его передней гранью (грудкой).

В резце различают следующие углы, характеризующие положение резца при резании:

Различают также ширину b и толщину h стружки материала, снимаемого резцом за один проход.

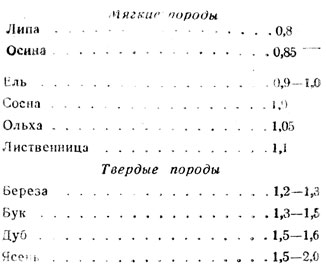

Влияние породы древесины на усиление резания характеризуется коэффициентом крепости, значения которого изменяются значительно.

Поправочные коэффициенты для определения удельного сопротивления резанию древесины разных пород принимают следующие:

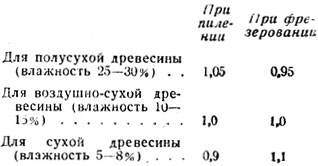

Коэффициенты крепости приняты для воздушно-сухой древесины. Поэтому в расчет вводят также коэффициент, учитывающий влияние на сопротивление резания влажности древесины.

Средняя величина коэффициента, учитывающего влажность древесины, составляет:

Движение резца может происходить в трех основных направлениях, а именно:

Для улучшения чистоты обрабатываемой поверхности и уменьшения задира применяют дополнительный специальный резец-стружколоматель, укорачивающий надкол и способствующий надлому стружки. Для тех же целей помещают впереди резца прижим (рис. 89,5), предупреждающий образование глубоких надколов. Эти надколы будут тем меньше, чем ближе к лезвию расположен прижим.

При резании поперек волокон древесина частично режется вдоль волокон, частично отрывается (в более слабых местах), отчего поверхность обработки получается шероховатой.

Во многих случаях режущие инструменты (сверла, строгальные ножи, дисковые пилы и др.) имеют вращательное движение, т. е. происходит резание с переменным направлением резца по отношению к волокнам древесины (рис. 89, 6). Одновременно с резанием производится надвигание (подача) материала на вращающиеся резцы, в силу чего процесс резания и образования стружки становится сложным, сочетая в себе различные виды резания.

Можно различать следующие изменения в положении резца относительно направления волокон древесины: продольно-поперечное (рис. 90, а) с изменением резания от продольного вначале до поперечного в конце, продольно-торцовое (рис. 90, б) с переходом от продольного резания до торцового, поперечно-. торцовое (рис. 90, в) с переходом от поперечного до торцового.

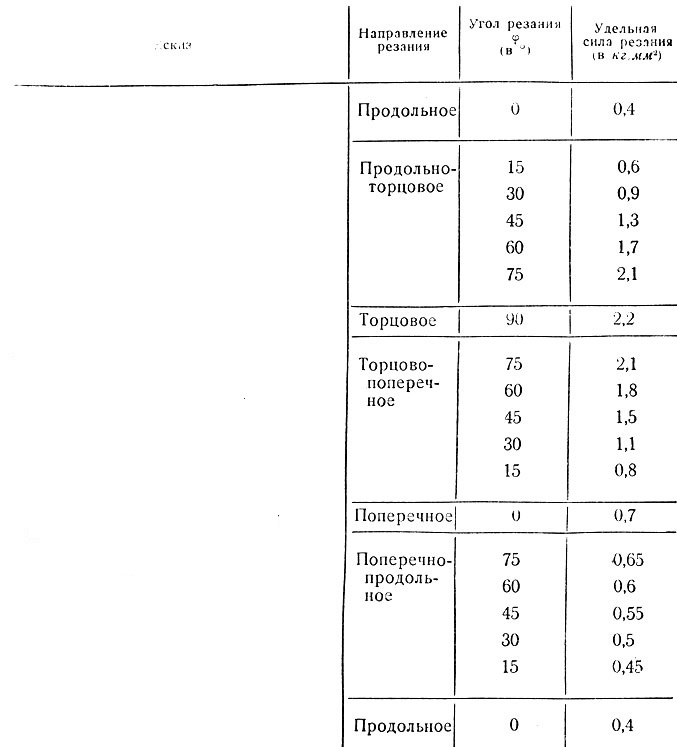

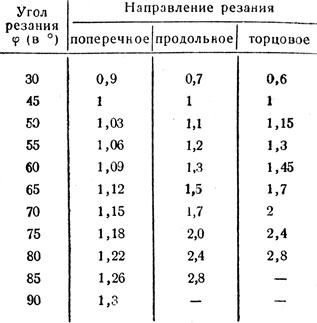

Во всех случаях начальным является резание, при котором древесина оказывает сопротивление скалыванию, характеризуемое коэффициентом скалывания. Величина коэффициента меняется в зависимости от угла резания (φ) (табл. 53).

Таблица 53. Удельное сопротивление резанию древесины воздушно-сухой сосны

При строгании на строгальных станках изменение угла резания незначительно, так как толщина снимаемого слоя древесины обычно составляет от 2 до 8 мм; при пилении круглыми пилами и фрезеровании угол φ изменяется в больших пределах, а при долблении на цепно-долбежных станках и сверлении изменение его величины происходит от 0 до 90° (рис. 91).

Угол резания обусловливает величину усилия, необходимого при внедрении резца для снятия волокон, их сдвига, образования и удаления частичек стружки. Чем меньше этот угол, тем меньше усилие для внедрения резца. В табл. 54 приведены значения коэффициентов, учитывающие влияние угла резания на удельное сопротивление, причем за единицу принят угол в 45°.

Таблица 54. Поправочные коэффициенты для определения удельного сопротивления резанию под углом

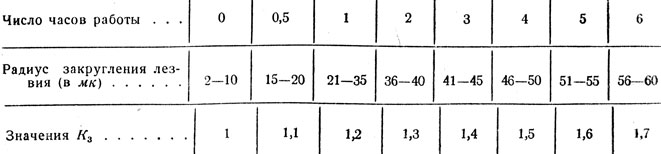

Таблица 55. Зависимость коэффициента К3 от радиуса закругления резца

Продолжительность работы резца и замена зависит от требуемой чистоты обработки.

Нажим на древесину перед резцом-стружколомателем увеличивает сопротивление резанию в 1,1-2 раза в зависимости от расстояния между прижимом и лезвием.

Уменьшение толщины стружки h повышает удельное сопротивление резанию.

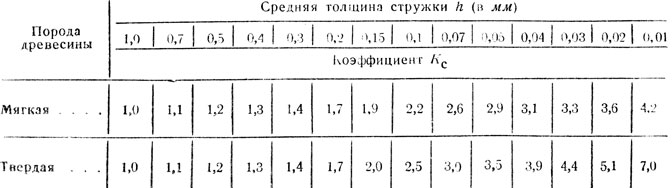

В табл. 56 даны средние значения коэффициента Кс, учитывающего влияние толщины стружки при резании сухой древесины хвойных пород.

Таблица 56. Значения коэффициента Кс для определения удельного сопротивления резанию в зависимости от толщины стружки

Трение резца о стружку в особенности сказывается при пилении, когда опилки заполняют пазухи между зубьями и сам пропил.

Величина коэффициента, учитывающего повышение сопротивления резанию вследствие трения о стружку (опилки), составляет:

Для ленточнопильных и круглопильных станков с механической подачей 1,1-1,2

Для цепно-долбежных станков (в зависимости от глубины долбления и породы древесины). 1,1-2,2

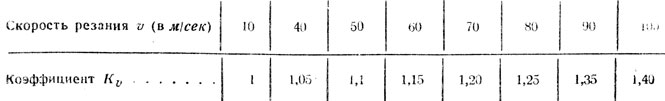

Скорость резания υ, при прочих равных условиях, обусловливает число действующих резцов в единицу времени. С увеличением скорости резания возрастает удельное сопротивление резанию, что учитывается коэффициентом Kυ (табл. 57), но вместе с тем улучшается качество обработки.

Таблица 57. Значения коэффициента Кυ для определения удельного сопротивления резанию в зависимости от скорости резания (при продольном пилении)

Длина волны (м) равна величине подачи ( м /мин), деленной на число оборотов в минуту строгального вала и число резцов.

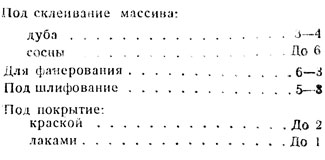

Рекомендуемая чистота обработки поверхности, характеризуемая длиной волны (в мм), следующая:

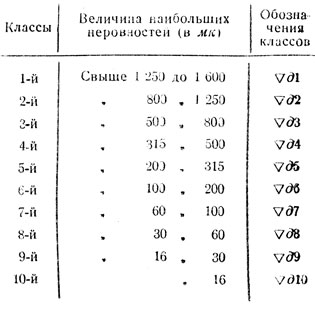

Степень чистоты обработки поверхности характеризуется высотой неровностей (гребней), оставляемых режущим инструментом, измеряемой в микронах (мк). В соответствии с этим ГОСТ 7016-54 устанавливает 10 классов чистоты обработки (табл. 58).

Таблица 58. Классы чистоты обработки поверхности древесины

В соответствии со стандартом рекомендуемые нормы чистоты поверхности древесины в мебельном производстве приведены в табл. 59.

Таблица 59. Рекомендуемые нормы чистоты поверхности древесины в мебельном производстве (по Б. М. Буглаю)

1 ( Ворсистость допускается в случае применения лакокрасочных материалов, не поднимающих ворса.)

Для улучшения обработки поверхности пользуются следующими приемами:

Основы резания древесины

Механическая обработка древесины производится двумя способами: с нарушением волокон (пиление, строгание, фрезерование, долбление, сверление, циклование и шлифование) и без нарушения волокон (гнутье, прессование, лущение шпона и строгание ножевой фанеры).

Обработка древесины ведется в основном с нарушением волокон древесины, причем наиболее распространенным методом обработки является резание.

Резание древесины различают со стружкообразованием (пиление, строгание, фрезерование, долбление, сверление, циклование и шлифование) и без отделения стружки (образование шпона на лущильных станках, раскрой шпона на ножницах, строгание ножевой фанеры, раскалывание древесины, колка дров, клепок для бочек и др.).

Процесс резания состоит в том, что под воздействием внешней силы металлический резец (нож), имеющий форму клина, внедряясь в древесину режущей кромкой (лезвием), перерезает волокна и отделяет их в виде опилок и стружки.

Рис. 3. Резание древесины резцом (а):

00′ – режущая кромка – лезвие резца; 00’m’m – передняя поверхность резца; 00 \ n \ n – задняя поверхность резца; 0тп, 0’m’n’, – боковые кромки;

tfda – плоскость резания; δ – угол резания; β – угол заострения,

α – задний угол; γ – передний угол; б – в торец; в – вдоль волокон;

г – поперек волокон; д – поперечно-торцовое; е – продольно-торцовое;

ж – продольно-поперечное; э – открытое; и – полузакрытое; к – закрытое; 1 – резец; 2 – древесина

В процессе резания образуется длинная стружка, при получении которой на поверхности древесины создаются неровности (вырывы). Чтобы этого избежать, стружку необходимо надломить, для чего в рубанке устанавливают стружколом (горбатик).

Резец (рис. 3, а) имеет форму клина и состоит из режущей кромки (лезвия), передней, задней и боковой поверхностей. Плоскость, вдоль которой прямолинейно продвигается режущая кромка резца, называется плоскостью резания. Угол β, образуемый передней и задней поверхностями резца, называется углом заострения, или углом заточки. Угол δ, образуемый передней поверхностью резца и плоскостью резания, называется углом резания. Задний угол α образуется между задней поверхностью резца и плоскостью резания. Передний угол γ образуется между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания.

Качество обработки древесины зависит от правильного выбора углов заострения: при большом угле заострения на резание затрачивается больше усилий, а при малом угле заточки лезвие быстро тупится, мнется и порою ломается.

Как установлено практикой, для ножей рубанков наиболее оптимальным углом заострения является (25 ± 5)°, а передний угол в зависимости от вида инструмента, материала и вида обработки находится в пределах 43. 50°.

По отношению и направлению волокон различают три случая резания: в торец, вдоль и поперек волокон.

При резании в торец (рис. 3, б) плоскость резания и направление резания перпендикулярны волокнам древесины, при этом стружка скалывается по слоям, а поверхность получается шероховатой.

При резании вдоль волокон (рис. 3, в) плоскость резания и направление резания параллельны волокнам древесины, слои волокон легко разделяются, поверхность получается гладкой, форма стружки зависит от толщины снимаемого слоя. Толстая стружка надламывается по длине, а более тонкая получается в виде непрерывной ленты (строгание фуганком).

При резании поперек волокон (рис. 3, г) плоскость резания параллельна волокнам древесины, а направление резания перпендикулярно им. Стружка получается непрочной, а поверхность – шероховатой. Лишь при тепловой обработке (распаривании) и при обжиме древесины перед резцом получается стружка в виде непрерывной ленты хорошего качества (лущение шпона).

Кроме основных имеются промежуточные случаи резания: поперечно-торцовое (рис. 3, д), продольно-торцовое (рис. 3, е), продольно-поперечное (рис. 3, ж).

При резании происходит ряд сложных явлений, вызванных внедрением резца в древесину и образованием элементов стружки. Чтобы яснее представить сам процесс резания, его следует расчленить на элементы. Если в процессе обработки резцом образуется одна поверхность резания (рис. 3, з) и стружка срезается со всей обрабатываемой поверхности, такое резание называется открытым. В том случае, когда при обработке образуются две поверхности резания (рис. 3, и), резание называется полузакрытым (образование четверти в брусках дверных коробок и др.). Когда при обработке древесины получаются три поверхности (рис. 3, к), резание называется закрытым (выборка паза и др.).

Строгание древесины – процесс резания, при котором произво-. дится обработка поверхности древесины путем прямолинейного движения резца вдоль волокон (рубанок, фуганок и др.).

Фрезерование представляет собой процесс резания древесины вращающимися фрезами, при котором траекторией резания является циклоида (продольно-фрезерные и фрезерные станки и др.).

Свойства древесины разных пород неодинаковы, поэтому приходится затрачивать различные усилия при обработке разных пород. Обрабатывать древесину сосны легче, чем древесину березы, а древесину березы легче, чем древесину дуба, отсюда: чем больше плотность древесины, тем труднее ее обрабатывать. Меньше усилий затрачивается на обработку влажной древесины, так как ее сопротивление разрушению ниже, чем сухой.

Большую роль для получения чисто обработанной поверхности древесины играет качество заточки резца (ножа). При работе тупым резцом волокна не перерезаются и не разделяются, а рвутся и мнутся, в результате чего получается нечистая поверхность. Острый резец легко разрезает или разделяет волокна, и поверхность получается чистой.

Шероховатость поверхности древесины характеризуется размерными показателями неровностей (риски, ворсистость, мшистость). При обработке шероховатость поверхности древесины зависит от направления волокон к обрабатываемой плоскости, толщины снимаемой стружки, величины угла заострения и скорости резания, числа резцов, качества их заточки, точности установки и др.

Качественная поверхность древесины получается при резании ее вдоль волокон, при подпоре волокон перед резцом и надламывании стружки. В рубанках волокна со стороны подошвы подпирает леток, а надламывается стружка стружколомом двойного ножа. При работе против слоя волокон получается большей частью нечистая поверхность (отщепи, отколы).

На шероховатость поверхности древесины оказывает влияние скорость резания. Под скоростью резания понимают скорость движения лезвия по траектории резания (относительная скорость движения резца), а под скоростью подачи – скорость, с которой механизм подачи подает деталь (заготовку) режущему инструменту.

Теска древесины

Теску древесины выполняют вручную топором (рис. 9. а). Toпoры строительные выпускают с прямым или округлым лезвием. Toпоры с округлым лезвием используются для рубки, колки и тески древесины при выполнении плотничных работ, топоры с прямым лезвием предназначены для рубки, тески и грубой обработки древесины при производстве столярных и плотничных работ. Топорище для топоров делают из древесины твердых лиственных пород – граба, ясеня, клена, бука, вяза и березы. Древесина топорища должна быть влажностью 12% и не иметь трещин, гнили, синевы и сучков диаметром более 6 мм. Изготовленное топорище пропитывают олифой «Оксоль» с добавлением 10. 12% охры, шлифуют и покрывают бесцветным лаком. Масса топора 1,65. 2,17 кг.

А топорище для выполнения тески циклюют до полного устранения ворсистости с помощью ломаного стекла и в процессе работы оберегают от воздействия влаги.

Топором рубят древесину и выбирают в ней пазы, четверти и подсоединяют отдельные детали деревянных конструкций.

При рубке топор направлен поперек волокон, они перерезаются (образуется короткая и толстая щепа). При теске древесины снимается тонкая щепа в виде стружки. Обрабатывают бревна обычно на один, два, три и четыре канта и накругло (под скобу).

Перед теской бревно во избежание загнивания необходимо окорить, уложить на подкладки (рис. 9, б), а затем шнуром разметить линии тески. Плотник становится так, чтобы бревно было у него между ногами. С обрабатываемой стороны на расстоянии примерно 400. 500 мм он делает надрубы на толщину отесываемой части, т.е. почти до линии разметки, а затем скалывает ее, после чего производит теску, ориентируясь на линию разметки.

Для получения из бревна бруса максимального сечения на вершине бревна производят циркулем максимальную окружность, такого же размера окружность проводят и на комле, затем угольником через центр окружностей проводят два взаимно перпендикулярных диаметра. При присоединении точек пересечения диаметров с окружностью получается максимально возможный размер бруса без обзола.

Теску на один кант* делают так: на торцах бревна размечают кант, после чего топором в краях разметки делают насечку с обоих торцов бревна. В них вставляют шнур, натертый мелом и, туго натянув его вверх, отпускают. Отпущенный шнур, ударяясь о бревно, образует линию тески: теска второго, третьего и четвертого кантов производится аналогично. При работе по отбору кантов у линии тески надо снимать более тонкий слой, чтобы не выйти за нее. Во избежание получения травмы плотник должен держать ногу на безопасном расстоянии от обрабатываемой стороны.

Рис. 9. Порядок тески древесины топором (а):

б – бревна, уложенного на подкладки; в – кромки доски;

г – разметка торца бревна шнуром с отвесом; д – надрубы на бревне по разметке; е – теска бревна по надрубам; ж – разметка бревна на четыре канта; з, и – теска бревна на четыре канта; к, л – теска бревна под скобу по шаблону; м, о – вырубка пазов; н – выемка четверти;

1 – топорище;2 – обух; 3 – клин; 4 – полотно; 5 – носок; 6 – фаска;

7 – лезвие;8 – бородок;9 – клин; 10 – подкладки.

Кромки у досок отесывают топором (рис. 9, в). Для этого доску кладут на подкладку, шнуром отбивают линию тески, затем делают надрубы и обрабатывают кромку, строго ориентируясь на линию тески.

При теске накругло бревно сначала обрабатывают на четыре канта (рис. 9, ж, з, и), после чего на ребрах бруса делают надрубы и топором обрабатывают их по шаблону таким образом, чтобы бревно приняло круглую цилиндрическую форму.

Выемка четвертей производится следующим образом: по размеченной линии (рис. 9, н) делают надрубы, после чего древесину между надрубами скалывают и зачищают четверть до разметки. Окончательная зачистка производится рубанком. Пазы (рис. 9, м, о) выбирают примерно так же, как и четверти, но с той разницей, что бока у пазов зачищают топором, а дно – стамеской.

Шипы или гребни на торцах бревен, брусьев зарубают по разметке на их торцах. После разметки вокруг шипа делают подрезку пилой, после чего подрезанную часть древесины скалывают, а шип или гребень зачищают.

Пиление древесины

При пилении получают брусья, бруски, доски. Распиливают древесину ручными или электрическими пилами.

Пила представляет собой ленту или диск с нарезанными на ней зубьями (резцами). Каждый зуб (рис. 10, а) пилы имеет три режущие кромки: одну переднюю короткую и две боковые. У пил для продольного раскроя древесины зубья короткой режущей кромкой перерезают волокна древесины, а боковыми разделяют их между собой по направлению. Зубья этих пил имеют прямую заточку и по форме напоминают треугольник, поэтому ими можно пилить только в одну сторону. Зубья пил для поперечного раскроя имеют форму равнобедренного треугольника и двустороннюю заточку, поэтому ими можно пилить в обе стороны. У этих пил, короткая режущая кромка разделяет волокна, а боковые перерезают их. Зубья пил имеют следующие параметры: расстояние между двумя смежными вершинами составляет шаг, а расстояние между основанием 4 и вершиной 6 – высоту зуба. Для удаления образующихся в процессе пиления опилок служит впадина 7.Помимо пил для продольного и поперечного раскроя имеются также столярные пилы. Зубья этих пил устроены так, что ими можно пилить древесину вдоль и поперек.

Представляют они собой равнобедренный треугольник с прямым углом, направленным в сторону пиления. Размеры режущих углов зубьев составляют среднюю величину между углами, принятыми у зубьев пил для продольного и поперечного раскроя.

При работе пилой в пропиле образуются опилки, которые скапливаются в пазухе. Объем опилок зависит от породы древесины. Древесина мягких пород меньше сопротивляется резанию и каждым зубом при пилении снимается больше древесины, чем у древесины твердых пород.

Рис. 10. Ручные пилы и их элементы (а):

б – поперечная двуручная; в – ножовка широкая поперечная;

г – ножовка узкая; д – ножовка с обушком; е – ножовка-наградка;

ж – лучковая пила; 1 – передняя короткая режущая кромка;

2 – передняя грань; 3 – боковые режущие кромки; 4 – линия основания зубьев пилы; 5 – полотно пилы; 6 – вершина зуба; 7 – пазуха, или впадина, зуба пилы; 8 – ручка; 9 – стойки; 10 – тетива; 11 – средник;

1.5.1. Ручные пилы. Ручные пилы бывают ненатянутые – поперечные двуручные и ножевые (ножовки) со свободным полотном – и натянутые – лучковые.

Поперечной двуручной пилой работают двое рабочих. Древесину кладут на подставку (стол, козлы), намечают место пропила, после чего на это место устанавливают пилу. Начинать надо пилить серединой пилы, а когда средние зубья углубятся в древесину, постепенно доводят размах пилы до всей ее длины. Работают пилой так: поочередно каждый из работающих плавно тянет пилу к себе, а другой работающий подает ее свободно тянущему, при этом работающие свободными руками (обычно левыми) поддерживают раскраиваемый материал. При пилении не следует сильно нажимать на пилу, так как она может сильно застрять в пропиле. Пила должна быть хорошо заточена и правильно разведена.

Ножевые пилы (ножовки) бывают широкие, узкие и с обушком. Ножовку широкую (рис. 10, в) применяют для ручной распиловки древесины и древесных материалов при выполнении столярных и плотничных работ. Ножовки изготовляют для поперечной (тип 1), продольной (тип 2) распиловки древесины и универсальные (тип 3) (ГОСТ 26215-84). Они могут иметь сменные полотна.

Зубья ножовок должны быть заточены и разведены, причем зуб должен быть разведен на протяжении не менее 2/3 его высоты от вершины. Зубья ножовок типа 2 исполнения 1 должны иметь прямую заточку только передней грани зуба.

Развод зубьев производят поочередным отгибанием их в разные стороны на величину: для зубьев с шагом до 3 мм – 0,1. 0,3 мм на одну сторону, для зубьев с шагом 3 мм и более – 0,3. 0,6 мм на одну сторону. Полотно ножовки должно иметь защитное покрытие.

Ножовкой узкой (рис. 10, г) распиливают тонкие пиломатериалы, выпиливают криволинейные детали и выполняют сквозные пропилы.

Ножовку с обушком (рис. 10, д) используют для выполнения неглубоких пропилов, зарезания на «ус» и распиливания мелких отрезков древесины, а также при подгонке соединений. Верхняя часть пилы имеет утолщение. Толщина ручки 22 мм, толщина полотна до 0,8 мм. Зубья имеют форму прямоугольного треугольника. Так как полотно имеет небольшую толщину, для придания ему жесткости в верхней части приклепывают обушок.

Ножовку-наградку (рис. 10, е) применяют для несквозного про-пиливания пазов под шпонки, а также для выпиливания узких пазов. Имеет толщину 0,4. 0,7 мм.

Лучковая пила (рис. 10, ж) используется для продольного и поперечного распиливания древесины. Она представляет собой деревянный станок (лучок) с натянутым на нем полотном пилы 5. В ручки 8 стоек вставляют и закрепляют на шпильках концы полотна пилы, стойки 9 соединяют средником 11, а противоположные концы стоек связывают тетивой 10, натягиваемой закруткой 12. Станок делают из древесины твердых пород, тетиву – из крученого льняного или пенькового шнура диаметром 3мм. Деревянные элементы лучковой пилы пропитывают олифой, шлифуют и покрывают светлым нитролаком. Вследствие того что полотно у лучковой пилы натянуто, его делают длиннее и тоньше, чем у ножовки, поэтому ею можно пилить в полный размах, благодаря чему пропил получается тоньше и качественнее.

Лучковые пилы бывают размашные (распускные), поперечные, выкружные, шиповые.

Шиповые пилы используют для выпиливания шипов и проушин. Они имеют полотно шириной 40. 50 мм, толщиной 0,4. 0,5 мм, зубья прямоугольной формы с шагом 3. 4 мм и углом заострения 80. 85°. Пила имеет длину 600. 700 мм.

По окончании пиления тетиву следует несколько ослабить, чтобы не растягивать полотно пилы. Ручки должны входить в стойки плотно и поворачиваться с небольшими усилиями. Помимо этого, чтобы избежать растяжения тетивы в нерабочем состоянии, следует немного отпустить закрутку.

1.5.2. Подготовка ручных пил к работе. Подготовка пил заключается в фуговании, разводке и заточке. Сначала пилы надо тщательно очистить от смолы, приставших опилок, ржавчины, промыть в керосине. Если поверхности полотен имеют неровности, их выправляют молотком на ровной металлической плите. Затем приступают к фугованию – выравниванию вершин зубьев пил, так как они должны находиться на одной высоте.

В деревянную колодку (рис. 11, а) вставляют напильник 1, после чего колодку с напильником надевают на пилу 3 и двигают по полотну, выравнивая при этом вершины зубьев.

Выравнивать вершины зубьев пилы можно и другим способом. В верстаке 4 укрепляют доску (рис. 11, б), в прорезь которой вставляют напильник, после чего полотно пилы вставляют в эту прорезь зубьями вниз и, двигая пилой по напильнику, выравнивают вершины зубьев. Выравнивать вершины зубьев необходимо периодически, иначе они будут неравномерно участвовать в пилении. Качество фугования проверяют, прикладывая к вершинам зубьев линейку. Если вершины зубьев плотно примыкают к ребру линейки, фугование выполнено правильно.

Рис. 11. Фугование вершин зубьев пилы:

а – в специальной колодке; б – на верстаке;

1 – напильник; 2 – колодка; 3 – пила; 4 – верстак

В процессе пиления полотно пилы трется о стенки распиливаемой доски и зажимается в пропиле. Во избежание зажима полотна пилы в пропиле зубья необходимо разводить. Развод зубьев пил заключается в том, что их поочередно отгибают: четные зубья – в одну сторону, а нечетные – в другую.

Рис. 12. Инструмент для разводки и проверки развода зубьев пил:

а – простая разводка с упорами; б – шаблон для проверки правильности развода зубьев пилы; в – универсальная разводка; г – разводомер индикаторный типа РИ; 1 – пила; 2– шаблон;3 – рычаг; 4 – пластинка;

5 – регулировочные винты, 6 – шарнирный регулятор величины развода;

7 – шкала; 8 – винт с упором; 9 – пружина; 10 – опорная поверхность;

При разведении зубьев нужно отгибать на сторону не весь зуб, а только его верхнюю часть примерно на высоте 2/3 от вершины. При пилении древесины твердых пород зубья разводят на 0,25. 0,5 мм на сторону, а мягких пород – на 0,5. 0,7 мм. Надо строго соблюдать величину развода, так как при широком разводе пропил получается большим и неровным.

Зубья ручных пил разводят разводками (рис. 12, а) следующим образом. Полотно пил плотно зажимают в тиски, а затем отгибают зубья попеременно то в одну, то в другую сторону. Разводить зубья пилы нужно равномерно, не применяя больших усилий и резких движений, так как иначе можно сломать зуб.

Помимо обычной применяют универсальную разводку (рис. 12, в). Правильность развода зубьев пилы проверяют шаблоном 2 (рис. 12, б), прикладывая его к полотну пилы 1, зажатой в тисках. Сначала проверяют четные зубья, а затем нечетные. Неправильно отогнутые зубья нужно исправить.

Правильность развода пил можно проверить точно индикаторным разводомером типа РИ (рис. 12, г). При измерении разводомер опорной поверхностью плотно прижимают к полотну пилы, а наконечник индикатора располагают напротив вершины контролируемого зуба. По отклонению стрелки индикатора определяют величину развода.

Рис. 13. Затачивание пил напильником:

а – расположение пилоточа при прямой заточке; б – расположение пилоточа при косой заточке; в – затачивание лучковой пилы; г – затачи-вание лучковой пилы, уложенной в деревянную колодку

Пилы для поперечного раскроя древесины имеют косую заточку, поэтому зубья их затачивают трехгранным напильником, который держат под углом 60. 70°. У этих пил, зубья затачиваются через один. Заточив зубья с одной стороны, пилу поворачивают к себе другой стороной и, укрепив в тисках, затачивают остальные зубья.

Лучковые пилы затачивают трехгранными напильниками, которые подбирают по размерам зубьев пил. Наточенные пилы не должны иметь заусенцев, засинений и других дефектов. Заусенцы снимают напильником с мелкой насечкой (бархатным). Приемы ручной заточки пил показаны на рис. 13.

1.5.3. Приемы работы ручными пилами. Для работы полотно пилы по отношению к станку (лучку) устанавливают под углом 30°, при этом полотно пилы должно быть прямолинейным, без перекосов и хорошо натянутым. Правильность установки пилы проверяют следующим образом: левой рукой держат за средник, а правой – за ручку и смотрят одним глазом на полотно пилы. Если полотно пилы установлено правильно, то оно будет иметь вид натянутой нити (рис. 12, а), а если неверно, то скрученный конец будет толще (рис. 12, б). Исправляют положение полотна пилы поворотом ручки.

При продольном пилении доску или брусок кладут на верстак или стол так, чтобы отпиливаемая часть выступала наружу, т.е. свешивалась за верстачную доску, и укрепляют струбциной. Затем намечают линию распила карандашом с линейкой либо рейсмусом. Линию распила можно разметить лезвием острой стамески, при этом образуется прорезь в виде риски, хорошо видной на поверхности древесины.

При распиливании древесины пилу направляют таким образом, чтобы она не сходила с намеченной линии распила и не зажималась в пропиле, шла свободно и легко, не перекашивалась в пропиле, а шла ровно, не качаясь. При перекосе полотно пилы защемится в пропиле или будет тяжело продвигаться от трения, нагреется и потеряет свои прочностные качества.

При пилении держат пилу за стойку правой рукой, а левой поддерживают распиливаемую доску, при этом ступня левой ноги должна стоять параллельно верстаку, а правой – под углом 70. 80° к ступне левой ноги.

При пилении (рис. 15, а) делают движения «вразмах», прижимая пилу к дну распила при движении вниз и несколько отводят ее в сторону при движении вверх (холостой ход). Пилить нужно ровно, без резких движений и сильных нажимов и без перекосов.

Рис. 14. Установка лучковых пил:

а – пила установлена правильно; б – пила перекошена

При продольной распиловке короткие доски с разметкой закрепляют в тисках в вертикальном положении так, чтобы риска была видна работающему (рис. 15, в). Пилу ставят на линию разметки и медленным движением на себя делают глубокий пропил, после чего можно пилить в полный размах пилы. Можно пиление производить по бруску (рис. 15, г).

При пилении нужно следить за качеством распиливаемой поверхности.

Рис. 15. Продольный раскрой:

а– досок, уложенных на верстаке; б – положение ног работающего при продольном распиливании доски, уложенной горизонтально; в – досок в вертикальном положении и положение ног при пилении; г – начало пиления по бруску

Шероховатая, грубая поверхность получается, если пилят древесину пилой с крупными и неправильно разведенными зубьями, а также при работе с плохо заточенной пилой. Неправильный распил древесины получается также при сильном нажиме пилой и при отклонении от риски.

При поперечном распиливании досок, брусков (рис. 16) материал кладут на верстак или стол так, чтобы отпиливаемый отрезок свисал с него, и по

Рис. 16. Поперечный раскрой досок:

а – пиление доски; б – положение работающего при поперечном раскрое (пилении)

сделанной заранее риске делают запил, держа лучковую пилу правой рукой за стойку выше ручки, а левой поддерживают материал.

Для точного поперечного раскроя доски, бруска под определенным углом без разметки применяют распиловочный ящик (рис. 17), в боковых стенках которого имеются пропилы, сделанные под определенным углом (45, 90°). При пилении материал поддерживают левой рукой, а правой берут за стойку пилы и, направляя ее в нужный пропил, торцуют материал.

Рис. 17. Поперечное пиление лучковой пилой в распиловочном ящике (штоссладе)

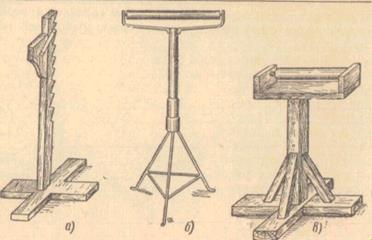

При распиливании длинномерных досок применяют верстачные подставки (рис. 18).

Рис. 18. Верстачные подставки:

а – деревянная на крестовине с передвижным упором; б – металлическая с роликом; в – деревянная с роликом

1.5.4. Механизированное пиление.Ручное пиление древесины – трудоемкая и малопроизводительная операция. Применение электроинструмента для пиления древесины повышает производительность труда в 5. 10 раз, не требует больших физических усилий и повышает качество работ. Для механизированного пиления применяют ручные цепные и дисковые электрические пилы. Цепные электропилы предназначены для поперечного раскроя круглого леса, брусьев, досок.

Дисковые электропилы служат для продольного и поперечного раскроя досок и брусков различных пород древесины. Электропилу ИЭ-5107 применяют для распиловки досок, брусков толщиной до 65 мм вдоль и поперек волокон. Ею можно раскраивать древесину под нужным углом (О. 45°). Она состоит из электродвигателя, одноступенчатого редуктора, подвижного и неподвижного защитных кожухов, основания, пильного диска, ножа для расклинивания распиливаемого материала, рукоятки с выключателем и фильтром для подавления радиопомех, ручки, токоподводящего кабеля со штепсельной вилкой. Работать пилой безопасно, так как электродвигатель имеет двойную изоляцию (класс защиты 11). Электропилу ИЭ-5107 можно, эксплуатировать и как стационарный станок, установив и закрепив ее на верстаке.

В электропилах применяют плоские ручные пилы (ГОСТ 980– 80) диаметром 160. 300 мм толщиной 1,2. 1,8 мм.

Дисковыми электропилами распиливают древесину вдоль (рис. 19, а) и поперек волокон (рис. 19, б), выбирают четверти (рис. 19, в) и зарезают шипы (рис. 19, г). Общий вид дисковой пилы показан на рис. 20.

До начала работы нужно осмотреть пильный диск, проверить правильность развода и заточки зубьев пил, отсутствие трещин на диске, а также правильность посадки его на шпиндель крепление гайкой. Кроме того, проверяют исправность редуктора путем проворачивания пильного диска. Если пильный диск вращается легко, редуктор исправен, а если диск движется с трудом, то, видимо, смазочный материал в редукторе загустел.

Рис. 19. Приемы работы дисковой электропилой:

а – пиление древесины вдоль волокон; б – пиление древесины поперек волокон; в – выборка четверти; г – зарезка шипов, гребней

Рис. 20. Пила ручная электрическая дисковая по дереву:

1 – кабель; 2 – рукоятка основная; 3 – электродвигатель;

4 – рукоятка; 5 – панель (плита опорная); 6 – пильный диск;

7 – ограждение (кожух)

Для разжижения смазочного материала электропилу включают на холостой ход на 1 мин. После проверки работы пилы вхолостую берут левой рукой переднюю рукоятку электропилы, а правой – заднюю и плавно опускают пилу на обрабатываемый материал, укрепленный на верстаке, столе. Во избежание порчи верстачной доски под распиливаемый материал подкладывают дефектный материал. Пильный диск устанавливают по отношению к панелям (плите) таким образом, чтобы он выступал на глубину пропила.

Передвигать электропилу по материалу нужно прямолинейно и ровно, без толчков и перекосов. При быстром движении пилы по материалу может заклиниться пильный диск, перегрузиться электродвигатель, что приведет к выходу его из строя.

При заклинивании пильного диска в материале необходимо электропилу немного отодвинуть назад и только после освобождения пильного диска, когда он наберет нужную частоту вращения, можно продолжить пиление. Если при заклинивании пильный диск остановится, надо немедленно выключить электродвигатель. Передвигать пилу по материалу нужно так, чтобы пильный диск направлялся строго по разметке. По окончании работы электропилу отключают от сети, очищают керосином, смазывают и кладут для хранения в специальный ящик.

1.5.5. Техника безопасности. До работы проверяют исправность электропилы, надежность изоляции, качество заточки пильного диска, прочность крепления его к шпинделю, правильность установки и крепления панели (плиты), исправность кожухов. Если при работе электропилой пильный диск «бьет» (вибрирует), надо проверить прочность его крепления, заточку зубьев пилы и выявить, не погнут ли пильный диск.

Если нижний предохранительный кожух плохо закрывается, проверяют натяжение пружины и, если она ослабла, заменяют более упругой. Если при работе пильный диск сильно нагревается, проверяют заточку зубьев, их развод и правильность установки диска пилы (перпендикулярность шпинделя). В случае выявления одного из указанных дефектов работу надо прекратить, заменить пильный диск и правильно установить его на место.

Электропила должна быть надежно заземлена. Работа электропилой безопасна только в сухом помещении. Во влажном, сыром помещении работать электропилой можно при напряжении 36 В.

Работать нужно только хорошо заточенным инструментом. Ручки ручных пил должны иметь гладкую поверхность, без задоров и сучков. При переносе пил на их полотна во избежание травмы необходимо надевать чехлы. Ручные пилы следует хранить в шкафчиках. Оставлять пилы на верстаках или столах нельзя. К работе с электропилами может быть допущен рабочий, хорошо изучивший правила техники безопасности.