В чем заключается специфика применения автомобильного транспорта на карьерах

Подвижной состав и специфика применения автомобильного транспорта на карьерах

Автомобильный транспорт является одним из основных видов карьерного транспорта. Он применяется для транспортирования полезного ископаемого и пустой породы, а также для выполнения вспомогательных транспортных работ (доставка персонала на рабочие места, доставка запасных частей, материалов, механизмов и д р.). Наиболее эффективно использование автомобильного транспорта при разработке месторождений со сложными условиями залегания полезного ископаемого, при относительно небольших размерах карьера в плане, а также в начальной стадии строительства карьеров.

Основным видом автомобильного транспорта являются автосамосвалы грузоподъемностью от 10 до 180 т: КамАЗ (10 т), БелАЗ-7540 (27 т), БелАЗ-7548 (40 т), БелАЗ-7549 (75 т), БелАЗ-7519 (110 т), БелАЗ-7521 (180 т).

Важным направлением развития большегрузных средств карьерного автомобильного транспорта является его электрификация. Особенно она целесообразна в глубоких карьерах, где использование автомобилей приводит к загазованности. Возможны два исполнения:

Основными достоинствами карьерного автомобильного транспорта по сравнению с железнодорожным являются:

· преодолевает большие уклоны, достигающие 90-100°/оо при движении в грузовом и 120-140°/00 в порожнем направлении;

· имеет малые радиусы поворота автосамосвалов (10-15 м), что позволяет уменьшить размеры рабочей площадки и длины транспортных коммуникаций;

· в забоях отсутствуют железнодорожные пути и контактная сеть;

· более короткие сроки и меньшие первоначальные затраты на строительство карьеров;

· возможна раздельная выемка полезного ископаемого, то есть одновременная добыча, погрузка и транспортировка нескольких видов полезного ископаемого в контуре одного карьера.

· К недостаткам применения автомобильного транспорта относятся:

· более высокая стоимость 1 ткм по сравнению с железнодорожным транспортом;

· зависимость работы автомобилей от климатических условий;

·ограниченность рационального расстояния транспортирования горной массы (не более 3-5 км).

Технологический процесс работы включает операции:

1. Таркетирование – заделка повреждений футеровки

2. Наклоняют конвертер под углом в 45 град и загружают скрап. Переводят конвертер в вертикальное положение и с помощью передвижного конвейера загружают порцию шлакообразующих (ИЗВЕСТЬ, ИЗВЕСТНЯК, ДОЛОМИТ), затем краном заливают нужное количество чугуна.

3. Вводят в рабочее пространство фурму, опускают защитный экран и подают максимальное количество кислорода. Фурма, устройство для подачи воздушного дутья в металлургические печи или для продувки металлической ванны кислородом при выплавке стали или цветных металлов.

4. Через 10-15 мин фурму располагают в среднем положении и уменьшают подачу О2, идет процесс варки стали.

5. За 10-15 минут до окончания цикла берут пробы металла и корректируют состав.

6. Сталь сливают в сталеразливочный ковш на ж/д ходу (колея 4800), располагаемый по одну сторону от конвертера, шлак сливают в шлаковые чаши, установленные на спец подставки с другой стороны. ШЛАК, (тех). 1. Стекловидная или каменистая застывшая масса, являющаяся побочным продуктом при плавке руды в металлургических печах.

Задачи транспорта:

1) Доставка жидкого чугуна из доменного цеха в передвижных миксеровозах.

2) Доставка скрапа по 1й из 2х схем: Скрап в специальных совках подают в шихтовое отделение ККЦ, далее их краном снимают с лафетов (платформ) и подают на раб. площадку к конвертеру; металлолом прибывает в шихтовое отделение ККЦ, разделывается, грузится в совки и соотв. краном подается на рабочую площадку.

3) Шлакообразующие и другие сыпучие материалы прибывают в шихтовое отделение в специальных контейнерах, краном доставляются на рабочую площадку, где загружаются в специальные бункеры.

4) Остальные материалы прибывают в ж/д платформах или авто Т

5) Сталь в сталеразливочных ковшах прибывает в отделение разливки стали

6) Шлак в шлаковых чашах краном подают в шлаковое отделение, устанавливают на ж/д лафеты и подают на шлакопереработку или в отвал

Отходы производства грузятся в думпкары или автосамосвалы и отправляются в отвал.

32) Доменный цех завода с полным металлургическим циклом имеет, как правило, не менее 3 доменных печей с воздухонагревателями и системой газоочистки, служит для производства чугуна. Запас шихты хранится в бункерах эстакады(общей для всех доменных печей). Все сырье в доменный цех возится по контактному графику. На многих металлургических заводах в состав доменного цеха входит так называемый рудный двор, где хранится основной запас железных руд, укладываемых в штабеля рудными перегружателями. Формирование штабеля и забор из него материалов производятся с учётом усреднения руд. В доменном цехе имеются также машины для разливки чугуна. Доменная печь представляет собой шахтную печь круглого сечения; футерована огнеупорной кладкой. Шихта подаётся на колошник печи скипами (устройство в виде автоматически разгружающегося ящика, движущегося по жёстким направляющим скипового подъёмника). Воздух (дутьё) от воздуходувных машин подаётся в печь через воздухонагреватели (в которых нагревается до 1000—1200°С) и фурменные приборы, установленные по окружности горна. Через фурмы вводится также дополнительное топливо (природный газ, мазут или угольная пыль).

Исходными материалами (шихтой) в Д. п. являются: железная руда, марганцевая руда, агломерат, окатыши, а также горючее и флюсы. Основным горючим в Д. п. служит каменноугольный кокс. Получает распространение плавка с заменой части кокса газообразным, жидким или твёрдым топливом, вдуваемым в горн доменной печи. В качестве флюсов используется известняк, иногда доломит.

Разливочная машина представляет собой транспортёр со смонтированными на нём мульдами и предназначена для разлива чугуна в чушки весом в 40-50кг. Грануляционная установка служит для грануляции доменного шлака.

Шлаковые отвалы предназначены для складирования доменного шлака, не идущего в переработку, а так же мусора из доменного цеха.

По использованию чугун может быть:

— передельный (идет в сталеплавильное производство для получения стали);

— литейный (в литейный цех);

— для получения чушкового чугуна (чугун отправляется на разливочные машины)

Транспортные задачи:

· 1 Доставка шихтовых материалов, осуществляется в хопперах или полувагонах на на бункерную эстакаду, под эстакадой размещается ряд специализированных бункеров для соответствующих материалов.

· 2 Готовая продукция в виде жидкого чугуна через литейный двор сливается в чугуновозные ковши или в передвижные миксеровозы. (Чугуновоз с ковшом миксерного типа содержит футерованный корпус ковша, установленный с возможностью поворота на ходовых тележках и снабженный в цилиндрической своей части горловиной с крышкой, закрепленной на ней.)

Организацию перевозок можно осуществлять следующими способами:

· закрепление ПС за доменными печами, при этом количество составов будет зависеть от времени оборота;

· закреплять составы за пунктами слива, при этом оптимизируется работа этих пунктов (ПС не закреплен за пунктами слива – улучшение работы);

Выполняет двуединую задачу: обеспечивает перевозками предприятие в режиме его работ и обеспечивает работу магистрального транспорта.

Промышленный транспорт классифицируется по:

По видам различают:

· спец. виды промышленного транспорта (канатноподвесной, трубопроводный, пневмоконтейнерный и т.д.)

По назначению различают:

· внешний (связь с другими предприятиями);

· внутренний (на территории предприятия)

По способу действия различают:

· непрерывный (непрерывное транспортирование – конвейерный транспорт);

· цикличный (действует определенное время – автомобильный, железнодорожный).

По срокам действия (относится к транспортным сооружениям):

характеристика схем путевого развития промышленных предприятий

34) Ездка (ходка) –законченный транспортный цикл, состоящий из погрузки груза, перевозки его к месту назначения, разгрузки и подачи а/м под очередную погрузку.

Оборот –транспортный процесс, состоящий из одной или нескольких ездок с обязательным возвращением в исходную точку маршрута.Для планирования, учета и анализа работы ПС установлена система технико-эксплуатационных показателей (ТЭП), позволяющих оценивать эффективность использования автомобилей и результаты их работы.

Списочным парком АТО называется весь подвижной состав, числящийся на балансе предприятия: Асп= Ат + Ар, Ат — число АТС, готовых к эксплуатации; Ар — число ТС, требующих ремонта или находящихся в ремонте или техническом обслуживании.

Аэ — число АТС, находящихся в эксплуатации (на линии); Ап — число АТС, находящихся в простое из-за отсутствия работы, топлива, водителей и по другим организационным причинам.

Для учета использования парка за определенный период времени используют показатель «автомобиледень» — АД. Например, ели в течение пяти дней в АТО 20 АТС работали на линии, два ТС находились в ремонте и один простаивал, то списочные автомобиледни равны

Эффективность работы парка ПС удобно оценивать рядом коэффициентов.

Коэффициент технической готовности определяет долю исправного (готового к эксплуатации) ПС в парке и характеризует техническое состояние парка АТС:

де Дт — дни пребывания АТС в готовом для эксплуатации состоянии; Дк — число календарных дней.

Коэффициент выпуска характеризует долю парка ПС, находятся в эксплуатации (на линии), относительно календарного времени:

Дата добавления: 2015-04-18 ; просмотров: 21 ; Нарушение авторских прав

Карьерный автомобильный транспорт. Область применения, достоинства, недостатки

Страницы работы

Содержание работы

КАРЬЕРНЫЙ АВТОМОБИЛЬНЫЙ ТРАНСПОРТ

Область применения, достоинства, недостатки карьерного автотранспорта.

Автомобильный транспорт целесообразно использовать на карьерах с годовой производительностью до 50 млн.т.( A≤50млн.т)

При расстоянии транспортирования до 5 км.

При глубине до 250-390м.

При небольших размерах карьерного поля.

Величина уклона до 140 промилей.

И сложном залегании полезного ископаемого.

1) Высокая менёвренность.

2) Возможность преодоления больших подъёмов.

3) Небольшие капитальные затраты на сооружения транспортных коммуникаций.

4) Более простая организация управления движения транспортных единиц.

5) Более высокая мобильность и стабильность в работе погрузочно-транспортного комплекса.

1) Высокая себестоимость транспортирования груза.

2) Высокий расход топлива, большой износ шин.

3) Меньшая производительность по отношению к ЖД транспорту.

4) Небольшие сроки службы.

5) Большая зависимость в работе от климатических условий.

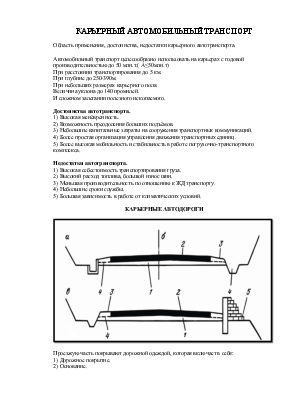

Проезжую часть покрывают дорожной одеждой, которая включает в себя:

1) Дорожное покрытие.

3) Подстилающий слой.

Низшего типа – грунтовые дороги

Переходного типа – щебёночные, гравийные.

Усовершенствованного типа – асфальтного типа, гравийные чёрные, бетонные.

Требования к покрытию:

План и продольный профиль автодороги, смотри план и продольный профиль ЖД пути.

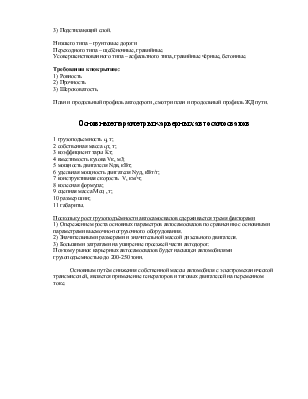

Основные параметры карьерных автосамосвалов

1 грузоподъемность q, т;

2 собственная масса qт, т;

3 коэффициент тары Kт;

4 вместимость кузова Vк, м3;

5 мощность двигателя Nдв, кВт;

6 удельная мощность двигателя Nуд, кВт/т;

7 конструктивная скорость V, км/ч;

8 колесная формула;

Поскольку рост грузоподъёмности автосамосвалов сдерживается тремя факторами

1) Опережением роста основных параметров автосамосвалов по сравнению с основными параметрами выемочно-погрузочного оборудования.

2) Значительными размерами и значительной массой дизельного двигателя.

3) Большими затратами на уширение проезжей части автодорог.

Поэтому рынок карьерных автосамосвалов будет насыщен автомобилями грузоподъемностью до 200-250 тонн.

Основным путём снижения собственной массы автомобиля с электромеханической трансмиссией, является применение генераторов и тяговых двигателей на переменном токе.

Значение, особенности и виды карьерного транспорта

Карьерный транспорт предназначен для перемещения горной массы (вскрыши и полезного ископаемого) от забоев до пунктов разгрузки. Он является связующим звеном в общем технологическом процессе. Трудоемкость процессов транспортирования весьма высока. Затраты на транспортирование и связанные с ним вспомогательные работы составляют 45 – 50 %, а в отдельных случаях достигают 70 % от общих затрат на добычу полезного ископаемого.

^ По виду перевозимого груза и направлению на карьере формируются грузопотоки вскрышные и полезного ископаемого. Грузопотоки берут начало в забое и оканчиваются на отвалах пустых пород, некондиционных руд или на складах полезного ископаемого.

Под грузопотоком понимается поток грузов, характеризуемый направлением относительно контура карьера, объемом и качеством транспортируемого груза и длительностью периода функционирования.

Грузооборотом называется количество полезного груза (в т или м 3 ), перемещенного за единицу времени (в ч, смену, сутки, год).

К особенностям карьерного транспорта, определенным спецификой открытых горных разработок, относятся следующие положения.

1. Значительная мощность грузопотоков, составляющая десятки миллионов тонн в год, и длительные сроки их функционирования (на протяжении всего срока службы карьера).

2. Относительно небольшие расстояния транспортирования (в среднем 2 – 4 км).

3. Движение в грузовом направлении происходит, как правило при крутом подъеме (часто предельном по техническим возможностям транспортного средства).

4. Значительная часть транспортных коммуникаций, пункты погрузки и разгрузки, как правило, периодически передвигаются.

5. Значительная плотность (от 1 до 5 т/м 3 ), повышенная прочность и абразивность, неоднородная кусковатость перемещаемой горной массы, ударные воздействия при погрузке и разгрузке.

6. Изменчивые климатические условия.

На открытых горных работах используются почти все известные способы транспортирования и средства перемещения грузов. Тем не менее наибольшее распространение получили железнодорожный, автомобильный и конвейерный транспорт.

В ограниченных условиях используются скиповые подъемники, канатно-подвесные дороги, гидравлические трубопроводные магистрали, конвейерные поезда, трубопроводный пневмотранспорт и др.

Железнодорожный транспорт. Применяется главным образом в карьерах средней и большой производственной мощности по горной массе (10 – 100 млн. т в год и более) глубиной до 200 м при расстояниях транспортирования от карьера более 2 – 3 км. При использовании новейших тяговых агрегатов и уклонах путей до 60 % глубина применения железнодорожного транспорта увеличивается до 300 350 м.

Достоинства ж/д транспорта.

1. Небольшой расход энергии вследствие малого удельного сопротивления движению подвижного состава по рельсовым путям (20 – 25 Н на 1 т массы поезда).

2. Возможность достижения практически любой производственной мощности карьера при любом расстоянии перевозок за счет большой пропускной способности путей и увеличения массы поезда до 1500 т и более.

3. Возможность автоматизации движения транспортных средств и управления транспортными операциями.

4. Надежность работы в любых климатических и горно-геологических условиях.

Недостатки ж/д транспорта

1. Повышенные требования к профилю путей.

2. Необходимы большая протяженность фронта работ на уступах(не менее 300 – 500 м), кривые большого радиуса (не менее 100 – 120 м для широкой колеи), небольшие уклоны путей (до 25 – 30, реже 40 – 60 %).

3. Резко возрастают длина и объемы наклонных траншей, общий объем горных работ и срок строительства карьера.

4. Снижается маневренность транспортных средств и возможная производительность экскаваторов при раздельной выемке.

^ 5. Весьма трудоемки перемещение и содержание путей.

Автотранспорт эффективен при строительстве карьеров, при разработке залежей сложных форм, малых размерах карьерных полей, сложной топографии поверхности. Он успешно применяется при раздельной выемке сложно-структурных залежей. Может использоваться как вспомогательный и дополнительный к другим видам транспорта, особенно при горно-подготовительных работах.

Достоинства автотранспорта

1. Гибкость, маневренность и взаимная независимость работы автосамосвалов, что упрощает схемы движения.

2. Меньшие по сравнению с ж/д транспортом объемы наклонных траншей и горно-строительных работ (на 40 – 50 %), а следовательно меньшие затраты на строительство карьера и меньшие сроки ввода в эксплуатацию.

3. Небольшие радиусу поворотов (15 – 25 м), подъемы и уклоны до 80 – 100 %).

4. отсутствие рельсовых путей и контактной сети (при электровозной откатке) упрощает организацию работ, производительность экскаваторов возрастает на 20 – 25 % по сравнению с их производительностью при ж/д транспорте.

5. Увеличивается возможный темп углубления горных работ и скорость продвигания забоев.

Недостатки автотранспорта

1. Высокая стоимость и большие эксплуатационные расходы.

2. Жесткая зависимость от климатических условий и состояния автодорог.

3. Загазованность атмосферного воздуха при большой интенсивности перевозок.

Конвейерный транспорт используется обычно для перемещения мягких вскрышных пород. Но может использоваться практически для перемещения любой горной породы, при одном непременном условии. Порода должна быть в мелкораздробленном состоянии (доведена до определенной кусковатости). Сейчас созданы конвейеры для транспортирования породы с размером куска 400 мм. Внедряются с возможностью транспортирования породы размерами 1000 мм.

Достоинства конвейерного транспорта

1 Непрерывность и ритмичность перемещения перемещения грузов.

2. Возможность повышения производительности выемочно-погрузочного и отвального оборудования.

3. Улучшение условий и повышение безопасности труда.

4. Благоприятные условия для автоматизации и централизованного управления.

5. Высокая производительность конвейерной установки, возможность использования при пересеченной местности.

Недостатки конвейерного транспорта.

1. Зависимость от климатических условий.

2. При транспортировании скальных пород необходимо предварительное дробление до заданных размеров куска.

3. Экономическая нецелесообразность при выемке разносортных руд и раздельного транспортирования.

4. Ограниченность создания мощных однородных грузопотоков.

При комбинированном транспорте последовательно используются для перемещения одного и того же груза (в одном грузопотоке) различные виды транспорта, каждый в наилучших условиях. Комбинированный транспорт может использоваться в любом сочетании. В глубоких карьерах наиболее эффективен автомобильный транспорт в сочетании с конвейерным.

Комбинированный транспорт, как правило, используется с перегрузочными пунктами.

Железнодорожный транспорт

Железнодорожные пути.

Делятся на стационарные (пути на поверхности, транспортных бермах и в капитальных траншеях) и временные, периодически перемещаемые (на уступах и отвалах).

Основные параметры.

Основными параметрами, характеризующими путь, являются ширина рельсовой колеи, габариты и тип рельс.

За ширину рельсовой колеи принимают кратчайшее расстояние между внутренними гранями головки рельсов.

На открытых горных разработках в странах бывшего СССР применяют четыре ширины колеи: 1524, 1000, 900 и 750 мм. Стандартная ширина 1524 мм. Для большинства стран нормальной является колея 1435 мм. Минимальный радиус кривых при ширине колеи должен быть не менее 200 м на постоянных путях и 100 – 120 м на временных путях.

^ Габариты обеспечивают безопасность движения. Существуют габарит приближения строений и габарит подвижного состава. (Рисунок на доске).

Габаритом приближения строений называется предельное поперечное очертание, внутрь которого не должны заходить никакие части сооружений и станционных устройств. Габарит приближения строений устанавливается по ГОСТУ и является единым.

^ Габаритом подвижного состава называется предельное поперечное очертание, в котором, не выходя наружу, должен помещаться подвижной состав.

Между габаритом подвижного состава и габаритом приближения строений предусмотрено свободное пространство, предназначенное для смещений подвижного состава и создания зоны безопасности для обслуживающего персонала. На кривых участках пути габариты приближения строений увеличиваются.

Тип рельсов определяется массой 1 м рельса. Для нормальной колеи применяются рельсы Р75, Р65. Р50 и Р43, для узкой – Р24. Р18 (цифры 75 и т. д. – масса 1 погонного метра рельса)

Строение ж/д пути является сложным инженерным сооружением и состоит из верхнего и нижнего строения.

К нижнему строению относятся земляное полотно и искусственные сооружения (мосты, путеводы, эстакады, тоннели,трубы), которые являются основанием железнодорожного пути и от его качества зависит состояние всего пути в целом

Для обеспечения устойчивости полотна и быстрого отвода поверхностных вод земляное полотно выполняется на горизонтальных участках в виде насыпей (рис II. 4 а из кн. Андреева), выемок (рис б), нулевых мест (рис в), а на наклонных – в виде полунасыпей (рис. г) полувыемок (рис д) и полунасыпей – полувыемок (рис. е).

Место размещения верхнего строения пути называется основной транспортной площадкой полотна. Пересечения основной площадки с откосами насыпи называются бровками земляного полотна. По ним отчисляются отметки продольного профиля пути. На продольном профиле даются черные (земля) и красные (железнодорожный путь) отметки, уклоны, ситуационный план, пикеты и план трассы (рис. II. 5 из кн. Андреева). Продольные и поперечные профили дают возможность определить объем земляных работ для сооружения железнодорожного пути.

Для карьерных путей характерными являются выездные траншеи, при отвалообразовании сооружаются насыпи. При отработке уступов транспортные площадки выполняются в виде полунасыпей.

На карьере используются одноколейные, двухколейные и реже многоколейные пути. Для однопутной и двухпутной линий минимальная ширина транспортной площадки составляет 5,5 и 9,6 м соответственно. При двухпутной линии расстояние между продольными осями путей принимается равным: нормальное – 5,3 м и наименьшее допустимое – 4,8 м.

Крутизна откосов измеряется отношением высоты откоса к заложению, т.е. тангенсом угла наклона откоса к горизонту.

Крутизна откосов насыпей высотой до 10 м принимается равной 1 : 1,5, а при большей высоте уменьшается до 1 : 1, 75 и 1: 2, в зависимости от рода грунта и места нахождения насыпи (например, на болоте). Откосы сухих сыпучих грунтов имеют свойства сползать. Сползание происходит по правильным плоскостям (рис. на доске). По этому для обеспечения безопасности выполняют расчеты угла наклона линии сползания. Кроме этого определяется коэффициент устойчивости k. Для земляного полотна откоса коэффициент устойчивости не должен быть меньше 1,25. Практические расчеты откосов обычно производят графическим методом, основанным на физических предпосылках: сил сцепления, сил трения, сил давления, угла внутреннего трения и др.

Верхнее строение ж/д пути состоит из рельсов, шпал и балластного слоя (рис. 7. 1из Хохр.).Конструкция верхнего строения зависит от грузооборота, давления на ось подвижного состава и скорости движения. Скорость движения на стационарных и временных путях составляет соответственно 30 – 40 и 15 – 20 км/ч.

Рельсы являются направляющими для колес подвижного состава, воспринимающими и передающими давление от них на шпалы.

На карьерных путях применяются широкоподошвенные рельсы, так как рельс с такой подошвой обладает большей устойчивостью. Ширина подошвы составляет 0,8 – 0,9 высоты рельсы. Длина рельса принята для нормальной колеи 12,5 и 25 м, для узкой колеи 7 и 8 м. При длине рельсов 25 м число стыков уменьшается, что улучшает взаимодействие пути и состава.

Шпалы необходимы для соединения рельсовых ниток в жесткую единую конструкцию (колею) и передачи давления подвижного состава на балласт. Для скрепления рельсов со шпалами применяют подкладки и крепящие элементы (костыли, болты, шурупы). Подкладки передают давление от рельсов к шпалам (рис.II.8 из Андр.).

Для самоцентрирования с помощью клиновых подкладок рельсам придается уклон до 1 : 20 внутрь колеи, что совпадает с конусностью колес. Самоцентрирование обеспечивается тем, что при заносе вагона в сторону одно колесо полуската набегает на больший диаметр, а другое на меньший и вагон занимает нормальное положение. Крепление рельсов наиболее надежное – болтовое и обеспечивает более плотное прижатие рельсов к шпалам. При переукладки забойных и отвальных путей рельсов, костыли выдергиваются.

Стыки в настоящее время, взамен плоских, стыки соединяются двухголовными накладками. На стыках оставляют температурный зазор. При применении электротяги рельсы выполняют функцию обратного провода. В этом случае концы рельсов соединяют медным тросом, зажатым в манжетах, приваренных к рельсам или присоединенных с помощью болтов (для передвижных путей).

Для предотвращения продольного смещения рельсов, возникающих под действием касательных сил, особенно заметного на спусках при торможении составов, применяют противоугоны.

Прочность и устойчивость пути определяется числом шпал на 1 км. Обычно на 1 км расход шпал составляет до 2000. Деревянные шпалы по ГОСТу выпускают трех типов, отличающихся толщиной (18, 16, 15 см). Длина шпал для всех типов 270 см. В последнее время выпускаю струнобетонные шпалы, с предварительно-напряженной арматурой из стальных проволок диаметром 2,6 или 3 мм.

Балласт представляет собой упругую подушку из щебня или гравия, на которую укладываются пути и которая равномерно распределяет давление и смягчает удары от подвижного состава. Для нормальной колеи толщина балластного слоя колеблется от 25 до 40 см. на постоянных путях и от 15 до 25 см на передвижных путях. Щебень представляет дробленую горную породу фракциями от 20 до 80 мм с хорошей водоотдачей. Например, гранита.

Верхнее строение пути рассчитывают на прочность. Методики расчетов приведены в справочных материалах.