В чем заключается сущность плазменной сварки ответ

Что такое плазменная сварка и какое оборудование применяется

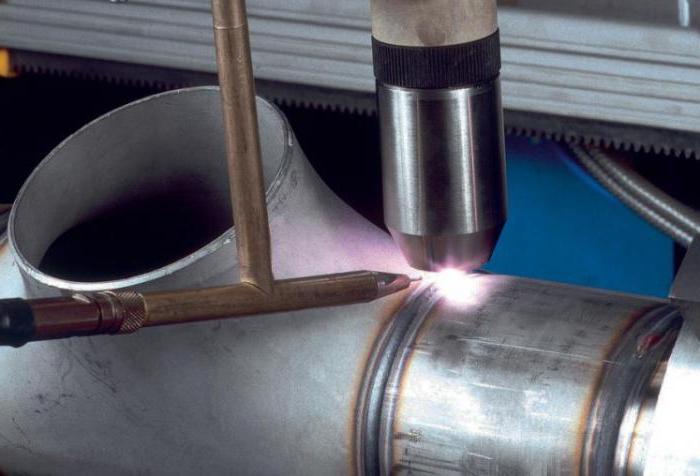

Область применения плазменной сварки обширная. Таким оборудованием варят фольгу и толстый металл. На прилавках появляется оборудование для промышленного и бытового назначения. Иногда плазменную сварку путают с аргоновой. Аппараты внешне схожи. У методов много общего, но есть принципиальные различия. О них пойдет речь.

Особенности плазменной сварки

Теплогенерирующие параметры плазмы гораздо выше, чем у других сварочных методов. Чтобы контролировать режим разогрева, нужен охлаждающий контур – циркулирующая по нему вода отводит избыточное тепло, из-за этого большие энергопотери. Основные расходные материалы – сопло (горелка выходит из строя при перегреве), тугоплавкие вольфрамовые электроды. Для производства плазменного оборудования нужны огнеупорные материалы, поэтому стоимость сварочных аппаратов в разы выше, чем для электродуговой или аргоновой сварки.

Технологические сложности не пугают, плазменная сварка нередко применяется в промышленности, особенно, если нужны качественные соединения. Ровные швы не нужно зашлифовывать. Метод применим для алюминия и других сложных сплавов.

Устройство и принцип работы

Принципиальное отличие плазменного метода – высокая температура плазмы (до 8000°С), подаваемой в рабочую зону. Ванна расплава защищается атмосферой аргона, постоянный температурный режим стабилизирует система охлаждения. Без нее плазмотрон расплавится, плазма разогревается до 30 тысяч градусов.

В сущности, плазменная сварка заключается в способности аргона переходить в плазму под действием дуги. Ток работает как плазмогенератор, пронизывает электропроводный аргон.

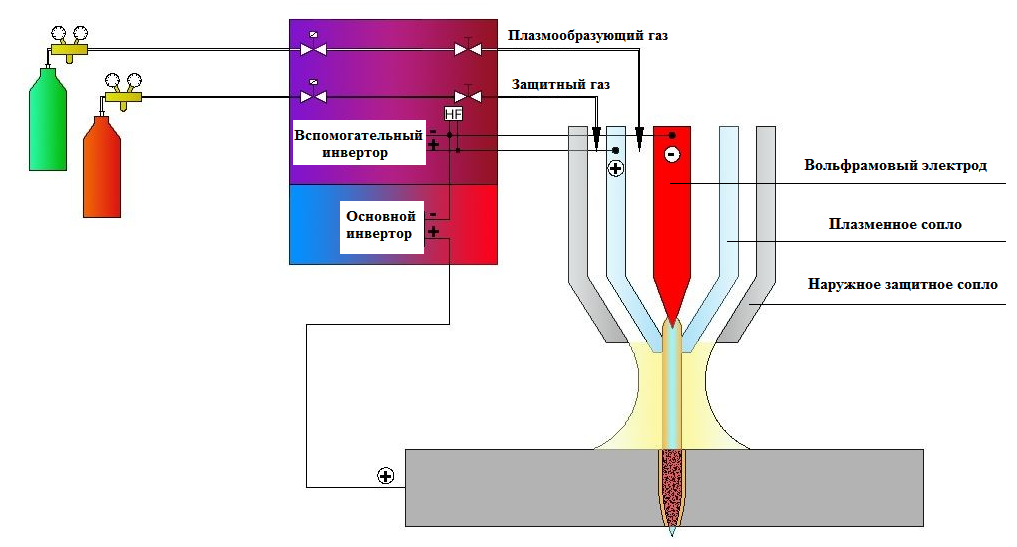

Плазмообразование под действием прямого или переменного тока происходит в плазмотроне. Это открытый с двух сторон конус, сужающийся к низу, в котором по центру расположен тугоплавкий электрод (для этого применяют вольфрамовые с добавками лантана, тория, циркония, иттрия), а внизу – сопло. Из него под большим давлением вырывается плазма.

В качестве плазмообразующего газа применим аргон с добавлением водорода. Он принудительно нагнетается в конус сверху. Поле создается путем подведения тока к двум полюсам: электроду и наружной части горелки. При ионизации и нагреве газ моментально расширяется, он вытесняется за счет внутренних сил мощной струей. Регулятором подачи плазмы выступает сопло. От его диаметра зависит толщина плазменного потока. Размер плазмотрона зависит от режима работы. Чем выше токи, чем больше верхний и выходной диаметры. Одновременно со струей плазмы к рабочей зоне в непрерывном режиме подводится аргон для создания защитного облака, предохраняющего расплав от контакта с кислородом, содержащимся в воздухе. Благодаря аргону, швы получаются чистые, без включений окалины.

Виды плазменной сварки

Используют два метода подключения тока: деталь-электрод; электрод-корпус горелки. Проводится условное деление на виды по мощности генератора, рабочим параметрам оборудования:

По механизму воздействия на рабочую зону, выделяют:

Способы различаются по технологии, но качество шва стабильное. Плазменными аппаратами разрешается резать металлоконструкции. Они удобны в труднодоступных местах, куда сложно пробраться с болгаркой.

Плазменная сварка прямого действия

Принцип подключения тока для создания дуги такой же, как в электродуговой сварке: один полюс подается на электрод (минус при прямой полярности), другой присоединяется к обрабатываемому металлу. Создается прямая дуга, направленная на деталь. Принцип создания плазмы двухэтапный:

Вот что такое плазменная сварка прямого действия. Струя плазмы регулируется силой тока, газ, вырывающийся из сопла, не только поддерживает дугу, но и защищает рабочую зону.

Плазменная сварка косвенного действия

Дуга возникает за счет подвода одного из полюсов к тугоплавкому электроду (при прямой полярности это минус), другого – к оболочке плазмотрона (плюс). Плазменная дуга зависит от давления плазмообразующего газа. Он при ионизации и разогреве увеличивается в объеме до 50 раз. Плазменная сварка косвенного действия более экономичная по газу. При малом расходе образуется стабильная дуга, она с большой силой вырывается из сопла. Температура плазмы косвенного метода ниже, чем у прямого. Такие установки больше подходят для напыления порошков, создания термоэффектов. Дуга за счет давления газа с силой устремляется к металлу, косвенный метод позволяет варить металлы с низкой электропроводностью (нихром; стали, легированные висмутом и другие справы). Подача защитного газа автономная.

Оборудование для плазменной сварки

Внешне устройства мало чем отличаются от других аппаратов. Они по весу и габаритам сопоставимы с инверторами, аргонно-дуговыми сварочниками, электродуговыми полуавтоматами. Функциональность профессионального оборудования для плазменной сварки поражает — помимо сварки и резки предусмотрены операции:

Установки для плазменной сварки различаются по мощности: от 20 А до 250-ти. Для работы с деталями свыше 2 мм агрегат стоит в пределах от 20 до 49 тысяч. На базе электродуговой сварки плазменное оборудование можно сделать самим, соорудив горелку с плавящимся электродом. Потребуется сварочный аппарат, комплект газовых рукавов для создания защитной атмосферы и шланги для подвода воды к горелке.

Преимущества и недостатки

Основные позитивные моменты плазменного метода:

Плазменная сварка чаще применяется в промышленных объемах, для индивидуальных работ этот метод слишком затратен.

Микроплазменная сварка

Для соединения тонких деталей от 0,3 до 2 мм толщиной, ремонта медицинских инструментов, подходит микроплазменная сварка. Она проводится на малом токе с 0,1 до 2 А, толщина вольфрамового электрода не превышает 2 мм, диаметр сопла горелки – от 0,5 до 1,5 мм.

Нахлесточные и тавровые соединения таким методом делать не стоит, а торцовые выполняются в любом положении, для них не нужна присадочная проволока. Под стыковые швы делают подкладку. Для работы нужны малоамперные инверторы, выпрямители, генерирующие стабильный ток для поддержки дежурной дуги. Среди промышленного оборудования ручной, автоматической микроплазменной сварки есть модели, имеющие разные режимы работы:

При соединении тонких деталей этим методом снижается риск прожога и тепловой деформации детали за счет узкой зоны разогрева. Фольгу варят только плазмой, другие методы не применяются.

Отличительные особенности микроплазменного шва:

Оборудование для микроплазмы мобильное, с вмонтированной емкостью для газа, автоматическая подача присадки повышает комфортность проведения работ.

Плазменная сварка – одно из перспективных направлений работ. Она применима для цветных сплавов, алюминия. Удобна во время монтажа тепловых систем в частных домах и для работы с электроникой. Самым удобным считается микроплазменное оборудование. Для соединения больших деталей плазмотрон реально изготовить своими руками.

Сущность процесса плазменной сварки

Плазменная сварка применяется при соединении некоторых марок нержавеющих сталей, тугоплавких и многих цветных металлов, также изделий из разных материалов.

Технология соединения металлов с помощью плазменной дуги открывает большие возможности в области сварки. Она основана на принципе расплавления сплавов узконаправленной струей плазмы, обладающей огромной энергией. Плазменная сварка применяется при соединении некоторых марок нержавеющих сталей, тугоплавких и многих цветных металлов, а также изделий из разных материалов.

Особенности технологии

Плазменная сварка основана на технологии аргонодуговой сварки. Различие этих технологий в особенностях дуги. В отличие от обычной электрической, дуга плазмы представляет собой сжатую плазменную струю, обладающую мощной энергией. Чтобы понять сущность процесса плазменной сварки, нужно знать, что такое плазма и условия ее возникновения.

Что такое плазма и как она возникает

Плазма — это состояние газа при его частичной или полной ионизации. Это значит, что он может состоять не только из нейтральных молекул и атомов, но и из электронов и ионов

Для этого должны быть созданы определенные условия, которые и были разработаны в области получения плазменной дуги.

Первое упоминание о разработке плазменной сварки было в 1950 году. В 1960 году были представлены некоторые принципы получения плазменного потока и внедрена технология и оборудование плазменной сварки. У нас в стране исследованиями в этой области и разработкой технологии занимались в Институте металлов им. А. А. Байкова, руководил проектом Н.Н. Рыкалин. После изучения физических свойств и энергии сжатой электрической дуги в среде аргона, преобразованной в плазменную струю, были определены ее технические возможности в области сварки и разработано специальное оборудование.

Схема получения плазменной струи

Таким образом, для преобразования электрической дуги в наэлектризованную струю плазмы, необходимо выполнить два условия:

Сжатие обеспечивает специальное устройство плазмотрона. В итоге, толщина струи уменьшается, а напор — возрастает. Одновременно к дуге подается газ, который под ее воздействием нагревается и превращается в плазму. За счет нагрева происходит расширение и увеличение объема газа. В результате из сопла он устремляется с большой скоростью. При этом, если обычный электрический разряд имеет температуру порядка 5000-7000 о С, то плазма может достигать 30 000 о С.

Для образования плазмы используют в основном аргон с добавлением небольшого количества гелия. Электрод должен быть также защищен нейтральным аргоном. В качестве электрода выбирают вольфрамовые изделия с добавлением тория или иттрия.

Технология плазменной сварки характеризуется высокой температурой и небольшим диаметром дуги, что обеспечивает ее значительную мощность.

Основные характеристики и преимущества

Такие свойства плазмы обеспечивают существенные возможности этой сварки перед аргонодуговой сваркой:

Недостатки технологии

Виды плазменной сварки

Плазменные устройства работают преимущественно с горелками, использующими постоянный ток.

Применяют две схемы работы:

Соединение металлов с использованием плазмы разделяют также по значению величины используемого тока. Применяется следующие виды сварки:

При микроплазменной сварке металл практически не прогорает. В случае использования токов большого значения достигается полное проплавление шва с разделением изделий и последующей их заваркой.

Устройство и принцип работы плазмотрона

Используют два вида конструкций плазмотронов, работающих по схеме косвенного или прямого образования дуги.

Для плазменной сварки используют преимущественно плазмотрон, работающий по прямой схеме, когда катодом служит вольфрамовый электрод, а анодом — свариваемая поверхность. Именно тогда дуга приобретает форму цилиндра.При косвенной схеме работы струя плазмы имеет обычный конический вид.

Основными узлами такого устройства являются:

Для возбуждения основной дуги к поверхности металла от аппарата подключается положительно заряженный кабель.

Для того, чтобы облегчить розжиг основной дуги, в камеру плазмотрона встроен вспомогательный электрод, выполняющий роль анода. При включении плазмотрона в сеть и его запуске этот электрод получает положительный заряд, образуя дугу с вольфрамовым катодом. Возникшая плазменная струя разогревает свариваемый металл и провоцирует розжиг основной мощной плазменной дуги по схеме “вольфрамовый катод-поверхность металла”. Выполнив свою функцию, дежурная плазменная дуга гасится, а аппарат продолжает работать на основной струе плазмы.

Оборудование для сварки плазмой

Для проведения плазменной сварки в нашей стране используют аппараты отечественного производства, наиболее востребованным из которых является мобильный аппарат универсального применения «ПЛАЗАР».

Также распространены в использовании плазмотроны зарубежного изготовления «FoxWeld PLAMA 33 Vulti», «BLUE WELD BEST PLASMA 60 HF» и другие.

Нюансы плазменной сварки и область ее применения

Из большого многообразия методов обработки металлов – плазменная сварка является наиболее распространенной.

В первую очередь это обусловлено тем, что в современной промышленности довольно часто используется нержавеющая сталь, цветные металлы и их сплавы, для которых применение других видов обработки малоэффективно.

Современное оборудование обеспечивает высокую продуктивность в сравнении с другими технологиями.

Достоинства и недостатки плазменной сварки

Итак, что такое плазменная сварка? Это процесс локального расплавления металлического изделия плазменным потоком. Он формируется высокоскоростной дугой, температурой 5000-30000°С.

Газовый поток, проходящий через дугу, нагревается и ионизируется, за счет чего он превращается в плазменный поток и выдувается соплом плазматрона для сварки. В этом и заключается сущность ее работы.

Для того, чтобы данный аппарат функционировал, необходимо лишь электричество и поток сжатого газа. Если используется компрессор, тогда достаточно только электричества.

Для работы необходимо менять лишь плазмотрон и электроды. На этом обслуживание оборудования такого типа и заканчивается. В то время как для других типов сварок необходимо выполнять большее количество работ по уходу. Кроме того они являются более взрывоопасными.

К основным достоинствам данных аппаратов можно отнести:

Разновидности

Сварка плазмой разделяется на несколько видов, в зависимости от силы тока:

Чаще всего используется именно первый тип. Дело в том, что дуга может гореть при достаточно низких токах, если используются вольфрамовые электроды диаметром до двух миллиметров. Это возможно за счет высокой степени электродуговой ионизации газа.

Схема микроплазменной сварки представлена ниже.

Чертеж плазменной сварки.

Данный вариант технологии наиболее эффективен для соединения тонких деталей толщиной до полутора миллиметров. При этом диаметр дуги не превышает 2 мм. Это позволяет сфокусировать тепло в достаточно маленькой области и не нагревать соседние участки.

Основным газом в данном методе является аргон. Тем не менее в зависимости от типа изделия, в него могут добавляться различные примеси, которые способствуют увеличению эффективности процесса.

Приборы для микроплазменной сварки позволяют работать в нескольких режимах:

Плазменная сварка на средних токах во многом схожа с аргонодуговой. Однако первая обладает более высокими температурами, в то же время область нагрева существенно меньше. Это обуславливает ее высокую продуктивность.

Плазменная сварка позволяет проплавлять материал более глубоко, при этом ширина шва получается меньшей, чем в аргонодуговой.

Выполнять сварочные работы можно как с присадочным материалом, так и без него.

Плазменная сварка на больших токах оказывает сильное силовое действие на материал. Она полностью проплавляет металл. В результате в ванне формируется отверстие, то есть детали сначала как бы разрезаются, а затем сплавляются заново.

Характеристики

Принцип работы плазменной сварки дает понять, что ее лучше всего использовать для тонких материалов, нержавеющей стали, цветных металлов и сплавов на их основе. Стоит сразу отметить, что во многих случаях использование других технологий, аргонодуговую сварку не представляется возможным.

В то же время в металлургии и других областях промышленности необходимо выполнять работы именно с такими изделиями.

Схема технологии сварки плазмой.

К основным характеристикам дуги микроплазменной сварки относятся:

Все перечисленные выше характеристики являются одновременно и достоинствами метода. Например, цилиндрическая форма и возможность увеличения длины позволяет осуществлять сварочные работы даже в самых труднодоступных местах.

Также особенности технологии упрощают проведение сварки при наличии колебаний изделий, за счет нечувствительности к изменению расстояния.

Устройство и принцип работы

Плазменная сварка характеризуется следующим принципом работы: она основана на формировании дуги посредством осциллятора. Приборы функционируют на токах прямой полярности, которые и питают дугу. Она, в свою очередь, образует плазму.

С использованием данной дуги можно осуществлять резку или соединение любых типов металлов и сплавов во всех пространственных положениях.

Плазма формируется из газов, в качестве которых используют аргон или гелий. Они же выполняют и защитные функции. Это исключает косвенное влияние оксида на изделие при плазменной сварке.

Метод характеризуется незначительной чувствительностью к изменению длины дуги. При этом возможно соединение деталей толщиной более пятнадцати миллиметров без скоса кромок.

Это становится возможным благодаря сквозному прорезанию детали. В результате поток может выходить и на обратную сторону изделия. Само же соединение состоит из двух процессов: разрезание и последующая заварка.

Данная технология позволяет осуществлять различные типы соединений. Наибольшее преимущество заключается в возможности сваривания листового металла без разделывания кромок и использования припоя.

Технология сварки

Специфика метода плазменно-дуговой технологии сварки состоит в том, что в область соединения подается плазма из специальной горелки – плазмотрона. В некоторых случаях, если необходимо, может быть использован аргон или гелий для создания инертной среды в области стыка деталей.

Чертеж сварочного аппарата.

Вся энергия концентрируется в плазменной струе. За счет этого нагрев не распространяется по всей области изделия, а фокусируется только возле соединения. При этом температура на таком участке может составлять 10000-15000°С. Однако за счет быстрого отвода тепла металлом, она снижается до температуры плавления в зоне стыка.

Если во время данной процедуры соединение защитить инертным газом, то можно получить высококачественный шов, который не потребует дополнительной ручной обработки.

Корпус горелки выполняется из стали, анод – из меди. Последний охлаждается водой. Дуга питается газом, подающимся под большим давлением в полость между анодом и катодом.

В то же время важно иметь в виду, что аргон не ионизируется. Он быстро улетучивается, смешиваясь с воздухом. Чтобы он надежно выполнял свои защитные функции, необходимо придерживаться определенного расстояния между горелкой и деталью.

Поскольку метод обеспечивает высокий нагрев только в области стыка, это может привести и к нежелательным последствиям. Иногда приходится изделие предварительно прогревать или использовать несколько горелок, чтобы избежать резкого перепада температур по поверхности материала.

При использовании микроплазменной сварки удается получать качественные швы на тонких материалах. Реализация данной технологии возможна даже без использования присадочной проволоки.

Используемое оборудование

Установки для плазменной сварки широко применяются не только на крупном производстве, но и в бытовых условиях. При этом стоит отметить, что спрос на данном оборудовании постоянно растет, что лишний раз подтверждает его востребованность.

Устройство оборудования для сварки.

Все оборудование, предназначенное для выполнения данной работы, можно разделить по следующим особенностям:

По своим возможностям плазменная дуга уступает пальму первенства только лишь нескольким технологиям, основанным на лазерном и электронном лучах. В сравнении с другими методами, плазменный отличается более высокой эффективностью и производительностью.

При этом стоит отметить, что не стоит забывать и о других технологиях. Так, для сваривания деталей в серьезных отраслях, например, в авиастроении и аэрокосмической сферах, широко используется аргонодуговая сварка.

Плазменная, в свою очередь, чаще всего применяется для резки металлов, так как она позволяет осуществлять данный процесс с высокой скоростью.

Особенно она становится незаменимой при обработке сплавов с минимальным последующим короблением и развитием напряжений, а также деформаций.

Плазменная технология сварки является единственно возможным и доступным методом обработки некоторых металлов и сплавов. Особенно это относится к нержавеющим сталям, меди, латуни и т.д. Данный метод позволяет получать качественные, надежные и тонкие швы, а также осуществлять резку с высокой эффективностью.

Отдельное применение она нашла в соединении тонколистового металла без использования присадочной проволоки. Кроме того, такой тип сварки обеспечивает локальный нагрев лишь в области стыка, что может быть очень удобным при решении многих задач.

Плазменная сварка

Содержание:

Чтобы металлические конструкции изделия были прочными и качественными, для соединения важных частей из стали применяется сварка. Эта технология используется на протяжении многих лет и за период ее существования появилось множество разновидностей, которые позволяют работать с разными материалами.

Плазменная сварка является популярной разновидностью, которую применяют многие опытные сварщики. В ее основе лежит принцип расплавления сплавов узконаправленной струей плазмы, которая обладает огромной энергией. Этот вид технологии используется для соединения некоторых марок нержавеющих сталей, тугоплавких и многих цветных металлов, а также изделий из разных материалов. Но все же перед тем как приступать к сварочным работам стоит предварительно рассмотреть важные особенности.

Сущность плазменной сварки

Плазменная сварка металла основывается на использовании технологии аргонодуговой технологии. Различие между этими двумя технологиями состоит в особенностях дуги. В отличие от электрической дуга плазма имеет вид сжатой плазменной струи, которая обладает мощной энергией.

Чтобы понять, в чем заключается сущность плазменной сварки, требуется для начала рассмотреть, что такое плазма и условия ее возникновения. Плазмой считается состояние газа при его частичной или полной ионизации. Это означает, что в его основу могут входить не только нейтральные молекулы и атомы, но и электроны, ионы, имеющие определенный электрический заряд, состоящие полностью из заряженных частиц.

Для перевода газа в состояние плазмы требуется провести ионизацию большей части его молекул и атомов. Чтобы это получить, необходимо приложить к электрону, входящему в основу атома, усилие, превышающее его энергию связи с ядром и помочь оторваться от него. Именно в этом состоит сущность плазменной сварки.

Особенности и характеристики процесса

Чтобы понять, что такое плазменная сварка, стоит рассмотреть ее важные особенности, а именно как производится процесс. Во время него обычно в области сваривания применяется очень высокая температура, которая образуется при принудительном уменьшении размеров сечения дуги и повышении ее показателей мощности.

В результате получается сварка плазменной струей, при которой показатели температуры могут доходить до 300000С. А вот при аргонодуговой сварке они могут быть всего 5000-70000С. Во время сварочного процесса дуга приобретает цилиндрическую форму, именно это позволяет сохранять одинаковый показатель мощности по всей длине.

Во время проведения плазменного сваривания наблюдается высокое давление дуги на поверхность свариваемых металлических элементов. Именно это позволяет оказывать воздействие практически на все виды металлов и сплавов.

Стоит отметить! Плазменную технологию сваривания можно применять при небольших величинах электрического тока. Процесс может осуществляться при 0,2-30 А.

Все эти особенности делают этот вид сварки практически универсальным. Он может с успехом применяться в труднодоступных зонах, при соединении тонких алюминиевых листов без возможных прожогов. Незначительное изменение расстояния между электродом и деталью не оказывает сильного воздействия на прогревание, а это значит, не влияет на качество шва, как это бывает в других видах сварки.

За счет того, что во время плазменной технологии наблюдается большая глубина прогревания деталей, это позволяет обходиться без предварительной подготовки кромок. Допускается проводить сваривание металлов с неметаллами.

В итоге происходит повышение производительности работ, уменьшение температурной деформации сварного соединения, это значит, что деталь конструкции не ведет. А вот сварка плазморезом позволяет проводить не только сваривание металлических конструкций, но и обеспечивает качественное разрезание металлов и неметаллов в разном положении.

Преимущества и недостатки

Плазменная сварка и резка является востребованной технологией, при помощи которой производят сваривание конструкций разного размера. Этот процесс имеет ряд положительных качеств:

У плазменного сварочного процесса имеются некоторые недостатки:

Принцип работы

Перед тем как приступать к плазменной сварке стоит рассмотреть ее принцип работы. Во время процесс подается мощный электрический разряд, который превращает рабочую среду в плазменную. Образуется газ, который имеет высокую температуру.

За счет воздействия на металлическую поверхность потока ионизированного газа, проводимого электрическим током, происходит плавление металлической основы. Во время нагревания дуги газ подвергается ионизации, уровень которой увеличивается с повышением температурных показателей газа.

Плазменная струя, которая обычно имеет сверхвысокую температуру, повышенная мощность, это все формируется из обычно дуги после сжатия, вдувания в дугу. Она образуется при помощи плазмообразующего газа, в качестве которого часто применяется аргон, в редких случаях используется водород, гелий.

Плазменная сварка прямого действия

Что такое плазменная сварка прямого действия? Этот метод является распространенным, он осуществляется благодаря электрической дуге, которая образуется между электродом и рабочим изделием.

Технология плазменной сварки имеет некоторые характерные особенности:

Обратите внимание! В дуге с прямым действием изначально происходит возбуждение дуги на малых токах, между соплом и заготовкой. После того как плазма прикасается к свариваемой детали образуется основная дуга прямого действия.

Питание дуги производится при помощи переменного или постоянного тока с прямой полярностью. Ее возбуждение выполняется осциллятором.

Плазменная сварка косвенного действия

Перед тем как приступать стоит рассмотреть, что такое плазменная сварка косвенного действия. Во время этого метода образование плазмы осуществляется так же, как и при технологии прямого действия. Отличие состоит в том, что источник питания подключается к электроду и соплу, в результате этого между этими элементами образуется дуга, и на выходе из горелки появляется плазменная среда.

Скорость выхода потока плазмы находится под контролем давления газа. Секрет состоит в том, что газовая смесь при переходе в состояние плазмы увеличивает объем в 50 раз и благодаря этому вылетает из аппарата в виде длиной струи. Энергетические показатели расширяющегося газа совместно с тепловой энергией делают плазму мощным источником энергии.

К преимуществам сварки косвенного действия можно отнести:

Важно! Плазменная сварка и резка металлов должна проводиться с использованием правильных режимов. Они должны осуществлять правильную подачу тока, учитывать типы свариваемых материалов, их показатели толщины, диаметр сопла плазмотрона. Для резки разных материалов должны применяться разные виды газов.

Устройство и принцип работы плазмотрона

Во время плазменного сварочного процесса применяется специальный аппарат, который выполняет роль плазменного генератора, он называется плазмотроном. Это устройство применяет энергию электричества для преобразования газа в состояние плазмы для сварки, которая в дальнейшем применяется для создания сварочной дуги.

К основным узлам плазмотрона относят:

Для возбуждения основной дуги к поверхности металла от устройства подключается кабель с положительным зарядом. Появившаяся дуга ионизирует газ, который поступает из баллона или компрессора в камеру под давлением. При разогревании во время ионизации газ расширяется и выбрасывается из камерного пространства в форме струи с высокой кинетической энергией.

Стоит отметить! Чтобы облегчить розжиг основной дуги, в область камеры плазмотрона встроен вспомогательный электрод, который выполняет функции анода. При включении плазмотрона в сеть и запуске, данный электрод получает положительный заряд и образует дугу с вольфрамовым катодом.

Важные требования

Возможно, для многих плазменно-дуговая сварка покажется простым процессом, который можно с легкостью выполнить с первого раза не имея большого опыта. Однако во время него обязательно требуется соблюдать все важные правила технологии. К основным ошибкам относятся: