В чем заключается сущность процесса рыхления мяса

В чем заключается сущность процесса рыхления мяса

Для разрыхления мяса в общественном питании применяют как автономные рыхлители (тендерайзеры) с индивидуальным электродвигателем, так и сменные механизмы с приводом от универсальных кухонных машин. Процесс рыхления заключается в нанесении на поверхность порционных кусков надрезов, разрушающих соединительную ткань продукта. Рыхлители позволяют также соединять небольшие куски мяса или рыбы, для чего их накладывают один на другой с некоторым перекрытием и дважды пропускают через мясорыхлитель, повернув при втором пропускании на 90°.

Устройство автономных и сменных механизмов для рыхления принципиально одинаково. После включения привода вращение через редуктор передается двум валам, вращающимся навстречу друг другу. Практически по всей их длине на небольшом расстоянии друг от друга располагаются режущие дисковые фрезы. После подачи мясной заготовки через загрузочную горловину, расположенную на верху корпуса, фрезы захватывают ее и пропускают через валы, благодаря чему на ней прорезаются небольшие бороздки. Для беспрепятственного прохождения сквозь рабочие фрезы мясо необходимо нарезать в виде плоских кусков толщиной не более ширины загрузочной горловины (около 15 мм).

Мясо после рыхлителя становится более тонким, увеличивается в размерах и легко режется после тепловой обработки.

Процесс рыхления заключается в нанесении на поверхность мяса насечек в виде бороздок, разрушающих соединительную ткань и более чем в 3 раза увеличивающих поверхность мяса. Для этого кусок мяса соответствующей порции опускается в приемную воронку сменного механизма, где он захватывается вращающимися навстречу друг другу ножами.

При однократном пропускании порций производительность рыхлителя составляет не менее 1500 кг/ч. Габариты механизма: 375x170x235 мм.

В процессе эксплуатации рыхлителя режущие кромки фрез притупляются, и при нанесении надрезов выдавливается сок, что приводит к потере качества мяса после его тепловой обработки. Поэтому необходимо следить, чтобы фрезы всегда были острыми, и при необходимости производить их заточку. Затупление фрез можно определить на ощупь рукой и по выделению сока из куска мяса.

Рыхлители мяса

Приспособления для рыхления мяса значительно облегчают труд повара по подготовке полуфабрикатов, полностью заменяя процесс отбивания кусков мяса. Как известно, отбивание способствует тому, что мясо лучше прожаривается и не деформируется. Кусок мяса при отбивании нужно стукнуть не более четырех раз, что почти невыполнимо при большом числе порций.

На предприятиях общественного питания часто используют мясорыхлители с электродвигателем, как автономные, так и с приводом для универсальных автомобилей. Рыхление в аппарате заключается нанесением надрезов, которые разрушают соединительную ткань. Кроме того, аппарат при помощи двойного рыхления может соединять маленькие куски мяса в один.

Устройство автомобиля: привод через редуктор передает вращение двум валам, вращающимся друг другу навстречу. На них и расположены дисковые фрезы с маленьким шагом. Мясо подается сверху через горловину и попадает между валами, в результате чего кусок получает некие бороздки. NB! Мясо должно быть толщиной не больше ширины горловины. Производительность рыхлителя может достигать полутора тысяч килограмм в час.

В процессе эксплуатации фрезы на валах постепенно притупляются, выдавливают сок из мяса, что сильно сказывается на его качестве. Поэтому необходимо своевременно проводить их заточку. Проводить ее можно вручную напильником или бруском при выключенном аппарате.

В чем заключается сущность процесса рыхления мяса

Для получения качественных пищевых продуктов, которые отвечают всем требованиям безопасности и запросам потребителей, возникают ситуации в которых необходимо существенно улучшить качественные характеристики мяса, например такие как консистенция, а также ускорить время протекания технологических процессов.

Мероприятия описанные в данной статье могут применяться как на постоянной основе, а также и для случаев с нехарактерными характеристиками мясного сырья (например мяса с признаками DFD).

Все методы можно условно подразделить на следующие категории:

Теперь подробнее разберем каждый из возможных способов, а также актуальность в мясоперерабатывающей промышленности.

Физические способы

К физическим способам улучшения консистенции относят:

Электростимуляцию мяса. Она заключается в воздействии на мясо коротких электрических импульсов с напряжением от 30 до 2000 В. Данное мероприятие приводит к частичному разрушению мышечных волокон, что благотворно влияет на консистенцию мяса.

В производственной практике электростимуляцию проводят во время убоя животных для улучшения процесса и полноты обескровливания туш.

Обработка высоким давлением. Вызывает распад комплексных белковых соединений на мелкодисперсные белковые структуры. Повышает нежность мяса.

Обработка низким давлением. Чаще всего используется при производстве деликатесных цельномышечных продуктов в сочетании с химическими методами (такими как посол), а также с постоянным перемешиванием. Улучшает структуру продукта, ускоряют процессы посола продукции.

Вибрационное воздействие. Воздействие ультразвуковых волн, нарушает целостность мышечных волокон и соединительной ткани.

Химические методы.

Механические методы

Биологические методы

К биологическим методам относится ферментация мяса как ферментными препаратами, а также использованием штамов некоторых бактерий.

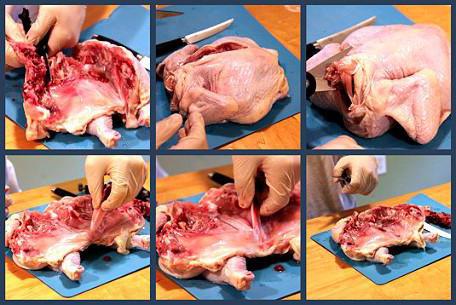

Обвалка мяса. Технология переработки мяса

Чтобы на прилавках магазинов появились колбасные изделия, привлекающие внимание покупателей аппетитным внешним видом и манящим ароматом, мясо животных проходит целый технологический цикл. Основное сырье разделывается на отрубы, подвергается ветеринарному осмотру, после чего, в случае положительного заключения, происходят обвалка мяса, жиловка и сортировка.

Весь процесс может производиться вручную или с использованием оборудования. Но как бы ни стремились к автоматизации мясоперерабатывающие предприятия, профессии обвальщика и жиловщика мяса и по сей день остаются востребованными.

Мясное сырье и его характеристика

Мясо является совокупностью костной, мышечной, соединительной, жировой и нервной тканей, а также кровеносных и лимфатических сосудов. Его компонентами выступают белки, жиры, минеральные вещества и вода. За счет наличия в нем белков продукт имеет высокую пищевую ценность, поэтому очень важна правильная обвалка мяса, когда стоящая мякоть максимально сохраняется при отделении ее от костей.

В каждом виде мяса соотношение тканей разное, например, в свинине больший процент жира, чем в говядине. Вообще на химический состав продукта влияют порода, возраст, пол и упитанность животного. Небольшое количество жира в мясе повышает ценность продукта. Так, самым лакомым кусочком считается мраморное мясо, в мышечных волокнах которого имеется жировая прослойка.

Основные стадии переработки

Как уже упоминалось ранее, переработка сырья происходит в несколько этапов. Мясоперерабатывающие предприятия для этих стадий имеют соответствующие цеха. Начинается все со скотобазы, где животным перед забоем предоставляются необходимые для отдыха условия, чтобы мясо затем было должного качества и не портилось. Оттуда скот направляется на бойню и поступает в цех разделки мяса.

Целью обвалки является отделение мякоти с минимальными порезами от кости. Цех жиловки специализируется на зачистке мяса от загрязнений, пленок, мелких костей, кровеносных сосудов, хрящей и сухожилий. Завершающая стадия всего процесса переработки – это сортировка, когда зачищенным частям туши присваивается сорт.

Получение мякоти

Как мы уже говорили, обвалка мяса является одним из технологических процессов переработки сырья, в результате которого мышечная ткань отделяется от костей. Эта работа требует знаний в области анатомии животных, поскольку движения ножом должны быть обдуманы. Обвальщику необходимо знать, куда его направить, чтобы быстро отделить мякоть от кости.

Свинина, говядина, части птиц, баранина, да и вообще любое мясное сырье подлежит обвалке. Тушки, полутуши после дефростации, если они были заморожены, подвергаются этому процессу. Для него применяются специальные режущие инструменты, если обвалка происходит вручную. На крупных предприятиях на этом этапе переработки мяса могут быть использованы транспортеры, пневматический инструмент и дисковые пилы.

Виды обвалки

Обвалку проводят несколькими способами:

В непромышленном варианте применяют потушную обвалку, а опытные мастера отдают предпочтение вертикальному способу отделения мяса от костей.

Мясо механической обвалки

Зная, что такое обвалка, будет интересно, как можно механическим способом разъединить кости и соединительные ткани с мышцами? Оказывается, существуют шнековые и поршневые машины, через фильтры которых продавливаются мясокостные массы и на выходе получается пастообразный фарш. Качество такого продукта, естественно, ниже классического фарша, для получения которого используется мясоперерабатывающее оборудование. Но тем не менее механическое разделение мяса широко применяют при производстве колбасных изделий, поскольку это дает обваливать туши экономичнее и быстрее, нежели производить процесс вручную.

Вообще, механическое получение ингредиента для будущих сосисок и колбас активно использовалось с начала 80-х годов. Мясо механической обвалки в своем составе имеет больше жиров, чем белков, кроме того, могут встречаться в изделии из такого ингредиента небольшие осколки костей, но это допускается регламентами.

Инструмент для разделки

Технологическая операция: обвалка мяса птицы

Ручная разделка куриц зачастую заканчивается механической обвалкой. Тем, кто пробовал дома разложить на составные части курицу, известно, сколько еще остается мяса на костях. Поэтому производители для максимальной выгоды используют мясоперерабатывающее оборудование – прессы шнекового типа. Выход сырья на них составляет 65%, в то время как при ручной разделке – 25%.

Технологическая операция разделки птицы выглядит так:

Профессиональный обвальщик за девятичасовую смену разделывает около 700 кг несушек.

Техника безопасности

Обвалка мяса требует осторожности и соблюдения инструкций по охране труда со стороны работника. Опасность заключается в возможных порезах при ручной разделке и поражении электрическим током при механической обвалке.

Например, работая ножом на себя, обвальщик в процессе разделки туши рискует получить порезы живота. При обвалке лопаточной кости, шеи, зачистке тазовой части, когда большой и указательный пальцы левой руки углубляются в мясо, также существует вероятность повреждения конечности.

Поэтому рабочий должен быть обеспечен определенными средствами защиты:

Так, металлическая перчатка двупалая предназначена для защиты левой руки, а кольчужный передник или фартук обеспечивает безопасность корпуса.

Машины и механизмы для рыхления мяса.

Лабораторная работа № 5

Машины и механизмы для рыхления мяса.

Цель занятия: обобщить и систематизировать знание учеников о машинах и механизмах для рыхления мяса; ознакомить учащихся со строением, принципом работы, а так же технической характеристикой.

Учащийся должен научиться: различать машины и механизмы для рыхления мяса предприятий общественного питания, знать особенности их эксплуатации. При изучении машин и механизмов для рыхления мяса необходимо, прежде всего, понять причины их широкого применения на предприятиях общественного питания. Рассматривая вопросы машин и механизмов для рыхления мяса, выделить основные правила техники безопасности. Рассмотреть комплектность.

Теоретический материал.

Рыхлители мяса

Мясорыхлители существенно облегчают физический труд по приготовлению полуфабрикатов (например, стейков, шницелей, антрекотов или ромштексов), заменяя процесс отбивания порционных кусков мяса. Известно, что отбивание приводит к размягчению мяса, а также способствует лучшему его прожариванию и уменьшению деформации кусков при кулинарной обработке. Кусок мяса с каждой стороны нужно ударить не менее четырех раз, что становится практически невыполнимым при большом количестве порций.

Для разрыхления мяса в общественном питании применяют как автономные рыхлители (тендерайзеры) с индивидуальным электродвигателем, так и сменные механизмы с приводом от универсальных кухонных машин. Процесс рыхления заключается в нанесении на поверхность порционных кусков надрезов, разрушающих соединительную ткань продукта. Рыхлители позволяют также соединять небольшие куски мяса или рыбы, для чего их накладывают один на другой с некоторым перекрытием и дважды пропускают через мясорыхлитель, повернув при втором пропускании на 90°.

Устройство автономных и сменных механизмов для рыхления принципиально одинаково. После включения привода вращение через редуктор передается двум валам, вращающимся навстречу друг другу. Практически по всей их длине на небольшом расстоянии друг от друга располагаются режущие дисковые фрезы. После подачи мясной заготовки через загрузочную горловину, расположенную на верху корпуса, фрезы захватывают ее и пропускают через валы, благодаря чему на ней прорезаются небольшие бороздки. Для беспрепятственного прохождения сквозь рабочие фрезы мясо необходимо нарезать в виде плоских кусков толщиной не более ширины загрузочной горловины (около 15 мм).

Мясо после рыхлителя становится более тонким, увеличивается в размерах и легко режется после тепловой обработки.

Процесс рыхления заключается в нанесении на поверхность мяса насечек в виде бороздок, разрушающих соединительную ткань и более чем в 3 раза увеличивающих поверхность мяса. Для этого кусок мяса соответствующей порции опускается в приемную воронку сменного механизма, где он захватывается вращающимися навстречу друг другу ножами.

При однократном пропускании порций производительность рыхлителя составляет не менее 1500 кг/ч. Габариты механизма: 375x170x235 мм.

В процессе эксплуатации рыхлителя режущие кромки фрез притупляются, и при нанесении надрезов выдавливается сок, что приводит к потере качества мяса после его тепловой обработки. Поэтому необходимо следить, чтобы фрезы всегда были острыми, и при необходимости производить их заточку. Затупление фрез можно определить на ощупь рукой и по выделению сока из куска мяса.

Мясорыхлитель состоит из корпуса, привода и рабочего органа. В привод входят электродвигатель с клиноременной передачей и червячный редуктор. Движение дисковым зубчатым ножам передается через зубчатую цилиндрическую пару. Пакеты ножей вращаются в противоположные стороны. Порционные кусочки мяса, поступающие через загрузочное устройство, подрезаются (рыхлятся) с обеих сторон.

Разработан и внедрен для централизованного производства кулинарной продукции комплекс машин для порционных кусков мяса МРПП-2000.

Для измельчения, смешивания, резки, замеса, эмульсирования и вакуумирования фарша применяют куттеры К-45 KB, ВК-125.

Фаршемешалки

Фаршемешалки с индивидуальным приводом или в качестве сменного механизма к универсальному приводу предназначены для перемешивания до требуемой консистенции мясного фарша со всеми компонентами, предусмотренными рецептурой и технологическими процессами производства, и применяются в мясных цехах предприятий общественного питания и специализированных цехах по выпуску мясных полуфабрикатов и колбасных изделий. Они могут также применяться в пельменных, чебуречных и других заведениях, где ручной труд по перемешиванию фарша неприемлем.

Фаршемешалки для общественного питания отличаются по конструктивному устройству чаши (дежи), в которой фарш перемешивается посредством соответствующих органов, виду перемешивающего органа и принципу выгрузки фарша. Есть фаршемешалки с нижней выгрузкой, с боковой и опрокидываемой чашей. Различные фирмы производят фаршемешалки различной вместимости вертикального и горизонтального типа с перемешивающим органом в виде лопаток, закрепленных на валу, в настольном и напольном вариантах (в зависимости от вместимости).

У вертикальных фаршемешалок перемешивающий орган закреплен на вертикальном валу, опускаемом в чашу, в горизонтальных имеются один или два горизонтальных вала, на которых расположены перемешивающие органы. Последние могут представлять собой шнеки, лопасти или лопатки, закрепленные на вращающемся валу. Предпочтительной формой перемешивающего органа, как показала практика, являются Z-образные лопасти.

Продолжительность цикла зависит от вместимости рабочей емкости и составляет 10—15 минут для фаршемешалок с объемом дежи 50—80 л и двумя горизонтальными валами.

Детали всех фаршемешалок, соприкасающихся с продуктом, выполнены из нержавеющей стали. Внутренняя поверхность чаши отполирована. Некоторые типы мешалок с чашей небольшой вместимости оснащены колесами, позволяющими перемещать мешалку по цеху.

Фаршемешалки вертикального типа имеют станину, на которой закреплены круглая опрокидываемая чаша и перемешивающий орган с приводом, смонтированный на откидной головке. Перемешивающий орган — фигурные нержавеющие лопасти, закрепленные на вертикальном валу. Для лучшего перемешивания и исключения «мертвых зон» ось перемешивающего органа смещена относительно оси чащи. Для загрузки фарша перемешивающий орган с приводом откидывается в горизонтальное положение, при этом открывается крышка чаши. После загрузки орган опускается в продукт, включается привод — происходит процесс вымешивания. После получения гомогенной массы привод отключается, перемешивающий орган откидывается в горизонтальное положение, а чаша опрокидывается для опорожнения.

Куттеры

Настольные куттеры для предприятий общественного питания — это небольшие универсальные машины, предназначенные для быстрого (не более 4 мин) измельчения мяса, паштетов, чеснока, орехов и многого другого до необходимой консистенции.

При работе куттера во избежание разбрызгивания измельчаемого продукта при открытии крышки оператор, не останавливая машину, открывает загрузочную воронку и через нее добавляет необходимые ингредиенты. Прозрачная пластиковая крышка с зажимами по краям или со специальным рычагом для фиксации поверх рабочей чаши позволяет наблюдать за процессом приготовления.

Куттеры для общественного питания выпускаются, как правило, одно- или двухскоростные. Они оснащаются тремя кнопками: пуска, отключения и пульсационного вращения. Кнопка пуска обеспечивает вращение ножа в постоянном режиме с заданной скоростью. Кнопка отключения работы служит для остановки вращения электродвигателя. При нажатии и удержании кнопки пульсационного вращения кут-тер включается, а при отпускании отключается. Такое кратковременное включение машины в работу используется, например, для заключительного измельчения продукта, которое не было достигнуто в течение основной непрерывной работы.

Рассмотрим подробнее возможности профессионального куттера.

1. Использование куттера для приготовления мясных блюд и продуктов:

Ø Все операции куттера занимают не более 4-5 минут, это очень удобно в кафе и ресторанах, где не нужно делать большие запасы фарша. Куттер измельчит мясо очень быстро непосредственно перед приготовлением.

Ø Мясо получается рубленным, что предпочтительно для многих национальных блюд, а также отдельных видов колбас.

Ø Степень измельчения мяса зависит от времени работы: чем дольше, тем мельче, поэтому в куттере легко получить крупно-, средне- и мелкорубленое мясо. Крупнорубленое мясо пригодится для мясного рулета, а мелкорубленое – для сосисок, паштетов или суфле.

Ø Для некоторых рыбных блюд также предпочтительнее крупное измельчение, например для расстегаев с рыбой или рыбных котлет. Мелкое измельчение необходимо для рыбных суфле. Этого нельзя добиться с помощью мясорубки.

Ø Если используются несколько видов мяса, то при измельчении происходит их равномерное перемешивание.

Ø Чтобы сделать фарш более нежным, в процессе приготовления в чашу куттера можно добавить воды.

Ø В куттере возможно измельчение как свежего, так и мороженого мяса. Для этого его нужно разрезать на небольшие куски и дать немного оттаять. При измельчении мороженого мяса удается получить крупные четкие кусочки.

2. Использование куттера для приготовления ингредиентов к мясным блюдам:

Ø Можно измельчить хлеб (в том числе и сухари) для панировки и для добавления в фарш.

Ø Измельчить зелень, лук, чеснок, сыр, чернослив, овощи, орехи для начинки.

Ø Приготовить разнообразные соусы.

3. Использование куттера для приготовления супов и гарниров:

Ø В куттере можно легко приготовить любой соус, т. к. машина измельчает ингредиенты, одновременно перемешивая и взбивая. Через отверстие в крышке куттера удобно добавлять те ингредиенты, которые по рецептуре требуют постепенного вмешивания.

Ø Приготовление густых соусов с крупными кусочками (аджика) также легко делается при помощи куттера.

Ø Популярные крем-супы и супы-пюре имеют важную особенность приготовления: они измельчаются в горячем виде. Чаши куттеров выполнены так, что рассчитаны на работу с горячим продуктом.

Ø Приготовление разнообразных овощных и фруктовых пюре в качестве гарнира также удобно делать в куттере.

Ø Взбивание омлетов, белков для творожной запеканки, быстрое приготовление теста для блинов или оладьей.

Ø Куттер позволяет приготовить даже небольшое количество продукта (соус на 1-2 порции, тесто на 2-3 блина) благодаря низкой посадке ножа.

Ø Куттер не подходит для приготовления картофельного пюре. При измельчении вареного картофеля его структура разрушается и в результате получится нечто, похожее на клейстер. Не стоит так экспериментировать.

4. Использование куттера для приготовления кондитерских изделий:

Ø Куттер быстро измельчит любые орехи. Степень измельчения варьируется в зависимости от времени работы машины. Орехи используются как для декорирования кондитерских изделий, так и для замеса в тесто и в качестве начинки.

Ø В качестве начинок пирогов и запеканок могут быть использованы крупные кусочки фруктов, измельченные в куттере, например, персики, апельсины, ананасы.

Ø Измельчение фруктов и ягод с последующей термической обработкой дает возможность готовить джемы и конфитюры.

Ø Благодаря возможности куттера замешивать любой вид теста, с его помощью легко приготовить кексы, блины, бисквиты, печенье.

Ø Для декорирования кондитерских изделий можно измельчить курагу или цукаты, сделать вафельную или шоколадную крошку.

Ø Можно быстро приготовить ягодные или фруктовые соусы.

Ø В куттере легко взбить крем, а также делать творожные массы.

Ø Модели куттеров, обладающие скоростью от 3000 об/мин, позволяют легко приготовить сахарную пудру и марципан.

Ø В куттере возможно приготовление разнообразных эмульсий и глазурей.

Ø В куттере также легко измельчить предварительно размоченные семена мака для начинок.

Итак, с помощью куттера вы сможете приготовить практически все блюда от закуски до десерта.

Основной показатель технической характеристики куттера — вместимость чаши. Для малых предприятий применяют куттеры с чашей вместимостью от 15 до 125 л, на крупных — более 125 л. Чаши обычно делают из стали, а крышку – из прочного пластика, чтобы можно было следить за работой куттера и степенью помола содержимого.

Ножи закрепляют способом открытого и закрытого гнезда. В первом случае крепление ножей с вилкообразной посадочной частью применяют для куттеров малой производительности.

Ножи укрепляют на валу гайкой, и они удерживаются силой трения. Второй способ применяется для высокоскоростных куттеров. Ножи изготовляют с отверстиями в посадочной части.

Конструкцию ножей и ножевой головки (рис.) выбирают такой, чтобы обеспечить их легкую балансировку и поддержать минимальный зазор между внутренней поверхностью чаши и режущей кромкой ножа.

Рис. Конструкция ножей и ножевой головки

Чашу куттера загружают либо вручную, либо загрузочными устройствами (подъемниками с напольными тележками). Измельченный продукт выгружают из куттеров периодического действия вручную в напольную тележку, опрокидывая чащу, или при помощи разгрузочных тарелок и скребков через борт чаши или через центральное отверстие в ней, закрываемое пробкой. Откидную крышку куттера открывают и закрывают специальными устройствами. В вакуумных куттерах крышка закрывает чашу герметично благодаря резиновой прокладке.

Основной показатель технической характеристики куттера — вместимость чаши. Для малых предприятий применяют куттеры с чашей вместимостью от 15 до 125 л, на крупных — более 125 л.

Куттер Л5-ФКМ (рис. а) предназначен для окончательного тонкого измельчения мяса и приготовления фарша при производстве варено-копченых, полукопченых, сырокопченых, вареных, ливерных колбас, сосисок и сарделек.

Рис. Куттер Л5-ФКМ: а — общий вид; б — ножевой вал

Он состоит из станины 1 с электродвигателями приводов ножевого вала и чаши, чаши ножевого вала 6, защитной крышки, выгружателя 4 с тарелкой 5, механизма загрузки 3, тележки 2, дозатора воды и электрооборудования с пультом управления.

Станина 1 изготовлена из двух отдельных частей. В нижней части на качающихся плитах установлены электродвигатели приводов ножевого вала и чаши, в верхней части на подшипниках качения — ножевой вал, на консоли которого расположены ножевые головки. Механизм выгрузки — редуктор, к которому с одной стороны фланцем присоединен электродвигатель, с другой — труба выгружателя с проходящим через нее валом привода тарелки. Исполнительный орган выгружателя — тарелка. В момент начала выгрузки продукта она получает вращение, а так как одновременно включается муфта червячной пары, то медленно опускается в чашу — фарш выгружается. При достижении тарелкой дна чаши муфта отключается, движение тарелки вниз прекращается, она продолжает вращаться до полной выгрузки продукта, а затем включается реверс и тарелка поднимается вверх.

Ножевой вал (рис. б) состоит из шкива 1, болта 2, крышки 3, подшипников 4 и б, вала 5, ножевой головки 8, кольца 9, гайки 10. Наружный 7 и внутренний 11 лабиринты обеспечивают заданную траекторию движения продукта.

Зона куттерных ножей закрыта защитной крышкой из нержавеющей стали, заполненной внутри звукопоглощающим материалом, снизу к ней крепится скребок для удаления с наружной поверхности фарша и направления его в лоток, установленный на ограждении чаши. Механизм загрузки — тележка для транспортирования продукта к куттеру и механизм ее опрокидывания, смонтированный в чугунной станине.

Дозатор воды включает в себя бак с датчиками доз, центробежный насос с электродвигателем для подачи воды в чашу и соленоидный клапан. Принцип работы дозатора основан на объемном измерении. Бак его постоянно наполнен водой доверху. Для выдачи дозы включается насос подачи воды в чашу на определенное количество литров. Когда уровень воды понизится на заданную величину, насос автоматически отключается, клапан открывается и вода из магистрали поступает в бак.

Тендерайзеры

Разрыхленное с помощью тендерайзера мясо лучше сохраняет вкусовые качества, оставаясь при жарке мягким и сочным. При обработке тендерайзером волокна продукта травмируются меньше, чем при обработке тяпкой или молотком, а соединительные ткани, наоборот, максимально разрушаются. Кроме того, тепловые волны легче проходят сквозь ткани разрыхленного продукта, и мясо прожаривается намного быстрее и равномернее. Существуют тендерайзеры ручного и

Первые представляют собой небольшое, весом около 1 кг, устройство, выполненное из пластика, с одним или тремя рядами лезвий из нержавеющей стали.

Тендерайзеры КТ-РК

Тендерайзер КТ-РК небольшой по размерам, легкий, но высокоэффективный разрыхлитель мяса предназначен для профессионального использования в ресторанах и в розничной торговле. Может устанавливаться прямо на прилавке, не требует специальной подставки.

Процесс разрыхления заключается в нанесении на поверхность мяса насечек, разрушающих соединительную ткань, и белее чем в три раза увеличивающих поверхность мяса. Разрыхленное мясо в меньшей степени сжимается, равномерно прожаривается, быстрее маринуется и имеется более нежный вкус и привлекательный вид. Для этого кусок мяса соответствующей пропорции опускается в приемную воронку тендерайзера, где он захватывается вращающимися навстречу друг другу ножами.

|  |

Подача мяса на ножи сконструирована таким образом, что бы исключить опасность травмирования рук пользователя. Мотор останавливается автоматически в случае даже незначительного смещения защитной крышки ножей тендерайзера. Мощный корпус тендерайзера изготовлен из нержавеющей стали. Режущий блок и корпус легко демонтируются для мойки.

| Технические характеристики | |

| Производительность, шт./ч | |

| Частота вращения ножей, об./мин | |

| Мощность, кВт | 0,37 |

| Габаритные размеры, мм | 430x400x390 |

| Масса, кг |

Гомогенизаторы

Наибольшее распространение получили клапанные гомогенизаторы, основными узлами которых являются насос высокого давления и гомогенизирующая головка.

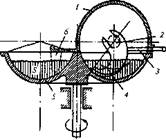

На рис. показана двухступенчатая гомогенизирующая головка, состоящая из корпуса 3 и клапанного устройства, основными частями которого являются седло клапана 1 и клапан 2. Клапан связан со штоком, на выступ которого давит пружина 6. Сила сжатия пружины регулируется путем перемещения накидной гайки 5 со штурвалом, которая вместе с пружиной, штоком 7 и стаканом 8 образует нажимное устройство 4.

Рис. Двухступенчатая гомогенизирующая головка:

I — первая ступень; II — вторая ступень

Жидкость, нагнетаемая насосом под тарелку клапана, давит на тарелку и отодвигает клапан от седла, преодолевая сопротивление пружины. В образующуюся между клапаном и седлом щель высотой от 0,05 до 2,5 мм проходит с большой скоростью жидкость и при этом гомогенизируется. На следующей ступени процесс повторяется.

По типу гомогенизирующей головки гомогенизаторы можно подразделить на одно-, двух- и многоступенчатые. На практике применяют только одно- и двухступенчатые, так как многоступенчатые не оправдывают себя, поскольку приводят к громоздкости конструкции, неудобству в эксплуатации и незначительному улучшению эффекта гомогенизации по сравнению с двухступенчатыми.

Основными показателями работы гомогенизаторов являются универсальная рабочая и кавитационная характеристики. Универсальная характеристика гомогенизатора представляет зависимость между его производительностью, затрачиваемой мощностью и КПД. Она дает представление об уровне совершенства конструкции гомогенизатора и его техническом состоянии.

Снятие кавитационной характеристики требует установления мановакуумметра на всасывающей стороне гомогенизатора. Начало кавитации определяют по началу снижения подачи более чем на 2 %.

Кавитационная кривая показывает особенности работы гомогенизатора на его всасывающей стороне и позволяет решить вопрос об улучшении условий работы в конкретном случае.

Гомогенизатор А1-ОГМ(рис.), предназначенный для получения тонкоизмельченного однородного продукта, состоит из электродвигателя 1, станины 2, кривошипно-шатунного механизма 3 с системами смазки 7 и охлаждения, плунжерного блока 4 с гомогенизирующей 6 и манометрической 5 головками и предохранительным клапаном.

Рис. Гомогенизатор А1-ОГМ

Принцип работы гомогенизатора заключается в нагнетании продукта через узкую щель между седлом и клапаном гомогенизирующей головки. Давление продукта перед клапаном 20. 25 МПа, после клапана — близко к атмосферному. При таком резком перепаде давления наряду со значительным увеличением скорости продукт измельчается.

Гомогенизатор представляет собой трехплунжерный насос. Каждый из трех плунжеров, совершая возвратно-поступательное движение, всасывает жидкость из приемного канала, закрытого всасывающим клапаном, и нагнетает ее через нагнетательный клапан в гомогенизирующую головку под давлением 20. 25 МПа.

Гомогенизирующая головка является наиболее важной и специфической частью гомогенизатора. Она представляет собой стальной корпус, в котором находится цилиндрический центрируемый клапан. Под давлением жидкости клапан поднимается, образуя кольцевую щель, через которую жидкость проходит с большой скоростью и затем выводится через штуцер из гомогенизатора.

Регулированием давления пружины на клапан достигается оптимальный режим гомогенизации для различных продуктов.

Внутри станины шарнирно закреплена плита, положение которой регулируется винтами. На плите установлен электродвигатель 1, приводящий в движение кривошипно-шатунный механизм 3 через клиноременную передачу. В корпусе 2, представляющем собой резервуар с наклонным дном, размещены кривошипно-шатунный механизм 3, система охлаждения и масляный сетчатый фильтр. Система охлаждения предназначена для подвода холодной воды к плунжерам. Она включает в себя змеевик, уложенный на дне корпуса 2, перфорированную трубку над плунжерами и патрубки для подвода и отвода воды. Система смазки служит для подачи масла к шейкам коленчатого вала для уменьшения трения.

Контрольные вопросы:

1. Принцип действия тендерайзера

2. Конструкция фаршемешалок

Лабораторная работа № 5

Машины и механизмы для рыхления мяса.

Цель занятия: обобщить и систематизировать знание учеников о машинах и механизмах для рыхления мяса; ознакомить учащихся со строением, принципом работы, а так же технической характеристикой.

Учащийся должен научиться: различать машины и механизмы для рыхления мяса предприятий общественного питания, знать особенности их эксплуатации. При изучении машин и механизмов для рыхления мяса необходимо, прежде всего, понять причины их широкого применения на предприятиях общественного питания. Рассматривая вопросы машин и механизмов для рыхления мяса, выделить основные правила техники безопасности. Рассмотреть комплектность.

Теоретический материал.

Рыхлители мяса

Мясорыхлители существенно облегчают физический труд по приготовлению полуфабрикатов (например, стейков, шницелей, антрекотов или ромштексов), заменяя процесс отбивания порционных кусков мяса. Известно, что отбивание приводит к размягчению мяса, а также способствует лучшему его прожариванию и уменьшению деформации кусков при кулинарной обработке. Кусок мяса с каждой стороны нужно ударить не менее четырех раз, что становится практически невыполнимым при большом количестве порций.

Для разрыхления мяса в общественном питании применяют как автономные рыхлители (тендерайзеры) с индивидуальным электродвигателем, так и сменные механизмы с приводом от универсальных кухонных машин. Процесс рыхления заключается в нанесении на поверхность порционных кусков надрезов, разрушающих соединительную ткань продукта. Рыхлители позволяют также соединять небольшие куски мяса или рыбы, для чего их накладывают один на другой с некоторым перекрытием и дважды пропускают через мясорыхлитель, повернув при втором пропускании на 90°.

Устройство автономных и сменных механизмов для рыхления принципиально одинаково. После включения привода вращение через редуктор передается двум валам, вращающимся навстречу друг другу. Практически по всей их длине на небольшом расстоянии друг от друга располагаются режущие дисковые фрезы. После подачи мясной заготовки через загрузочную горловину, расположенную на верху корпуса, фрезы захватывают ее и пропускают через валы, благодаря чему на ней прорезаются небольшие бороздки. Для беспрепятственного прохождения сквозь рабочие фрезы мясо необходимо нарезать в виде плоских кусков толщиной не более ширины загрузочной горловины (около 15 мм).

Мясо после рыхлителя становится более тонким, увеличивается в размерах и легко режется после тепловой обработки.

Процесс рыхления заключается в нанесении на поверхность мяса насечек в виде бороздок, разрушающих соединительную ткань и более чем в 3 раза увеличивающих поверхность мяса. Для этого кусок мяса соответствующей порции опускается в приемную воронку сменного механизма, где он захватывается вращающимися навстречу друг другу ножами.

При однократном пропускании порций производительность рыхлителя составляет не менее 1500 кг/ч. Габариты механизма: 375x170x235 мм.

В процессе эксплуатации рыхлителя режущие кромки фрез притупляются, и при нанесении надрезов выдавливается сок, что приводит к потере качества мяса после его тепловой обработки. Поэтому необходимо следить, чтобы фрезы всегда были острыми, и при необходимости производить их заточку. Затупление фрез можно определить на ощупь рукой и по выделению сока из куска мяса.

Мясорыхлитель состоит из корпуса, привода и рабочего органа. В привод входят электродвигатель с клиноременной передачей и червячный редуктор. Движение дисковым зубчатым ножам передается через зубчатую цилиндрическую пару. Пакеты ножей вращаются в противоположные стороны. Порционные кусочки мяса, поступающие через загрузочное устройство, подрезаются (рыхлятся) с обеих сторон.

Разработан и внедрен для централизованного производства кулинарной продукции комплекс машин для порционных кусков мяса МРПП-2000.

Для измельчения, смешивания, резки, замеса, эмульсирования и вакуумирования фарша применяют куттеры К-45 KB, ВК-125.

Фаршемешалки

Фаршемешалки с индивидуальным приводом или в качестве сменного механизма к универсальному приводу предназначены для перемешивания до требуемой консистенции мясного фарша со всеми компонентами, предусмотренными рецептурой и технологическими процессами производства, и применяются в мясных цехах предприятий общественного питания и специализированных цехах по выпуску мясных полуфабрикатов и колбасных изделий. Они могут также применяться в пельменных, чебуречных и других заведениях, где ручной труд по перемешиванию фарша неприемлем.

Фаршемешалки для общественного питания отличаются по конструктивному устройству чаши (дежи), в которой фарш перемешивается посредством соответствующих органов, виду перемешивающего органа и принципу выгрузки фарша. Есть фаршемешалки с нижней выгрузкой, с боковой и опрокидываемой чашей. Различные фирмы производят фаршемешалки различной вместимости вертикального и горизонтального типа с перемешивающим органом в виде лопаток, закрепленных на валу, в настольном и напольном вариантах (в зависимости от вместимости).

У вертикальных фаршемешалок перемешивающий орган закреплен на вертикальном валу, опускаемом в чашу, в горизонтальных имеются один или два горизонтальных вала, на которых расположены перемешивающие органы. Последние могут представлять собой шнеки, лопасти или лопатки, закрепленные на вращающемся валу. Предпочтительной формой перемешивающего органа, как показала практика, являются Z-образные лопасти.

Продолжительность цикла зависит от вместимости рабочей емкости и составляет 10—15 минут для фаршемешалок с объемом дежи 50—80 л и двумя горизонтальными валами.

Детали всех фаршемешалок, соприкасающихся с продуктом, выполнены из нержавеющей стали. Внутренняя поверхность чаши отполирована. Некоторые типы мешалок с чашей небольшой вместимости оснащены колесами, позволяющими перемещать мешалку по цеху.

Фаршемешалки вертикального типа имеют станину, на которой закреплены круглая опрокидываемая чаша и перемешивающий орган с приводом, смонтированный на откидной головке. Перемешивающий орган — фигурные нержавеющие лопасти, закрепленные на вертикальном валу. Для лучшего перемешивания и исключения «мертвых зон» ось перемешивающего органа смещена относительно оси чащи. Для загрузки фарша перемешивающий орган с приводом откидывается в горизонтальное положение, при этом открывается крышка чаши. После загрузки орган опускается в продукт, включается привод — происходит процесс вымешивания. После получения гомогенной массы привод отключается, перемешивающий орган откидывается в горизонтальное положение, а чаша опрокидывается для опорожнения.

Куттеры

Настольные куттеры для предприятий общественного питания — это небольшие универсальные машины, предназначенные для быстрого (не более 4 мин) измельчения мяса, паштетов, чеснока, орехов и многого другого до необходимой консистенции.

При работе куттера во избежание разбрызгивания измельчаемого продукта при открытии крышки оператор, не останавливая машину, открывает загрузочную воронку и через нее добавляет необходимые ингредиенты. Прозрачная пластиковая крышка с зажимами по краям или со специальным рычагом для фиксации поверх рабочей чаши позволяет наблюдать за процессом приготовления.