Voc что это в краске

| Сухой остаток | Кол. слоев | Толщина | Выдержка между слоями | |||

| 1-го слоя | 2-го слоя | 3-го слоя | ||||

| LS (low solid), запрещены и не производятся | 40% | 3 | 20 мкм | 20 мкм | 20 мкм | |

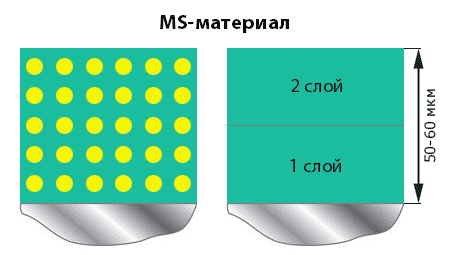

| MS (medium solid) | 55% | 2 | 30 мкм | 30 мкм | — | 10 мин. |

| HS (high solid) | 65% | 1,5 | 10 мкм | 50 мкм | — | 3 мин. |

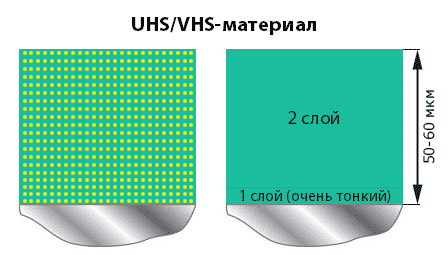

| UHS/VHS (ultra high solid/very high solid) | 80% | 1,5 | 5 мкм | 55 мкм | — | 0 мин |

Потребитель хочет, чтобы лак лучше блестел, быстрее сох, легко обработывался, с минимальным расходом. Производитель стремится удовлетворить желания потребителя. Так появились лаки с высоким сухим остатком, т.е. после высыхания остается 80% от того, что вы нанесли на поверхность. За счет этого снижается расход лака. Но для удовлетворения всех желаний появляются высокие требования к покрасочным камерам и соблюдению технологического процесса. Поэтому наиболее популярными являются MS и HS лаки.

Классификация ЛКМ по сухому остатку и VOC: LS, MS, HS, UHS/VHS

В современном мире ужасы всемирного похолодания сменяются угрозами глобального потепления, и наоборот. Объяснение этому одно: человечество загрязняет окружающую среду. Лакокрасочная индустрия тоже вносит в это свой печальный вклад, загрязняя атмосферу растворителями и другими вредными веществами, содержащимися в ЛКМ. Поэтому вполне логично, что в ходе эволюции лакокрасочных материалов одним из приоритетных направлений было улучшение экологических свойств ЛКМ. В конце концов, жить в чистом мире хотят все.

Именно вопросы сохранения окружающей среды на протяжении многих лет заставляют экологов большинства развитых стран, прежде всего Западной Европы, предъявлять к производителям ЛКМ и автосервисам все более жесткие требования к экологической чистоте лакокрасочных продуктов. Главная задача — добиться сокращения выбросов в атмосферу вышеупомянутых растворителей или, как их называют в ученых кругах, — летучих органических соединений (volatile organic compounds, VOC).

C природой шутки плохи

Исследователи подсчитали, что доля растворителей, испаряющихся в атмосферу при производстве и применении одних лишь лакокрасочных материалов, составляет 32% от общей массы выбросов летучих органических веществ.

Чем опасны органические растворители? Помимо того, что они негативно влияют на здоровье работников и повышают пожаро- и взрывоопасность во время хранения и использования ЛКМ, они представляют еще более глобальную угрозу.

Летучие органические соединения относятся к веществам, которые способствуют образованию озона вблизи поверхности Земли, создающего так называемый летний смог.

И хотя озон является природной составляющей атмосферы и защищает Землю от избытка солнечного ультрафиолета, его переизбыток может негативно сказываться на здоровье людей и других живых организмов.

Так, повышенная концентрация озона во вдыхаемом человеком воздухе может стать причиной неизлечимой астмы, вызывать боли и расстройства дыхательных путей. Так что вполне понятна такая озабоченность европейских экологов, стремящихся добиться резкого сокращения выбросов вредных веществ при производстве ЛКМ и покраске.

Как же с этим обстоят дела у нас? Скажем так: в Росии и странах СНГ отношение к вопросам экологии пока не настолько трепетное. Более того, даже стандарты в этой области у нас в корне отличаются от западных. Если в Европе в первую очередь считают то количество веществ, что испарилось (обозначая этот параметр аббревиатурой VOC и измеряя его в граммах на литр), то у нас наоборот — важно не то, что улетело, а то содержание материала, что осталось на поверхности после испарения всех растворителей — так называемое содержание сухого остатка.

LS, MS, HS, UHS/VHS/HD

Эти аббревиатуры как раз и говорят нам о содержании сухого остатка в готовой к применению смеси того или иного лакокрасочного материала — эмали, грунта, лака:

В технической документации эта характеристика чаще всего указывается в процентах. Например, указанная величина — 65%. Это означает, что из приготовленного и нанесенного лакокрасочного материала после испарения всех растворителей на поверхности останется тех самых 65%. Остальное — улетело в атмосферу, отравляя маляра и загрязняя окружающую среду.

К материалам с различным содержанием сухого остатка в лакокрасочной терминологии часто применяются такие термины как «низконаполненный» (это относится к LS-материалам), «средненаполненный» (MS), «высоконаполненный» (HS).

Лучше понять, что здесь имеется в виду под различной степенью наполненности ЛКМ поможет такой простой пример: возьмем немного сахара и насыплем его в воду, пытаясь растворить. Что произойдет? Поначалу сахар будет растворяться хорошо, но если мы постепенно будем досыпать его все больше и больше, то в определенный момент насыщение раствора достигнет критической точки, после которой произойдет его кристаллизация. В таком растворе сверх того, что уже растворилось, больше ничего раствориться не сможет.

Также у нас не получится продолжать растворение с помощью какой-то другой жидкости, если мы добавим ее в этот кристаллизовавшийся раствор, поскольку более эффективного растворителя чем вода, для сахара не существует.

Теперь перенесем эту картинку на ЛКМ, где сахар — это пленкообразователи (смолы), а вода — растворители. Растворимость смолы зависит от ее молекулярной массы и химического состава, а также от применяемых растворителей. Под растворителями здесь имеется в виду не то, что мы наливаем, когда готовим ЛКМ (эти жидкости правильнее называть разбавителями), а те жидкости, которые вводятся в ЛКМ при изготовлении на заводе.

Так вот, в случае с ЛКМ пространства для маневра гораздо больше, чем в нашей аналогии с сахаром. Благодаря совершенствованию полимеров и разработке эффективных растворителей, химикам удалось значительно повысить концентрацию «сахарного сиропа»: от низконаполненного (LS), до средне- (MS), а затем высоконаполненного (HS) и сверхвысоконаполненного (UHS/VHS).

LS и MS

LS-материалы уже давно запрещены на законодательном уровне и официально почти никем не производятся. Но у нас такие продукты нет-нет да и промелькнут на рынке, например под видом какой-нибудь эконом-линейки акриловых лаков. На упаковке аббревиатуры LS вы, разумеется, не увидите.

Обратившись к цифрам, мы увидим, что летучесть LS-материалов составляет порядка 820-840 г/л (тот самый VOC). Показатель сухого остатка у этих материалов очень низок — порядка 30-40%, в связи с чем наносить их нужно было не меньше, чем в три слоя. В противном случае добиться рабочего слоя краски в 50-60 мкм, особенно на вертикальной поверхности, было невозможно.

Почему? Потому что молекулы у такого низкоконцентрированного материала гораздо крупнее, чем у МS или НS-продуктов, и расположены они намного реже. Поэтому нужная толщина пленки при использовании LS-материалов набирается только за три прохода. Если же мы попытаемся набрать такую толщину за один слой, нас ждет фиаско — эмаль попросту стечет на пол, и дело с концом.

Неудивительно, что материалы класса LS устраивали мало кого. И не только по экологическим соображениям, но и с точки зрения экономии. Получается, что из литра такой краски не оставалось практически ничего, если учесть, сколько материала при покраске уходило в опыл (из-за низкого коэффициента переноса пистолетов того времени), а сколько просто улетучивалось в атмосферу (60-70%!).

Все это привело к тому, что химики стали искать способ сделать лакокрасочные материалы менее летучими. Так на свет появились материалы MS.

Здесь нужно понимать один момент — MS-материалы не стали более густыми, нет. В том-то весь фокус и состоит, что при большей концентрации полимера вязкость материала не изменилась. Полимер ведь остался тот же — акриловая смола, но с более низкой молекулярной массой, что позволило повысить ее растворимость в меньшем количестве растворителя.

Ведь использование смолы с меньшей молекулярной массой, наоборот, делает материал более текучим. Вот и получается, что использование такой смолы при меньшем количестве растворителя не изменило вязкость материала. В конце-концов, если бы мы могли без конца перенасыщать раствор (как с сахаром), то в конечном итоге получили бы что-то похожее на шпатлевку.

А вот содержание VOC в MS-материалах значительно снизилось — в среднем до 600 г/л. Что касается сухого остатка, то его величина у этих материалов стала составлять от 40 до 55%.

Вместе с «летучестью» MS-продуктов уменьшился и непродуктивный расход материала. Более концентрированным MS-материалом мы стали достигать необходимой толщины покрытия уже за два прохода.

HS и UHS/VHS

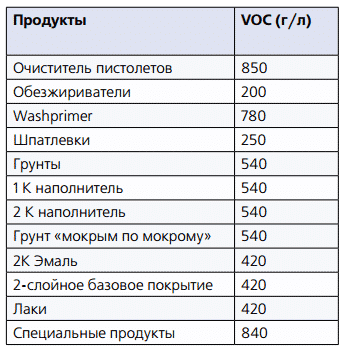

Но и 600 г/л не стали пределом. В конце 2000 года законодательные органы Европейского Союза опубликовали постановление о планируемом в 2007 году ужесточении требований к изготовлению, продаже и применению ЛКМ в зависимости от уровня содержания в их составе летучих растворителей. Ограничения должны были затронуть весь перечень ЛКМ: от шпатлевок и обезжиривателей до лаков и красок.

Теперь содержание органических растворителей в литре приготовленной базовой краски, 2K эмали или лака предполагалось снизить до 420 г/л.

Производители ЛКМ были предупреждены о введении данных ограничений заблаговременно, поэтому у них в запасе оставалось еще семь лет для строительства производств и разработки продукции, которая соответствовала бы новым экологическим нормам.

Чтобы соответствовать этим нормам, нужно было еще больше поднять сухой остаток (снизить VOC). Для этого химикам пришлось поломать голову над синтезом новых полимеров-связующих. Как говорилось выше, чтобы поднять сухой остаток необходимо использовать смолы с низкой молекулярной массой.

Но если в LS и MS материалах для получения пространственно сшитых полимерных пленок в реакциях сшивания должно прореагировать сравнительо небольшое количество функциональных групп, то в случае с продуктами с высоким сухим остатком их должно прореагировать намного больше.

Иными словами, чтобы получить покрытие с необходимыми физическими и химическими характеристиками при меньшей молекулярной массе смолы, эта смола должна обладать более высокой реакционной способностью. Только таким образом можно существенно поднять сухой остаток, сохранив при этом высокие потребительские характеристики покрытия, его хорошую способность к отверждению. Этим и занялись ученые — начали предпринимать действия, направленные на повышение реакционной способности пленкообразователей.

Логично предположить, что физические параметры высоконаполненных HS-материалов в таком случае уже не могут не отличаться от свойств материалов MS и LS. Действительно, из-за высокой концентрации полимера (который сам по себе намного более реакционноспособный) и значительного сокращения количества растворителя, система получается настолько заряженной и плотной, что это уже не может не повлиять на вязкость. Молекул так много и настолько они близко к друг другу, что банка аж трещит!

Высоконаполненные материалы стали более вязкими, что привнесло некоторые изменения в процесс работы с ними. HS-материалы уже за полтора слоя позволяют достигать толщины покрытия в 50-60 микрон, а содержание сухого остатка в них достигло 55-65%.

Но бесконечно уменьшать количество растворителя в краске невозможно — вязкость станет слишком большой. Если бы мы захотели получить получить 100% сухого остатка в банке, в конечном итоге получили бы порошковую краску.

Максимальный предел находится где-то в районе 82-85%, и этого удалось достичь у современных «сверхнаполненных» UHS/VHS-материалов, многие из которых допускается наносить и вовсе в один слой! (или в полтора, но первый — очень легкий).

Наполнить материал еще выше уже невозможно по определению.

Свое слово экологи сдержали и с октября 2007 года в Европе все малярные предприятия обязаны соответствовать новым экологических стандартам.

Если кому интересно, для полного перечня ЛКМ максимально допустимые величины VOC в соответствии с современным законодательством выглядят следующим образом:

О базовых эмалях

А вот с базовыми эмалями история получилась немного другая. Нам известно, что это материалы жидкие, с большим количеством растворителя и тонкослойным нанесением. Низкий сухой остаток и большое количество растворителя нужны здесь для правильной «укладки» металлических пигментов относительно подложки. Если взять и увеличить содержание сухого остатка по аналогии с акриловыми материалами, металлические частицы уже не смогут правильно ориентироваться, что негативно скажется на визуальных свойствах покрытия.

Поэтому, чтобы добиться снижения VOC в базовых эмалях, пришлось переделывать их «под воду». За счет замены органических растворителей водой удалось добиться экологичности базовых эмалей при сохранении их низкого сухого остатка. Как вы могли догадаться, вода для этих красок идет не та, что из-под крана, а специально обработанная. 🙂

Вот так водоразбавляемые базовые покрытия, а также лаки и грунты на сольвентной основе, но с очень высоким сухим остатком и низким VOC позволяют соответствовать современным экологическим требованиям.

Разработчики ЛКМ даже стали выделять продукты, отвечающие этим требованиям, в отдельные группы материалов и давать им специальную маркировку. Обычно такие материалы можно распознать по аббревиатуре VOC или словосочетании Low VOC (LV). Если речь о лаках, то такие лаки часто называют просто VOC-лаками.

Такая маркировка дает возможность специалистам кузовных предприятий при выборе ЛКМ не тратить время на подсчет VOC. Если это материал заслуживающего доверие производителя, то все уже посчитано, а легитимность расчетов утверждена в экологических органах. Ведь часто производитель пишет на банках: HS, VHS, а проверишь — в лучшем случае MS, если не LS.

Но дело здесь не только в экологии.

Любой маляр знает, что если некоторое количество готового к нанесению лака оставить в банке, то через некоторое время образуется не твердое вещество, а некая желеобразная субстанция. Дело в том, что, хотя процесс полимеризации протекает во всем объеме материала, испарение растворителей происходит только с его поверхности. А остатки растворителя резко снижают прочность полимера и ответственны за набор твердости лака и его долговременную усадку.

Поэтому, чем меньше растворителя в материале, тем более толстыми слоями его можно наносить, и тем выше прочность образовавшейся пленки.

Кроме того, при равной толщине пленки материалом с большим сухим остатком можно укрыть большую поверхность. Так, одним литром лака HS можно покрыть площадь примерно на треть большую, чем лаком серии MS.

Так что, как видите, распространение материалов с высоким сухим остатком продиктовано не только экологическими, но и чисто практическими мотивами.

Рассуждая об экологии нельзя забывать и о том, как ведут в работе себя те или иные лаки, как правильно понимать: два или полтора слоя лака нанесено и т.п. О практических тонкостях работы с лаками мы поговорим уже в следующей статье.

VOC (ЛОС) Летучие органические соединения

Летучие органические соединения (ЛОС) – VOC (англ. Volatile Organic Compounds) – это химические вещества, выделяющиеся в атмосферу с выхлопными газами двигателей, работающих на органическом топливе, в процессе переработки нефти, мусорных отходов, химического производства, при распылении красок, высыхания растворителей и так далее. Особая угроза исходит от огромного количества строительных материалов разного качества, которые мы используем во время ремонта в своих домах и квартирах. Воздействие этих соединений на человека в помещении в 10 раз выше, чем на улице, а в первое время после нанесения эта доза может превышать допустимые нормы в сотни раз. Подойдя к выбору краски формально, возможен риск возникновения хронической усталости, головных болей, болезней органов дыхания.

В 2004 году в Европе была введена Директива VOC, предусматривающая снижение эмиссий летучих органических веществ в красках, лаках и других видах строительных и отделочных материалов. Исходя из постановлений Директивы, рынок лакокрасочных материалов разделен на несколько категорий, для каждой из которых устанавливается свой предел ЛОС (как на основе органических растворителей, так и на водной основе). К примеру, символ экологической чистоты продукта “Эко-цветок” (Ecolabel) присуждается только тем краскам для стен, ЛОС в которых не превышает 30 граммов на литр. К сравнению, содержание ЛОС в интерьерных красках крупных мировых производителей (не находящиеся в Европе), составляет 130-170 граммов на литр.

Поэтому делая выбор в сторону того или иного производителя, имеет смысл присмотреться к экологическим характеристикам не в последнюю очередь.

Классификация ЛКМ по сухому остатку и VOC: LS, MS, HS, UHS/VHS

В современном мире ужасы всемирного похолодания сменяются угрозами глобального потепления, и наоборот. Объясняют это одной и той же причиной: человек загрязняет окружающую среду. Лакокрасочники тоже загрязняют, прежде всего — растворителями, испаряющимися в атмосферу. Поэтому вполне естественно, что в ходе эволюции лакокрасочных материалов одним из приоритетных направлений всегда была работа над экологическими свойствами продуктов. В конце концов, все мы хотим жить в чистом мире.

Именно экологические проблемы на протяжении многих лет заставляют законодателей большинства развитых стран, в первую очередь Западной Европы, предъявлять к производителям ЛКМ и кузовным мастерским новые, все более жесткие требования к экологической чистоте материалов. Прежде всего, эти требования направлены на сокращение выбросов в атмосферу вышеупомянутых растворителей или, как их называют по научному, — летучих органических соединений (volatile organic compounds, VOC).

C природой шутки плохи

Исследователи подсчитали, что доля органических растворителей, которые улетучиваются в атмосферу при производстве и применении одних лишь лакокрасочных материалов, составляет 32% от общей массы выбросов летучих органических веществ.

Чем опасны органические растворители? Помимо того, что они повышают пожаро- и взрывоопасность во время хранения и использования ЛКМ и негативно влияют на здоровье работников, они несут в себе еще более глобальную угрозу.

Летучие органические соединения относятся к веществам, которые способствуют образованию озона вблизи поверхности Земли, создающего так называемый летний смог.

И хотя озон является природной составляющей атмосферы и защищает Землю от избытка солнечного ультрафиолета, его повышенная концентрация может оказывать негативное влияние на живые организмы.

Так, переизбыток озона во вдыхаемом человеком воздухе вызывает боли и расстройства дыхательных путей, становится причиной неизлечимой астмы и других заболеваний. В связи с этим вполне понятной становится озабоченность европейских экологов, которые ставят задачу резкого сокращения вредных выбросов при покраске.

Однако в нашем Отечестве отношение к экологии пока не такое трепетное. Причем российское «невмешательство» в мировую политику вылилось в то, что даже стандарты в этой сфере у нас диаметрально противоположны западным. В Европе, в первую очередь, считают то что испаряется, обозначая этот параметр аббревиатурой VOC, который измеряется в граммах на литр. У нас же крайне важное значение имеет содержание материала, наоборот, оставшегося на поверхности после испарения всех растворителей — так называемое содержание сухого остатка.

Получается как всегда — они считают то, что улетело, а мы то, что осталось. Наверное, здесь дает о себе знать наш неистребимый оптимизм — прямо как в том популярном выражении о «наполовину пустом или наполовину полном стакане».

LS, MS, HS, UHS/VHS/HD

Эти волшебные аббревиатуры как раз и говорят нам о содержании сухого остатка в готовой к применению смеси того или иного лакокрасочного материала — эмали, грунта, лака:

В технической документации эта величина чаще всего указывается в процентном выражении. Например, указанная величина — 65%. Это значит, что из приготовленного и нанесенного материала, после испарения всех летучих растворителей на поверхности останется тех самых 65%. Остальное бездарно улетучилось в атмосферу, загрязняя окружающую среду и отравляя маляра.

К материалам различного содержания сухого остатка в лакокрасочной терминологии часто используются такие термины как «низконаполненный» (это относится к LS-материалам), «средненаполненный» (MS), «высоконаполненный» (HS).

Лучше понять, что подразумевается здесь под различной степенью наполненности поможет простой бытовой пример: насыплем в воду немного сахара и попробуем его растворить. Поначалу сахар будет хорошо растворяться, но если мы постепенно будем досыпать сахара больше и больше, то в определенный момент раствор достигнет стадии перенасыщения и произойдет его кристаллизация. Сверх того, что уже растворилось, в этом растворе уже ничего растворится не может.

Также мы не можем добавлять в кристаллизовавшийся раствор еще какую-нибудь жидкость, чтобы продолжать реакцию — более эффективного растворителя для сахара, чем вода, не существует.

Теперь спроецируем эту картинку на ЛКМ, где сахар — это пленкообразователи (смолы), а вода — растворители. Растворимость смолы зависит как от ее молекулярной массы и химического состава, так и от применяемых растворителей. Под растворителями здесь имеется в виду не то, что мы наливаем (эти жидкости правильнее называть разбавителями), а те жидкости, которые вводят в ЛКМ на заводе при изготовлении.

Так вот, в случае с ЛКМ пространства для маневров гораздо больше. Благодаря совершенствованию полимеров и разработке новых, все более эффективных растворителей, химикам удалось существенно повысить концентрацию «сахарного сиропа»: от низконаполненного (LS), до средне- (MS), а затем высоконаполненного (HS) и сверхвысоконаполненного (UHS/VHS).

LS и MS

LS-материалы уже давно законодательно запрещены и официально практически никем не производятся. Но у нас такие материалы нет-нет да и промелькнут на рынке под видом эконом-линеек акриловых лаков. Разумеется, на упаковке аббревиатуру LS вы нигде не найдете.

Если же мы обратимся к цифрам, то увидим, что летучесть LS-материалов составляет порядка 820-840 г/л (тот самый VOC). Если смотреть по сухому остатку, он у этих материалов крайне низок — порядка 30-40%. Из-за этого наносить LS-материалы нужно было не меньше, чем в три слоя, иначе добиться рабочего слоя краски в 50-60 мкм, особенно на вертикальной поверхности не представлялось возможным.

А что поделаешь — материал низкоконцентрированный, молекулы крупные, гораздо более крупные, чем у МS или НS-материалов и расположены куда реже, поэтому, используя его, искомые микроны набираются только за три прохода. Если мы и попытаемся получить такую толщину за один проход, потерпим фиаско —эмаль стечет на пол, и дело с концом.

Как по экологическим, так и по экономическим соображениям, материалы класса LS устраивали мало. Учитывая, сколько при нанесении LS-материала уходило в опыл (помните, коэффициент переноса пистолета раньше был очень низким), а сколько просто испарялось, получается, что из литра краски у нас не остается практически ничего!

Все это привело к тому, что химики, подстегиваемые все более жесткими экологическими нормативами, стали искать способ сделать лакокрасочные материалы менее летучими. Так на свет появились материалы MS.

Только здесь надо понимать правильно — они не стали более густыми, нет. В том-то весь фокус и заключается, что при большей концентрации полимера вязкость материала не изменилась. Полимер ведь остался один и тот же — акриловая смола, но с более низкой молекулярной массой, что позволило повысить ее растворимость в меньшем количестве растворителя.

А использование смолы с меньшей молекулярной массой, наоборот, делает материал более текучим. Вот и получается, что при использовании смолы с меньшей молекулярной массой и меньшего количества растворителя вязкость материала не изменилась. В конце-концов, если бы мы могли без конца перенасыщать раствор, то в конечном итоге получили бы, скажем, шпатлевку.

А вот содержание VOC в MS-материалах значительно упало — в среднем до 600 г/л. Если смотреть по «нашей» методике, то величина сухого остатка на поверхности у этих материалов в зависимости от амбиций производителя стала составлять от 40 до 55%.

Вместе с «летучестью» уменьшился, соответственно, и непродуктивный расход материала. Более концентрированным MS-материалом мы стали достигать необходимой толщины покрытия уже за два прохода.

Как по экологическим, так и по экономическим соображениям, материалы класса LS устраивали мало. Учитывая, сколько при нанесении LS-материала уходило в опыл (помните, коэффициент переноса пистолета раньше был очень низким), а сколько просто испарялось, получается, что из литра краски у нас не остается практически ничего!

Все это привело к тому, что химики, подстегиваемые все более жесткими экологическими нормативами, стали искать способ сделать лакокрасочные материалы менее летучими. Так на свет появились материалы MS.

Только здесь надо понимать правильно — они не стали более густыми, нет. В том-то весь фокус и заключается, что при большей концентрации полимера вязкость материала не изменилась. Полимер ведь остался один и тот же — акриловая смола, но с более низкой молекулярной массой, что позволило повысить ее растворимость в меньшем количестве растворителя.

А использование смолы с меньшей молекулярной массой, наоборот, делает материал более текучим. Вот и получается, что при использовании смолы с меньшей молекулярной массой и меньшего количества растворителя вязкость материала не изменилась. В конце-концов, если бы мы могли без конца перенасыщать раствор, то в конечном итоге получили бы, скажем, шпатлевку.

А вот содержание VOC в MS-материалах значительно упало — в среднем до 600 г/л. Если смотреть по «нашей» методике, то величина сухого остатка на поверхности у этих материалов в зависимости от амбиций производителя стала составлять от 40 до 55%.

Вместе с «летучестью» уменьшился, соответственно, и непродуктивный расход материала. Более концентрированным MS-материалом мы стали достигать необходимой толщины покрытия уже за два прохода.

Но безгранично уменьшать количество растворителя в краске невозможно — вязкость станет слишком большой. Если бы мы захотели получить получить 100% сухого остатка в банке, в конечном итоге получили бы порошковую краску.

Максимальный предел лежит где-то в районе 82-85%, и этого удалось достичь у современных «сверхнаполненных» UHS/VHS-материалов, многие из которых допускается наносить и вовсе в один слой! (или в полтора, но первый — очень легкий).

Выше наполнить материал уже просто невозможно по определению.

Слово свое «зеленые» сдержали и с октября 2007 года в Европе любое малярное предприятие обязано удовлетворять новым экологическим требованиям.

Если кому интересно, для полного перечня компонентов ремонтной системы максимально допустимые величины VOC в соответствии с современным законодательством выглядят следующим образом:

И что интересно, с базовыми эмалями история немного другая. Все мы знаем, что это материалы жидкие, с большим количеством растворителя и тонкослойным нанесением. Низкий сухой остаток и большое количество растворителя способствуют правильной «укладке» металлических пигментов относительно подложки. Если же увеличить содержание сухого остатка по аналогии с акриловыми материалами, металлические частицы уже не смогут правильно ориентироваться, что негативно скажется на визуальных характеристиках покрытия.

Таким образом водоразбавляемые базовые покрытия, а также лаки и грунты на сольвентной основе, но с очень высоким сухим остатком и низким VOC позволяют соответствовать современным экологическим требованиям.

Разработчики ЛКМ даже стали выделять сольвентные продукты, отвечающие этим требованиям, в отдельные группы материалов и давать им особую маркировку. Чаще всего эти материалы можно распознать по наличию в их названии аббревиатуры VOC или словосочетания Low VOC (LV). Если речь о лаках, то такие лаки часто называют просто VOC-лаками.

Подобная маркировка позволяет специалистам ремонтных предприятий при выборе материала не заниматься подсчетом VOC. Если это продукты заслуживающих доверия производителей, то все расчеты уже произведены, и, что самое главное, утверждена их легитимность в органах, контролирующих экологическую обстановку. Ведь часто поставщики пишут на банках: HS, VHS, а проверишь — у большинства в лучшем случае MS, а то и LS. Получается, обманывают и себя, и потребителя, и природу.

Однако дело здесь не только в экологии.

Любой маляр знает, что если некоторое количество готового к нанесению лака оставить в банке, то через некоторое время образуется не твердое вещество, а некая желеобразная субстанция. Дело в том, что, хотя процесс полимеризации протекает во всем объеме материала, испарение растворителей происходит только с его поверхности. А остатки растворителя резко снижают прочность полимера и ответственны за набор твердости лака и его долговременную усадку.

Поэтому, чем меньше растворителя в материале, тем более толстыми слоями его можно наносить, и тем выше прочность образовавшейся пленки.

Кроме того, при равной толщине пленки материалом с большим сухим остатком можно укрыть большую поверхность. Так, одним литром лака HS можно покрыть площадь примерно на треть большую, чем лаком серии MS.

Так что, как видите, все большее внедрение материалов с высоким сухим остатком диктуется не только экологическими, но и чисто практическими мотивами.