Анодные блоки что это

Анодный блок

Основной конструктивный элемент прибора М-типа, содержащий замедляющую систему и служащий для подсоединения элементов конструкции.

Примечание. К элементам конструкции относятся выходное устройство, узел катода и др.

Смотреть что такое «Анодный блок» в других словарях:

анодный блок — Основной конструктивный элемент прибора М типа, содержащий замедляющую систему и служащий для подсоединения элементов конструкции. Примечание К элементам конструкции относятся выходное устройство, узел катода и др. [ГОСТ 23769 79] Тематики… … Справочник технического переводчика

Магнетрон — [от греч. magnetis магнит и Электрон], в первоначальном и широком смысле слова коаксиальный цилиндрический Диод в магнитном поле, направленном по его оси; в электронной технике генераторный электровакуумный прибор СВЧ, в котором… … Большая советская энциклопедия

ГОСТ 23769-79: Приборы электронные и устройства защитные СВЧ. Термины, определения и буквенные обозначения — Терминология ГОСТ 23769 79: Приборы электронные и устройства защитные СВЧ. Термины, определения и буквенные обозначения оригинал документа: 39. π вид колебаний Ндп. Противофазный вид колебаний Вид колебаний, при котором высокочастотные напряжения … Словарь-справочник терминов нормативно-технической документации

МАГНЕТРОН — многорезонаторный прибор для генерации эл. магн. колебаний СВЧ, основанный на вз ствии эл нов, движущихся в магн. поле по криволинейным траекториям с возбуждаемым эл. магн. полем. Анод М. массивный полый цилиндр, во внутр. части к рого вырезаны… … Физическая энциклопедия

СВЕРХВЫСОКИХ ЧАСТОТ ДИАПАЗОН — частотный диапазон электромагнитного излучения (100е300 000 млн. герц), расположенный в спектре между ультравысокими телевизионными частотами и частотами дальней инфракрасной области. Этот частотный диапазон соответствует длинам волн от 30 см до… … Энциклопедия Кольера

условия — (см. раздел 1) d) Может ли машина представлять опасности при создании или потреблении определенных материалов? Нет Источник: ГОСТ Р МЭК 60204 1 2007: Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования … Словарь-справочник терминов нормативно-технической документации

Электроника 7-06 — Электронные настенные часы «Электроника 7» «Электроника 7 06» наиболее популярные в СССР настенные промышленные электронные часы. Часы производились на базе саратовского завода «Рефлектор» … Википедия

методы — методы: Методы косвенного измерения влажности газов, основанные на зависимости их оптических свойств от влажности. Источник: РМГ 75 2004: Государственная система обеспечения единства измерений. Измерен … Словарь-справочник терминов нормативно-технической документации

установка — 4.3 установка: Совокупность взаимосвязанных образцов ТС или систем, смонтированных для выполнения конкретной задачи в установленном месте. Источник … Словарь-справочник терминов нормативно-технической документации

Анодный блок алюминиевого электролизера

Владельцы патента RU 2631777:

Изобретение относится к анодному блоку электролизера с обожженными анодами для производства алюминия. Анодный блок содержит на нижней рабочей поверхности пазы и вертикальные газоотводящие трубки. Высота пазов равна 0,15-0,2 высоты анодного блока, высота вертикальных газоотводящих трубок равна 0,9-1,0 высоты анодного блока, трубки установлены с шагом, равным 0,1-0,2 длины анодного блока при продольном размещении пазов, или с шагом, равным 0,15-0,3 ширины анодного блока при поперечном размещении пазов, при этом нижние концы газоотводящих трубок совмещены с верхней гранью пазов. Обеспечивается сокращение удельного потребления электрической энергии и повышение энергетической эффективности электролизного производства за счет снижения объема газоэлектролитного слоя и уменьшения потерь напряжения на преодоление его сопротивления в течение всего срока службы анода. 2 ил.

Изобретение относится к цветной металлургии, в частности к производству алюминия в электролизерах с обожженными анодами, и направлено на сокращение удельного потребления электрической энергии и повышение энергетической эффективности электролизного производства путем снижения газонаполненности электролита и уменьшения потерь напряжения на преодоление его сопротивления.

Известен обожженный анод алюминиевого электролизера, включающий анодный блок с одним или несколькими вертикальными каналами на его нижней рабочей поверхности, выполненными с дифференцированным углублением, равным 0,25-0,3 высоты блока по протяженности в виде участка с фиксированным равномерным углублением с наклоном до 3 [Патент RU на изобретение №2239005, опубл. 27.10.2004].

Недостаток известного обожженного анода заключается в том, что по мере сгорания анодного блока на высоту, превышающую высоту углублений, значительно возрастает объем прианодного газоэлектролитного слоя и затраты электроэнергии на преодоление его сопротивления.

Известен электролизер для производства алюминия, содержащий угольные аноды с вертикальными отверстиями, внутренняя поверхность которых защищена корундовыми трубками [Патент RU на изобретение №2555302, опубл. 10.07.2015].

Недостатком известного электролизера является риск закупоривания вертикальных отверстий застывшим расплавом в период прогрева нового угольного анода до температуры электролита.

Задачей заявляемого изобретения является сокращение потребления электроэнергии электролизером и снижение объема прианодного газоэлектролитного слоя в течение всего срока эксплуатации угольного анода.

Достигается это тем, что анодный блок алюминиевого электролизера, содержащий на нижней рабочей поверхности пазы и вертикальные газоотводящие трубки, при этом, высота пазов равна 0,15-0,2 высоты анодного блока, высота вертикальных газоотводящих трубок равна 0,9-1,0 высоты анодного блока, трубки установлены с шагом, равным 0,1-0,2 длины анодного блока при продольном размещении пазов, или с шагом, равным 0,15-0,3 ширины анодного блока при поперечном размещении пазов, при этом нижние концы газоотводящих трубок совмещены с верхней гранью пазов.

Высота пазов h1 в пределах 0,15-0,2 высоты Н угольного анода выбрана из следующих соображений. При установке в электролизер свежий угольный блок, высота которого составляет 70-80 см, погружается в расплав на глубину 10-15 см. В этот период нижняя поверхность угольного блока покрывается корочкой застывшего электролита, затрудняющей сход анодного газа, образующегося при окислении углерода. Общее время нагрева угольного блока до температуры расплава составляет 12-24 часа. В этот период и в последующие 5-7 суток сход анодных газов происходит через кромки угольного блока и через пазы, расположенные на нижней рабочей поверхности угольного блока. Уменьшение высоты h1 пазов менее 0,15-0,2 высоты Н угольного анода несет риск их полного погружения в расплав при установке в электролизер свежего угольного блока. Увеличение высоты h1 пазов более 0,15-0,2 высоты Н угольного анода увеличивает трудозатраты на изготовление пазов и повышает выход угольной крошки при их фрезеровании.

Поперечные пазы помимо уменьшения объема газоэлектролитного слоя снижают риск возникновения термических напряжений в аноде. Продольные пазы помимо уменьшения объема газоэлектролитного слоя сокращают длину пути газовых пузырей до боковых краев подошвы анода.

Целесообразность совмещения нижних концов газоотводящих трубок с верхней гранью пазов объясняется тем, что при таком размещении исключается риск забивания газоотводящих трубок застывшим электролитом при прогреве установленного в электролизер свежего угольного блока и обеспечивается отвод анодных газов через газоотводящие трубки в течение всего срока службы угольного блока.

Высота газоотводящих трубок h2 в пределах 0,9-1,0 высоты Н угольного блока обеспечивает возможность надежной защиты верхней поверхности угольного блока от окисления и исключается риск закупоривания газоотводящих трубок укрывным материалом. Увеличение этого параметра более 0,9-1,0 Н несет риск поломки или деформации трубок при транспортировании угольного блока и его установке в электролизер.

Размещение трубок с шагом l, равным 0,1-0,2 длины L анодного блока при продольном размещении пазов, или с шагом b, равным 0,15-0,3 ширины В угольного блока при поперечном размещении пазов, обосновывается тем, что в этом случае зазор между смежными газоотводящими трубками составляет 10-20 см при длине угольного блока 90-100 см и ширине 60-70 см. Уменьшение шага указанных пределов несет риск снижения прочности угольного блока. Увеличение шага выше указанных пределов несет риск увеличения объема газоэлектролитного слоя под угольным блоком и энергозатрат на преодоление его сопротивления.

В процессе электролиза газовые пузыри, образующиеся в результате окисления анодного блока в период его нагрева до температуры расплава и в последующие 5-7 суток, до момента сгорания блока на высоту пазов, движутся по пути наименьшего сопротивления до края подошвы анодного блока или в пазы. По мере сгорания анодного блока на высоту пазов анодные газы движутся также по пути наименьшего сопротивления, до края подошвы анодного блока или в газоотводящие трубки. При этом через пазы и газоотводящие трубки удаляется половина образующихся анодных газов, что сокращает объем прианодного газоэлектролитного слоя и затраты электроэнергии на преодоление его сопротивления в 1,5-2 раза.

Технический результат заявляемого изобретения заключается в снижении объема газоэлектролитного слоя и уменьшении потерь напряжения на преодоление его сопротивления в течение всего срока службы анода.

Анодный блок алюминиевого электролизера, содержащий вертикальные газоотводящие трубки и выполненные на его нижней рабочей поверхности пазы, отличающийся тем, что высота пазов равна 0,15-0,2 высоты анодного блока, высота вертикальных газоотводящих трубок равна 0,9-1,0 высоты анодного блока, при этом в анодном блоке пазы выполнены продольно или поперечно, причем при продольном размещении пазов трубки установлены с шагом, равным 0,1-0,2 длины анодного блока, а при поперечном размещении пазов с шагом, равным 0,15-0,3 ширины анодного блока, при этом нижние концы газоотводящих трубок совмещены с верхней гранью упомянутых пазов.

Большая Энциклопедия Нефти и Газа

Анодный блок

Анодный блок изготовляется из меди и представляет собой массивный цилиндр, в котором по радиусу располагаются полости с зазорами во внутренней части, образующие резонаторы. [16]

Анодный блок состоит из графитовых плит толщиной 50 мм и шириною 250 мм, монтируемых на стальном анодном днище, которое одновременно служит для подвода тока к анодным плитам с помощью специальных контактных устройств без применения свинца. [17]

Анодные блоки состоят каждый из пяти графитовых плит, залитых свинцом в пазах медной решетки, установленной на металлическом днище. Центральный циркуляционный проход между электродными элементами отсутствует. Предполагается, что циркуляция электролита осуществляется за счет подъема его вместе с пузырьками хлора вдоль вертикально расположенных анодов и опускания освобожденного от газовых пузырьков анолита через полости в анодных пространствах у боковых продольных стенок корпуса электролизера. [20]

Анодные блоки изготавливают из малозольных и малосернистых коксов. [23]

Анодные блоки 2 квадратного сечения подвешивают на стальных штангах 6 в два ряда над зеркалом расплавленного свинца. Ток к анодам от анодных шин 7 подводится по стальным штангам-подвескам, которые нижней частью заделываются в тело анода и заливаются чугуном. [25]

Анодный блок может даже расколоться, что приведет к расстройству технологического режима электролиза. Для предотвращения нарушений технологии аноды должны быть достаточно механически прочными и термически стойкими. [26]

Новый анодный блок устанавливают на место извлеченного таким образом, чтобы его нижняя поверхность находилась на одном уровне с нижней поверхностью рядом стоящих анодов. Перед заменой анодный блок очищают от утепляющей глиноземной засыпки и освобождают от застывшей вокруг него корки электролита. После замены новый блок присыпают глиноземом для предохранения боковых его поверхностей от окисления и сокращения их теплоотдающей способности. [28]

анодный блок

анодный блок

Основной конструктивный элемент прибора М-типа, содержащий замедляющую систему и служащий для подсоединения элементов конструкции.

Примечание

К элементам конструкции относятся выходное устройство, узел катода и др.

[ГОСТ 23769-79]

Тематики

Смотреть что такое «анодный блок» в других словарях:

Анодный блок — 141. Анодный блок Основной конструктивный элемент прибора М типа, содержащий замедляющую систему и служащий для подсоединения элементов конструкции. Примечание. К элементам конструкции относятся выходное устройство, узел катода и др. Источник:… … Словарь-справочник терминов нормативно-технической документации

Магнетрон — [от греч. magnetis магнит и Электрон], в первоначальном и широком смысле слова коаксиальный цилиндрический Диод в магнитном поле, направленном по его оси; в электронной технике генераторный электровакуумный прибор СВЧ, в котором… … Большая советская энциклопедия

ГОСТ 23769-79: Приборы электронные и устройства защитные СВЧ. Термины, определения и буквенные обозначения — Терминология ГОСТ 23769 79: Приборы электронные и устройства защитные СВЧ. Термины, определения и буквенные обозначения оригинал документа: 39. π вид колебаний Ндп. Противофазный вид колебаний Вид колебаний, при котором высокочастотные напряжения … Словарь-справочник терминов нормативно-технической документации

МАГНЕТРОН — многорезонаторный прибор для генерации эл. магн. колебаний СВЧ, основанный на вз ствии эл нов, движущихся в магн. поле по криволинейным траекториям с возбуждаемым эл. магн. полем. Анод М. массивный полый цилиндр, во внутр. части к рого вырезаны… … Физическая энциклопедия

СВЕРХВЫСОКИХ ЧАСТОТ ДИАПАЗОН — частотный диапазон электромагнитного излучения (100е300 000 млн. герц), расположенный в спектре между ультравысокими телевизионными частотами и частотами дальней инфракрасной области. Этот частотный диапазон соответствует длинам волн от 30 см до… … Энциклопедия Кольера

условия — (см. раздел 1) d) Может ли машина представлять опасности при создании или потреблении определенных материалов? Нет Источник: ГОСТ Р МЭК 60204 1 2007: Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования … Словарь-справочник терминов нормативно-технической документации

Электроника 7-06 — Электронные настенные часы «Электроника 7» «Электроника 7 06» наиболее популярные в СССР настенные промышленные электронные часы. Часы производились на базе саратовского завода «Рефлектор» … Википедия

методы — методы: Методы косвенного измерения влажности газов, основанные на зависимости их оптических свойств от влажности. Источник: РМГ 75 2004: Государственная система обеспечения единства измерений. Измерен … Словарь-справочник терминов нормативно-технической документации

установка — 4.3 установка: Совокупность взаимосвязанных образцов ТС или систем, смонтированных для выполнения конкретной задачи в установленном месте. Источник … Словарь-справочник терминов нормативно-технической документации

Тема7.1 Теория процесса виброформования

Раздел 7. Формование «зеленых»

Анодных блоков

Особенность технологии на электролизере Егftwerk заключалась в использовании больших обожженных анодных блоков (2100х700х700), которыми наращивались аноды действующих электролизеров с применением специальной склеивающей пасты. Тем самым обеспечивался непрерывный анод на базе обожженных блоков. В последующем размеры анодов возросли до 2270х760х900 мм, а масса — до 2500 кг. для анодов таких размеров гидравлических прессов не существовало, поэтому в первые годы «зеленые» блоки формовались ручной, а затем механизированной набойкой в форму.

В последующие годы был испытан метод виброформования, заимствованный из промышленности строительных материалов и огнеупоров. Первые положительные результаты были получены фирмой ASV (в настоящее время Гидро Алюминиум, Норвегия), которая купила у VАW лицензию на технологию электролиза с использованием предварительно обожженных анодов непрерывного цикла. Метод виброформования анодов был в дальнейшем усовершенствован совместно ASV и VАW, была также создана виброформовочная машина, для внедрения которой не требовались столь большие инвестиции, как на гидравлические прессы.

В 1966 г. VАW получила лицензию на технологию виброформования «зеленых» анодов и передала ее машиностроительной фирме КНD (Германия). Благодаря явным преимуществам технология была также передана другим алюминиевым компаниям, в том числе АIСОА, А1САN, Гидро Алюминиум, Пешине, Алюссис. В настоящее время все известные производители анодов успешно используют технологию виброформования.

Преимущество виброформовочных машин относительно гидравлических прессов:

— капиталовложение в 1,7 раз ниже

— установочная мощность привода в 3-ри раза меньше

Таким образом, очевидные преимущества технологии вибропрессования по сравнению с гидравлическими прессами способствовали повсеместному ее распространению в мировой практике производства обожженных анодов.

Тема7.1 Теория процесса виброформования

«зеленых» анодных блоков

Зерна свежеприготовленной анодной массы занимают в состоянии покоя более или менее устойчивое положение равновесия в соответствии с действующими в ней силами тяжести, силами трения, а также коагуляционными и кристаллизационными силами сцепления.

Под действием сил тяжести частицы анодной массы стремятся уложиться с максимальной плотностью, но им противодействуют силы трения и сцепления. При вибрировании происходит значительное ослабление этих сил и зерна анодной массы, приобретая подвижность, стремятся к более рациональному размещению в пространстве.

Вибрирование также не только уменьшает силы межзернового сцепления и трения, но и уменьшает структурную вязкость пековых прослоек. Соответственно возрастает роль пековых прослоек как межзерновой «смазки», что способствует дополнительному снижению вязкости формуемой массы.

Однако, если силы тяжести частиц недостаточны для обеспечения интенсивного уплотнения массы, то большие амплитуды могут привести к обратному эффекту — разрыхлению вибрируемого слоя. Поэтому для исключения разрыхления и расслоения вибрируемого слоя к массе необходимо приложить некоторое внешнее давление.

При подборе гранулометрического состава анодной массы шихта составлена с учетом максимально плотной укладки зерен, то виброобработка только завершает такую укладку и органически дополняет процесс смещения.

Давление, создаваемое пригрузом, в несколько десятков и более раз меньше, чем при прессовании на гидропрессах.

При низком давлении не разрушаются контакты между частицами, а напротив, происходит более прочное их заклинивание, с чем связана высокая объемная устойчивость виброуплотненного «зеленого» анода.

Особенно хорошие результаты получаются при уплотнении вибрированием полидисперсных масс, содержащих как крупные, так и мелкие зерна в широком интервале размеров.

При выборе режима вибрирования следует учитывать различные факторы:

— массу формуемого изделия,

-качество и количество связующего в электродной массе,

-гранулометрический состав коксовой шихты и т. п.

— график нарастания частоты вибраций

— вакуумирования анодной массы перед и во время виброформования (удаление воздуха и газа)

С увеличением температуры формования повышается максимальная плотность, а также существенно сокращается время уплотнения материалла.

Должно учитываться и температура размягчения пека. При повышении температуры размягчения следует либо удлинять время виброформования, либо повышать температуру формования из расчета 2 о с на каждый градус температуры размягчения

Особенно хорошие результаты достигаются при уплотнении вибрированием полидисперсных масс, содержащих как крупные, так и мелкие зерна в широком интервале размеров. При вибрировании такой массы мелкие зерна как бы просеиваются через промежутки между крупными зернами и заполняют пустоты и поры. Тем самым создается единый жесткий каркас, удерживающий стабильную форму блока.

Наиболее приемлемым для виброуплотнения следует признать состав с содержанием связующего до 16 %.

Пекококсовые композиции с содержанием пека 13—16 % проявляют наибольшую способность снижать вязкость при вибрации (в 10 и более раз), перестраивать структуру и уплотняться. При этом малопрочные структуры преобразуются в устойчивые системы с максимальной плотностью и устойчивостью формы «зеленого» анода.

Более «жирные» составы (более 16 % связующего) менее чувствительны или не чувствительны вообще к воздействию вибрации, их уплотнение маловероятно, а устойчивая форма «зеленого» блока может существовать только при относительно низких температурах виброформования. Именно этими соображениями можно объяснить стремление технологов к максимальному снижению связующего в анодной массе и повышению температуры виброформования. Однако слишком «сухие» массы (менее 13 % пека) также недопустимы, так как связующего оказывается недостаточно для полного смачивания наполнителя и формирования сплошной структуры анодного блока.

Существенное значение для качества анодного блока может оказать график нарастания частоты вибраций: от минимальной на начальной стадии виброформования, когда происходит только сближение зерен заполнителя без достаточного еще их сцепления, до максимальной на конечной стадии готовности блока.

Существенное влияние на вибропрессования оказывают воздушные и газовые включения, содержащие в исходной анодной массе. В процессе прессования происходит закрытие газопроводящих каналов и постепенным замедлением вытеснения воздуха и паров пека из образовавшегося анодного блока, происходит запрессовка воздуха и паров. Запресовка увеличивается:

-при увеличении высоты изделия

-роста содержания в анодной массе пылевых фракций.

Энергия затраченная на сжатие воздуха в порах, является источником упругого расширения блока после снятия пригруза, что может привести к образованию слоистых трещин.

Образование трещин расслоения усиливается при прессовании тонкозернистых масс и снижается в массах с укрупненным размером зерна.

В газовой фазе (воздух, газообразные углеводороды) при сжатии «зеленой» массы могут происходить следующие превращения:

— вытеснение газа из объема блока,

— сжатие не вытесненного газа в порах

— частичное его перераспределение в объемах блока (посколькууплотнение массы не вполне равномерно)

— растворение части газов в пеке.

В начале сжатия массы воздух преимущественно вытесняется наружу и удаляется через зазоры между пуансоном и стенками формы, а также другими не плотностями конструкции. Поэтому больших давлений в порах не возникает.

Далее, по мере закрытия пор и каналов, процесс вытеснения воздуха замедляется и может (особенно в тонкодисперсных массах) практически прекратиться. При этом давление остающегося газа («запрессованного» или «защемленного») будет сильно возрастать по мере уменьшения объема пор. Расчеты и исследования показали, что при неблагоприятных условиях давление воздуха в порах может достигать нескольких атмосфер, вызывая этим серьезные отрицательные последствия, образованию видимых или скрытых трещин, которые проявляются при хранении «зеленых» анодов или в процессе обжига.

Наиболее эффективный способ удаления воздуха и газов из обьема анодной массы, является вакуумирование.

Промышленная практика виброформования с применением вакуумирования полностью подтверждает теоретические предпосылки, изложенные выше, а именно:

— вакуумирование происходит быстрее и дает лучший результат при повышенной температуре;

— воздух, захваченный при смешении, и адсорбированные газы сжимаются под давлением прессования. амортизируют вибрации и препятствуют распространению вибрационных колебаний; трамбующее воздействие на анодный блок соответственно ослабевает;

— сжатый воздух и газы после выхода блока из виброформы оказывают расширяющее воздействие и приводят к деформации блока; в то же время при применении вакуумирования пониженное давление внутри блока, когда он выходит из виброформы и оказывается под воздействием атмосферного давления, способствует удержанию правильной формы блока;

— воздушные включения и пустоты под воздействием вибропрессования могут преобразовываться в слоистые поры, ориентированные горизонтально; это вызывает анизотропию, которая развивается в горизонтальные трещины

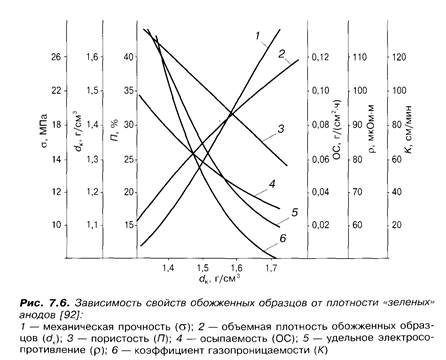

Качество «зеленых» анодов принято оценивать прежде всего по их объемной плотности. Зависимость свойств обожженных анодов, т. е. готовой продукции, от объемной плотности «зеленых» анодов в графическом виде представлена на рис. 7.6.

Критерием качества сформованных блоков, кроме объемной плотности, является отсутствие трещин, сколов, непропресовок.

Объемная плотность контролируется на виброформовочной установке, как правило, автоматически путем замера высоты блока с последующим расчетом данных на ЭВМ. Контроль по другим показателям осуществляется визуально.

Оптимальные параметры виброформования анодов на современных машинах с вакуумированием, принятые в практике, составляют:

— амплитуда колебаний 2—5 мм,

-давление прессования 0,05—0,10 МПа

— длительность прессования 30—80 с.

-остаточный вакуум не более 5 кПа.

-температуры смешивания 170-180 0 С,

-температура массы для прессования не ниже 150 0 С

Таким образом, в современной технологии виброформования находят широкое применение:

— виброударный режим формования с оптимальными параметрами процесса (амплитуда, частота и ускорение).

В этом же направлении происходит развитие и технологического оборудования: вибропрессов, дозирующих систем, контрольно-измерительного оборудования. Это позволяет работать без брака как по «зеленым», так и по обожженным анодным блокам.