Антифрикционная смазка что это такое

АНТИФРИКЦИОННЫЕ СМАЗКИ

Смотреть что такое «АНТИФРИКЦИОННЫЕ СМАЗКИ» в других словарях:

АНТИФРИКЦИОННЫЕ СМАЗКИ — пластичные смазки, применяемые для уменьшения износа и снижения трения скольжения в механизмах. Широко распространенные антифрикционные смазки солидолы … Большой Энциклопедический словарь

антифрикционные смазки — пластичные смазки, применяемые для уменьшения износа и снижения трения скольжения в механизмах. Широко распространённые антифрикционные смазки солидолы. * * * АНТИФРИКЦИОННЫЕ СМАЗКИ АНТИФРИКЦИОННЫЕ СМАЗКИ, пластичные смазки, применяемые для… … Энциклопедический словарь

АНТИФРИКЦИОННЫЕ МАТЕРИАЛЫ — (от греч. anti приставка, обозначающая противодействие, и лат. frictio трение), обладают низким коэф. трения и применяются для изготовления деталей, работающих в условиях трения скольжения (подшипников, вкладышей, направляющих втулок и др.).… … Химическая энциклопедия

Антифрикционные материалы — (от англ. friction трение) это группа материалов, обладающих низким коэффициентом трения или материалы способные уменьшить коэффициент трения других материалов. Твердые антифрикционные материалы обладают повышенной устойчивостью… … Википедия

антифрикционные материалы — Материалы, использ. для изготовления подшипников скольжения. Они должны обладать: низким коэфф. трения (для снижения потерь на трение); высокой износостойкостью; способностью быстро прирабатываться; повыш. сопротивл. к задирам; достат. прочностью … Справочник технического переводчика

Антифрикционные материалы — (от Анти. и лат. frictio трение) материалы, применяемые для деталей машин (подшипники, втулки и др.), работающих при трении скольжения и обладающих в определённых условиях низким коэффициентом трения. Отличаются низкой способностью к… … Большая советская энциклопедия

антифрикционные материалы — [antifrictional materials] материалы, используемые для изготовления подшипников скольжения. Они должны обладать: низким коэффициентом трения (для снижения потерь на трение); высокой износостойкостью; способностью быстро прирабатываться;… … Энциклопедический словарь по металлургии

пластичные смазки — (консистентные смазки), мазеобразные смазочные материалы, получаемые введением в жидкие нефтяные или синтетические масла твёрдого загустителя (мыла, парафина, силикагеля, сажи и др.). При нагрузках, меньших предела прочности (обычно 0,1 0,5 кПа) … Энциклопедический словарь

Пластичные смазки — консистентные смазки, Смазочные материалы, проявляющие в зависимости от нагрузки свойства жидкости или твёрдого тела. При малых нагрузках они сохраняют свою форму, не стекают с вертикальных поверхностей и удерживаются в… … Большая советская энциклопедия

Режимы смазки — Диаграмма Герси Штрибека Режимы смазки – условия работы смазываемых деталей механизмов, характеризующие их контактное взаимодействие при трении. Используются в трибо … Википедия

Смазка сухая (антифрикционное покрытие)

Антифрикционные покрытия (АФП) – это сухие смазочные растворы, которые по своей структуре напоминают промышленные лакокрасочные вещества. АФП содержат в себе частицы твердых смазок, связующие вещества и растворители. Благодаря своему составу они значительно снижают коэффициент трения в подвижных механизмах, что сокращает износ деталей оборудования. Также, сухие смазки выдерживают воздействие высоких температур и химических окислителей, к ним не прилипает грязь, песок и пыль, поэтому они могут использоваться в различных сферах промышленной деятельности.

Общее описание

Во многих механизмах и системах присутствуют неподвижные и подвижные детали, которые обеспечивают их работоспособность. На них могут воздействовать высокие температуры, большие нагрузки и другие факторы, провоцирующие износ изделия. Для того, чтобы обеспечить их бесперебойную работоспособность и эффективность, применяют смазочные материалы.

Сухие смазки можно условно разделить на следующие виды:

Наиболее эффективным в работе производства является последний вид, к которому относятся антифрикционные покрытия. Благодаря своей структуре они способны образовывать разделяющие пленки между поверхностями. Выбор вида смазки будет зависеть от задач, которые необходимо реализовать в процессе работы, а также внешних условий. Антифрикционные покрытия могут отличаться в зависимости от содержания в них основных компонентов. Составляющие вещества определяют рабочий температурный режим, несущую способность и степень нагрузок.

Состав и химические свойства

В качестве твердых компонентов сухих смазок чаще всего используют:

Двусернистый молибден (дисульфид молибдена) и графит являются веществами природного происхождения. Они обеспечивают уменьшение износа материала, который постоянно находится под воздействием больших нагрузок. Кроме того, графит и дисульфид молибдена усиливают свойства друг друга, находясь в одном растворе в строго определенном соотношении.

ПТФЕ и полимеры значительно снижают коэффициент трения, делая поверхность максимально гладкой. Также, они создают защитный слой, который предотвращает появление мельчайших повреждений на изделии.

Дополнительно в составе смазочных веществ применяют связующие элементы (эпоксидные, акриловые и другие смолы и полиуретаны) и растворитель. Смолы обеспечивают адгезию покрытий, а растворитель необходим для переноса и равномерного распределения твердых частиц и связующих. Он быстро испаряется после нанесения на поверхность детали.

Основные преимущества

Антифрикционные покрытия с сухими твердыми компонентами могут успешно использоваться в большинстве видов производства – в моторостроении, пищевой промышленности, погрузках и подъемника и даже в космических аппаратах. По сравнению с другими видами смазочных материалов они имеют ряд преимуществ:

Применение

Антифрикционные покрытия зарекомендовали себя как надежные смазочные материалы, обеспечивающие формирование на поверхности обрабатываемого изделия надежной пленки из твердосмазочных элементов. В результате увеличения производственных возможностей и все большей автоматизации процессов, такое покрытие становится более актуальным для решения многих задач в различных отраслях промышленности. АФП могут применять в обработки деталей, оборудования и механизмов различного вида:

Как наносится смазка

Сухая смазка может быть нанесена при помощи обычной кисти, трафаретной печатью, распылением или погружением. Предварительно поверхность необходимо очистить от загрязнений и обезжирить специальными средствами. В целом, процесс нанесения зависит от геометрии обрабатываемой поверхности и свойств выбранного АФП.

Распыление – это наиболее распространенная технология нанесения. Она может быть использована для изделий практически любой геометрии, при этом вещество удается распределить равномерным слоем. Если компоненты достаточно малого размера (около 5 г), то для них рационально применять технологию распыления во вращающемся цилиндре, что предотвратит прилипание обработанных деталей. Трафаретную печать чаще всего используют при серийном производстве, а обычную кисть – при единичных обработках.

Сушка выполняется при комнатной температуре в течение нескольких минут или часов в зависимости от вида используемой смазки, размеров поверхности и толщины образовавшейся пленки. При необходимости, изделие покрывают еще одним слоем. Готовая к работе поверхность должна стать матовой.

Популярные продукты

Сегодня компании-производители смазочных материалов предлагают широкий выбор продукции, которую можно подобрать в зависимости от индивидуальных потребностей клиента. Международные корпорации выпускают покрытия, отличающиеся инновационной рецептурой, которые можно использовать в процессе эксплуатации различного производственного оборудования, продлевая срок их службы. Среди сухих смазок, которые пользуются наибольшим спросом на рынке, можно выделить следующую продукцию:

Что такое антифрикционные покрытия и в чем их преимущество перед пластичными смазками?

Смотрите также

Для снижения трения в подвижных узлах любого оборудования требуется их своевременное смазывание. Выбор вида и способа смазки производится с учетом конструкции и условий эксплуатации пары трения.

Механизм действия традиционных жидких и пластичных смазочных материалов состоит в образовании разделительной смазочной пленки между движущимися поверхностями при определенном сочетании нагрузки и скорости, необходимом для установления гидродинамического или полужидкостного режима трения.

Однако реальные условия работы механизмов далеки от идеальных. Некоторые из механизмов (например, оборудование кирпичного производства) предназначены для постоянной эксплуатации в пыльной среде под воздействием высоких температур, нагрузок. Узлы большинства машин и оборудования в отдельные моменты времени или в течение всей эксплуатации также работают в режиме, при котором происходят локальные нарушения смазочной пленки, приводящие к повышенному трению, изнашиванию и образованию задиров. В таком режиме находятся не только тяжелонагруженные тихоходные узлы, но и все механизмы в моменты пуска, останова, реверсирования движения и в процессе приработки. Наиболее очевидным подтверждением этого факта является износ, который сопровождает работу всех машин.

Антифрикционные твердосмазочные покрытия (АТСП) – это смазочные материалы, подобные краскам, но содержащие вместо красящего пигмента высокодисперсные частицы твердых смазочных веществ, равномерно распределенных в смеси связующих веществ и растворителей.

Твердые сухие смазки обладают стабильным низким коэффициентом трения и обеспечивают хороший смазочный эффект.

В зависимости от того, какая несущая способность требуется от покрытия, в качестве сухих смазочных веществ применяют:

Связующие элементы обеспечивают адгезию к субстрату, химическую стойкость и защиту от коррозии. В качестве связующих используют эпоксидные смолы, титанаты, полиуретаны, акриловые, фенольные, полиамид-имидные и специальные компоненты.

Растворители предназначены для переноса и распределения твердых смазок и связующих на субстрате, а также для обеспечения нужной вязкости антифрикционного покрытия путем разбавления перед нанесением.

Для улучшения необходимых свойств, а также для модификации и придания антифрикционным покрытиям новых свойств в них добавляют присадки.

Антифрикционные покрытия наносятся на поверхность с помощью обычных технологий окрашивания, таких как распыление, трафаретная печать, окунание, нанесение кистью. После нанесения покрытия и сушки растворитель испаряется, а связующие вещества полимеризуются и обеспечивают надежное сцепление с основой. Выбор конкретного способа нанесения антифрикционных покрытий зависит от геометрии покрываемых деталей и желаемого результата с точки зрения равномерности и долговечности покрытий.

При нанесении покрытия на одну из деталей пары трения в процессе работы происходит частичный перенос твердых смазок на сопряженную поверхность. Таким образом, в процессе трения под нагрузкой формируются плотные и очень гладкие антифрикционные пленки, закрывающие неровности материала основы. В результате при работе пары трения скорость изнашивания покрытия сводится к минимуму.

Эти процессы иллюстрирует фотография, полученная с помощью сканирующего электронного микроскопа при увеличении 1000 раз. На левой части показано покрытие сразу после отверждения, а на правой – после приработки и формирования гладкой пленки из твердых смазок.

Преимущества антифрикционных покрытий перед другими видами смазочных материалов

Применение антифрикционных покрытий на сегодняшний день является самым перспективным способом решения многих проблем, связанных с потерями на трение в движущихся узлах.

В отличие от сухих смазок в виде натертых пленок частицы твердых веществ антифрикционных покрытий прочно удерживаются на поверхности с помощью связующего компонента.

По сравнению с применением традиционных смазочных материалов – пластичных и жидких смазок – антифрикционные покрытия имеют ряд преимуществ.

После нанесения антифрикционного покрытия образовавшаяся тонкая сухая смазочная пленка предотвращает налипание абразивной пыли и грязи на поверхность.

Благодаря тому, что твердые смазочные вещества удерживаются на поверхности связующими, антифрикционные покрытия в большинстве случаев обеспечивают смазку на весь срок службы. Сухие смазки в составе АТСП обладают исключительной термической стабильностью и химической инертностью, стойкостью к окислению и влаге. Они не стареют и не испаряются, способны эффективно работать в условиях радиации и вакуума даже после продолжительного простоя узла.

Толщина покрытия легко контролируется и может составлять от 5 до 20 мкм, что практически не влияет на исходную точность размеров детали. Возможно локальное нанесение антифрикционных покрытий на определенные участки поверхности. Обладая высокими противоизносными и антикоррозионными свойствами, АТСП могут заменить хромирование, цинкование и другие виды обработки.

Сравнение основных видов твердых смазок

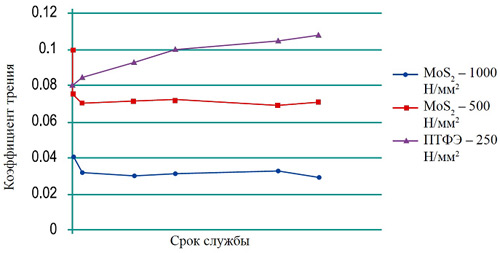

Результаты испытаний антифрикционных покрытий MODENGY показали их способность снижать трение до минимальных значений (см. рисунок 1).

Рис. 1. Результаты испытаний АТСП на машине трения Falex LFW1 в соответствии с ASTM D2714

При применении покрытий на основе дисульфида молибдена коэффициент трения с ростом нагрузки снижается и стабилизируется на значении несколько сотых. Такое трение без применения антифрикционных покрытий возможно только в режиме жидкостной смазки, когда движущиеся поверхности полностью разделены слоем масла и не контактируют напрямую друг с другом.

Другие характеристики антифрикционных покрытий также значительно различаются в зависимости от имеющихся в составе сухих смазок.

Существенным недостатком графита, ограничивающим сферу его применения по сравнению с дисульфидом молибдена, является его недостаточная адгезия к металлическим поверхностям. Его молекулы неполярны и проявляют смазочные свойства лишь в присутствии влаги.

Этот недостаток можно устранить путем внедрения в слоистую структуру графита поляризующих агентов. Высокая адгезия поляризованного графита к металлическим поверхностям, наряду с термической стабильностью, делают его одним из наиболее перспективных инновационных смазочных материалов.

Поляризованный графит начала применять компания «Моденжи», создавшая уникальную линейку АТСП.

Типичные применения АТСП MODENGY

Линейка продуктов MODENGY включает антифрикционные покрытия на основе различных видов твердых смазок, в том числе дисульфида молибдена, графита, политетрафторэтилена (тефлона), а также специальных композиций.

Связующее вещество в составе покрытия определяет его защитные свойства, химическую стойкость, а также тип отверждения (температуру полимеризации).

Выбор конкретного материала производится с учетом конструкции узла трения, условий его работы и желаемого способа нанесения.

Антифрикционные покрытия MODENGY способны работать в широком температурном диапазоне, что позволяет предлагать решения для самых различных, в том числе экстремальных условий.

Дополняя пластичные смазки и масла, а часто полностью заменяя их, антифрикционные покрытия MODENGY надежно защищают от износа металлические и пластиковые поверхности в самых экстремальных условиях эксплуатации, часто используются в качестве аварийной смазки.

Производители автокомпонентов применяют антифрикционные покрытия MODENGY при массовом выпуске поршней, нанося их методом трафаретной печати.

Качество и долговечность покрытий MODENGY гарантирует только их применение в комплексе со вспомогательными средствами для очищения и финишной подготовки поверхностей.

Для быстрой очистки и обезжиривания металлических деталей, рабочих поверхностей тормозных систем, цепных передач, фрикционных муфт, электрических контактов предназначен Очиститель металла MODENGY. Его многокомпонентная формула обеспечивает эффективное удаление загрязнений различной химической природы: нефтепродуктов, силиконовых масел, консервационных составов, адсорбированных пленок газов, влаги и др. Состав испаряется быстро и без остатка, не вызывает коррозии металлов.

Пошаговую инструкцию по нанесению аэрозольного антифрикционного покрытия на примере MODENGY Для деталей ДВС смотрите ниже.

Антифрикционные пластичные смазки общего назначения

В странах СНГ выпускается более двухсот наименований антифрикционных смазок и более тысячи – за рубежом. От правильного выбора смазки зависит надежность и долговечность узла трения. В данной статье дан краткий обзор антифрикционных смазок общего назначения, указаны их преимущества и недостатки. В дальнейшем будут рассмотрены специализированные смазки, которые не могут быть заменены смазками общего назначения.

|

| Обслуживание бульдозера Komatsu с помощью электронагнетателя проводит сервисная служба ООО «Инстройтехком» |

Антифрикционные смазки (АС), предназначенные для снижения трения между трущимися поверхностями, уменьшения износа и предотвращения задиров, заедания и сваривания металлических поверхностей, применяются в следующих основных узлах трения:

– подшипники качения и скольжения;

– зубчатые, винтовые и цепные передачи;

– различные трущиеся плоскости, например, вал – втулка, ползун – направляющая и т. д.;

– шарниры разных конструкций;

– тросы по ролику и т. п.

Наиболее массовые узлы трения – подшипники качения различных конструкций: открытые и герметизированные, радиальные и упорные, шариковые и роликовые и т. д. – выпускают в количестве, давно превысившем 1 млрд. шт./год, а потому среди других групп смазок АС занимают ведущее место (больше 90%) и по объему, и по ассортименту и насчитывают около 200 наименований у нас и более 1000 – за рубежом.

|

| Патроны с пластичными смазками для обслуживания гидромолотов JCB (черный) и обслуживания машины JCB (желтый) |

В чем же отличие АС от жидких смазочных материалов? Для смазок характерны следующие особенности: малый удельный расход, более простая конструкция машин и механизмов и более продолжительный период действия. Смазки лучше масел амортизируют ударные нагрузки и уменьшают усталостное разрушение тел и дорожек качения. Правильный подбор АС и эффективность их работы определяются следующими наиболее важными факторами:

особенности узлов трения и условий эксплуатации смазок: температура, нагрузка, скорость перемещения трущихся пар;

совместимость смазок с конструкционными материалами, контактирующими с ними в процессе срока службы;

совместимость смазок при их возможном смешении.

В соответствии с вышесказанным АС делятся на следующие основные группы:

|

| Шприцевание рыхлительного агрегата бульдозера Komatsu |

В группу смазок общего назначения входят наиболее распространенные на территории России наименования – солидолы, которые правильнее называть гидратированными кальциевыми смазками. Их доля составляет около 40% общего выпуска АС в России. Гидратированные кальциевые смазки получают путем загущения средневязких индустриальных масел кальциевыми мылами синтетических жирных кислот (СЖК) или естественных жиров. К достоинствам солидолов относятся их отличная водостойкость, коллоидная стабильность, хорошие защитные и смазочные свойства. Недостатки солидолов выражаются в низкой механической стабильности и ограниченном рабочем диапазоне температур: до +60. 70 °С. Модификатором структуры этих смазок выступает вода, поэтому при высоких температурах солидолы необратимо разрушаются.

Гидратированные кальциевые смазки выпускают под марками Солидол С, Пресс-Солидол С; Солидол Ж, Пресс-Солидол Ж и применяют в относительно грубых узлах трения машин и механизмов. Графитная смазка по составу близка к Солидолу С, но приготовлена на более вязком масле и содержит до 10% графита. Ее используют в узлах трения скольжения тяжело нагруженных тихоходных механизмов, рессорах, открытых зубчатых передачах.

|

| Шприцевание рабочего оборудования экскаватора-погрузчика JCB 3CX. Обслуживание проводит сервисная служба ЗАО «ЛОНМАДИ» |

При температуре выше 60. 70 °С, когда применение гидратированных кальциевых смазок невозможно, используют натриевые или натриево-кальциевые смазки, называемые еще консталинами. Они сохраняют работоспособность до +100. 110 °С, однако имеют также ряд существенных недостатков:

– повышенное термоупрочнение – при высоких температурах у смазок этого типа резко, иногда буквально за несколько минут повышается предел прочности;

– низкая водостойкость. Водостойкость важна для всех видов смазок, работающих в узлах трения, соприкасающихся с водой, или в условиях высокой влажности воздуха.

В России вырабатывают следующие смазки общего назначения для повышенных температур:

– 1-13, получаемая путем загущения смеси нефтяных масел низкой и средней вязкости натриево-кальциевым мылом касторового масла;

– консталин – цилиндровое масло, загущенное натриевым мылом касторового масла.

|

| Изучайте матчасть – точки смазки могут находиться в самом неожиданном месте |

Смазку 1-13 практически невозможно отличить от консталина – присутствие небольшого количества кальциевого мыла практически не отражается на ее свойствах. При контакте с влажным воздухом эти смазки обводняются, а поверхностный слой эмульгирует. При упаковке в негерметичную тару они хранятся не более трех лет, а при хорошей герметизации – до пяти. В смазках 1-13 и консталине отсутствуют антиокислительные присадки, что сокращает срок их службы в условиях повышенных температур. Кроме того, вследствие достаточно высокой вязкости масляной основы и большой концентрации загустителя смазка 1-13 уступает по морозостойкости даже солидолам. Ее используют в разнообразных подшипниках качения, реже – скольжения и других узлах трения, смазывают подшипники электромашин, работающих при температуре 80. 90 °С, ступицы передних колес устаревших автомобилей и т. п. Консталин применяется в узлах трения вентиляторов литейных машин, доменных и цементных печей, подшипников качения на железнодорожном транспорте и т. д.

|

| Шприцевание балансира переднего ведущего моста JCB 3CX |

Многоцелевыми называются многофункциональные или универсальные смазки, которые можно применять во всех основных узлах трения различных механизмов. Эти смазки водостойкие и используются в широком диапазоне температур и нагрузок. Однако не следует полагать, что многоцелевые смазки пригодны для замещения антифрикционных смазок всех типов, в том числе специальных – химически стойких, радиационно-устойчивых, термостойких или приборных. На самом деле многоцелевые смазки могут заменить лишь смазки общего назначения (солидолы), смазки общего назначения для повышенных температур, некоторые индустриальные и почти все автомобильные смазки. В основном многоцелевые смазки получают путем загущения нефтяных масел литиевыми мылами 12-оксистеариновой кислоты. К данному типу АС в известной мере можно отнести и смазки на комплексных загустителях (загуститель образован мылами низко- и высокомолекулярной кислот) типа комплексно-алюминиевых, комплексно-кальциевых, комплексно-литиевых и полимочевинных смазок, однако большая их часть – достаточно узкой специализации.

Температура каплепадения многоцелевых литиевых смазок составляет 180. 200 °С, вязкость при –30 °С близка к 2000 Па•с, что позволяет использовать их в достаточно широком диапазоне температур. Наиболее распространены следующие марки:

|

| Шприцевание ковшового оборудования экскаватора Volvo. Обслуживание проводит сервисная служба ЗАО «Евротехцентр» |

Литол-24, который представляет собой загущенную смесь нефтяных масел литие-вым мылом 12-оксистеариновой кислоты и содержит вязкостную и антфрикционную присадки. Высокая температура каплепадения, отличная водостойкость, низкая испаряемость дисперсионной среды, высокий предел прочности позволяют применять смазку при температуре до +110. 130 °С. При более высокой температуре у Литола-24 резко падает почти до нуля предел прочности и ускоряются процессы окисления. Важно отметить, что для этой смазки не характерно термоупрочнение при повышенной температуре. Литол-24 сохраняет работоспособность до –40 °С, а в мощных механизмах – и при –55 °С. Смазка обладает отличной механической стабильностью, невысокой коллоидной стабильностью, а благодаря антиокислительной присадке она достаточно химически стабильна. Литол-24 можно применять в узлах трения всех типов: подшипниках качения и скольжения, зубчатых и других передачах, шарнирах. Его используют как единую автомобильную смазку, а также в механизмах тракторов, гусеничных машин, экскаваторов, бульдозеров, судовых механизмов и т. д. Допускается использование Литола-24 в электромашинах, дорожно-строительной, сельскохозяйственной, горной технике.

|

| Шприцевание точек смазки на стреле экскаватора Volvo |

Предел прочности (ПП) – минимальная нагрузка, при приложении которой происходит необратимая деформация (сдвиг) смазки. Известно, что частицы загустителя образуют в масле структурный каркас. Ниже ПП смазки подобно твердым телам проявляют упругость, выше ПП – начинают течь, подобно жидкости. Смазки с невысоким ПП сбрасываются с движущихся деталей, стекают с наклонных и вертикальных поверхностей и плохо удерживаются в негерметизированных узлах трения. Очень высокий предел прочности в свою очередь отрицательно сказывается на эксплуатационных характеристиках смазок, так как плотные смазки не поступают к трущимся поверхностям, и в результате смазочного материала не хватает в зоне трения, несмотря на то, что в механизме его достаточно.

Температура каплепадения (Тк) – полуэмпирический показатель, условно характеризующий верхнюю границу применения смазки. Для углеводородных, кальциевых и натриевых смазок Тк с достаточной точностью позволяет судить о верхнем температурном пределе работоспособности. Условность данного показателя можно проиллюстрировать следующим примером: для литиевых смазок Тк температурный предел 190. 200 °С, температура применения – не выше 120. 130 °С (это связано с окисляемостью дисперсионной среды), а для смазок на неорганических загустителях этот параметр вообще не определяют.

|

| Патрон легко вставляется в шприц |

Вязкость определяет возможность подачи и заправки смазки в узлы трения при низких температурах. Этот параметр также влияет на пусковые характеристики механизмов и потери при работе различных узлов трения. Вязкие смазки препятствуют запуску маломощных механизмов.

Механическая стабильность характеризует способность смазок восстанавливать исходные объемно-механические свойства после снятия нагрузки и последующего «отдыха». Сильно разупрочняющиеся при механическом воздействии смазки не удерживаются и вытекают из узлов трения при сравнительно небольшой нагрузке.

Коллоидная стабильность (КС) характеризует способность смазок выделять масло при хранении и эксплуатации в минимальной степени. При недостаточно высокой КС масло начинает отделяться из структуры. Наверняка многие при покупке не вполне кондиционной смазки замечали на поверхности «лужицы» масла.

Фиол-1, Фиол-2 и Фиол-2М – мягкие смазки, по составу и основным характеристикам близкие к Литолу-24. Отличаются менее вязкой масляной основой и меньшим содержанием загустителя. Фиол-2М содержит дисульфид молибдена, поэтому у него хорошие противоизносные и противозадирные свойства по сравнению с Фиолом-2. Смазки были разработаны как аналоги итальянских смазок, которые использовала компания FIAT. Фиолы предназначены для применения в разнообразных узлах индустриального оборудования, работающих при малых и средних нагрузках и температуре менее 100 °С: в подшипниках качения и скольжения, зубчатых маломощных редукторах, передачах станков и др. В настоящее время Фиол-1 и Фиол-2 используют в основном в системах автомобилей ВАЗ: в гибких тросах управления и направляющих сидений, Фиол-2М – в скоростных подшипниках текстильных машин.

Смазка БНЗ-3 представляет собой нефтяное масло средней вязкости, загущенное литиевыми мылами стеариновой кислоты и касторового масла. Содержит антиокислительную и противоизносную присадки и работоспособно при температуре –30. +110 °С. По противоизносным параметрам несколько уступает Фиолу-2М, а применяется в основном для герметизации узлов трения, роликовых опор ленточных конвейеров, механизмов экскаваторов, буровых станков, бульдозеров, оборудования горнорудной промышленности.

|

Менее распространены смазки Алюмол, ЛКМтранс-2 и Герметин, которые, однако, находят применение в узлах трения машин и механизмов, различных транспортных средств и промышленного оборудования. Алюмол готовят на комплексном алюминиевом загустителе, поэтому у него хорошая водостойкость и высокие адгезионные свойства. Эта смазка работоспособна при температуре –40. +150 °С, что приближает ее к термостойким аналогам. ЛКМтранс-2 приготовлена на комплексном литиевом загустителе, содержит многофункциональные присадки, и ей присущи не только хорошая водостойкость, высокая термическая и химическая стабильность, но и хорошие смазочные свойства. Герметин, как следует из названия, вполне можно использовать и при герметизации пробковых кранов бытовой газовой аппаратуры. Работоспособен при температуре –40. +130 °С.

В импортных строительных машинах пластичные смазки, в основном литиевые, применяют в узлах рабочего оборудования и ходовой части. Для их обслуживания специалисты сервисных служб требуют использовать материалы, рекомендованные компанией – изготовителем машины. При крайней необходимости допустимо использовать Литол-24, при этом обязательно сокращая интервалы между заменами смазки. Не рекомендуется использовать солидолы и смешивать с ними литиевые смазки, уже находящиеся в узле трения: солидол, особенно в смеси с литиевой смазкой, склонен уплотняться, и впоследствии бывает невозможно удалить его без разборки узла. Для обслуживания отдельных агрегатов, например гидромолотов, а также для систем централизованной смазки используют специальные материалы, и их замещение недопустимо.

|

Нагнетание смазки в узел проводят шприцем вручную, при больших объемах обслуживания целесообразно применять электронагнетатели. Смазочные материалы поставляют в патронах, которые вставляются в шприц, а для нагнетателей – в баках соответствующих размеров. Масленки на узлах трения изготовители машин часто защищают пластиковыми колпачками или пробками. В случае отсутствия штатной защиты можно закрыть масленку от попадания грязи подручными средствами: обмотать промасленной ветошью и т. п.

Необходимо отметить, что на практике потребитель может столкнуться со следующими проблемами:

совместимость разных смазок при переводе узла трения со смазки одной марки на другую. Информацию о совместимости смазок разных марок (возможности смешивания без ухудшения качества) или их несовместимости (ухудшение эксплуатационных свойств при смешивании) можно найти в нашем журнале – № 2, 2004 г. «Пластичные смазки: ассортимент и применение», с. 52);

правильный выбор смазки-заменителя, обеспечивающей безотказную работу и сохранение характеристик узла трения.