ферросплавы какой металл черный или цветной

Ферросплавы, модификаторы и лигатуры в литейном производстве

| В статье рассматриваются различные легирующие компоненты и их особенности: ферросплавы, модификаторы, лигатуры. |

Общее определение

Промышленное литейное производство невозможно представить без процесса легирования – обогащения основного металла или сплава определенными химическими элементами/соединениями, обеспечивающими возможность придания отливкам необходимых дополнительных свойств. В черной и цветной металлургии в качестве таких легирующих добавок используют композиции на основе или с присутствием железа (Fе) в сочетании с другими металлами или неметаллами – т. наз. ферросплавы. Существуют также иные легирующие полуфабрикаты – модификаторы и лигатуры, по принципу действия во многом сходные с ферросплавами, но имеющие существенные отличия в отношении состава и назначения.

1. Ферросплавы

Ферросплавами именуют группу сплавов, в состав которых, помимо Fе, могут входить такие металлы, как марганец (Mn), кремний (Si), хром (Cr), никель (Ni), вольфрам (W), молибден (Mo), ниобий (Nb), титан (Ti) и др., а также примеси неметаллических элементов в виде углерода (C), фосфора (Р), серы (S), различных газов и т.д. Основные компоненты ферросплавов называют ведущими.

В литейном чернометаллургическом производстве для легирования и раскисления расплавов широко используются ферросплавные композиции ферросилиция (сплав Fе с 12% и более Si), ферромарганца, феррохрома, ферровольфрама, ферромолибдена, ферротитана, феррониобия и др. Подобные соединения могут иметь двойную, тройную, многокомпонентную структуру.

Номенклатура ферросплавов весьма разнообразна (Рис. 1).

Рисунок 1. Образцы ферросплавов на стенде НИТУ «МИСиС».

Сегодня промышленным способом изготавливаются сотни различных марок ферросплавов простой и сложной структуры, могущих включать в себя около 50 целевых (ведущих) компонентов.

1.2. Основные характеристики

Ферросплавы характеризуются по химическому и гранулометрическому составу, концентрации сопутствующих примесей, плотности, химико-механическим свойствам, температуре плавления, наличию газообразных включений (О2, Н2).

Т° плавления ферросплавов почти всегда является более низкой в сравнении с аналогичным параметром чистых металлов, вследствие чего ввод требуемых легирующих элементов в жидкий расплав стали/чугуна в виде ферросплавной композиции значительно ускоряет процесс растворения.

Ферросплавы могут поставляться в кусках, чушках, литых блоках, прочих крупных формах, а также в гранулах и порошках, как агломерированных, так и неагломерированных.

1.3. Применение

Наряду с использованием ферросплавов с целью легирования сталей, чугунов, сплавов цветных металлов они находят широкое применение для т. наз. раскисления – удаления кислорода из растворенных в расплаве оксидных соединений (например, закиси железа FeO из расплавов сталей). Процесс раскисления основан на реакции восстановления, где функцию восстановителей выполняют компоненты ферросплавов, которые, соединяясь с содержащимся в оксиде кислородом, образуют отделяющийся от восстановленного металла легко удаляемый шлак. Рафинирование расплавов методом термораскисления позволяет придать металлу отливок дополнительную чистоту, прочность и ковкость.

1.4. Получение

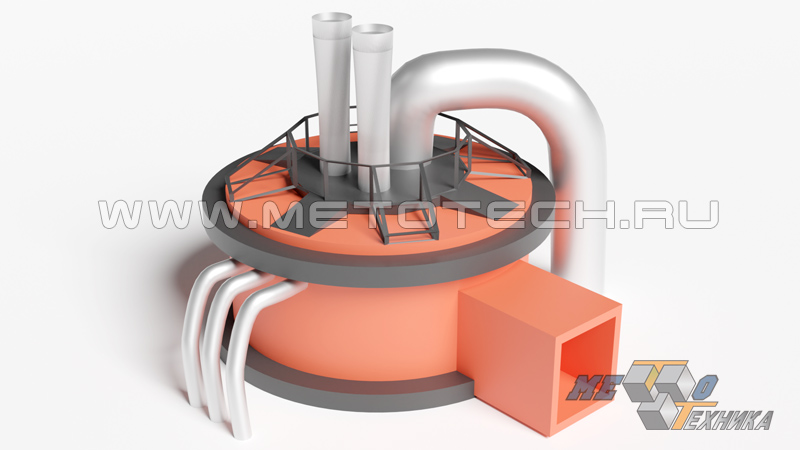

Ферросплавы получают плавкой руды или подготовленного рудного концентрата в специальных ферросплавных электропечах дугового типа (рис. 2).

Рисунок 2. Электродуговая печь для выплавки ферросплавов из рудного концентрата.

По способу восстановления процесс выплавки ферросплавов может осуществляться карботермическим и металлотермическим методами.

Методом карботермии получают высокоуглеродистые ферросплавы путем восстановления из оксидов с помощью углерода.

Металлотермическим способом осуществляют получение низкоуглеродистых (рафинированных) ферросплавов путем восстановления из расплавов с применением металлов, более активных в химическом отношении (напр. алюмотермия).

2. Модификаторы

2.1. Понятие «Модификаторы»

Модификаторы (от лат Modifico – изменение формы) – легирующие композиции химических элементов, малые добавки которых при введении в расплавы металлов, практически не влияя на состав, существенно изменяют их кристаллическую структуру и эксплуатационные характеристики, способствуя, в частности, измельчению зерен и сопутствующему повышению прочности. Модификаторы во многом способствуют устранению или нейтрализации посторонних включений (раскисление, дегазация, связывание серы в стойкие сульфиды).

Основная суть процесса модифицирования заключается в активном регулировании кристаллизации на ее первоначальном этапе и повышении степени диспергируемости кристаллизующихся фаз.

2.2. Классификация

Чаще всего модификаторы классифицируют по методу, предложенному П.А. Ребиндером, согласно которому их подразделяют на два основных типа.

К модификаторам 1-го типа относят группу замедляющих охлаждение расплава поверхностно-активных веществ (ПАВов), адсорбирующихся на зародышах в центральной области кристаллизации и препятствующих их росту. В результате образуется множество новых зародышей, активно разрастающихся благодаря уменьшению общей концентрации модификатора по отношению к количеству зерен.

К модификаторам 2-го типа причисляют т. наз. инокуляторы. Частицы вещества-инокулятора при их вводе в расплав ускоряют процесс охлаждения и затвердения, что способствует возникновению множества новых очагов кристаллизации с образованием большого количества мелких зерен основной фазы или мельчайших включений иных фаз. За счет этого происходит требуемое изменение общей структуры с добавлением к уже существующим новых структурных компонентов.

2.3. Комплексные модификаторы

Наряду с модификаторами 1 и 2 типов существуют и модификаторы комплексного действия, при помощи которых удается решить сразу несколько задач, осуществляя одновременно легирование, раскисление, десульфурацию, инокуляцию и т.д.

В разряд многокомпонентных комплексных модификаторов входит также ряд т. наз. наномодификаторов, предназначенных для выполнения узкоспециальных модифицирующих функций.

2.4. Модификаторы чугунов и сталей

Для сталей и чугунов применяют широкий спектр различных модификаторов. Так, например, внедоменная обработка сталей осуществляется с широким применением Mg, Al, элементов щелочноземельной и редкоземельной групп.

В настоящее время осуществляется промышленное применение более 750 разновидностей модификаторов для черной металлургии, как одно- двухкомпонентных, так и комплексных, могущих содержать десятки композиционных составляющих.

Преимуществом ввода в состав расплавов сталей и чугунов комплексных модификаторов является не только собственно измельчение структуры, но также возможность попутно изменять природу и форму сульфидных, нитридных, оксидных и других посторонних включений неметаллического генеза, снижая при этом в полтора-два раза уровень засорения ими границ аустенитных зерен. Немаловажное значение имеет и более равномерное распределение структурных компонентов стали, оптимизация таких важнейших функциональных свойств, как термостойкость, прочность, пластичность и ударная вязкость.

3. Лигатуры

В металлургии лигатурами (Ligatura от лат. связь) называют сплавы вспомогательного назначения, которые могут содержать две и более составляющих. Лигатурные композиции используются для введения в расплавы металлов малых доз жаростойких легирующих элементов. Лигатуры, применяемые в чернометаллургической отрасли, отличаются от ферросплавов тем, что не содержат в своем составе Fe.

Наиболее распространенным является применение лигатурных композиций цветных металлов, например: Cu-Ni (16-35% Ni), Cu-Al (до 52% Al), Cu-Sn (до 55% Sn), Al-Mg (до 12% Mg).

За счет содержания в лигатурах не только собственно легирующих компонентов, но и основного металла литейного сплава, их усвоение расплавом происходит в более полном объеме, чем при легировании чистыми элементами. А благодаря тому, что любой лигатуре присуща меньшая Т° плавления в сравнении с каждым из входящих в нее металлов, достаточно высока и быстрота ее растворения в основном сплаве. Использование лигатур особенно востребовано в случаях, когда основной литейный сплав и легирующий элемент значительно различаются по температуре плавления.

Необходимость применения лигатур, прежде всего, обусловлена нормативными требованиями к составу литейного сплава по точному соблюдению количественного соотношения компонентов.

Кроме того, применение лигатур позволяет придать металлу целый ряд определенных вспомогательных свойств (например, жидкотекучесть в фазе расплава или повышенную механическую прочность и ковкость в твердой фазе). Выгода их использования обусловлена также незначительной концентрацией в общей массе сплава, скорейшим растворением и снижением степени угара. Качественно улучшить одновременно несколько свойств основного сплава (тугоплавкость, износостойкость, устойчивость к коррозии и т.д.) удается при использовании комплексных лигатур.

Заключение

Развитие легирующих технологий сегодня позволяет выплавлять более 3000 марок сталей и чугунов для производства разнообразного оборудования, востребованного в горнодобывающей, нефтегазовой, машиностроительной, химической, энергетической, строительной и других промышленно-хозяйственных отраслях. Ассортимент выпускаемых в России легирующих композиций представлен сотнями наименований, и все же потребность в них неуклонно возрастает. Ситуация особенно обострилась в последние годы из-за растущего санкционного прессинга и повсеместного перехода отечественной промышленности к импортозамещению. На этом фоне значительно возросла активность российских ученых и инженеров по разработке инноваций в металлургической сфере, среди которых получение и производство современных легирующих материалов не составляет исключения. Несомненно, что уже в самой ближайшей перспективе данная тенденция будет способствовать дальнейшему расширению номенклатуры и увеличению эффективности использования ферросплавов, модификаторов и лигатур.

телефоны:

8 (800) 200-52-75

(495) 366-00-24

(495) 504-95-54

(495) 642-41-95

Что такое ферросплавы и где применяются

Для улучшения качественных показателей металла в современной металлургии ископаемое сырьё дополняют искусственно синтезированными продуктами. При литье чугуна или выплавке стали в список базовых компонентов обязательно входят ферросплавы.

Что такое ферросплавы?

Ферросплавы — это категория искусственно созданных соединений на основе железа, применяемых для легирования стали. Современные технологии позволяют синтезировать более сотни разновидностей ферросплавов, в составе которых в различных комбинациях включают до 25 химических элементов.

Данные компоненты востребованы в современной металлургической промышленности, поскольку значительно удешевляют технологию производства конечной продукции. Кроме того, использование этих добавок упрощает процесс легирования стали благодаря низкой температуре их плавления.

Говоря о том, как выглядит ферросплав, необходимо отметить, что размер фракции зависит от вида и назначения конечной продукции. Это может быть и сырье в виде чушек, отдельных кусков или сыпучего материала.

Сырьё для производства

Для производства синтетических соединений применяется руда, имеющая в своем составе определенный набор химических элементов.

Ферросилиций, феррохром, ферромарганец получают из руды, отличающейся повышенным содержанием именно этих элементов. На основе обогащенного концентрата производят ферровольфрам, ферромолибден, ферротитан, феррованадий.

При производстве ферросплавов используют технологию восстановления оксидов базовых элементов с использованием железа или окислов. В процессе синтеза формируется раствор железа с базовым элементом. При этом активность восстановленного металла снижается, железо блокирует окислительную реакцию, упрощая восстановительные процессы.

Рабочая температура плавления подобного соединения обычно ниже, чем той, что необходима для плавления базового компонента. Эта особенность дает возможность снизить температуру рабочей среды при выполнении технологических процессов восстановления. В случае, когда сырьё не содержит железа, то для синтеза ферросплава в шихту добавляют руду или лом железа.

Производство ферросплавов

В основе производства ферросплавов лежит химическая реакция восстановления. Это напрямую влияет на требования, которым должны отвечать применяемые реагенты:

Современные технологии предполагают три пути производства легирующих синтетических соединений на основе железа:

Первый способ применяют для изготовления соединений с марганцем, хромом и кремнием. Реакция эндотермического типа относится к наиболее дешевым технологиям. Рабочий процесс выполняют с постоянным подводом тепла, вырабатываемого электрическими дугами. К отличительным особенностям данной технологии относят непрерывный процесс подачи шихты, использование трансформаторов мощностью от 10 до 115 МВхА. Конечный продукт периодически выгружают из печи.

Термические способы производства ферроматериалов также предполагают применение ферросплавных печей с трансформаторами мощностью до 7 МВхА. Такая технология применяется для производства низкоуглеродистых ферросплавов (безуглеродистого феррохрома, металлического марганца и хрома, ферросплавов с титаном, ванадием, бором, цирконием, вольфрамом и другими элементами).

Альтернативный метод изготовления ферросплавов требует использования футерованных горнов. Рабочая температура в них должна быть достаточно для расплавления шлака и металла.

Классификация ферросплавов

В основе промышленной классификации ферросплавов лежит востребованность их в металлургии и, соответственно, объем производства. Виды ферросплавов подразделяют на большие и малые основные группы.

В «большую» группу входят продукты массового использования:

«Малая» группа отличается узкой специализацией применения. В перечень таких компонентов входят:

Как маркируются

Ферроматериалы маркируют достаточно простым методом. «Ф» в начале символизирует принадлежность продукта к ферросплавам. Следующий символ указывает на основной элемент в составе синтетического материала, основа сплава, определяющая его наименование и основные свойства. Число в маркировке характеризует массовую долю основного элемента в составе искусственного компонента. Последующие символы означают присутствие в составе дополнительных веществ.

К примеру, ФМо60 служит маркировкой для ферромолибдена с содержанием основного компонента не ниже 60%.

Следует отметить, что число в маркировке обозначает приблизительное содержание ведущего элемента. Ферросплав на основе кремния с меткой ФС45 имеет в составе от 41 до 47% базового элемента.

Дополнительно в маркировке может содержаться информация, указывающая на:

Код транспортировки регламентирован ГОСТ 14192-77. Степень опасности у ферросплавов независимо от типа установлена в рамках третьей группы, в которую входят умеренно-опасные вещества. Предельная концентрация их в воздухе должна быть менее 10 мг на кубический метр. На этот показатель заметно влияет размер фракции. Чушки при транспортировке не представляют угрозы, а ферросилиций с фракцией менее 3,2 мм входит в категорию опасных грузов.

Учитывая разнообразие ферросплавных соединений, существует огромное количество их марок.

Применение ферросплавов

Основная ферросплавная составляющая определяет свойства и технические характеристики синтетического продукта. На основе степени восстановления этого базового элемента разрабатывается технология производства, и определяется ее эффективность.

Базовый элемент ферросплавов напрямую определяет их химические и физические свойства. В первую очередь это влияет на рабочую температуру плавления. Именно этот показатель служит базовым в использовании ферросплавов для легирования или раскисления конечной продукции металлургии.

Кроме металлургии феррометалл применяют в качестве источника базовых элементов при нанесении защитных металлических покрытий. Примером, для чего нужны ферросплавы, служит изготовление сварочных электродов, производство пленочных нагревателей.

В сферу применения входит и обогащение железной руды, а также получение химически чистых веществ, необходимых в некоторых отраслях производства.

Азотированные ферросплавы

Основное их назначение заключается в легировании стали молекулами азота. Использование азотированных компонентов на основе хрома стимулирует растворение азота в расплаве.

Для выпуска высоколегированных марок стали, быстрорежущей и нержавеющей стали используют феррованадий и компоненты на основе марганца.

Ферросилиций необходим для производства марок стали, легированных кремнием, а также электротехнической стали.

В нашей стране именно азотированные компоненты предназначены для различных отраслей металлургии и машиностроения.

Компоненты на основе марганца

Ферромарганец позволяет удалить кислород и связать молекулы серы, что заметно улучшает износостойкость конечного материала. Подобная составляющая необходима для марок особой стали, устойчивой к ударным нагрузкам. Они идут на изготовление рабочих органов камнедробилок, шаровых мельниц, землеройных установок.

При производстве некоторых марок чугуна ферромарганец позволяет увеличить электросопротивление материала без реакции на изменение температуры рабочей среды. Примером применения конечного материала служат реостаты.

Кремнистые ферросплавы

Данные компоненты предназначены для различных целей:

Кремний активно применяется в различных технологических процессах при производстве различных электронных приборов, микросхем, цемента, стекла, силикатной керамики, различных силиконов и силиконового масла.

Хромистые соединения

Обязательным компонентом шихты при выплавке нержавеющей и высоколегированной стали служит феррохром. Его используют и создания износостойких и эстетичных хромированных покрытий.

Сплавы, имеющие хром в своем составе, предназначены для космической сферы и авиастроения.

Ферровольфрам

Ферросплав вольфрама и железа предназначен для легирования специальных жаропрочных, магнитных, особых марок конструкционной стали. Такая добавка позволяет увеличить твердость и прочность материала даже в условиях высоких рабочих температур, повысить максимальный показатель текучести материала, интенсивность намагничивания.

Ферроникель

Никель входит в список основных элементов, положительно влияющих на эксплуатационные свойства стали. Она становится более вязкой, пластичной и устойчивой к механическому воздействию. Применение ферроникеля необходимо для выпуска кислотостойких, жаропрочных, устойчивых к коррозии сталей и сплавов.

С экономической точки зрения внесение ферроникеля заметно выгоднее, чем использование чистого металла.

Преимущества и недостатки

Применение синтезированных компонентов при в металлургическом производстве обладает рядом плюсов и минусов. К достоинствам технологии необходимо отнести:

Использование ферросплавов в качестве компонента при литье чугуна и выплавке стали позволяет снизить себестоимость конечной продукции, упростить технологические процессы за счет снижения температуры плавления рабочей массы.

К недостаткам этих компонентов в первую очередь относят низкое содержание в составе легирующих элементов. Кроме того в составе добавок имеется немало сторонних примесей, способных отрицательно повлиять на свойства конечного продукта (марганец, углероды, фосфор).

Стоимость ферросплавов

В условиях современного рынка нет точного ответа на вопрос о стоимости ферросплавов, поскольку на политику ценообразования влияет большое количество факторов.

Учитывая сложный состав некоторых синтезированных компонентов, а также большой ассортимент используемых материалов разброс цен получается немалым. При выяснении стоимости следует уточнить марку конкретного компонента. Кроме марки на стоимость влияет объем сырья в партии.

Стоимость килограмма ферросплавов колеблется в большом диапазоне от 18 до 1600 рублей. В категорию самых дорогих входят соединения на базе тугоплавких компонентов.

Какие металлы относятся к чёрным?

Определение чёрных металлов зависит от того, под каким ракурсом рассматривается этот термин. С точки зрения физических свойств к чёрным металлам относят магнитные химические элементы. В их числе:

С технической точки зрения под определение чёрных металлов подпадает углеродистая сталь и нелегированные чугуны. Границу между этими группами металлов определяет содержание углерода в сплавах: менее 2,14 % – это сталь, 2,14 % и выше – чугун.

Чем отличаются чёрные металлы от цветных

Приведённый выше перечень является исчерпывающим для магнитных химических элементов (чёрных металлов). Если составить объединённый список цветных и чёрных металлов, то в него войдут 78 химических элементов периодической таблицы. При этом три вида чёрных металлов, за исключением железа, по отдельным признакам одновременно относят и к цветным тоже. Их подразделяют на типы:

Перечислить всё, что относится к чёрным металлам с технической точки зрения, намного сложнее. Общее количество марок стали и чугуна включает несколько сотен наименований продукции. При этом часть из них не обладает магнитными свойствами, что позволяет по совокупности признаков относить такие сплавы одновременно к чёрным и цветным металлам.

Сталь – это чёрный или цветной металл?

Вопрос о принадлежности стали к чёрным или цветным металлам следует рассматривать исходя из классификации углеродистых сплавов, которая предусмотрена множеством ГОСТов.

Согласно разным нормативным документам, сталь подразделяется на следующие виды чёрных металлов:

Из всего обширного сортамента марок стали только семь наименований образуют группу немагнитных сплавов. Напоминаем, что отсутствие магнитных свойств является главным признаком цветных металлов. В то же время в состав немагнитных марок стали входит железо, что является одним из определяющих признаков чёрных металлов.

С учётом малочисленности группы немагнитных сталей их можно считать исключением из общего правила с не вполне определённым статусом. С обыденной точки зрения принято считать, что чёрные металлы – это такие сплавы, которые подвержены коррозии от атмосферных воздействий. Хотя ржаветь могут и высоколегированные сплавы.

Титан – цветной металл или чёрный?

Титан используется в производстве высокопрочных и жаропрочных сплавов, а также в качестве легирующей добавки к углеродистым маркам стали. В титановых сплавах содержание титана составляет от 85 до 99,5 %. Основные добавки в них – это алюминий, ванадий, молибден, марганец, цирконий. Титан входит в группу лёгких цветных металлов наряду с алюминием и другими химическими элементами.

Сплавы на титановой основе также безоговорочно относятся к цветным металлам. Их используют для литья и производства широкого спектра металлопродукции: листового металла, труб, профилей, фольги, поковок, штампованных заготовок и т. д. Небольшие добавки титана в углеродистую сталь придают сплавам повышенную прочность и другие специальные свойства.

Свинец – цветной или чёрный металл?

Чугун – это чёрный или цветной металл?

Напоминаем, что основное различие между чёрными и цветными металлами – наличие или отсутствие магнитных свойств. Существует несколько марок немагнитных чугунов, для легирования которых используется никель, марганец, кремний и хром. Весь сортамент чугунов подразделяется на белые, серые, ковкие, высокопрочные и передельные сплавы. Абсолютное их большинство приходится на чугуны с магнитными свойствами.

Чугун применяется в литейном производстве, и только передельный чугун используют для последующей выплавки стали. В основном чугун – это чёрный металл, но немагнитные сплавы имеют двойственную сущность, которая позволяет относить их к обеим группам металлов. Кстати, часть марок легированных чугунов также подвержены коррозии под атмосферными воздействиями.

Алюминий – это цветной или чёрный металл

Алюминий – самый распространённый цветной металл. По содержанию в земной коре он в 3,5 раза превосходит железо. Алюминий в чистом виде и сплавы на его основе широко используются в производстве огромного ассортимента продукции. Существует восемь систем алюминиевых сплавов по их базовому составу:

Все без исключения алюминиевые сплавы также относятся к группе цветных металлов. Кроме того, алюминий широко применяется для легирования углеродистых сплавов (стали и чугуна) для придания им специальных свойств. Это в равной степени относится и к большинству других легирующих элементов из числа цветных металлов.

Цинк – цветной или чёрный металл

Цинк входит в группу тяжёлых цветных металлов. Его используют в производстве цветных сплавов, антифрикционных изделий, анодов и для антикоррозионной защиты продукции из чёрных металлов, не считая других сфер применения.

Медь – цветной металл или чёрный

Медь не входит в перечень 18 химических элементов, составляющих 99,8 % массы земной коры, поскольку она принадлежит к группе тяжёлых цветных металлов. В чистом виде медь используется в производстве разных видов медного проката общего назначения, электротехнической продукции и для других целей.

Медь является базовым материалом в изготовлении бронзовых и латунных сплавов. Она также входит в число основных легирующих элементов углеродистой стали. Медь также широко используется в производстве цветных сплавов на основе алюминия и других цветных металлов, где она составляет меньшую долю от массы готовой продукции.

Медь и сплавы на её основе все без исключения относятся к группе цветных металлов. Они не обладают магнитными свойствами. Как легирующий элемент она может входить в состав чёрных металлов (углеродистых сплавов) для придания им специальных свойств. Но в этом случае её нельзя рассматривать как отдельный вид металла.

Латунь – цветной или чёрный металл?

Латунь наряду с бронзой является одним из основных видов цветных сплавов на базе меди. Сортамент продукции из латуни и бронзы практически идентичен. Он включает:

Латунь и бронза превосходят медь по прочности, но в отличие от неё не используются для легирования углеродистых и производства других цветных сплавов. Отдельного внимания заслуживают медно-никелевые сплавы, которые также относят к цветным металлам.

Никель – цветной металл или чёрный?

По физическим свойствам никель – это чёрный металл. Однако с технической точки зрения его причисляют к цветным металлам. Наряду с хромом, ванадием, молибденом, марганцем никель входит в первую пятёрку легирующих элементов по массовости их применения. Помимо этого, его используют в производстве широкого спектра сплавов, в которых он является основным или вторым по массовой доле элементом.

К ним относятся производимые согласно ГОСТ 492-73 и ГОСТ 19241-2016 сплавы. В их числе мельхиор, хромель, константан, манганин и другие ценные сплавы, которые отличает очень высокая коррозионная стойкость. Значительное содержание в углеродных сплавах никеля и хрома также обеспечивает им стойкость ко всем видам коррозии, в том числе в результате атмосферных и агрессивных воздействий.

Никель наряду с другими легирующими элементами придаёт углеродистым сплавам заданные специальные свойства. В их числе жаропрочность и жаростойкость, повышенная механическая прочность, стойкость к разным видам агрессивной среды и прочее. С учётом высокой ценности высоколегированных сплавов, в том числе имеющих магнитные свойства, их справедливо причисляют к цветным металлам.

Что делают из чёрного металла

Граница, разделяющая чёрные и цветные металлы, не всегда выглядит чёткой и однозначной. Поэтому на обыденном уровне к чёрным металлам относят углеродистые и низколегированные марки стали, а также нелегированный чугун. Мы можем назвать следующие примеры чёрных металлов, а точнее – продукции из них:

Детализированный перечень продукции из чёрных металлов можно продолжать почти до бесконечности. Однако не забывайте: не всё, что ржавеет, является чёрным металлом.