Как измерить зазор в шестернях

Зубчатые передачи

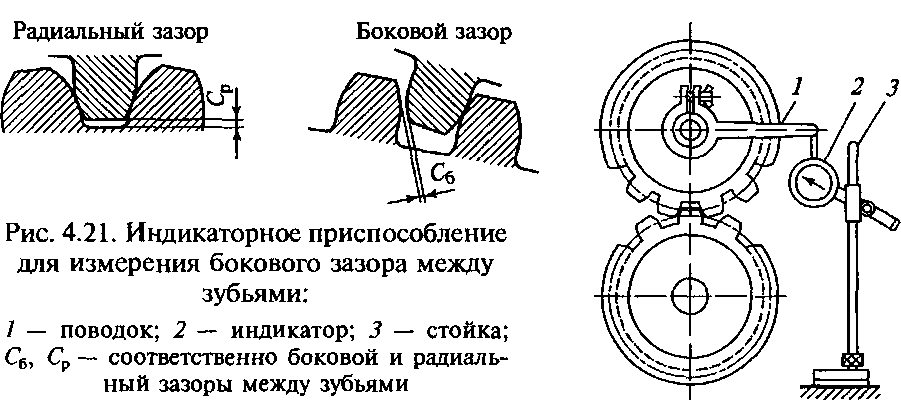

Боковой зазор Сб между зубьями (рис. 4.21) можно измерить щупом, «выжимкой» (из свинца, пластилина и т. п.) или индикаторным приспособлением. С целью определения равномерности зазора измерение ведут в трех-четырех точках по окружности, а у конической передачи, кроме того, первый раз при раздвинутых, а второй раз при сдвинутых шестернях. Щупом или «выжимкой» пользуются, когда к шестерням имеется свободный доступ.

Износ зубьев шестерен цилиндрической передачи определяют непосредственным измерением толщины зуба штангензубомером (рис. 4.22).

Износ зубьев шестерен конической передачи непосредственным измерением установить затруднительно, так как зубья имеют переменную толщину и неравномерно изнашиваются по длине. Поэтому в ремонтной практике толщину зубьев не измеряют, а о предельном их износе судят по характеру работы передачи.

Работа конической зубчатой передачи считается нормальной, когда шестерни вращаются с допустимым для данного типа передачи шумом и без рывков; при нормальном боковом зазоре Сб радиальный зазор Ср между зубьями составляет не менее 0,10 мм, а относительное смещение шестерен по затылкам не превышает 1.2 мм.

Ремонт. Восстановление изношенных или поврежденных зубьев шестерен является сложной задачей, поскольку их изготовляют из качественных сталей, подвергают довольно сложной термической обработке, а механическую обработку зубьев осуществляют на зубообрабатывающих станках. Поэтому шестерни с трещинами у основания зубьев, отколом хотя бы одного зуба, предельным износом зубьев, т.е. когда при зазоре Ср не менее 0,10 мм зазор Сб превышает на 50 % максимально допустимый зазор для новой пары шестерен, обычно заменяют новыми.

Согласно Правилам ремонта разрешается оставлять в работе шестерни, если вмятины, раковины и другие повреждения имеют глубину не более 0,20 мм. Большая глубина этих повреждений (до 0,50 мм) допускается только в том случае, когда их общая площадь не превышает 10 % рабочей поверхности зубьев. Допускаются также отколы части зуба, если отколовшаяся часть зуба находится от торца зуба на расстоянии, не превышающем 10 % длины зуба.

Сборка. Если передачу собирают из деталей, ранее работавших в данном узле, когда боковой зазор между зубьями и его разно-мерность у пары шестерен находятся в пределах нормы (что установлено перед разборкой передачи), то сборка затруднений не вызывает. Сборку ведут со старыми регулировочными кольцами и прокладками, а колеса вводят в зацепление (при одинаковом числе зубьев) по меткам, сделанным перед разборкой. Если необходимо уменьшить боковой зазор между зубьями или заменить одну из парных шестерен, то прежде всего следует обратить внимание на величину уступов и проверить, не велико ли торцовое биение шестерен.

Регулировка зацепления зубчатой передачи. В зубчатой передаче регулируют зазоры между зубьями и их прилегание как по длине, так и по высоте. Как известно, зазоры в зацеплении необходимы для компенсации ошибок в размерах зубьев и межцентрового расстояния, а также для компенсации температурных деформаций. Боковой Сб и радиальный Ср зазоры между зубьями шестерен (см. рис. 4.21) регулируют следующим образом.

Регулировка зацепления цилиндрической зубчатой передачи ведется за счет: подбора парных шестерен; изменения межцентрового расстояния, если конструкция механизма позволяет это сделать, например путем изменения толщины вкладышей моторно-осевых подшипников тягового электродвигателя или изменения положения корпуса водяного насоса относительно блока дизеля и т. п. Качество зацепления в основном зависит от отсутствия перекосов осей шестерен.

Регулировка зазоров Сб и Ср у конической зубчатой передачи достигается осевым сдвигом шестерни по валу или перемещением вала вместе с шестерней. Можно перемещать обе шестерни или а б Рис. 4.23. Регулировка зацепления зубьев колес (а) и отпечатки краски при проверке качества зацепления (б) конической зубчатой передачи:

Качество зацепления цилиндрической и конических передач проверяют на краску и по характеру работы передачи. Для проверки на краску зубья одной из шестерен, лучше ведущей, покрывают краской и передачу прокручивают на несколько оборотов. Погрешности в зацеплении узнают по размерам и расположению пятна контакта на зубьях парной шестерни. Желательно, чтобы у шестерен конической передачи касание зубьев было ближе к тонким концам. При работе передачи под нагрузкой тонкий конец зуба больше деформируется, и тем самым обеспечиваются лучшее прилегание зубьев по длине и более быстрая их приработка. Размеры пятна контакта по высоте и длине зубьев регламентируются Правилами ремонта тепловозов.

Проверка и регулировка зацепления шестерен зубчатых передач

Цилиндрические зубчатые передачи. Передача цилиндрическими шестернями осуществлена от верхнего коленчатого вала к кулачковым валам топливных насосов и к воздуходувке, от нижнего коленчатого вала к масляным и водяному насосам. Кроме того, в масляном насосе имеются две пары цилиндрических шестерен: с прямыми и шевронными зубьями.

Нормальная работа шестеренчатой передачи во многом зависит от зазора между зубьями шестерен. При выявлении неисправностей в работе зубчатой передачи необходимо в первую очередь проверить зазоры между зубьями шестерен. Эти зазоры проверяют при помощи индикатора, ножку которого упирают в рабочую поверхность одного из зубьев. Разность показаний индикатора при покачивании шестерен будет соответствовать действительной величине зазора между зубьями. После разборки привода, а также при замене отдельных шестерен или подшипников необходимо проверить и при необходимости отрегулировать зацепление шестерен (боковой зазор между зубьями, а также прилегание зубьев по отпечатку краски).

При проверке прилегания зубьев отпечаток краски на каждом зубе должен быть не менее 50% длины и не менее 50% высоты зуба. Отрегулировав зацепление шестерен, просверливают два отверстия под штифты 14 в корпусе привода и в блоке и развертывают их совместно.

Регулировку зазоров между зубьями шестерен 4 и 5 привода водяного насоса и пределах 0,2-0,4 мм производят за счет перемещения корпуса (плиты), в котором монтируют насос, относительно блока дизеля. Прилегание зубьев по краске должно быть не менее 40% по высоте зуба и не менее 50% по его длине.

Аналогично регулируют зацепление шестерен привода масляного насоса центробежного фильтра. После регулировки зацепления шестерен привода водяного и масляного насосов ступенчатость шестерен не должна превышать 2 мм.

Регулировка зацепления шестерен привода кулачковых валов. При сборке нового дизеля зазоры между зубьями шестерен привода кулачковых валов регулируют перемещением кронштейнов 8 (см. рис. 25), на которых смонтированы паразитные шестерни. В условиях эксплуатации производится только проверка величин зазоров; новая регулировка зацепления шестерен может потребоваться после замены кронштейнов 8.

Зазоры между зубьями шестерен устанавливают в пределах 0,1-0,3 мм для любой пары новых шестерен и не более 0,55 мм для работающих шестерен. Колебания величин зазоров для одной пары шестерен не должны превышать 0,1 мм. Качество зацепления шестерен проверяется по прилеганию зубьев. Отпечаток краски должен быть не менее 50% по высоте зуба и не менее 60% по его длине с расположением отпечатка в средней части зуба. Ступенчатость всех шестерен привода не должна превышать 2 мм. Если необходимо уменьшить ступенчатость шестерен между кронштейнами 8 и блоком дизеля, устанавливают стальные прокладки.

Регулировка зацепления шестерен привода воздуходувки. При каждом монтаже воздуходувки па дизеле, замене приводных шестерен или самой воздуходувки необходимо отрегулировать зацепление ее приводных шестерен. При правильном зацеплении зазоры между зубьями шестерен находятся в пределах 0,1-0,25 мм для новых шестерен и не превышают 0,4 мм для работавших шестерен. Площадь прилегания зубьев по отпечатку краски составляет не менее 50% высоты и не менее 60% длины зуба. Ступенчатость шестерен не превышает 2 мм.

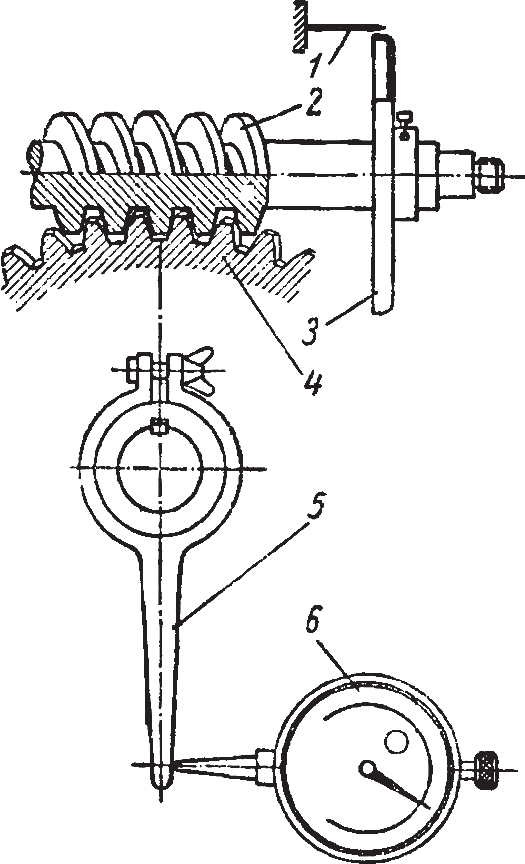

Зацепление регулируют путем перемещения воздуходувки на шпильках, которыми она прикрепляется к блоку. Такое переме щение производится только после плавного ввода в зацепление! шестерен 1 и 2 (рис. 167) и предварительной проверки зацепления. Разрешается производить рассверловку или распиловку отверстии в воздуходувке (для проходов шпилек), если имеющиеся отверстия не обеспечивают ее перемещения. Боковой зазор между зубьями шестерен проверяют следующим образом. Осторожно провертывают ведомую координационную шестерню 4 до упора зубьев шестерен 1 и 2 и в этом положении устанавливают шкалу индикатора на нуль. Затем провертывают шестерню 4 в противоположную сторону также до упора зубьев шестерен 1 и 2. По показанию индикатора определяют действительную величину зазора.

Регулировка зацепления координационных шестерен воздуходувки. Зацепление координационных шестерен воздуходувки необходимо контролировать при замене шестерен, роторов или подшипников. Координационные шестерни подбирают и прирабатывают друг к другу в процессе их изготовления. Поэтому замену этих шестерен необходимо производить только комплектно.

Зацепление координационных шестерен воздуходувки должно удовлетворять следующим требованиям.

1. Боковой зазор между зубьями новых шестерен должен быть в пределах 0,05-0,2 мм и до 0,35 мм для старых. Колебание зазоров для одной пары шестерен допускается до 0,1 мм.

2. Прилегание зубьев шестерен по краске должно быть не менее 60,% по длине зуба и не менее 50% по высоте зуба.

3. Несовпадение наружных торцов шестерен (по зубьям) допускается не более ± 1 мм.

Регулировка зацепления шестерен масляного насоса. При замене шестерен масляного насоса (синхронных или шевронных) необходимо контролировать зацепление их зубьев.

Суммарный зазор между зубьями шевронных шестерен, прижатых к одному торцу насоса, должен быть в пределах 0,10- 0,15 мм. Величину зазора обеспечивают подбором шестерен. При этом ведомую синхронную шестерню 5 (см. рис. 43) необходимо укрепить штифтом таким образом, чтобы боковой зазор с каждой стороны зуба шевронной шестерни был не менее 0,05 мм, а зазор в синхронных шестернях был выбран в сторону его уменьшения.

Боковой зазор между зубьями синхронных шестерен должен быть в пределах 0,03-0,15 мм для новых шестерен и не более 0,25 мм для работавших шестерен. Величину зазора обеспечивают подбором шестерен. Задеилсние зубьев синхронных шестерен проверяют также по отпечаткам краски, которые должны быть по высоте зуба не менее 65% и по длине зуба не менее 70%.

Зазоры между зубьями шестерен масляного насоса повышенной производительности не регулируются, а только контролируются. Качество зацепления шестерен обеспечивается изготовлением насоса и шестерен. Величина бокового зазора между зубьями не должна превышать 0,55 мм.

Конические зубчатые передачи. Шестерни с коническими зубьями установлены на вертикальной передаче, на приводах к регулятору числа оборотов и тахометру.

Качество зацепления между зубьями шестерен необходимо проверять при каждом подъемочном ремонте тепловоза, при появлении каких-либо неисправностей в работе передачи, при замене шестерен, подшипников или других деталей, а также после разборки зубчатой передачи. У каждой пары шестерен проверяют прилегание зубьев по краске и величину боковых зазоров между зубьями.

Боковые зазоры между зубьями проверяют при помощи индикатора, а качество прилегания по краске, так же как и у шестерен с цилиндрическими зубьями.

Регулировка зацепления шестерен вертикальной передачи. Перед проверкой необходимо убедиться в правильности подбора кольца 16 (см. рис. 119), которым определяется предварительная величина бокового зазора между зубьями шестерен. Для новых шестерен боковые зазоры между зубьями должны соответствовать зазору, установленному на заводе-изготовителе и нанесенному на торце одного из зубьев большой шестерни. Практически зазоры должны быть в пределах 0,3-0,55 мм (до 0,7 мм для работавших шестерен) при выбранном разбеге ко ленчатого вала в сторону увеличения зазора и не менее 0,2 мм (0,1 мм для работавших шестерен) при выбранном разбеге в сторону уменьшения зазора. При этом колебание зазоров для одной пары шестерен не должно превышать 0,25 мм.

Для проверки прилегания зубьев по краске зубья малой шестерни покрывают тонким слоем глазури (краски) и после этого проворачивают передачу на несколько оборотов сначала в одну, а потом в другую сторону. При этом разбег коленчатого вала должен быть выбран в сторону уменьшения разора.

Регулировка зацепления шестерен привода ре г у л ят о р а числа оборотов. Зазоры между зубьями шестерен должны быть в пределах 0,1-0,2 мм для новых шестерен и не более 0,4 мм для работавших шестерен. При измерении величин зазоров необходимо выбрать возможные разбеги в каждой паре шестерен следующим образом: для одной из шестерен выбрать разбег в сторону, увеличения зазора и для другой- в сторону его уменьшения. При проверке зацепления шестерен на прилегание по краске отпечаток должен быть не менее 50% длины зуба. Необходимые величины зазора между зубьями и прилегание зубьев обеспечиваются подбором регулировочных прокладок. Ступенчатость торцов зубьев шестерен допускается до 2 мм.

Способ измерения зазора между зубьями колес

Изобретение относится к регулированию зазора между зубьями колес на измерительной позиции во время сборки машин, имеющих зубчатые передачи. Сущность изобретения заключается в следующем. На измерительную позицию устанавливается корпус с комплектом входного вала с шестерней и зубчатого колеса с валом. Причем корпус устанавливается так, что входной вал с шестерней устанавливается под зубчатым колесом с валом. Шестерня под действием веса смещена вниз, а зубчатое колесо фиксируют подпружиненной вилкой, которая отжимает колесо вверх. В этом положении измеряют боковой зазор между контактирующими зубьями шестерни и колеса по углу возможного поворота входного вала с шестерней при фиксированном положении колеса. Техническим результатом изобретения является увеличение точности измерения зазора между зубьями. 2 ил.

Предлагаемое изобретение относится к области регулирования зазора между зубьями колес на измерительной позиции во время сборки машин, имеющих зубчатые передачи, например масляные насосы, роторные насосы, компрессоры и другие, а также может относиться к области измерения угловых величин.

Наиболее близким по технологической сущности является способ измерения зазора между зубьями колес (бокового зазора) при регулировании на измерительной позиции во время сборки зубчатой передачи масляного шестеренчатого насоса, приведенный В.А. Прилуцким и И.К. Рыльцевым (Повышение точности сборки зубчатых передач. // Вестник машиностроения, 1998, 10, с.19). Этот способ включает установку корпуса и комплекта входного вала с шестерней и зубчатого колеса с его валом на измерительную позицию, фиксацию зубчатого колеса и измерение бокового зазора между контактирующими зубьями шестерни и колеса по углу возможного поворота входного вала с шестерней при фиксированном положении колеса. Особенность способа в том, что установку корпуса и комплекта входного вала с шестерней и зубчатого колеса с валом осуществляют входным валом вверх, а фиксацию колеса в неподвижном положении осуществляют с помощью фиксатора. При такой схеме измерения взаиморасположение контактирующих зубьев шестерни и колеса характеризуется тем, что вес шестерни тянет ее вниз, соответственно имеющийся зазор между отверстием шестерни и входным валом смещен вниз, а фиксатор, поджимая вверх колесо, тем самым смещает зазор между отверстием колеса и его валом вверх.

Недостатком указанного способа является то, что такое перераспределение зазоров не соответствует реальному зазору при работе зубчатой передачи. Различное распределение зазоров z’ и z» приводит к тому, что измеренный боковой зазор будет меньше реального бокового зазора jп в рабочем сопряжении. Несмотря на малые абсолютные значения зазоров z’ и z», они соизмеримы со значениями бокового зазора, поэтому точность измерения и последующего регулирования снижается.

Измерение указанным способом радиальных зазоров между зубьями передачи и стенками корпуса приводит к тому, что измеренные значения радиальных зазоров будут больше значений реальных радиальных зазоров r’ и r» в рабочем сопряжении.

Сущность предлагаемого изобретения заключается в том, что способ измерения зазора между зубьями колес при регулировании во время сборки зубчатых передач включает установку корпуса с комплектом входного вала с шестерней и зубчатого колеса с валом на измерительную позицию, фиксацию зубчатого колеса и измерение бокового зазора между контактирующими зубьями шестерни и колеса по углу возможного поворота входного вала с шестерней при фиксированном положении колеса. При такой схеме измерения взаиморасположение контактирующих зубьев шестерни и колеса характеризуется тем, что вес шестерни Р’ тянет ее вниз, смещая имеющийся зазор z’ между отверстием шестерни и входным валом вниз, а подпружиненная вилка, отжимая колесо с силой Р» (составляющие Р»1 и Р»2) вверх, выставляет зазор z»R между отверстием колеса и его валом вверх.

Такое перераспределение зазоров полностью соответствует реальному зазору при зубчатой передаче (фиг.2). Одинаковое распределение зазоров z’R, z»R и z’, z» приводит к тому, что измеренный боковой зазор jпR будет равен реальному боковому зазору jп в рабочем сопряжении, тем самым повышается точность измерения и последующего регулирования.

При измерении радиальных зазоров между зубьями передачи и стенками корпуса предлагаемым способом измеренные значения радиальных зазоров r’R и r»R будут равны реальным значениям радиальных зазоров r’ и r» в рабочем сопряжении.

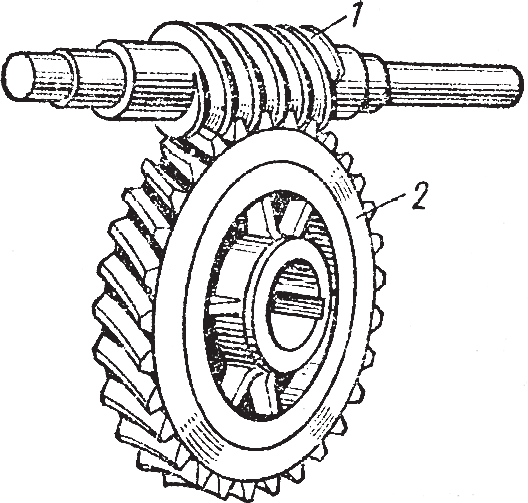

На фигуре 1 изображены контуры корпуса насоса 1 с комплектом входного вала 2, шпонкой 3 и шестерней 4, а также зубчатое колесо 5 с валом 6. Комплект установлен входным валом вниз, поэтому шестерня и соответствующий зазор z’R между входным валом и отверстием под действием силы веса Р’ смещены вниз. Зубчатое колесо фиксируется вилкой 7 установочным движением Dy с помощью фиксирующего устройства 8, в котором пружина 9 действует с силой Rп на плечо вилки фиксатора, сообщая ей качательное движение Dк на некоторый угол

На фигуре 2 изображен комплект зубчатой передачи масляного насоса в рабочем состоянии, где шестерня 4, получая вращение D’ от входного вала 2 через шпонку 3, своим зубом действует на зуб колеса 5 с силой Р в точке К, составляющая Рх толкает зуб колеса, сообщая вращательное движение D», а составляющая Pz отжимает колесо вниз, перераспределяя зазор z» между отверстием колеса и его валом 6 вниз, составляющая Rz реакции R на силу Р отжимает шестерню вверх, перераспределяя зазор z’ между отверстием шестерни и входным валом вверх. Таким образом, формируются реальный зазор jп между зубьями колес (боковой зазор), а также реальные радиальные зазоры r’ и r» между зубьями передачи и стенками корпуса. В результате вращения зубчатых колес поток масла М перемещается из впускного отверстия 10 в выпускное отверстие 11.

Способ измерения зазора между зубьями колес при регулировании во время сборки зубчатых передач, включающий установку корпуса с комплектом входного вала с шестерней и зубчатого колеса с валом на измерительную позицию, фиксацию зубчатого колеса и измерение бокового зазора между контактирующими зубьями шестерни и колеса по углу возможного поворота входного вала с шестерней при фиксированном положении колеса, отличающийся тем, что при установке на измерительную позицию корпуса комплект входного вала с шестерней устанавливают под зубчатым колесом с валом, при этом шестерня под действием веса смещена вниз, а зубчатое колесо фиксируют с помощью подпружиненной вилки, которая отжимает колесо вверх, тем самым выставляя контактирующие зубья в положение, соответствующее реальному положению зубьев при работе зубчатой передачи.

Сборка зубчатых и червячных передач

1. Сборка зубчатых передач

Зубчатые передачи применяют во всех приводных механизмах производственного оборудования. С их помощью машины совершают рабочие движения, необходимые для выполнения определенного действия за определенный промежуток времени. В результате мы получаем нужное количество продукта за определенное время: метров ткани, монет, стаканов и т.п.

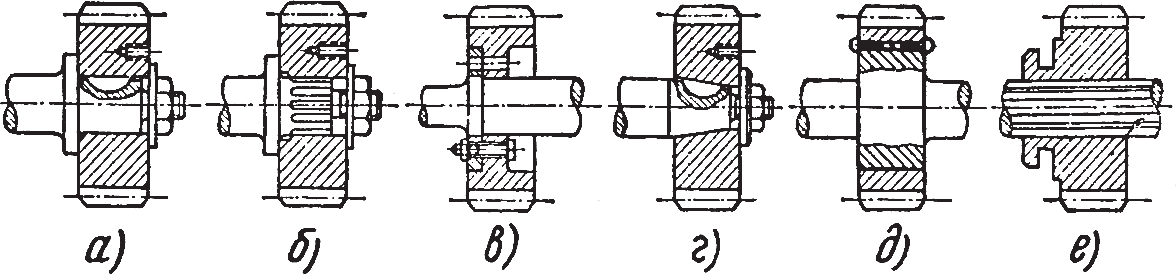

Способы закрепления цилиндрических зубчатых колес на валах приведены на рис. 1.

Рис. 1. Способы закрепления зубчатых колес на валах: а – на цилиндрической шейке и сегментной шпонке; б – на шлицах; в – на фланце болтами; г – на конической шейке и сегментной шпонке; д – напрессовкой диска с фиксацией заклепками; е – на шлицах при подвижной посадке

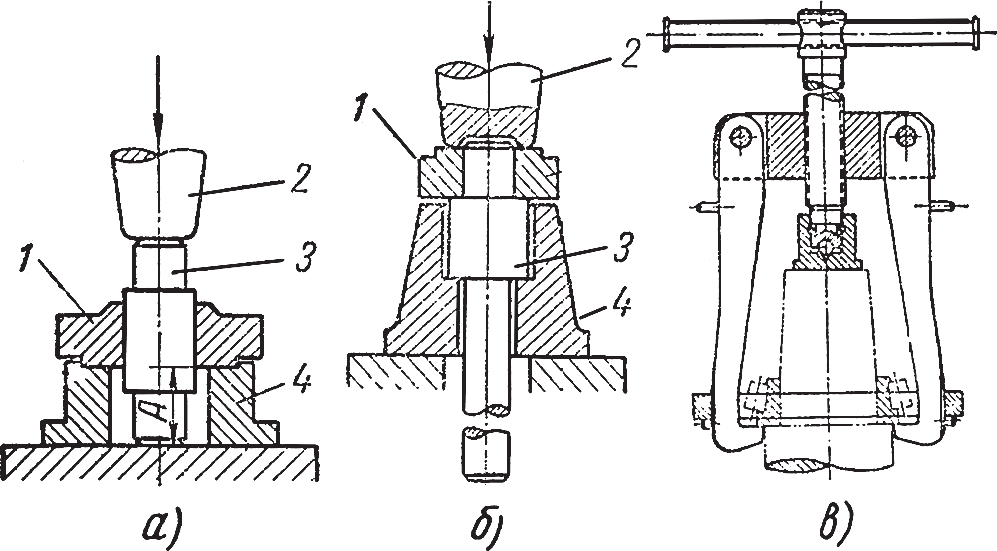

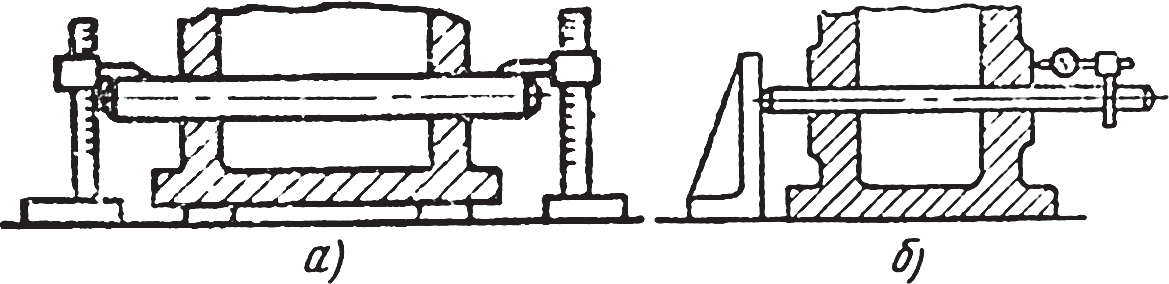

Установку зубчатых колес на валах с подвижной посадкой производят обычными методами сборки; посадку зубчатых колес на валы с натягом производят на прессах с применением различных устройств (рис. 2; а, б).

Рис. 2. Приспособления: а и б – для запрессовки; 1 и 3 – соединяемые детали; 2 – шток; 4 – мерная подставка; А – заданный размер; в – винтовой съемник для распрессовки

Снятие напрессованных колес при необходимости в повторной сборке производят обычными съемниками (рис. 2, в). Особенность в сборке представляет установка зубчатого колеса на фланце вала с закреплением при помощи болтов (рис. 1, в). Зубчатое колесо предварительно укрепляют тремя-четырьмя временными болтами, имеющими меньший диаметр. После проверки колеса на радиальное биение оно закрепляется на фланце этими временными болтами. Оставшиеся отверстия под болты во фланце вала и в зубчатом колесе с помощью кондуктора совместно развертывают и зенкуют, затем в эти отверстия вставляют по посадке нормальные болты, а временные болты снимают и освободившиеся отверстия обрабатывают так же, как и первые. После установки нормальных болтов во все отверстия зубчатое колесо окончательно проверяют на биение.

Затяжку болтов обычно производят динамометрическим ключом: на плоскостях фланцев должна быть создана сила трения, момент которой должен превосходить крутящий момент, передаваемый зубчатым колесом.

При запрессовке зубчатых колес наиболее часто встречаются следующие погрешности: качание зубчатого колеса на шейке вала, радиальное биение по начальной окружности, торцовое биение и неплотное прилегание к упорному буртику вала.

Проверку на качание производят обстукиванием напрессованного зубчатого колеса мягким металлическим молотком.

1.1. Контроль на биение

Контроль на биение осуществляют индикатором. Для этого вал устанавливают в центрах или на призмы.

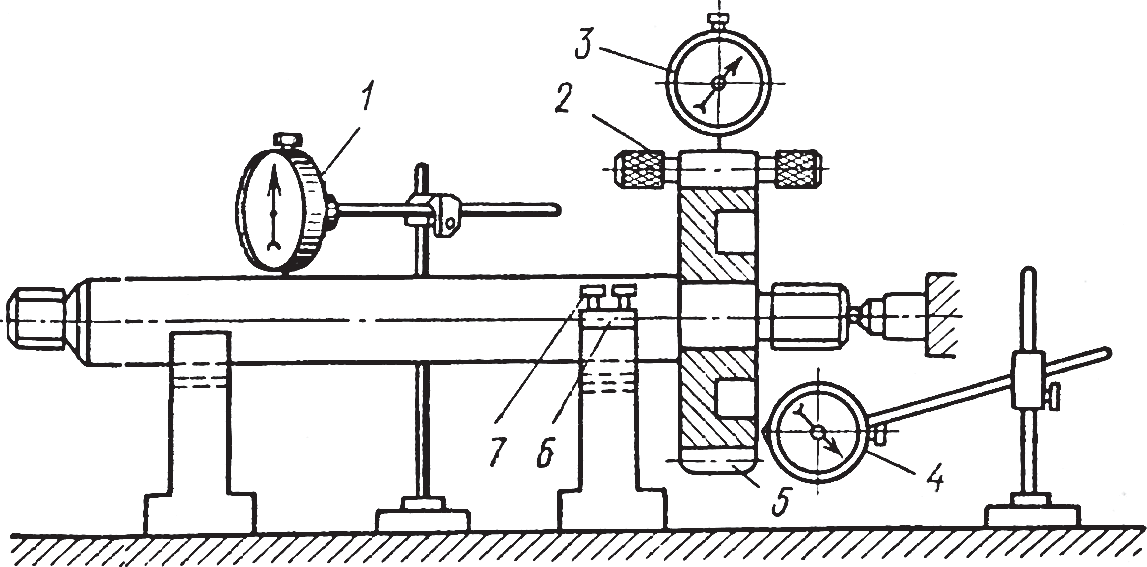

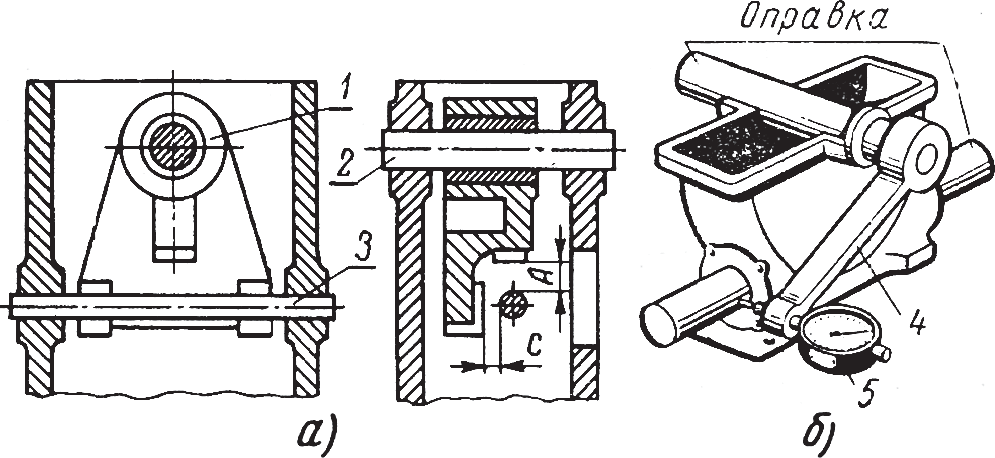

Проверку радиального и торцового биения зубчатого колеса производят на призме или в центрах (рис. 3).

Рис. 3. Контроль качества сборки вала с зубчатым колесом

Между зубьями колеса помещают цилиндрический калибр 2, на который устанавливают ножку индикатора 3. Перекладывая калибр 2 через один-два зуба и, поворачивая вал с шестерней 5, определяют разницу в показаниях индикатора 3. Для различных передач биение допускается от 0,01 до 0,03 мм на 100 мм диаметра колеса. Торцовое биение зубчатого колеса допускается в пределах 0,05-0,08 мм на 100 мм диаметра колеса. Если биение превосходит допускаемые пределы, зубчатое колесо необходимо снять с вала, повернуть на некоторый угол, напрессовать его вновь и проверить показания индикатора.

Для этого вал укладывают на призмы, регулируют положение седла призмы 6 винтами 7 и устанавливают вал параллельно поверочной плите по индикатору 1. Во впадину колеса укладывают цилиндрический калибр 2, диаметр которого должен составлять 1,68 модуля зацепления колеса. Стойку с индикатором 3 устанавливают так, чтобы ножка его вошла в соприкосновение с калибром и с натягом на один-два оборота стрелки. При этом замечают показание индикатора, затем, перекладывая калибр через 2-3 зуба и поворачивая колесо 5, подводят калибр к ножке индикатора. Отмечают показание стрелки и определяют величину диаметрального биения. Допустимое биение торца и диаметра венца зубчатого колеса зависит от степени точности колеса. Торцовое биение проверяют индикатором 4. Показания индикаторов не должны превышать значений, указанных в чертеже.

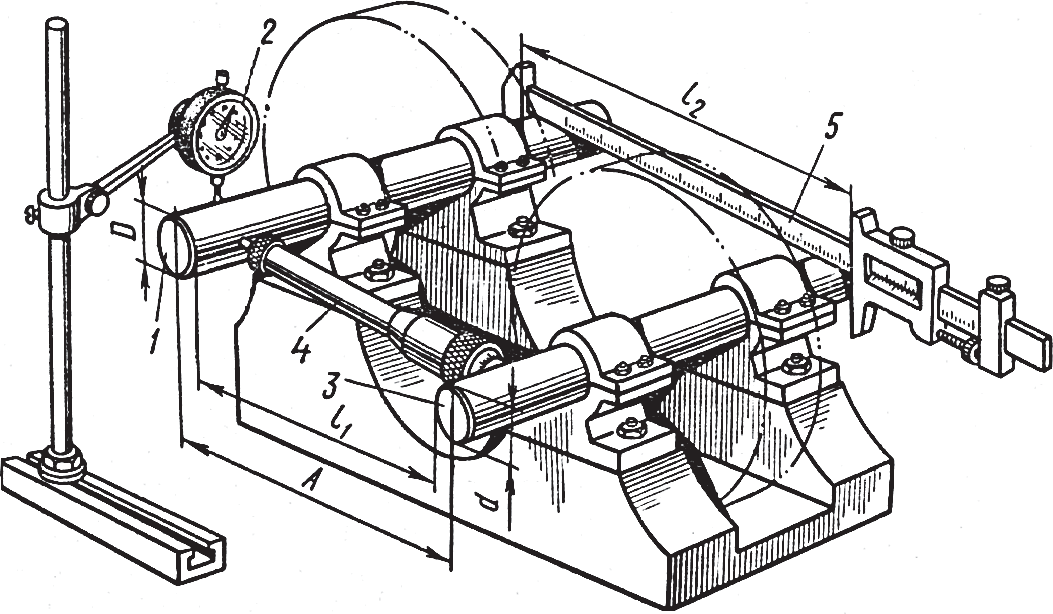

1.2. Параллельность расположения осей подшипников

Правильное зацепление зубьев происходит при параллельности осей колес, отсутствии их скрещивания и сохранении расстояния между осями валов, равного величине, указанной в чертеже. Параллельность расположения осей подшипников корпуса зубчатой передачи (рис. 4) проверяют штихмассом, штангенциркулем и индикатором 2. Расстояние между осями подшипников проверяют контрольными оправками 1 и 3, устанавливаемыми в корпус. Расстояние измеряют или между оправками, или по их наружной поверхности.

Рис. 4. Схема проверки параллельности и перпендикулярности осей отверстий и валов контрольным валом и универсальным измерительным инструментом

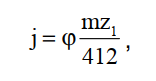

В первом случае измерение выполняют микрометрическим штихмассом 4 и к полученному размеру 1 прибавляют полусумму диаметров калибров (мм):

Во втором случае применяют штангенциркуль 5 и из полученного размера вычитают полусумму диаметров калибров (мм):

Определив размеры l1 или l2 на обеих сторонах, устанавливают непараллельность осей отверстий подшипников. Чтобы добиться требуемого межосевого расстояния и параллельности, смещают корпуса подшипников. Непараллельность в вертикальной плоскости может быть определена при наложении уровня на каждый из валов. Величина непараллельности в этом случае будет равна разности показаний уровня в угловых делениях. Обычно цена деления уровней дается в долях миллиметра на 1 мм и для перевода показаний уровня в угловые секунды цену деления нужно умножить на число 200.

Например, цена деления уровня 0,1 мм на 1 м соответствует 20 угловым секундам: (0,1•200/1=20″).

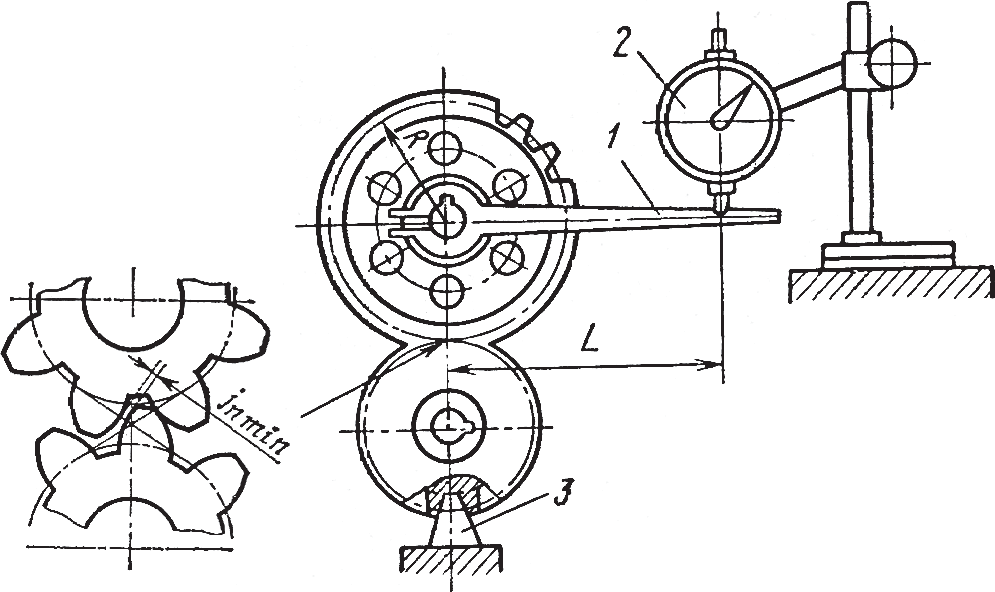

1.3. Боковой зазор

Для каждой степени точности колес и передач устанавливают нормы бокового зазора. Боковой зазор не зависит от точности обработки зубьев и определяется величиной межосевого расстояния зацепления и толщиной зуба. Основными являются нормы нормального гарантированного зазора (jn min), компенсирующего уменьшение бокового зазора от нагрева передачи.

На рис. 5 показана проверка бокового зазора jn min, которую в цилиндрических зубчатых колесах выполняют щупом или индикатором. На валу одного из зубчатых колес крепят поводок 1, конец которого упирают в ножку индикатора 2, установленного на корпусе сборочной единицы. Другое зубчатое колесо удерживают от проворачивания фиксатором 3.

Рис. 5. Схема проверки бокового зазора

Затем поводок 1 вместе с валом и колесом слегка поворачивают то в одну, то в другую сторону, а это можно сделать только на величину зазора j n min в зубьях. По разнице показаний индикатора A в мм отнесенной к длине рычага L и радиуса делительной окружности R определяют величину бокового зазора – jn min=А•R/L.

Наиболее точно значения боковых зазоров определяют в измерительных лабораториях ОТК.

Обычно для распространенных зубчатых передач допуск на боковой зазор jn min соответствует сопряжению колес В по ГОСТ 1643-81 (табл. 1), которое обеспечивает минимальную величину бокового зазора, исключающую возможность заклинивания стальной и чугунной передачи от нагрева при разности температур зубчатых колес и корпуса в 25°С.

Таблица 1. Нормы гарантированного бокового зазора jn min (ГОСТ 1643-81)

| Вид сопряжения | Класс отклонения расстояния | Обозначение | Межосевое расстояние aw, мм | |||||||

| до до 630 | ||||||||||

| мкм | ||||||||||

| В | V | jn min | 120 | 140 | 160 | 185 | 210 | 230 | 250 | 280 |

| А | VI | 190 | 220 | 250 | 290 | 320 | 360 | 400 | 440 | |

Чем грубее обработка зубьев, тем большие боковые зазоры требуется устанавливать в зацеплении. Наименьший боковой зазор jn min указывают в технических условиях чертежа на сборку сборочной единицы.

1.4. Общая сборка зубчатых передач

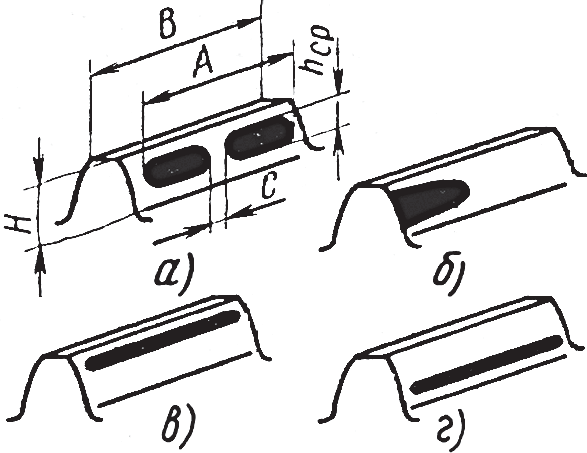

В собранной передаче должны быть обеспечены и проверены боковой и радиальный зазоры, необходимые для предотвращения заклинивания зубьев при нагреве передачи в процессе работы, и правильность зацепления, определяемая размерами и расположением пятен касания зубьев.

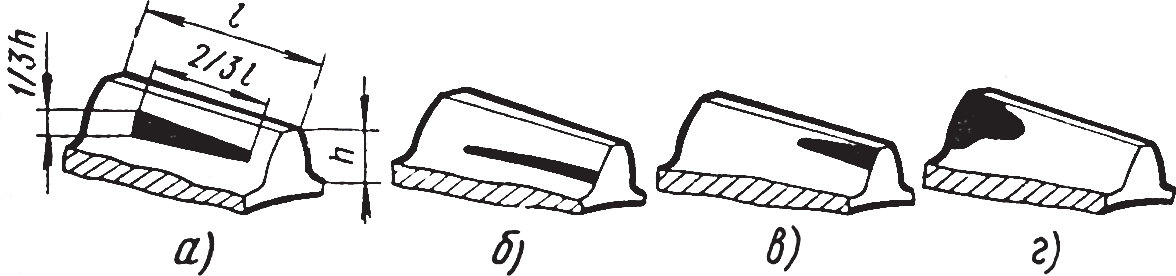

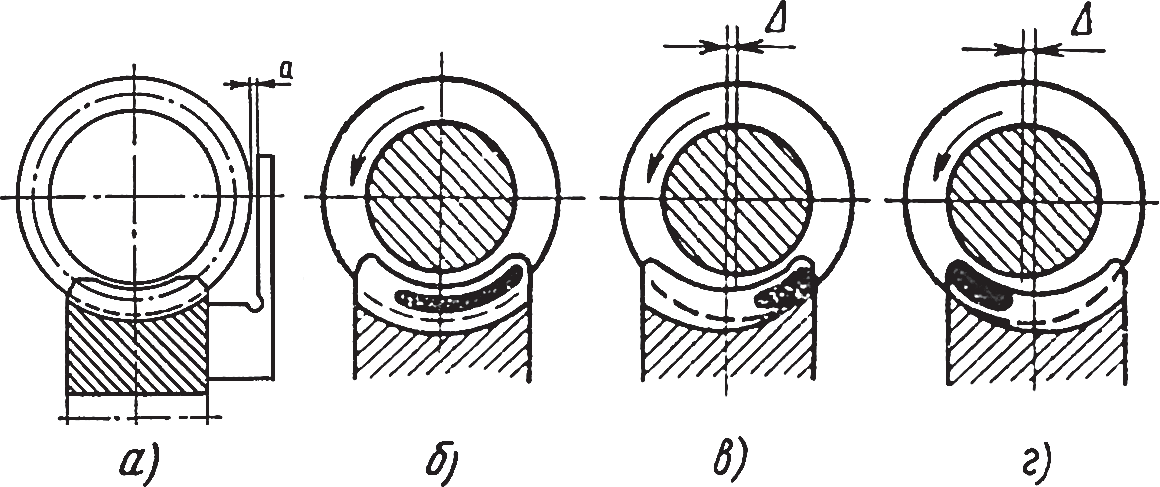

Погрешности сборки зубчатых передач определяют по расположению пятна контакта при проверке «на краску». Размеры контакта (рис. 6, а) определяются (в процентах):

На рис. 6, б отпечаток краски расположен односторонне. Причиной неправильного пятна контакта может быть перекос колеса на зуборезном станке или перекос отверстий в корпусе редуктора.

Рис. 6. Схема расположения пятен контакта зубьев шестерен в зацеплении при проверке «на краску»: а – размеры контакта для оценки; б – одностороннее расположение пятна (перекос колеса на зуборезном станке или перекос отверстий в корпусе редуктора); в – большой зазор по всему венцу (мало или велико межосевое расстояние); г – недостаточный зазор по всему венцу (излишняя или недостаточная толщина зуба одного или обоих колес)

Если зуб колеса утоплен со стороны торца и при поворачивании на 180° положение не меняется, то, следовательно, перекошена ось отверстия в корпусе. Эту погрешность устраняют запрессовкой новой втулки и растачиванием ее или запрессовкой взамен другого пальца зубчатого колеса, если оно посажено на палец.

На рис. 6, в показан слишком большой зазор по всему венцу. Возможные причины: межосевое расстояние в корпусе недостаточное или слишком большое. Устраняют погрешность запрессовкой в корпус других втулок с припуском по внутреннему диаметру и их повторным растачиванием.

Недостаточный зазор по всему венцу показан на рис. 6, г. Возможные причины малой величины зазора: излишняя или недостаточная толщина зуба у одного или у обоих колес. В этом случае заменяют колеса или используют корпус с другим межосевым расстоянием.

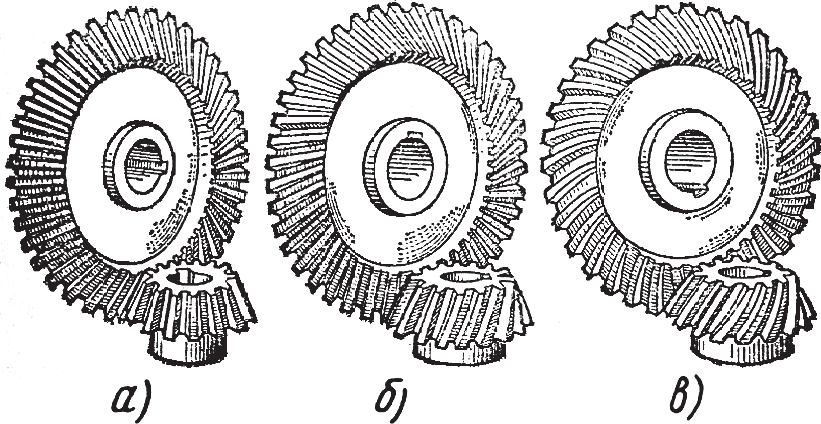

1.5. Сборка конических зубчатых передач

Конические передачи применяются для передачи вращения между валами, оси которых пересекаются под углом (рис. 7), как правило, равным 90°.

Зубья конических зубчатых колес в идеальном случае касаются друг друга всей рабочей поверхностью (принимая за рабочую поверхность узкую полосу вдоль всей линии зуба), практически в соприкосновении находится от 1/2 до 3/4 длины зуба.

Рис. 7. Зацепление конических зубчатых колес: а – прямозубое; б – косозубое; в – с круговым зубом

Требования, предъявляемые к коническим зубчатым передачам, как и приемы их сборки и установки на валу, такие же, как и цилиндрических зубчатых колес.

Пригонку колес целесообразно вести так, чтобы зубья соприкасались рабочей поверхностью ближе к тонким концам, так как тонкая сторона быстрее прирабатывается и вследствие деформации под нагрузкой тонкого конца зубьев достигается их прилегание на всей длине.

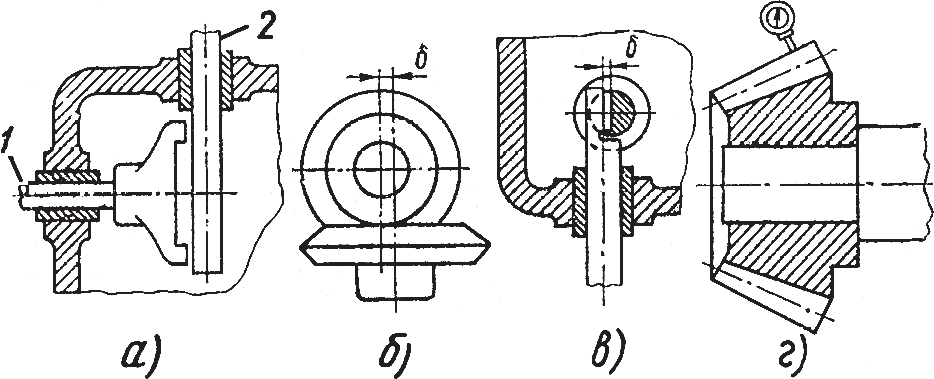

Перед установкой зубчатых колес проверяют межосевой угол и смещение осей. Перпендикулярность осей проверяют цилиндрической оправкой 2 (рис. 8, а) и оправкой 1, имеющей два выступа, плоскости которых перпендикулярны оси. Щупом замеряют зазор между выступами. Совмещение осей б (рис. 8, а) проверяют оправками, аналогичными оправкам 1 и 2, но со срезанными наполовину концами (рис. 8, в). При совмещении оправок щупом замеряют зазор б между ними. Точность измерения – 0,04 мм. Проверку биения зубчатого венца производят в центрах или на призмах при помощи индикатора с наконечником в виде шара или конуса, которые упираются во впадину зуба на уровне оси зуба (рис. 8, г). Точность измерения – 0,02 мм.

Рис. 8. Схема проверки совмещения осей

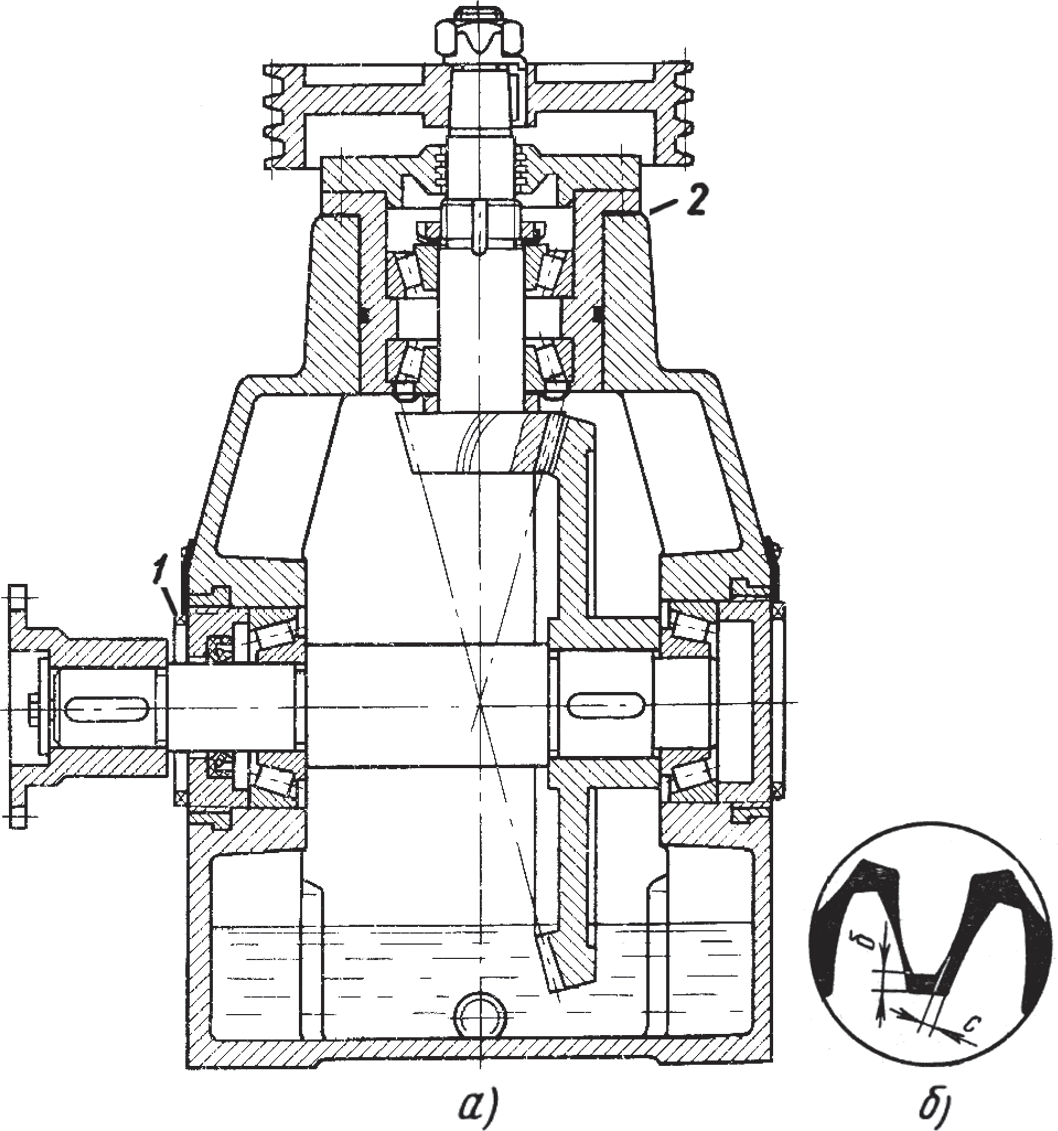

Монтируют передачу на опорах корпуса и добиваются совпадения воображаемых вершин конусов (рис. 9).

Рис. 9. Регулировка зазоров в зацеплении конических колес: а – расположение конических колес в редукторе; б – параметры зазора

Предварительную установку выполняют по торцам колес. Затем зацепление регулируют смещением зубчатых колес в осевом направлении, пока не получатся одинаковые по величине боковой С и радиальный δ зазоры по всей окружности. Смещать можно одно колесо или оба по очереди.

Если боковой зазор нельзя измерить щупом из-за затрудненного подхода к передаче, то пользуются тонкими свинцовыми пластинками, толщина которых в 1,5 раза превышает величину требуемого зазора. Для этого отмечают мелом три зуба, равномерно расположенных по окружности, и вставляют между ними свинцовые пластинки. Затем вращают один из валов. Сжимаясь между зубьями, пластинки расплющиваются. Измерив микрометром толщину каждой пластинки и вычислив среднее арифметическое трех измерений, получают значение бокового зазора, которое сверяют с табл. 2.

Таблица 2. Нормы гарантированного бокового зазора jn min (ГОСТ 1758-81)