Как классифицируются комплексы робот станок

Состав и классификация робототехнических комплексов

Робототехнический комплекс – это автономно действующая совокупность технологических средств производства, включающая основное и вспомогательное технологическое оборудование и промышленные роботы, выполняющие технологические основные и вспомогательные операции, а также обеспечивающая полностью автоматический цикл работы внутри комплекса и его связь с входными и выходными потоками остального производства.

РК классифицируют по пяти признакам:

— по функциональному признаку;

— по области применения;

— по структурному признаку;

— по компоновочному признаку;

— по типу производственного подразделения.

1. По функциональному признаку различают роботизированный технологический комплекс (РТК) и роботизированный производственный комплекс (РПК).

Роботизированный технологический комплекс – это автономно действующая совокупность технологических средств производства, включающая единицу или группу технологического полуавтоматического оборудования, взаимодействующего с одним или несколькими ПР, и набор вспомогательного оборудования, обеспечивающего полностью автоматический цикл работы внутри комплекса и его связь с входными и выходными потоками остального производства.

Роботизированный производственный комплекс – это автономно действующая совокупность технологических средств производства, включающая, как минимум, один промышленный робот, выполняющий основные операции технологического процесса (сборку, сварку, окраску и т. п.), и набор вспомогательного оборудования, обеспечивающего полностью автоматический цикл выполнения технологических операций внутри комплекса и его связь с входными и выходными потоками остального производства. При этом автоматизация вспомогательных операций внутри комплекса может выполняться с помощью других ПР.

2. По области применения различают следующие роботизированные комплексы: механообработки; холодной штамповки; ковки; литья; прессования пластмасс; термической обработки и гальванопокрытий; сварки; окраски; транспортирования; контроля и испытаний; сборки.

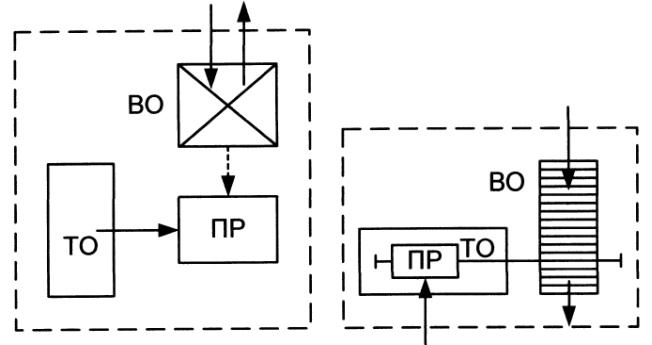

3. По структурному признаку различают:

— однопозиционные РТК, включающие один ПР в комплекте с единицей технологического оборудования станок – робот, пресс – робот, то есть «оборудование – робот» (рис. 10.1).

— групповые РТК, включающие один ПР, обслуживающий группу однотипного или разнотипного технологического оборудования (рис. 10.2);

| Рисунок 9.2 |

– многопозиционные РК (роботизированные центры РТЦ или РПУ), включающие группу ПР (рис. 10.3), выполняющих взаимосвязанные или взаимодополняющие функции (например, один ПР заливает металл в машину литья под давлением, а другой снимает готовые отливки; группа ПР осуществляет ряд сборочных операций на многопозиционном поворотном столе).

Таким образом, структурный признак отражает взаимодействие ТО внутри комплекса.

4. По компоновочному признаку различают шесть типовых схем. Тип компоновки комплекса зависит от конструктивно-кинематического исполнения ПР, а именно: от типа основных (переносных) координатных перемещений ПР, определяющих характер его рабочей зоны, а также от схемы расположения технологического оборудования.

| Рис. 10.4 |

| Рис. 10.3 |

1-я компоновочная схема РТК (рис. 10.4) включает комплексы, характеризующиеся линейным расположением ТО и ВО. Такой тип компоновки создается на основе ПР, работающих в плоской прямоугольной системе координат, он применяется в основном в механообрабатывающем производстве для однопозиционных комплексов «станок – робот».

2-я компоновочная схема РТК (рис. 10.5) характеризуется линейно-параллельным расположением ОТО и ВТО. Она создается на базе ПР тельферного (портального) типа с плечелоктевой конструкцией манипулятора. Применяется в основном в механообработке для комплексов группового типа (до 6-ти станков).

| Рис. 10.6 |

| Рис. 10.5 |

3-я компоновочная схема РТК включает комплексы (рис. 10.6), созданные на базе ПР, работающих в цилиндрической системе координат с горизонтальной осью вращения («качанием» манипулятора). Применяются в механообработке и кузнечнопрессовом производстве при однопозиционной структуре комплексов.

Имеет линейно-параллельную схему расположения оборудования.

4-я компоновочная схема РТК (рис. 10.7) создается на базе ПР, работающих в цилиндрической системе координат с вертикальной осью вращения, и характеризуется круговым расположением ОТО и ВТО. Применяется в основном в кузнечнопрессовом производстве при создании технологических комплексов «пресс – робот», а также в механообработке при создании групповых комплексов «группа станков – робот» (до 3-х станков).

5-я компоновочная схема РТК (рис. 10.8) создается на базе ПР, работающих в сферической системе координат. В данную группу могут входить, например, ПР, имеющие широкие функциональные возможности (до 6-ти степеней подвижности). Комплексы используются в наиболее сложных условиях – при групповом обслуживании разнотипного по схеме загрузки механообрабатывающего оборудования, при выполнении окрасочных и других работ. Схема расположения оборудования – двухрядная – линейно – параллельная либо круговая.

6-я компоновочная схема РТК – смешанная. Используется при создании многопозиционных комплексов литейного, сборочного, иногда кузнечнопрессового производства. В таких комплексах применяются, как правило, несколько ПР с различными конструктивно-компоновочными исполнениями.

5. По типу производительного подразделения различают:

— роботизированные технологические ячейки (РТЯ);

— роботизированные технологические участки (РТУ);

— роботизированные технологические цеха (РТЦ).

Здесь классификационным признаком служит количество выполняемых в РК технологических операций.

В РТЯ выполняется одна основная технологическая операция. Количество единиц ТО и ПР в составе РТЯ не регламентируется. В РТЯ может совсем отсутствовать ТО, когда основную технологическую операцию выполняет непосредственно ПР, или, наоборот, могут отсутствовать как самостоятельные ПР, когда они конструктивно объединены с ТО.

РТУ – здесь выполняются несколько основных технологических операций, которые объединены технологически, конструктивно (оборудованием) или организационно (управлением). Операции могут быть одинаковыми или разными.

РТЛ – это разновидность РТУ, в которой разные операции связаны друг с другом технологически.

В РТУ операции могут быть объединены по различным признакам, например по принадлежности к одному виду технологического процесса, по выполнению на однотипном оборудовании и т. д.

РТУ не есть простое соединение РТЯ и может не иметь их совсем, как обособленных структурных единиц. Например, РТУ может включать несколько единиц ТО, обслуживаемых одним ПР. В простейших РТУ может быть несколько ПР, последовательно выполняющих основные операции, например сборку одного изделия.

Развитые РТУ содержат несколько единиц ТО и несколько единиц ПР.

РТЦ – это РТК, состоящий из нескольких РТУ, объединенных транспортной системой, межцеховым автоматизированным складом, системой управления и календарного планирования. Кроме того, РТУ оснащаются системами контроля качества продукции.

Глава 11. Траектории манипуляторов роботов

в составе робототехнических комплексов

11.1. Компоновка РТК и возможные траектории

схвата манипулятора

Компоновка РТК и состав его оборудования являются наиболее существенными факторами, влияющими на траектории схвата. Важным фактором являются также функции, выполняемые роботом в РТК.

Различают несколько типов производственных ситуаций.

1. Промышленный робот только загружает или только разгружает оборудование, а также, если робот обслуживает РТК с объединенными входом и выходом.

1.1. ПР из входного накопителя подает заготовки в штамп (рис. 11.1а), а после изготовления детали она (деталь) сдувается, сталкивается дополнительным приспособлением или забирается другим роботом.

1.2. Робот снимает деталь после обработки на токарном станке при использовании в качестве заготовки пруткового материала.

1.3. Робот забирает заготовку с тактового стола, ставит ее в приспособление станка, а на освободившееся место кладет деталь, вынесенную при обратном движении из зоны станка (рис. 11.1б).

В этом случае траектории схвата в прямом и обратном направлениях совпадают.

| ТО |

| ПР |

| ВхН |

| Рис. 11.1. РТК с объединенным входом и выходом |

| а) |

| б) |

2. Робот обслуживает РТК, в котором входной и выходной накопители (или позиции захвата заготовки и разгрузки детали) расположены на небольшом расстоянии друг от друга.

2.1. Заготовка берется с одного транспортера, а деталь укладывается на другой, расположенный рядом (рис. 11.2а). Ситуация вызвана тем, что деталь после существенного изменения формы в процессе обработки или с целью сохранения чистоты обработки поверхности не может быть уложена в транспортер заготовок.

2.2. Робот с одним схватом (рис. 11.2б) приносит из ячейки кассеты заготовки на столик у рабочей зоны станка, берет деталь в станке, ставит ее на столик рядом с заготовкой, загружает станок заготовкой, берет деталь и транспортирует ее в освободившуюся ячейку. В такой производственной ситуации траектории прямого и обратного перемещения близки друг к другу и могут быть приняты одинаковыми на значительном протяжении с различием в непосредственной близости от соответствующего оборудования.

3. Робот обслуживает РТК, в котором по условиям общей компоновки ГПС и планирования транспортных путей в цехе входные и выходные позиции разнесены на значительные расстояния (рис. 11.3). Обычно такая производственная ситуация возникает при обслуживании роботом нескольких единиц технологического оборудования (от 2-х до 6-ти), расположенных в последовательности технологического процесса.

Многостаночное обслуживание роботом обычно используется при значительной продолжительности технологических операций, например, при механообработке на токарных или фрезерных станках.

| ПР |

| Рис. 11.2. РТК с близкорасположенными входами и выходами |

| а) |

| б) |

| ВхН |

| МПХ1 |

| МПХ2 |

| ВыхН |

| ТО1 |

| ТО2 |

| ТО3 |

| Портальный робот |

| Рис. 11.3. РТК с удаленными входом и выходом |

Это наиболее типичный случай, включающий в себя как частные два предыдущих. Именно в таких производственных сценах РТК вопрос планирования траекторий является наиболее содержательным.

Заметим, что в РПК, когда робот является основным технологическим оборудованием (сварка, окраска и т. д.), возникают производственные ситуации либо аналогичные рассмотренным, либо когда траектория полностью диктуется технологическим процессом, как, например, это имеет место при заданной конфигурации сварочного шва, или когда заготовку заданной формы следует вырезать из листового материала. В последних случаях траектория не подлежит планированию, а задача сводится к обеспечению наиболее точного воспроизведения заданной траектории за счет определения требуемых законов изменения обобщенных координат методами решения обратной задачи кинематики. В дальнейшем будем рассматривать 3-й тип производственной сцены, к которому могут быть сведены многие другие, за исключением случаев, когда траектория и ориентация схвата строго заданы на всем протяжении.

Заметим, что оборудование с целью сокращения времени и затрат на транспортирование деталей роботом должно устанавливаться на минимально возможном расстоянии, с расположением мест обслуживания по возможности на одном уровне и на одной прямой или на одной дуге окружности (рис. 11.4).

Робототехнические системы с элементами искусственного интеллекта

Структура и состав интеллектуальной робототехнической системы.

Обратная связь R(t) может нести полную информацию о работе системы управления низшего уровня в виде логических сигналов о ее состоянии, непрерывную информацию о геометрических размерах, качестве обработки поверхности детали и информацию о состоянии внешней среды, например, о температуре окружающей среды или двигателей, о состоянии сопутствующих обработке других устройств.

В качестве электродвигателей приводов манипуляторов применяются безредукторные и высокомоментные электродвигатели. Это требует применения методики синтеза приводов с учетом переменности моментов инерции, а для многостепенной механической системы требуется также учитывать взаимовлияние приводов по степеням подвижности.

Подсистема управления высшего уровня выполняет следующие функции. Получая информацию от оптической системы о состоянии обрабатываемой поверхности и ее геометрических размерах, данная подсистема выбирает требуемую программу обработки из некоторого детерминированного множества программ либо при ее отсутствии на основе анализа принимает наиболее близкую по критерию точности воспроизведения требуемой поверхности.

Оптические средства контроля геометрических размеров припуска и качества обработки (шероховатости) поверхности детали позволяют оптимизировать режимы резания. В работе приведено описание оптической системы, построенной с применением специальной решетки и источника монохроматического света. В настоящем курсе лекций дается описание данной системы, рассматриваются вопросы построения системы распознавания зон с заданным качеством обработки и формирования на этой основе новой программы обработки поверхности.

Пример робота-станка

Пример робота-станка, построенного на механизмах параллельной структуры и оснащенного интеллектуальной системой обработки информации и управления, показан на рисунке 8.3. Исполнительный механизм робота-станка включает манипулятор перемещения изделия, представляющий пятизвенник, состоящий из звеньев 10, 11, 12, 13 и основания, манипулятор перемещения инструмента, который представляет собой два звена, управляемых двигателями 1 и 4 с вертикальной осью вращения. Манипулятор перемещения изделия осуществляет управляемое перемещение по четырем координатам с помощью четырех исполнительных приводов 2, 3, 8 и 14. Обработка выполняется путем взаимного перемещения инструмента 6 относительно изделия 9. Для стабилизации и удержания веса манипулятора перемещения изделия применено пневматическое устройство 16. Бабка для вращения изделия 15 и бабка для инструмента 5 содержат исполнительные приводы для вращения инструмента 7 и изделия 8. В целом механизм относительного перемещения робота-станка позволяет выполнять взаимное перемещение инструмента и изделия по шести координатам.

В механизмах параллельной структуры имеются кинематические пары, которые выполняют функции преобразования движения и не содержат исполнительных силовых элементов (пятизвенник в манипуляторе перемещения изделия). В сочленениях данных пар возможна установка дополнительных датчиков, позволяющих повысить точность контроля положения выходного звена. Кроме того, установка в этих сочленениях дополнительных приводов, управляемых, к примеру, по силе, разгружает основные приводы, выполняющие перемещения по заданным координатам, и позволяет по одной и той же координате управлять положением, скоростью и силой.

Пример кинематической схемы робота-станка приведен для лучшего понимания работы реальной интеллектуальной робототехнической системы, чтобы показать место установки датчиков и дополнительных приводов в механизме.

В рассматриваемом курсе лекций мы не рассматриваем вопросы работы мехатронных элементов в составе интеллектуальной робототехнической системы. Безусловно, аппаратная часть системы управления робота-станка содержит мехатронные элементы. Это непосредственно оптическая система, которая включает механические элементы преобразования оптического изображения и цифровую систему обработки изображения. Встраиваемые исполнительные приводы совместно с датчиками положения также представляют мехатронные системы восприятия и преобразования информации.

Классификация промышленных роботов

В современном мире процесс автоматизации затронул практически все отрасли, оптимизируя процессы и повышая эффективность производства. Уровень развития технологии стал настолько высоким, что потребовалось создание четкой научно обоснованной классификационной системы, позволяющей разделить промышленную робототехнику на группы.

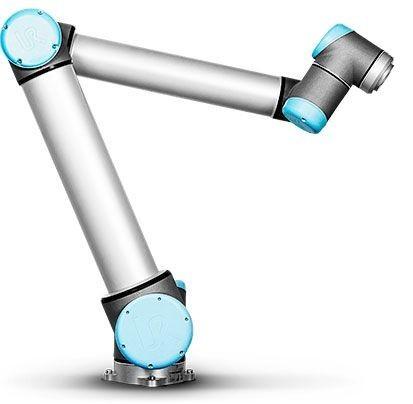

Что такое промышленные роботы?

Промышленные роботы представляют собой устройства, которые предназначены для выполнения тех или иных функций (двигательных или управляющих) в производственном процессе. Это устройства автоматического типа, состоящие из манипулятора и управляющего устройства, программируемого оператором. В соответствии с параметрами, заданными программой, робот совершает движения, выполняя заложенную функцию: перемещая предметы или осуществляя разнообразные технологические операции.

Промышленные роботы являются частью автоматизированных систем, которые применяются в гибком автоматизированном производстве.

Классификация: основные признаки

Существует огромное количество различных роботов, которые отличаются друг от друга назначением, функционалом, характеристиками и т. д., но независимо от своего вида, каждый из них в обязательном порядке имеет манипулятор и управляющий блок, предназначенный для воздействия на исполнительные органы прибора.

Стандартная классификация включает в себя несколько видов роботов.

По сфере применения

Роботы применяются практически во всех отраслях, но основными при этом являются:

По назначению

Промышленные роботы можно разделить на несколько больших групп:

По типу операций

По типу выполняемых операций все промышленные роботы делятся на три группы, различающиеся между собой по производственно-технологическим признакам:

По степени специализации

В зависимости от степени специализации промышленные роботы могут быть:

По типу управления

В зависимости от типа управления промышленные роботы делятся на следующие группы:

По грузоподъемности

Под грузоподъемностью промышленного робота понимается предельная масса объекта, которую механизированный агрегат может гарантированно взять и удержать, не снижая при этом своих эксплуатационных характеристик.

Промышленные роботы по грузоподъемности делятся:

Популярные фирмы производители

Существует множество производителей, поставляющих промышленных роботов, но лидерами заслуженно могут называться лишь несколько из них.

Hanwha

Это высокотехнологичная компания, основанная в Южной Корее. Она представила рынку сверхсовременный робот коллаборативного типа HCR-5A, быстро завоевавший популярность по всему миру.

Этот робот обладает высокой точностью и может успешно выполнять следующие работы:

KUKA KR QUANTEC PA

Kuka – немецкая компания, которая специализируется на выпуске промышленных роботов. Продукция этого разработчика характеризуется высокой степенью надежности и эффективностью.

Одной из самых популярных моделей промышленных роботов производителя стала KUKA KR QUANTEC PA. Этот робот был разработан для работы в экстремальных условиях. Идеально подходит для использования в пищевой промышленности.

Модель имеет следующие особенности:

FANUC M-2000iA/1200

Fanuc – компания, основанная в Японии и специализирующаяся на разработке роботов-манипуляторов. Лучшей моделью производителя считается робот FANUC M-2000iA/1200, обладающий высокой степенью досягаемости и отличающийся производительностью. Его грузоподъемность составляет более 1000 кг. На сегодняшний день это один из самых сильных роботов на рынке.

Universal Robots UR10

Модель представляет собой робот манипулятор с радиусом действия 1300 мм. Чаще всего используется совместно с сельскохозяйственным, фармацевтическим или технологическим оборудованием. Подходит для работы в небольших помещениях, прост в настройке и может работать с весом до 10 кг. Обладает высокой точностью – отклонение от заданной позиции составляет не более 0,1 мм.

Область применения робота широка:

3D Systems – Figure 4

Представляет собой модульную робототехническую систему, которая предназначена для автоматизации процесса стереолитографической 3D-печати. Это комплекс устройств, который способен производить новые изделия с периодичностью в 2–3 минуты. На обычных SLS-принтерах такая скорость не представляется возможной. Благодаря модульной системе, на основе Figure 4 можно создавать крупные автоматические линии, которые будут применять в работе только стандартные компоненты.

Промышленные роботы используются в любой сфере экономики. Они есть практически в любом цеху и в любой производственной сфере. Они снижают затраты на производство, повышают качество изготавливаемых деталей, безопасность и эффективность производственного процесса.

Как классифицируются комплексы робот станок

Роботизированные технологические комплексы

1. Общие сведения о роботехнических комплексах

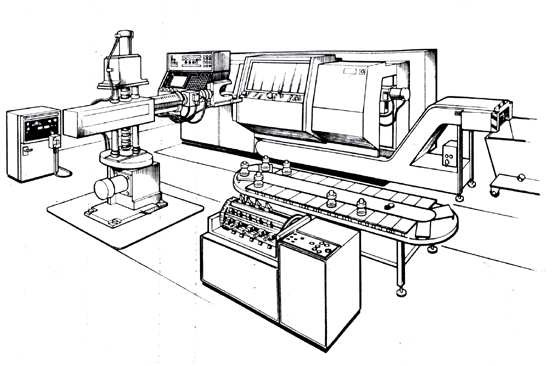

При обработке деталей на станках промышленные роботы используют главным образом для автоматизации вспомогательных процессов, связанных с обеспечением потоков заготовок и инструментов. Основные варианты применения промышленных роботов при автоматизации обработки на станках: для обслуживания одного станка в составе гибкого производственного модуля, для обслуживания группы станков, образующих гибкий автоматизированный участок, для обслуживания группой роботов гибких автоматизированных линий.

В составе гибкого производственного модуля промышленный робот обслуживает, как правило, три позиции: загрузочную позицию накопителя заготовок; рабочую позицию станка и разгрузочную позицию транспортера или накопителя деталей. Фактическая производительность обрабатывающего модуля определяется коэффициентом использования станка кст, который зависит от длительности Tp его обслуживания роботом, отнесенной к общей продолжительности T0 обработки детали на станке: кст = I – T/T0.

Общее время простоя станка в основном определяется временем манипулирования заготовкой и деталью. Для сокращения времени простоя необходимо либо увеличить скорости движения манипулятора и уменьшить общую длину перемещений его рабочего органа, либо совместить время манипулирования с рабочим циклом станка, создав рациональную компоновочную схему РТК.

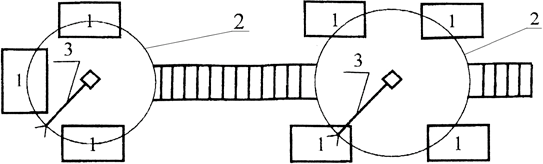

Робототехнический комплекс использующий консольный робот 3 (рис. 1) является распространенным способом транспортировки деталей. При этом транспортные линии 2 представляют собой полную окружность или дугу. Оборудование 1 размещается по окружности.

Рис. 1. РТК с консольным роботом:

Очевидно, подобные компоновочные решения позволяют компактно разместить станки на производственной площади, имеют малые капитальные вложения, но обладают и определенными недостатками: стесненность компоновки, ограничено число обслуживаемых станков, малая грузоподъемность, необходимость согласования циклов обработки для ликвидации простоев

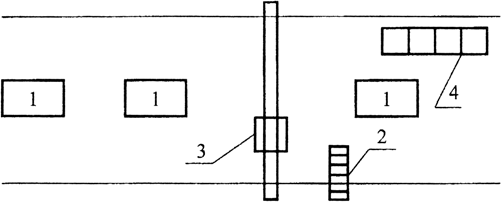

Роботизированный технологический комплекс использующий портальный робот (рис. 2) обеспечивает гибкость транспортной системы в подобных компоновочных решениях, однако, расширение системы проблематично.

Рис. 2. РТК с портальным роботом: 1 – станки; 2 – транспортер; 3 – портальный робот; 4 – бункеры.

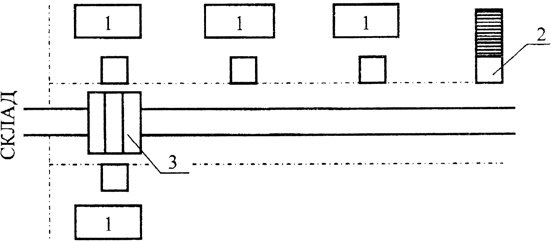

При использовании в составе РТК транспортной тележки (рис. 3) трассу движения делают прямолинейной, участок обслуживает одна тележка, нет возможности для обгонных путей. Оборудование располагается с одной или двух сторон. Применяется транспортная система достаточно широко, так как требует меньших капитальных затрат, характеризуется большой грузоподъемностью, производительностью и надежностью. Часто сочетается с другими видами транспорта.

Рис. 3. РТК с рельсовой тележкой: 1 – станки; 2 – бункер; 3 – тележка

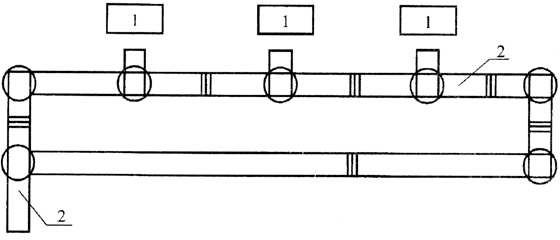

Если в РТК используют роликовый конвейер (рис. 4) то, транспортные линии предусматривают прямолинейными, часто образующими замкнутые системы с поворотными столами в конце ветви. Производительность конвейерных линий транспортной системы достаточно высока, как и надежность, однако гибкость значительно ниже, чем у других видов транспорта.

Рис. 4. РТК с роликовым конвейером: 1 – станки; 2 – конвейер.

2. Выбор объекта роботизации

Автоматизация заготовительного и механообрабатывающего производства на основе использования промышленных роботов носит название роботизации. Основными этапами роботизации являются:

Целесообразность роботизации определяется производственными и социальными требованиями. К производственным требованиям относят: повышение производительности оборудования (участка, цеха, производства); повышение качества обработанной детали и изделия; улучшение организационноэкономических условий управления технологическими и производственными процессами; уменьшение трудоемкости, себестоимости изготовления деталей и изделия.

К социальным требованиям относят: высвобождение рабочих от утомительного, монотонного, тяжелого физического труда; ликвидацию вредных условий производства; высвобождение рабочих с вредных участков производства; уменьшение дефицита рабочей силы.

Роботизация удовлетворяет большинству перечисленных требований и имеет следующие достоинства по сравнению с обычными способами автоматизации механообрабатывающего производства: способствует развитию унификации средств технологического оснащения и методов управления производственными системами; способствует более широкому применению принципов типизации технологических процессов и операций; обеспечивает большую гибкость производственных систем; снижает затраты на проектирование и изготовление оборудования для автоматизированных производств, так как в PTK можно применять универсальные промышленные роботы, серийно выпускаемые промышленностью; PTK достаточно легко объединяются с АСУ ТП и АСУП. Помимо этого роботизация в ряде случаев является единственно доступной и быстро осуществимой формой автоматизации процессов механической обработки деталей.

При выборе объекта роботизации предварительно выбирают операции обработки или технологические процессы; определяют цель роботизации; комплексно анализируют выбранную операцию или технологический процесс; определяют тип ПР, его основные технические данные; разрабатывают варианты структуры РТК; оценивают надежность РТК; ориентировочно осуществляют технико-экономический анализ эффективности роботизации и выносят окончательное заключение о целесообразности роботизации намеченного объекта.

При определении целей роботизации следует учитывать, что роботизация должна удовлетворять производственным и социальным требованиям к данному объекту в течение продолжительного времени (не менее 5 – 7 лет). Комплексный анализ выбранного объекта – важнейший этап роботизации, в процессе которого не только определяется возможность применения промышленного робота, но и обосновываются требования по технологичности операций обработки и конструкции деталей. При комплексном анализе учитываются организационные и технологические факторы. Анализ и выявление организационных факторов сводится к определению: типа производства (единичное, мелкосерийное, крупносерийное, массовое); возможности организации производства с использованием поточных форм работы, групповых методов обработки; числа партий обрабатываемых деталей для условий многономенклатурного производства; такта выпуска деталей; схем движения материалов, заготовок и т.д.; числа смен в день. Анализ организационных факторов позволяет укрупненно оценить возможность применения той или другой конструкции промышленного робота как по быстродействию, так и по легкости переналадки его на изготовление другой детали.

К технологическим факторам, учитываемым при создании РТК, относятся: выбор вида заготовок, технологического оборудования, технологической оснастки (приспособлений, инструмента); определение структуры времени технологических операций и процессов, функций рабочих в обычном и роботизированном производствах. Выявляются следующие характеристики заготовок: масса, вид заготовки (прокат, штамповка, отливка и т.д.), материал, точность заготовок, конфигурация, габаритные размеры; изменение массы заготовки от одной операции к другой. Эти данные позволяют оценить возможность применения той или иной модели робота по грузоподъемности, точности позиционирования, точности установки заготовок на станок, определить размерные параметры рабочей зоны, тип системы управления промышленным роботом. При этом разрабатывают требования к изменению конструкции детали, наиболее удовлетворяющие условиям подачи, накопления и вывода детали из РТК.

Анализ организационной формы и структуры времени операций технологического оборудования необходим при предварительной разработке структуры РТК, т.е. при определении, будет ли разрабатываться гибкий производственный модуль (ГПМ) (РТК является частным случаем ГПМ) или гибкая автоматизированная линия (ГАЛ) или участок (ГАУ) с использованием ПР. При этом определяются также характер и средства межоперационного перемещения предмета труда, обеспеченность РТК средствами контроля, инструментами и приспособлениями. Анализ структуры норм времени позволяет определить количественный состав оборудования, обслуживаемый одним роботом, и проверить требования по быстродействию, составу степеней подвижности и типу устройства управления ПР.

Анализ функций рабочих сводится к выявлению: специфических, ручных приемов при установке заготовок в приспособление; ручных операций по подготовке заготовок перед обработкой (зачистка заусенцев, смазывание и т.д.); необходимости очистки установочных элементов приспособления от стружки; состава контрольных операций, включая визуальный контроль обработки. Эти факторы учитывают при определении характеристик ПР (состава степеней подвижности, степени адаптации), конструктивных особенностей рабочих органов ПР (захватных устройств), а также необходимости введения в состав РТК автоматического оборудования для выполнения контрольных операций, подготовительных и доделочных переходов обработки (например, снятие заусенцев), устройств для удаления стружки, подачи смазочно-охлаждающей жидкости и т.д.

3. Системы управления роботизированными комплексами

В однопредметных непрерывно-поточных линиях, при закреплении за каждой единицей оборудования одной операции рекомендуется применять промышленные роботы с цикловыми системами.

На этих линиях обеспечивается механизированное транспортирование предметов труда; оборудование работает непрерывно в течение двух смен; время пролеживания деталей между станками минимально.

Промышленные роботы с аналого-позиционными системами применяют:

Промышленные роботы с числовыми позиционными системами используют:

Промышленные роботы с контурными системами при механической обработке применяют как основное оборудование; с помощью этих ПР выполняются операции полирования, снятия заусенцев и т.д. Эти роботы могут также выполнять загрузку и разгрузку станков. Их используют в поточных линиях всех типов.

Варианты структуры PTK разрабатываю на основе результатов комплексного анализ технологических операций и процессов, выбора моделей ПР и их функций. В общем случае ПР в составе PTK механической обработки выполняет следующие функции: загрузку, разгрузку основного и вспомогательного оборудования; основные операции по снятию заусенцев и т. п.; ориентацию заготовки в пространстве перед установкой в приспособление, укладкой в приемное устройств и т.д.; транспортирование заготовки от станка к станку; управление рабочими циклами основного и вспомогательного оборудования Операция установки заготовки включает в себя захватывание ее из подающего или приемно-передающего устройства (магазина, накопителя и т.д.), ориентацию в пространстве, перемещение к станку и установ в приспособление (патрон, в центры) или на промежуточное устройство (призму). Цикл начинается с опроса станка о готовности повторения) цикла и получения обратной команды о готовности

Разработка структуры РТК включает определение качественного и количественного состава основного и вспомогательного технологического оборудования, закрепленного за каждым ПР, необходимого основного и вспомогательного технологического оборудования; проверку функциональных возможностей ПР при реализации алгоритма PTK, разработку недетализированной циклограммы и определение такта РТК, определение производительности PTK и сопоставление ее с требуемой по программе.

4. Роботизированные комплексы для обработки деталей различных геометрических форм

В табл. 1 и на рис. 5 и 6 показаны PTK токарной обработки деталей завода «Красный пролетарий». Эти PTK комплектуются ПР, пристраиваемыми к станку (М10П.62.01) или напольного типа (мод. М20П.40.01). Технические характеристики этих ПР приведены в табл. (2). Схемы перемещения рабочих органов приведены на рис. 7.

Таблица 1. Роботизированные технологические комплексы, применяемые в механообрабатывающем производстве

| Модель | Повышение производительности оборудования, % | Число высвобождаемых рабочих в смену | Время цикла обработки детали мин (с) | ||

| PTK | ПP | станка | |||

| Роботизированные комплексы токарной обработки деталей типа валов диаметром до 50 мм, до 500 мм, массой до 10 кг | |||||

| МО-1Ц611-Ритм | «Ритм-01.01» | 1И611ПМФЗ | До 150 | 1 | 0,15 – 0,5 |

| НТ303КР | 2М4ЦЛ-20ГП3 | 1Н713 | нд | нд | нд |

| – | «Циклон-3Б» | 1А730Ц | нд | нд | нд |

| – | ПР-4 | 1708 | нд | нд | (23,5) |

| – | «Бриг-10Б» | А616Ф3 | нд | нд | нд |

| – | МП | 1713 – 2 шт. | нд | 2 | 4,18 |

| – | МП | 1716Ц – 2 шт. | нд | нд | нд |

| Роботизированные комплексы токарной обработки деталей типа валов диаметром до 80 мм, длиной до 700 мм, массой до 40 кг | |||||

| – | СМ40Ц.40.11 | 1713 | нд | нд | нд |

| – | СМ80Ц.48.11 | 16К20ФЗ | 14 | 1,2 | 5–6 |

| – | СМ40Ц.40.11 | МР-71; 1А730 | нд | нд | нд |

| – | СМ40Ф2.80.01 | 1713Φ3 – 2 шт. | нд | нд | нд |

| АСВР- 041 | СМ40Ф2.80.01 | 16К20Т1 – 2 шт. | 40 | 3 | 5- 10 |

| – | «Пирин» – 2 шт. | 174СА – 2 шт. (центровальный полуавтомат) | нд | 2 | 1,1 |

| Роботизированные комплексы обработки корпусных деталей массой до 10 кг (I) и до 160 кг (II) | |||||

| (I) | KM 10Ц.42.01 | Агрегатные станки 3ХА4242 3XA4243 | нд | нд | 0,75 |

| И5.06(11) | УМ 160Ф2.81.01 | 2Р135Ф2 – 3 шт. | нд | нд | До 85 |

| И5.02(11) | УМ 160Φ2.81.01 | ИР-500МФ4 5 шт. | 250 | 6 | 240–270 |

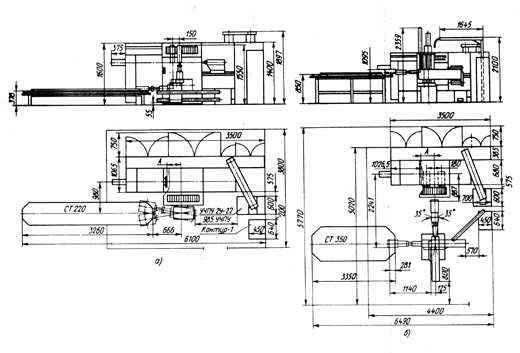

Рис. 5. Роботизированный технологический комплекс на базе станка 1720ПФ30 с напольным промышленным роботом М20П.40.01. тактовым столом и устройством быстрой смены резцовых головок с помощью ПР

Рис. 6. Типовые планировки РТК на базе патронно-центрового станка 16К20Ф3 с ЧПУ: а – РТК 16К20ФЗР132 с ПР М10П.62.01, с УЧПУ для станка 2Р22 и для робота «Контур» с тактовым столом СТ220; б – РТК 16К20ФЗР232 на базе токарного патронного станка 16К20РФ3 с ЧПУ с ПР М20П.40.01, с УЧПУ для станка 2Р22 и для робота «Контур» с тактовым столом СТ350

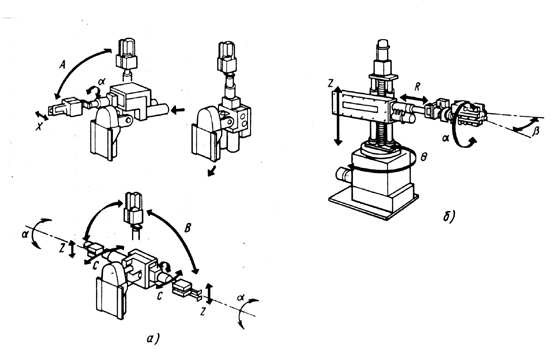

Рис. 7. Схемы перемещений рабочих органов по координатным осям ПР: а – М10П.62.01; б – М20П.40.01

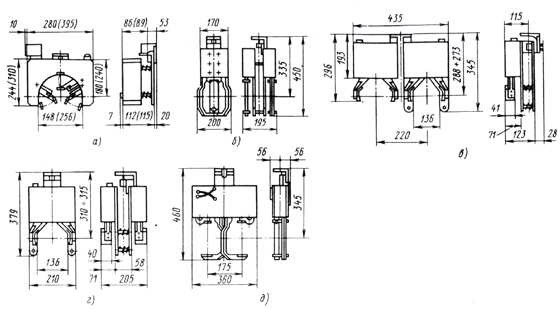

Технические возможности роботов определяются типом используемого поворотного блока. Блок Б имеет диапазон перемещений 0 – 90° (исполнение I) или 0 – 180° (исполнение II); блоки В и Г – ( – 90°) ÷ 180°. Точки фиксированного положения для блока Б – 0°; 90° (исполнение I); 0°; 180° (исполнение II); для блока В – 90°; 0°; ( – 90°); 180°; для блока Г – через каждые 1,5°. В зависимости от блока, которым комплектуется ПР, деталь можно обрабатывать с двух установов без кантования или с промежуточным кантованием заготовки между двумя установами. ПР комплектуются захватными устройствами (рис. 8 табл. 3) различной грузоподъемности и с двумя диапазонами перемещения захвата. При переходе с одного диапазона захвата на другой требуется переналадка, что необходимо учитывать при подборе номенклатуры деталей, обрабатываемых на РТК. При выборе типа захватного устройства необходимо сравнить момент от массы каждой заготовки с допустимой величиной (табл. 4).

Рис. 8. Захватные устройства к ПР М10П.62.01 (типы захватов: а – С01, С02; б – С07; д – С08) и М20П.40.01 (типы захватов: в – С05; г – С06)

Тактовый стол (CT) предназначен для хранения запаса заготовок и подачи их в зону захвата ПР.

Таблица 2. Техническая характеристика промышленных роботов М10П.62.01 и М20П.40.01