Как можно уменьшить штучное время

Сокращения штучного времени

Из анализа формулы (9.2) штучного времени следует, что оно может быть сокращено главным образом за счет оперативного времени t оп = t о. т + tв поскольку доля остальных слагаемых в штучном времени не велика. Сокращение tоп может быть достигнуто путем либо уменьшения tо. т и t в, либо полным или частичным совмещением во времени переходов в операции.

Пути сокращения основного технологического времени, если оно является машинным, указывает формула:

Сокращение машинного времени может быть достигнуто за счет уменьшения пути l1 + Lд + l2 относительного движения с рабочей подачей

инструмента и заготовки; сокращения числа рабочих ходов к; повышения режимов обработки; совмещения во времени основных переходов.

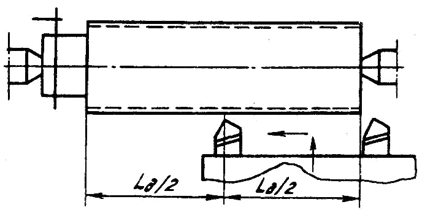

Наибольший эффект в уменьшении пути рабочего хода инструмента получается при распределении длины Lд обрабатываемой поверхности

заготовки между несколькими режущими инструментами. Так, обработка

поверхности вала двумя резцами (рис. 9.5) дает сокращение t м почти вдвое по сравнению с обработкой той же поверхности одним резцом:

Рис 9.5. Распределение длины обрабатываемой поверхности между двумя резцами

Сокращение пути относительного движения инструмента и заготовки с рабочей подачей может также осуществляться за счет длин на вход и на выход режущего инструмента.

Число рабочих ходов к зависит от припуска на обработку, мощности станка и требований к точности получаемых размеров. Достичь сокращения числа рабочих ходов можно приближением размеров и формы заготовок к размерам и форме готовой детали. Достижению этой же цели могут способствовать устройства адаптивного управления упругими перемещениями в технологических системах.

Одним из эффективных средств уменьшения машинного времени является повышение режимов обработки. Выбор режимов тесно связан с требуемой точностью детали, качеством поверхностных слоев материала и стойкостью режущего инструмента.

Выбор подачи лимитирует допускаемая при обработке сила резания, от значения которой зависят упругие перемещения в технологической системе и качество поверхностного слоя обрабатываемой поверхности заготовки. Скорость резания лимитируется размерной стойкостью режущего инструмента и количеством образующейся в процессе резания теплоты, деформирующей технологическую систему и влияющей также на качество поверхностного слоя.

Таким образом, установление режимов обработки должно быть основано на экономичном достижении требуемого качества изготовляемых деталей.

Повышение режимов обработки таит в себе значительные резервы сокращения машинного времени. Новые высокостойкие инструментальные материалы и более совершенные конструкции инструментов, расширение диапазонов скоростей движения рабочих органов станков, оснащение станков автоматическими системами управления точностью создают возможности для использования этих резервов и повышения производительности процессов обработки заготовок.

Не менее эффективные результаты в сокращении машинного времени при выполнении операции дает совмещение во времени основных переходов. Примером такого совмещения может служить обработка поверхностей различных диаметров заготовки блока зубчатых колес на многорезцовом станке 12-ю инструментами (рис. 9.6). Машинное время, затрачиваемое на всю операцию, будет равно в этом случае машинному времени наиболее

Рис. 9.6. Совмещение во времени основных переходов при многорезцовой обработке заготовки блока зубчатых колес

Сокращение основного технологического времени, если оно является ручным, может быть достигнуто механизацией ручного труда.

Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Студалл.Орг (0.006 сек.)

Определение штучного времени и пути его сокращения

Время, затрачиваемое на изготовление одной детали, называют штучным временем. Оно состоит из машинного (основного) и вспомагательного времени, а также времени, необходимого на организационное и техническое обслуживание рабочего места и станка, на отдых рабочего.

Машинным или основным называют время, затрачиваемое непосредственно на процесс резания металла. Машинное время, потребное при точении на обработку одной детали за несколько проходов, определяют по формуле:

где L- расчетная длина хода резца, мм;

i-число проходов;

S- величина подачи, мм/об;

Вспомоготельным называют время, затрачиваемое рабочим на подготовительные работы (установка и снятие детали, управление станком, смену инструмента и т.д.), обеспечивающее успешное выполнение основного производственного задания.

Классификация и основные механизмы металлорежущих станков

Классификация металлорежущих станков

Металлорежующие станки классифицируют по различным признакам:

v по техническим методам обработки;

v по степени универсальности;

v по степени автоматизации;

v по конструктивным особенностям;

v по числу главных рабочих органов станка;

По технологическим методам обработки, которые характеризуются типом станка, видом режущего инструмента и родом обрабатываемых поверхностей станки делят на токарные, фрезерные, сверлильные, строгальные, шлифовальные и пр.

По степени универсальности станки делят на:

По степени автоматизации:

По степени точности различают станки нормальной точности, повышенной точности, высокой точности (прецизионные).

В зависимости от конструктивных особенностей станки могут быть горизонтальные, вертикальные, карусельные и т.д.

В зависимости от числа главных органов (шпинделей, суппортов) станки могут быть одношпиндельные, многошпиндельные, односуппортные, многошпиндельные и т.д.

В зависимости от веса станки делят на:

· особо-тяжелые – свыше 100т.

для обозначения типов и моделей станков принята система, по которой все серийно – выпускаемые станки разбиты на 10 групп, каждая из которых разбита на 10 типов.

Виды производств и выбор станков

Существуют три вида производства: индивидуальное, серийное и массовое.

Индивидуальное производство – производство, при котором каждый вид продукции выпускается в единичных экземплярах. Рабочая сила, оборудование и инструмент – универсальны, т.е. предназначены для выполнения широкой номенклатуры работ.

Серийное производство – производство, при котором продукция выпускается малым (мелкосерийное) или крупными (крупносерийное) партиями. Станки универсальные и специализированные.

При массовом производстве продукция выпускается очень большими партиями, рассчитанными на обезличенного потребителя. Применяются специализированные и специальные станки, связь между рабочими местами осуществляется при помощи конвейеров.

СОКРАЩЕНИЕ ЗАТРАТ ШТУЧНОГО ВРЕМЕНИ

Основную долю времени гшт, как правило, составляют основное технологическое /0т и вспомогательное tBQ. Время любого процесса зависит от пройденного пути и скорости движения, поэтому в основе всех способов сокращения затрат? от и tBC лежит сокращение пути и повышение скорости движения.

Сокращение основного технологического времени осуществляется путем сокращения пути относительного движения инструмента и предмета труда и посредством интенсификации непосредственно рабочего процесса.

Сокращение пути относительного движения режущего инструмента и обрабатываемой заготовки может осуществляться за счет уменьшения величины пути на входе и выходе 12 режущего инструмента.

Основы ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

СОСТОЯНИЕ ЭЛЕМЕНТНОЙ БАЗЫ ТЕХНОЛОГИЧЕСКОГО ОБЕСПЕЧЕНИЯ МЕХАНОСБОРОЧНОГО ПРОИЗВОДСТВА

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО МАРШРУТА И ОПЕРАЦИЙ СБОРКИ ИЗДЕЛИЯ

Разработка технологического маршрута сборки изделия начинается с установления последовательности сборочного процесса. В соответствии с делением изделия на сборочные единицы различают общую сборку изделия и сборку его сборочных единиц. Разработку последовательности …

Разработка технологической операции

Исходными данными для разработки операции являются изготавливаемые на операции МП, МПИ, их МТИ, а также МТБ, заготовительные модули, тип станка, такт выпуска, общее количество изготавливаемых деталей и др. В результате …

Продажа шагающий экскаватор 20/90

Цена договорная

Используются в горнодобывающей промышленности при добыче полезных ископаемых (уголь, сланцы, руды черных и

цветных металлов, золото, сырье для химической промышленности, огнеупоров и др.) открытым способом. Их назначение – вскрышные работы с укладкой породы в выработанное пространство или на борт карьера. Экскаваторы способны

перемещать горную массу на большие расстояния. При разработке пород повышенной прочности требуется частичное или

сплошное рыхление взрыванием.

Вместимость ковша, м3 20

Длина стрелы, м 90

Угол наклона стрелы, град 32

Концевая нагрузка (max.) тс 63

Продолжительность рабочего цикла (грунт первой категории), с 60

Высота выгрузки, м 38,5

Глубина копания, м 42,5

Радиус выгрузки, м 83

Просвет под задней частью платформы, м 1,61

Диаметр опорной базы, м 14,5

Удельное давление на грунт при работе и передвижении, МПа 0,105/0,24

Размеры башмака (длина и ширина), м 13 х 2,5

Рабочая масса, т 1690

Мощность механизма подъема, кВт 2х1120

Мощность механизма поворота, кВт 4х250

Мощность механизма тяги, кВт 2х1120

Мощность механизма хода, кВт 2х400

Мощность сетевого двигателя, кВ 2х1600

Напряжение питающей сети, кВ 6

Более детальную информацию можете получить по телефону (063)0416788

Пути сокращения штучного времени.

Основные понятия и определения. Основные определения: производственный процесс, технологический процесс, операция, рабочее место, переход, прием, рабочий ход (проход), установ, позиция, трудоемкость, цикл, такт, ритм; машина, исходный продукт процесса, полуфабрикат, продукция; служебное назначение. Основная литература: [12, 13]

Качество машины.

Определения: качество машины, надежность, долговечность, безотказность, ремонтопригодность, сохраняемость.

Основная литература: [13, 16]

Экономичность машины.

Формула определения экономичности машины. Связь качества и экономичности.

Основная литература: [13,16]

Себестоимость машины.Оценка оптимального качества изделия.

Формула определения себестоимости. График оценка оптимального качества изделия.

Основная литература: [13, 16]

Производственная программа (номенклатура и объем выпуска, тип производства).

Объем выпуска. Программа выпуска изделий. Вид производства. Типы производства: единичное, серийно, массовое. Коэффициент закрепления операций. Определение типа производства по коэффициенту закрепления операций. Организационная форма сборки: поточная и непоточная (стационарная и подвижная).

Основная литература: [5,11]

Типы производства.

Основная литература: [5,11]

Понятие о производительности.

Формула определения производительности. Определения: производительность станка, производительность труда рабочего, производительность производственного процесса, производительность труда работающего, производительность общественного труда.

Основная литература: [13]

Основы технического нормирования.

Норма времени: расчетный метод, метод укрупненных нормативов, статистический и опытный методы. Примеры определения основного технологического временидля токарных, резьбонарезных, сверлильных работ, для зенкерования, развертывания и фрезерования

Основная литература: [13]

Пути сокращения затрат времени на выполнение операции.

Анализ формул, по определению штучно-калькуляционного времени

показывает, что его можно уменьшить либо путем сокращения подготовительно-заключительного (tпз) и штучного времени (tшт), либо увеличением объема партии изготовляемых изделий n.

Основная литература: [13]

Пути сокращения подготовительно- заключительного времени.

Затраты времени на подготовку к работе складываются из времени tополучения и ознакомления рабочего с заданием, tи получения и установки на станке инструментов и приспособлений (а по окончании работы их съема и сдачи) и времени tс статической настройки технологической системы:

Основная литература: [13]

Пути сокращения штучного времени.

Из анализа формулы штучного времени tшт. следует, что оно может быть сокращено главным образом за счет оперативного времени:

поскольку доля остальных слагаемых в штучном времени не велика. Сокращение tоп возможно путем либо уменьшения tот и tв, либо полным или частичным совмещением во времени переходов в операции.

Пути сокращения основного технологического времени, если оно является машинным, указывает формула, соответствующая методу обработки детали, например при точении:

Основная литература: [13]

Дата добавления: 2018-05-31 ; просмотров: 792 ; Мы поможем в написании вашей работы!

Сокращение штучного времени.

из анализа формулы (4):

видно, что оно может быть сокращено двумя путями:

1) сокращение величин слагаемых;

2) совмещение переходов технологического процесса во времени, полном или частичном.

наибольшую долю среди слагаемых тшт составляют то и тв, а следовательно, сокращение основного технологического времени может производиться путем:

1) сокращения пути относительного движения инструмента и детали с рабочей подачей;

2) сокращения количества переходов;

3) обработки каждой детали с оптимальными режимами;

4) совмещение переходов во времени.

сокращение пути относительного движения может осуществляться за счет уменьшения размеров пути на вход l1 и выход режущего инструмента.

Наибольший эффект получается при сокращении длины пути рабочего хода инструмента путем обработки каждой из поверхностей одновременно несколькими инструментами. этот способ находит применение на многорезцовых токарных и револьверных станках и автоматах.

Увеличение режимов обработки является одним их основных средств сокращения тшт. выбор режимов обработки тесно связан с требуемой точностью обрабатываемой детали.

Основные пути сокращения себестоимости изготовления машин и деталей

– Увеличение количества изготавливаемых деталей в одной партии, разработка конструкции машины с максимальным учетом достижений и перспектив научно-технического процесса, широкая унификация с использованием конструктивной преемственности, в том числе и сборочных единиц, специализация заводов и цехов;

– Сокращение расходов на материалы. Согласно формуле

расходы на материалы осуществляются за счет:

1) Сокращение веса материалов при изготовлении машины

2) применение более дешевых материалов с наибольшей стоимостью единицы веса q1;

3) получение отходов материалов наиболее ценном для изготовлении других деталей виде. (увеличение q2).

– Сокращение расходов на заработную плату за счет:

1) Сокращение времени на выполнение операции;

2) многостаночное обслуживание технологического оборудования одним рабочим или одним наладчиком;

3) снижение квалификации рабочего;

– Повышение производительности достигается:

1) повышением качества и стабильности заготовок;

2) сокращением длины рабочего хода инструмента;

3) сокращением или устранением холостых ходов;

4) повышением режимов обработки;

5) параллельной обработкой нескольких деталей;

6) совмещением переходов;

7) автоматизацией процессов обработки и контроля.

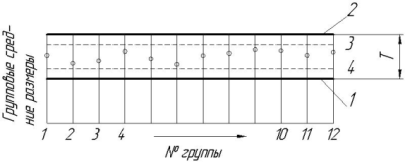

Точечные диаграммы и их применение для исследования точности обработки.Использование точечных диаграмм позволяет проследить за изменением точности обработки. По оси абсцисс откладывают номера деталей, а по оси ординат – их размеры. Номера деталей откладывают в последовательности обработки. Их можно укоротить, если в таких диаграммах всю партию деталей разбить на равные группы и по оси абсцисс откладывать в той же последовательности номера групп или откладывать по вертикальной оси групповые средние арифметические размеры деталей.

При данном методе контроля выборочной проверке подвергается лишь (5…10)% обработанных деталей.

На этой диаграмме предусмотрены параллельные прямые aи a,определяющие границы поля допуска, и прямые биб,определяющие поле рассеяния средних групповых значений и называющиеся контрольными прямыми. Место контрольных прямых находят на основе теоретических положений статического контроля, рассматриваемых в специальных курсах и литературах.

Анализ диаграммы представленный на рисунке.Вначале процесс обработки протекает нормально и ломаная линия не выходит за пределы контрольных прямых. При контроле группы A установлен выход ломаной линии за пределы контрольных границ. Это служит сигналом для поднастройки станка регулированием, или сменой инструмента, или проверки положения упоров.

Применением статического контроля предупреждается брак, т.к. контролируется не вся совокупность уже изготовленных деталей (как при обычных способах контроля), а правильность выполнения самого технологического процесса при обнаружении отклонения своевременно применяют меры для их устранения. При статическом контроле значительно сокращается количество контролеров, т.к. выборочной проверке подвергаются только 5-10% продукции.

Точность в машиностроении и методы ее достижения. Метод пробных проходов и промеров, метод автоматического получения размеров на настроенных станках.Под точностью детали понимается ее соответствие требованиям чертежа: по размерам, геометрической форме, правильности взаимного расположения обрабатываемых поверхностей и по степени их шероховатости.Заданную точность обработки заготовки можно достигнуть одним из двух принципиально отличных методов: пробных проходов и промеров, а также методом автоматического получения размеров.

Метод пробных проходов и промеров. Сущность метода заключается в том, что к обрабатываемой поверхности заготовки, установленной на станке, подводят режущий инструмент и с короткого участка заготовки снимают пробную стружку. После этого станок останавливают, делают пробный замер полученного размера, определяют его отклонения от чертежного и вносят поправку в положение инструмента, которую отсчитывают по делениям лимба станка. Затем вновь производят пробную обработку («ход») участка заготовки, новый пробный замер полученного размера и при необходимости вносят новую поправку в положение инструмента. Таким образом, путем пробных ходов и промеров устанавливают правильное положение инструмента относительно заготовки, при котором обеспечивается требуемый размер. После этого выполняют обработку заготовки по всей ее длине. При обработке следующей заготовки всю процедуру установки станка пробными ходами и промерами повторяют.

Метод пробных ходов и промеров используется при единичном или мелкосерийном производстве изделий, в опытном производстве, а также в ремонтных и инструментальных цехах.

Достоинства Метода пробных проходов и промеров:

1) при неточном оборудовании позволяет получать высокую точность обработки; могут быть устранены погрешности заготовки, возникающие при ее обработке на неточном станке;

2) при неточной заготовке позволяет правильно распределить припуск и предупредить брак;

3) освобождает рабочего от необходимости изготовления точных и дорогостоящих приспособлений (типа кондукторов).

Недостатки метода пробных проходов и промеров:

1) зависимость достигаемой точности от минимальной толщины снимаемой стружки (при токарной обработке доведенными резцами t>=0.005мм, при точении заточенными резцами t=0.02мм). Очевидно, что рабочий не может внести в размер заготовки, поправку меньше толщины снимаемой стружки, а следовательно и гарантировать получение размера с погрешностью меньше этой толщины;

2) появление брака по вине рабочего, от внимания которого зависит достигаемая точность обработки;

3) производительность обработки из-за больших затрат времени на пробные проходы, промеры и разметку;

4) высокая себестоимость обработки детали (в следствии низкой производительности и высокой квалификации рабочего, требующая повышенной оплаты труда).

Метод пробных проходов и промеров не пользуется как правило, при единичном и мелкосерийном производстве изделий, в опытном производстве, ремонтных и инструментальных цехах. Особенно он применяется в тяжелом машиностроении.

В серийном производстве применяется для получения годных деталей из неполноценных исходных заготовок (спасение брака по литью и штамповке). В крупносерийном производстве главным образом при шлифовании.

Размер a=c-b, где c- расстояние от торца зажимного приспособления до упора;

b – расстояние от поверхности упора до вершины лезвия резца.

k и b – размеры=const.

Следовательно, при использовании этого метода получения размеров на настроенных станках задача обеспечения требуемой точности обработки переносится с рабочего оператора на настройщика, выполняющего предварительную настройку станка и на инструментальщика, изготавливающего специальные приспособления и на технолога, назначающего технологические базы и размеры, а также конструкцию приспособления.

Этот метод в значительной мере свободен от недостатков, свойственных методу пробных ходов и промеров.

К преимуществам метода автоматического получения размеров относятся:

1) повышение точности обработки и снижение брака, точность не зависит от минимально возможной толщины снимаемой стружки (т.к. припуск на обработку устанавливается заведомо больше этой величины) и от квалификации и внимательности рабочего;

2) рост производительности обработки за счет устранения потерь времени на предварительную разметку и осуществление пробных проходов и промеров;

3) рациональное использование рабочих высокой квалификации, работу на настроенных станках могут производить ученики и малоквалифицированные рабочие – операторы.

4) Повышение экономичности производства за счет выше перечисленных преимуществ.

Применяется в серийных и массовых производствах. Каждый из перечисленных методов достижения заданной точности неизбежно сопровождается погрешностями обработки, вызываемыми различными причинами систематического и случайного характера.

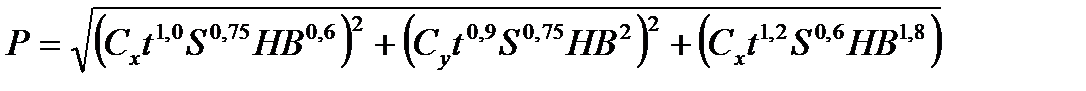

Управление точностью обработки по входным данным.Второй путь управления заключается в том, что поправка динамической настройки Dд, необходимая для компенсации отклонения размера динамической настройки Ад, вносится за счет изменения последнего. Величина размера динамической настройки Ад зависит от силы резания и жесткости системы. Следовательно, при заданной жесткости управлять величиной Ад можно, изменяя силу резания Р. Для изменения силы резания можно использовать любой из факторов, от изменения которого зависит величина и направление этой силы. Из анализа формулы:

или

следует, что для управления силы резания можно воспользоваться изменением величины:

1) продольной подачи;

2) твердости материалов заготовки;

3) коэффициентов Сz; Сy; Сx; характеризующих условие обработки, т.е. геометрию инструмента, скорость резания и т.д.. Следовательно управлять силой резания можно также путем изменения скорости резания u и геометрии режущего инструмента. Изменять твердость материала в процессе обработки деталей с необходимой твердостью в требуемых пределах пока не представляется возможным.

Проще всего уменьшать поле рассеяния твердостью, припусков сортируя заготовки, но это очень трудоемко. Поэтому, при заданной геометрии режущего инструмента и выбранной скорости резания (исходя из стойкости режущего инструмента) достаточно эффективно силой резания можно управлять изменением продольной подачи. Основным преимуществом использования подачи, в качестве параметра управления силой резания является возможность создание очень тонкого и чувствительного механизма управления упругими перемещениями системы СПИД, не имеющего никаких скачков. В соответствии с этим размер статической настройки Ас остается неизменным в течении всего времени обработки деталей между двумя поднастройками, необходимыми для компенсации размерного износа режущего инструмента и осуществляемыми с помощью механизма активного контроля. Управление подачей может осуществляться рабочим в ручную или с помощью системы автоматического управления (САУ). Подача может изменяться дискретно или еще лучше непрерывно и автоматически. При ручном изменении подачи рабочий наблюдает за отклонением стрелки прибора и вносит новые изменения в величину подачи, пока стрелка не возвращается в исходное положение. При автоматическом управлении подачи эти функции выполняет САУ. При обработке детали с большой величиной припуска и твердости рабочий или САУ соответственно уменьшают величину подачи, при обработке следующей детали с меньшей величиной припуска на обработку увеличивают подачу и т.д. Регулирование подачи в процессе обработки заготовок дает возможность не только уменьшать, но и повышать точность геометрической формы заготовок. В процессе обработки заготовок на токарных и шлифовальных станках жесткость технологической системы не остается постоянной в связи с различной податливостью самой обрабатываемой заготовки по длине ее. Для получения правильной геометрической формы обрабатываемой заготовки необходимо компенсировать не только колебание силы резания вызванное не постоянством НВ, Zmin, но и упругие отжатия технологической системы. Т.е. необходимо создать дополнительное устройство, которое обеспечивало бы точность геометрической формы заготовки по ее длине. На станках с ЧПУ подобные изменения продольной подачи по длине обработки заготовки должны быть внесены в управляющую программу.

Результаты обработки партии чугунных деталей (по данным Каф. ТМ Станкина под руководством профессора Б.С. Балакшина) дали следующие показатели: величина поля рассеяния wт = 0,061 мм при обычной обработке сократилось до w ¢ т =0,027 мм при использовании САУ. Поле рассеяния погрешности формы детали в продольном сечении с wт =0,042/300 сократилось до w ¢ т=0,012/300 с использованием САУ.

Т.е. управление упругими перемещениями продольной подачи позволяет:

1) Существенно повысить точность обработки заготовок и других показателей качества за счет уменьшения поля рассеяния, порождаемого совокупным действием факторов;

2) Увеличить штучную производительность подавляющего большинства технологических систем (рост производительности обработки за счет применения наивысших режимов резания, допускаемых данной технологической системой при заданной точности);

3) Использовать чрезвычайно тонкий и чувствительный механизм регулирования технологической системы, работающей без скачков, с сохранением постоянного размера Ас;

4) Обеспечить обработку заготовок с равномерной нагрузкой технологической системы, что способствует более экономичному использованию оборудования и режущего инструмента.

Недостаток: изменение подачи увеличивает шероховатость обрабатываемой поверхности. С увеличением подачи шероховатость увеличивается, т.е. шероховатость, вследствие колебания S, становится неоднородной. Во многих случаях этот недостаток не является существенным, т.к. после обычных операций проводят более тонкую доводочную обработку.

Системы САУ нашли применение в ряде конструкций станков (с ЧПУ, управляемых микроЭВМ и микропроцессорами). Наиболее целесообразно – одноинструментная обработка. Недостаток – дороговизна.