Как затачивают сверла на заводе

При постоянном использовании сверла служат 2–3 недели. Учитывая, что многие из них стоят дорого, а хорошего мастера по заточке найти непросто, многие пробуют восстановить их самостоятельно. Как точить сверла? Существует много разных способов заточки. Мы расскажем о самых простых, для которых не потребуется дорогостоящее электрическое оборудование.

3 главных правила

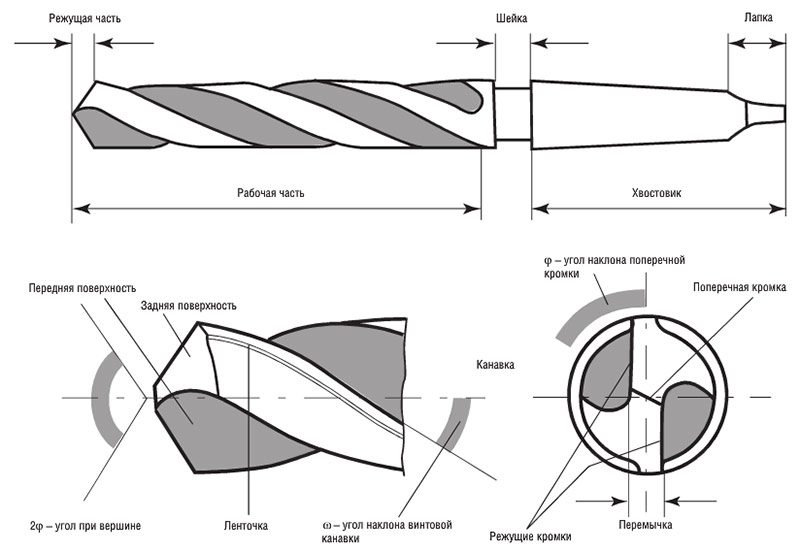

Перед началом работы следует ознакомиться со строением сверла. Инструмент состоит из хвостовика и рабочей части, на конце которой располагаются элементы, участвующие в резке металла или другого материала:

Заточенное сверло выглядит следующим образом:

Этапы работы

По правилам, производить заточку нужно в подсобном помещении, в гараже или, в крайнем случае, на балконе. Ни в коем случае нельзя выполнять работу на кухне. Вокруг рабочего места будет разлетаться металлическая стружка и пыль. Нельзя, чтобы она попала в глаза, органы пищеварения, дыхательные пути. Следует надеть очки, а после окончания заточки пропылесосить помещение и произвести влажную уборку.

Затачивание сверла состоит из нескольких этапов:

При заточке необходимо следить, чтобы сверло не перегревалось. В противном случае повышается риск деформации. Поставьте рядом емкость с машинным маслом (или на крайний случай – с водой). После высверливания каждой точки опускайте сверло на 2–3 минуты в жидкость.

Определение угла и формы

Основная задача при заточке сверла – восстановление заводской формы. Сверла бывают плоские, спиралевидные, центровые, с одной или несколькими гранями. Одни предназначены для дерева, другие – для пластика, металла, меди и т. д. Соответственно назначению режущей части придается правильная форма.

Наиболее ходовым считается спиральное сверло по металлу. Его используют для сверления древесины, металла средней и низкой твердости, пластика. При затачивании такого инструмента выдерживают угол при вершине 118 градусов (при необходимости его можно изменять на 30% в большую или меньшую сторону). Угол передней части составляет 20 градусов, угол задней части – 10 градусов.

Коническая и одноплоскостная заточка

Это два самых распространенных способа образования заднего угла при вершине.

Способы затачивания

В столярных мастерских используют заточные станки для сверл. Профессиональное оборудование точное и позволяет быстро восстановить режущую способность. Однако стоимость хороших станков достаточно высокая – 90–200 тыс. руб.

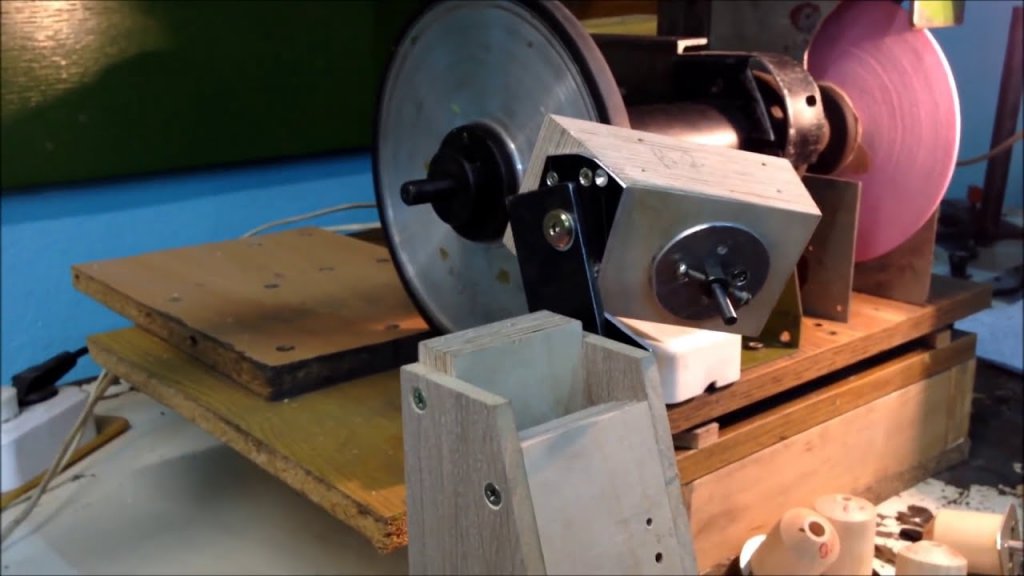

Опытные мастера способны выдерживать нужный угол заточки «на глаз». Новичкам это сделать сложно – им рекомендуется изготовить специальное приспособление из подручных предметов. Например, из подходящего по размеру болта, гайки и мощного магнита, металлических уголков, деревянного бруска:

Как минимум, следует нанести на подручник наждака (в крайнем случае, стол) линию под нужным углом. Воспользуйтесь транспортиром.

Заточка на точильном круге

От твердости материала зависит скорость вращения точильного круга. Чем тверже сверло, тем медленнее он должен вращаться.

Заточка на болгарке

Использовать болгарку нужно только в крайних случаях. Будучи подвижной, она может стать причиной травм. Во избежание неприятных ситуаций инструмент рекомендуется надежно закрепить на листе фанеры или вставить в тиски. Также любители изготавливают специальные приспособления для направления и удерживания сверл под определенным углом. Они крепятся к болгарке. В результате получается удобный и эффективный станок для заточки.

Для заточки на болгарку устанавливается абразивный круг. Дальнейший ход работы точно такой же, как и при использовании точильного станка:

Болгаркой можно точить только тонкие сверла. При затачивании твердого инструмента большого диаметра велика вероятность травмы.

С помощью насадки на дрель

Мастера, которые хотят облегчить себе работу по затачиванию сверл, используют специальную насадку на дрель. Приспособление имеет вид патрона. Внутри находится наждачный камень особой формы с предустановленным углом 118 градусов. Также на насадке располагаются 15 отверстий для спиральных сверл разного диаметра (3,5–10 мм). При включении камень вращается и затачивает инструмент. Средняя стоимость насадки составляет 800 руб. (SPARTA 912305).

Для затачивания необходимо:

Несмотря на очевидные преимущества насадки – простоту и удобство использования, – у способа имеются минусы:

Как точить мелкие сверла?

Лучше воспользоваться оселком или алмазным надфилем. Также понадобится приспособление, позволяющее выдержать нужный угол заточки. Вырежьте его из ПВХ или дерева, соблюдая углы 90, 60, 30 градусов.

Хвостовик должен в нем проворачиваться, но не болтаться.

Как правильно точить:

Вопросы и ответы

Высокоплотные и твердые. Например, используемые для резки чугуна.

Как понять, что инструмент нуждается в заточке?

Умение затачивать сверла – показатель квалификации специалистов технических профессий. Это достаточно сложный процесс, состоящий из множества нюансов. Описать все тонкости в одной статье невозможно. Приведенные выше способы помогут освоить азы. Дальнейшее – дело практики. Любое мастерство развивается в течение определенного времени. Если первая попытка не увенчалась успехом, не бросайте начатое. Перечитайте материал еще раз, сверьте углы заточки, пропорциональность. Устраните допущенные ошибки. Немного терпения – и поставленная задача будет решена.

СОДЕРЖАНИЕ

Для качественной обработки металлических заготовок требуется инструмент и оснастка, которые соответствуют по характеристикам и геометрическим параметрам заданным стандартам. Не являются исключением и сверла по металлу, которые по мере эксплуатации изнашиваются и требуют заточки.

Использовать в работе изношенные сверла не только неэффективно, но и небезопасно. Инструмент может в любой момент сломаться, а его фрагменты, разлетающиеся в стороны с большой скоростью, нанести серьезные травмы.

В этой статье расскажем, как выполнить заточку сверла по металлу своими руками.

Когда необходимо затачивать сверла?

Затачивать сверла для работы по металлу приходится чаще, чем аналоги, предназначенные для обработки деревянных заготовок. Необходимо следить за состоянием таких сверл, чтобы не допустить их серьезного износа.

Если сверло затупилось, вы узнаете об этом по таким признакам:

Параметры сверл, которые нуждаются в восстановлении при заточке

Основные параметры, которые восстанавливают при заточке сверла

Выбор угла заточки сверла в зависимости от обрабатываемого материала

Угол при вершине выбирают, ориентируясь на твердость материала, который подвергается обработке. Чем тверже материал, тем больше это значение.

Для удобства приведем таблицу, в которой указаны углы заточки сверла по металлу, рекомендованные при работе с разными материалами.

Задний угол резания, °

Ковкий чугун, бакелит

Жаропрочные стали и их сплавы, нержавеющая сталь

Угол при вершине 118–120° с задним углом 7–12° относится к универсальным. Именно его имеют в виду, когда говорят о спиральном сверле по металлу без привязки к материалу обработки. И именно эти градусы мы будем рассматривать как типовые, рассказывая о заточке сверл по металлу.

Способы заточки по выведению задней плоскости

Способы выведения задней плоскости при заточке сверла

Способы заточки по количеству скосов на режущей кромке

Различаются по количеству образующихся режущих кромок. Угол при вершине меняется шагами от большего у центральной вершины к меньшему на боковых. Такой способ заточки уменьшает нагрев инструмента при увеличении диаметра, так как режущая кромка в центре греется меньше, чем на краях.

Выделяют одинарную и двойную заточку. Поскольку первая используется чаще, мы расскажем только о ней. При нормальной заточке геометрия режущей кромки остается ровной на всем протяжении.

Виды заточки по количеству углов при вершине

Подточка перемычки

Параллельно основной заточке сверла по металлу в домашних условиях можно подточить перемычку. Эта мера благоприятно влияет на качество сверления, т. к. обработанная перемычка не создает сопротивления сверлу при продвижении вглубь материала. Перемычку подтачивают с двух сторон, но не полностью. Полное стачивание недопустимо.

Есть несколько способов подточки перемычной кромки:

Для заточки сверла по металлу можно использовать обычный абразивный круг, но такой способ потребует больших временных затрат и усилий. Гораздо удобнее применять для восстановления остроты режущих кромок:

Какие еще материалы и инструменты потребуются для правильной заточки?

Схема заточки сверла по металлу на обдирочно-заточном станке (точиле)

Для заточки спиральных сверл по металлу чаще всего используют бытовые обдирочно-заточные станки, которые иначе называют точилом. Для работы потребуется абразивный круг прямого профиля марки 14А (А) или 25А (WA). Они подходят для шлифования изделий и инструментов из углеродистых, легированных, быстрорежущих и нержавеющих сталей.

Станок для заточки сверл по металлу с оснасткой

Рабочая поверхность абразивного круга должна быть ровной, без выбоин и впадин. Если обнаружите на поверхности дефекты, перед работой устраните их правилом. В ходе правки шлифовальный круг должен приобрести необходимую плоскую форму. Для правки шлифовальных кругов используют алмазные и эльборовые карандаши, алмазные правящие гребенки, реже — шарошки и подручные материалы.

На станке должен быть установлен подручник, он необходим для качественной заточки сверла по металлу. Подручник представляет собой металлическую регулируемую платформу, которая устанавливается перед диском и используется как опора и направляющая при работе с наждаком.

Подручник выставляют горизонтально, чтобы его верхняя плоскость находилась на одном уровне с осью вращения абразивного круга. Зазор между кругом и подручником делают минимальным, достаточно 1 мм.

В качестве примера рассмотрим коническую одинарную заточку с подрезанием перемычки, поскольку она относится к наиболее распространенным и используется для восстановления остроты сверл диаметром 3 мм и более.

По технике безопасности за обдирочно-заточным станком запрещено работать в перчатках, так как вращающие части создают угрозу наматывания материала и затягивания частей тела.

Рисуем на подручнике линию под углом 60°

Берем сверло в руки и кладем на подручник

Отрабатываем движения для заточки на выключенном точиле

Если заточного станка нет в наличии, вы можете использовать для заточки ступенчатого или иного сверла по металлу дрель с абразивным кругом. Придать остроту режущим кромкам можно одним из двух способов:

Ход работ будет выглядеть следующим образом.

Чтобы кромка не перегрелась, во время заточки сверло по металлу нужно держать у круга не более двух секунд.

Насадки для дрели для заточки сверл по металлу

Чтобы выполнять заточку сверла по металлу было проще, можно использовать специальную насадку. Ее устанавливают на дрель, вставляют в торцевое отверстие сверло и включают электроинструмент. Затем сверло вытаскивают, поворачивают на 180°, опять вставляют в приспособление и затачивают вторую плоскость режущей кромки.

Насадка на дрель для заточки сверл Sparta

На что обратить внимание при работе?

Доводка сверла

После того, как заточите сверло по металлу, обязательно выполните его доводку. Для этого используйте точильный круг небольшой зернистости. В ходе доводки с режущей части сверла будут удалены все неровности. Работать таким сверлом проще, поскольку оно не будет нагреваться.

Проверка заточки сверла

После того, как визуальный осмотр будет показывать, что режущие кромки гладкие и острые, проверьте, соблюден ли правильный угол заточки сверла по металлу и соответствует ли нормативам длина рабочих кромок. Для оценки понадобится специальный шаблон, угломер или транспортир, а также штангенциркуль.

Проверка штангенциркулем соответствия длин режущих кромок

Какие параметры нужно проверять?

После сверления заготовки подточите перемычку, чтобы уменьшить прилагаемое при работе усилие и уменьшить изнашиваемость инструмента.

Как изготовить шаблон для проверки заточки сверла?

Шаблон для проверки заточки сверла по металлу можно изготовить самостоятельно из листовой стали или жести. За ориентир можно взять шаблон из магазина. Самый простой шаблон можно изготовить из двух или трех гаек. Гайки идеально подходят для этих целей, так как являются правильными шестиугольниками, внутренние углы которых составляют 120°. Если же гайки соединить, угол между их гранями тоже будет равен 120°. Гайки можно приварить или приклеить друг к другу на термоклей.

Как продлить срок службы сверла

Чтобы сверло меньше изнашивалось, необходимо соблюдать некоторые правила работы.

Вопросы и ответы

Заточку ступенчатого сверла по металлу своими руками выполняют с помощью обычного напильника. Если затупился только отдельный участок, сверло обрабатывают точечно, не выходя за поврежденную зону.

Из-за сложности конфигурации заточку корончатых сверл по металлу лучше доверить профессионалам.

Заказать заточку сверл по металлу вы можете в компании «Ринком»: минимальной цены на объем работ нет, так что вы можете отдать на заточку как оптовую партию, так и несколько инструментов. Сроки восстановления режущих кромок — от 5 дней.

У нас вы также можете купить новые сверла по металлу, абразивные круги, измерительные инструменты и оснастку для ручного инструмента. Доставка выполняется во все регионы России, есть возможность бесплатного самовывоза со склада в Брянске.

Что нужно знать о сверлах по металлу

Анатомия сверла

При заточке сверла по металлу необходимо иметь представление о его устройстве.

Для сверления металла наиболее часто применяются спиральные свёрла. В основном, когда вы выбираете сверло для вашей работы, учитывайте его длину, тип кончика, тип спиральной канавки, металл из которого оно сделано.

Рабочая часть сверла подразделяется на две части – на режущую и калибрующую (направляющую). Режущая (или заходная) часть состоит из 2‑х режущих кромок, задних поверхностей (идут на этой же площадке сразу за кромками) и перемычки. Направляющая часть имеет 2 спиралевидные ленточки, к которым примыкают канавки для стружки, а с другой стороны – спинками.

Разберём базовые характеристики спирального сверла: угол при вершине, угол зазора режущих кромок, главные режущие кромки, перемычка между кромками и угол спирали.

Наиболее универсальное спиральное сверло по металлу имеет угол при вершине 118 градусов, приемлемый для использования на древесине, мягком металле, металле средней твёрдости, пластике и большинстве других не твёрдых материалов. Для твёрдых материалов, таких как нержавеющая сталь, угол при вершине должен быть больше (135 градусов). С большим углом при вершине начинает действовать большая часть режущих кромок раньше. Более маленький угол, например 90 градусов, подходит для очень мягких пластиков и других мягких материалов (к примеру, алюминия). Он будет тупиться при сверлении твёрдых материалов.

Задние поверхности и угол их расположения.

Две режущие кромки вместе с задними поверхностями (площадками, следующими за кромками) в месте соединения образуют перемычку. Она расположена в середине кончика сверла, также участвует в резке, но не режет так эффективно, как режущие кромки. Центральная перемычка отвечает за ввод сверла в материал, его центрирование.

Располагаются на наружной винтовой поверхности направляющей части сверла. Ленточки уменьшают трение, улучшают отвод тепла и обеспечивают направление сверла в отверстие.

Спиральные канавки для стружки

Спиральные канавки служат каналом для вывода вырезанного материала (стружки) из отверстия, позволяют специальной жидкости для резки и сверления достичь режущих кромок.

Угол наклона спирали у сверл по металлу может отличаться. Большие углы спирали обеспечивают эффективное удаление мягких, длинномерных стружек. Меньшие углы спирали используются для твердых материалов с короткими стружками.

Сверла, имеющие очень маленький угол спирали (10 ° — 19 °), имеют длинную спираль. В свою очередь, сверла с большим углом спирали (до 45 °) имеют короткую спираль. Свёрла с нормальной спиралью имеют угол спирали 19 ° — 40 °.

Это конец сверла без спирали, который удерживается патроном дрели. Диаметр хвостовика важно учитывать при покупке сверла.

Общая длина сверла – это размер от основания сверла до его режущего кончика. Длина спирального сверла влияет на его жесткость. Более короткое сверло будет крепче и, с меньшей вероятностью, будет блуждать или ломаться, но может не иметь достаточную длину, необходимую для всех работ. В то время как более длинные свёрла могут просверливать более глубокие отверстия, они являются более гибкими, что означает, что отверстия, которые они просверливают, могут иметь неточное расположение или отклоняться от заданной оси.

Из чего сделано сверло по металлу

Защитное покрытие сверла

Покрытие, нанесённое на сверло влияет на эффективность и срок его службы.

Обозначения на свёрлах по металлу HSS

Иностранные производители добавляют обозначения на свёрла по металлу HSS, которые говорят об применяемых технологиях и других особенностях сверла.

Как выбрать сверло

Начнём с того, что сверла на рынке строительных инструментов представлены в достаточно широком ассортименте. Так как нас интересует только оснастка по металлу, то надо отметить, что и здесь выбор есть.

Во-первых, можно провести выбор по цвету инструмента:

Необходимо отметить, что большинство свёрл по металлу – это стержни, изготовленные из инструментальной стали. Но, чтобы увеличить их режущие характеристики, нужно усилить режущую кромку. Поэтому в продаже сегодня можно приобрести четыре разновидности оснастки с разными покрытиями:

Внимание! Два последних покрытия не подлежат перезаточке.

В основном в быту, да и многие мастера для сверления отверстий в металле используют спиральные сверла. Это стальной цилиндрический стержень, в котором нарезаны канавки в виде спирали. Отсюда, в принципе, и название.

Меньшую часть этого инструмента занимает хвостовик, который и зажимается в патроне оборудования по сверлению или в дрели, перфораторе. Основную часть занимает цилиндр с канавками. Канавки нарезаются с одной целью – создать пространство, по которому металлическая стружка будет покидать место сверления, не мешая основному процессу.

Спиральная оснастка также имеет небольшую классификацию, где присутствует три позиции:

Как понять, что сверло затупилось

Не стоит доводить инструмент до сильного затупления, т.к. затупившееся сверло быстрее нагревается, излишний нагрев может привести к его поломке. При поломке инструмента извлечь оставшиеся в отверстии части не всегда получается, что приводит к порче детали. К тому же осколки разлетаются в разные стороны и могут травмировать работника.

Признаки износа режущих кромок:

Параметры, подлежащие восстановлению

Угол вершины, который кромки образуют вместе с перемычкой. Изначально, он зависит от качественных характеристик материала обработки (твердость так же важна, как вязкость) и способен составлять 60-150 градусов, а иногда и доходить до 180. В нашем случае необходимо, чтобы он стал 116-118 0, соответственно, его нужно привести к данному показателю.

|  |  |

Угол оси и режущей части – он обязан быть вполовину уже предыдущего, то есть 58-59 0, и симметричен относительно каждой стороны инструмента. Иначе будет наблюдаться неравномерный износ, что оборачивается более быстрым выходом инструмента из строя, а также неровными краями готовых отверстий.

Задний угол – должен быть зафиксирован в диапазоне 7-17 0 (зависит от того, из чего выполнена заготовка); любое отклонение фактического значения от номинального требуется исправлять, иначе производительность снизится в разы, да и поломка не заставит себя ждать.

Форма и длина кромок – важно, чтобы они были равными, в противном случае неизбежно возникнет биение, в результате которого не удастся выполнять отверстия строго заданного диаметра. Определять размеры (для выяснения симметричности) следует от края (вершины) до центральной точки перемычки.

Что применять для заточки

Достаточной точности выстраивания угла можно достичь только в том случае, если инструмент будет надежно зафиксирован, а подачу обрабатывающего его приспособления можно будет регулировать в процессе. Такой подход позволит восстановить геометрию спиралевидных стержней размером от 3 до 19 мм.

Выполнить все работы с минимальными погрешностями и максимальной производительностью можно на станках. И сразу несколько версий подходящего оборудования, надежного, удобного в эксплуатации, экономичного и при этом мобильного, вы найдете в каталоге ижевского производителя «Сармат» – выбирайте в пользу качества.

Теперь расскажем, как правильно точить сверла по металлу не на производстве, а в гараже или даже в домашних условиях, когда банально нет специализированной техники (покупка которой для разовых потребностей нецелесообразна). Для этого можно воспользоваться следующими машинами, инструментами, приспособлениями:

Приспособления и технологии их применения могут быть разными, но после использования каждого из них в любом случае следует убедиться, что нужный результат достигнут.

Как наточить сверло по металлу

С правильным выбором угла, доводкой, проверкой и корректировкой (если потребуется). Но прежде чем рассматривать каждый этап, отметим, что, работая на современном высокопроизводительном станке, используя привычную болгарку или классический абразивный круг, для собственной безопасности лучше использовать дополнительное приспособление-фиксатор.

Это может быть простейшее прижимное основание или втулка подходящего диаметра. Еще один вариант – шаблон с целым набором трубок с сечением разной ширины, под стержни всех распространенных размеров. Главное, чтобы выполнялись два условия:

Теперь взглянем на каждый шаг по порядку.

Выдержать угол

Отвечая на вопросы новичков о том, как научиться точить сверла по металлу, мастера отмечают, что в первую очередь нужно наловчиться понимать, до какой остроты доводить кромку. Это непосредственно зависит от стали, пластика, массива дуба или другого материала, для которого предназначен инструмент: чем мягче заготовка, тем тупее (шире) обязан быть угол, и наоборот. Выше мы приводили таблицу соответствия, ориентируйтесь по ней, но вот еще несколько любопытных соотношений для:

По аналогии можно подбирать градус и для других случаев.

Выполнить доводку

Если вы посмотрите любой по-настоящему полный и грамотно продуманный ролик на тему «как правильно наточить сверло по металлу», видео наверняка будет содержать в себе этап, на котором мастер вооружается болгаркой или перфоратором с насадкой в виде абразивного круга и приступает к шлифовке кромки.

Зачем он это делает? Чтобы устранить незначительные дефекты, например, заусенцы или царапины. Геометрия режущей части при этом не меняется, а значит угол остается таким же, каким его уже выдержали. Вот только для максимально точного результата на данной стадии нужно зажимать стержень в тисках (или в другом столь надежном фиксаторе), чтобы он не ходил по сторонам.

Доводка – по-своему уникальная операция, так как она сочетает в себе сразу два вида обработки поверхности – и грубую, и финишную, – поэтому проводить ее просто необходимо.

Выполнить проверку

Если какой-то параметр не отвечает норме, это обязательно следует исправить. В противном случае возникнет биение, и размер сделанного отверстия окажется больше необходимого.

Произвести подточку

Она актуальна для стержней, диаметр которых превышает 10 мм. Ее выполнение позволяет уменьшить наклон передней кромки и одновременно увеличить угол режущей грани.

Это позволит повысить ресурс инструмента и обеспечить его сопротивляемость крошению, а также сузить его, а значит и облегчить вхождение в заготовку (появится эффект скобления) и снизить негативное воздействие силы трения.

Зависимость угла заточки от материала

Выше мы уже упоминали, что количество градусов меняется в ту или иную сторону, исходя из того, что за деталь обрабатывается. Чем она меньше, тем кромка длиннее, лучше теплоотвод, дольше срок службы. Чем больше, тем труднее центрировать инструмент на начальном этапе выполнения технологической операции.

Есть универсальная величина – 118 0 (с допуском в 2 0) и 7-12 0 соответственно. Ее выбирают тогда, когда никаких подробностей не указано. Если же известно, из чего выполнена заготовка, следует отдать предпочтение рекомендованным величинам, которые мы для наглядности свели в таблицу.

| Материал | Угол, 0 | |

| задний | при вершине | |

| мягкая древесина, пластмасса, волокнистые структуры | 12-15 | 60 |

| твердые породы дерева, упругая резина, бакелит, ковкий каучук | 90 | |

| нержавейка, сплавы коррозионных и жаропрочных сталей | 12-14 | 127 |

| инструментальная сталь | 7-15 | 118-150 |

| медь | 12-15 | 100-118 |

| твердая бронза, конструкционные стали, чугун (работая с литьем, из него следует выполнять двойную заточку, делая угол переходной кромки в 70-75 0) | 7-12 | 118 +/- 2 |

| титановые | 12 | 70-118 |

| магниевые | 135-140 | |

| алюминиевые | 12-17 | 90-140 |

| медные | 12-15 | 118-150 |

Варианты обработки по числу скосов на кромке

Их два, и при каждом угол не остается постоянным, а меняется, постепенно сужаясь от центральной вершины к боковым. Это позволяет обеспечить равномерный отвод тепла и в принципе снизить нагрев инструмента.

Нормальная – выполняется ровная геометрия кромки, причем по всей ее длине. Очень популярная, в том числе за счет простоты в реализации.

Двухголовая – осуществляется под парой углов возле вершины; внимание, на первом этапе и на 4/5 режущей части необходимо придерживаться показателя в 116-140 0, тогда как на оставшейся, завершающей 1/5 диаметра (если за точку отсчета взять внешний край) – уже 66-100 0. Такой подход позволит создать главную зону с переходной, тем самым удлиняя полезную площадь, что поможет улучшить выброс стружки, а значит и повысить срок службы стержня.

Обработка на специальном оборудовании

Шлифовальные насадки – каждая из них представляет собой цилиндрический прибор. С одной стороны, у нее зажимы, благодаря которым она фиксируется на дрели, с другой – крышка с отверстиями разного размера. Вставляете в подходящее стержень, убеждаетесь, что он расположен строго горизонтально, и включаете электроинструмент на 10 секунд, а после поворачиваете хвостовик на 180 0 и повторяете процедуру. Минус здесь – в ограничении по диаметру (3-10 мм) и в необходимости контролировать направление подачи. Плюс – в доступной цене такой помощницы.

Стационарные приспособления – с неподвижной платформой и поворотной частью, на которой и закрепляется резец. Подносите последнюю к абразиву и удаляете все дефекты. Достоинство – в удобстве и безопасности пользования: вы легко и точно выставляете угол и не приближаете руку к диску. Недостаток – в отсутствии мобильности: для предотвращения вибраций основание нужно жестко фиксировать.

Инструменты для проверки правильности заточки

и другие – все вместе или по отдельности. Но для максимальной точности и удобства лучше воспользоваться универсальным шаблоном – с уже нанесенными шкалами длин и углами. Проще всего купить готовый, но так как в продаже он встречается не всегда, имеет смысл изготовить его самостоятельно, это несложно.

Можно реализовать одну из двух конфигураций:

Заточка мелких свёрл

Все сложность проводимой операции заключается в том, что режущий инструмент имеет небольших размеров плоскости и кромку. Поэтому рекомендуется для этого приобрести очки с четырёхкратным увеличением, а также воспользоваться лампой с хорошим световым потоком.

Принцип заточки точно такой же. Но есть и некоторые рекомендации:

Видео описание

В видео показано, как точить сверла по металлу вручную:

Заточка изделий другой конструкции

Кроме спиральных свёрл для обработки металла применяются инструменты других конструкций. В домашних условиях можно осуществить отладку следующих инструментов.

Конусные буравчики

Заточить ступенчатое сверло можно с применением обычного напильника. Режущая кромка изделия затачивается под прямым углом.

Если конусное сверло затупилось на ограниченном участке, то выполнять заточку следует не выходя за пределы повреждённой площади.

Корончатые

При отладке корончатых инструментов применяется специальное приспособление и необходимо знать под каким углом должен сниматься металл с режущей поверхности. Учитывая все сложности и временные затраты на выполнение процедуры, лучше для заточки обратится к опытным мастерам.

Заключение

Научиться самостоятельно точить свёрла по металлу несложно.

Как продлить срок службы резца

Чтобы его как можно дольше не приходилось править, стоит:

Видео описание

В видео показано, как мастер разбирается с приспособлением для затачивания свёрл:

Видео описание

В видео показано, как точить сверла по металлу вручную:

Видео описание

Видео описание

Видео описание

В видео показано, как мастер разбирается с приспособлением для затачивания свёрл:

Видео описание

В видео показано, как точить сверла по металлу вручную: