Tnt монтаж что это

Поверхностный (SMT) и выводной тип монтажа на печатных платах (TNT)

В последние годы печатные платы развивалась с повышенным спросом на большую функциональность, меньшие размеры и дополнительную полезность. Современная конструкция печатной платы предусматривает два основных метода монтажа компонентов: выводной (сквозной) и поверхностный монтаж.

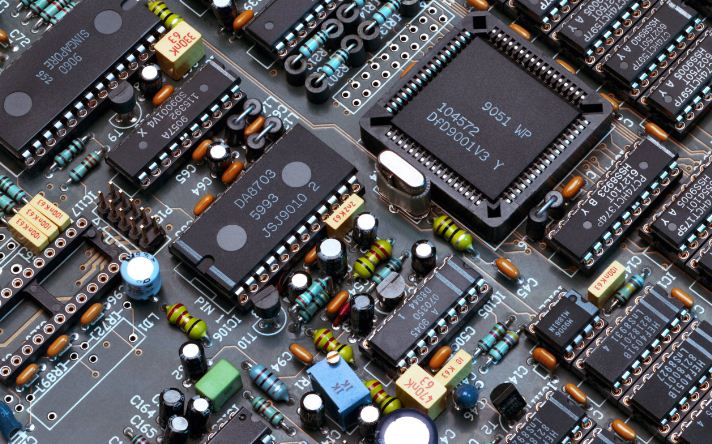

Выводной (сквозной) монтаж — это процесс, с помощью которого выводы компонентов помещаются в просверленные отверстия на чистой печатной плате. Этот процесс был стандартной практикой вплоть до появления технологии поверхностного монтажа (SMT) в 1980-х годах, когда ожидалось, что использование сквозных отверстий полностью прекратится. Тем не менее, несмотря на серьезное падение популярности в течение многих лет, технология выводного монтажа оказалась устойчивой в эпоху SMT, предлагая ряд преимуществ и индивидуальных применений.

Выводной монтаж лучше всего использовать для высоконадежных изделий, которые требуют более прочных соединений между слоями. Принимая во внимание, что компоненты SMT закрепляются только припоем на поверхности платы, а при выводном монтаже выводы проходят через плату, что позволяет компонентам выдерживать большую нагрузку. Вот почему технология выводного монтажа обычно используется в военной и аэрокосмической продукции, которая может испытывать экстремальные ускорения, столкновения или высокие температуры. Сквозная технология также полезна в приложениях для испытаний и создания прототипов, которые иногда требуют ручной настройки и замены.

В целом, полное исчезновение сквозных отверстий в печатной плате является распространенным заблуждением. За исключением вышеперечисленного при использовании технологии выводного монтажа, всегда следует учитывать факторы доступности и стоимости. Не все компоненты доступны в виде SMD-корпусов, а в некоторых случаях они дешевле.

Рассчитать онлайн стоимость поверхностного и сквозного монтажа можно на сайте https://solderpoint.ru/

Осевые и радиальные компоненты

Существует два типа компонентов выводного монтажа: осевые и радиальные компоненты. Осевые выводы проходят через компонент по прямой линии («в осевом направлении»), причем контакты выходят из компонента на любом направлении. Затем оба конца помещаются через два отдельных отверстия в плате, что позволяет компоненту устанавливаться ближе к друг другу ровнее. С другой стороны, компоненты с радиальными выводами выступают из платы, поскольку их выводы расположены на одной стороне компонента.

В то время как компоненты осевыми выводами используются для их прилегания к плате, радиальные выводы занимают меньшую площадь поверхности, что делает их компактнее для плат высокой плотности. Как правило, конфигурация осевых выводов может быть выполнена на углеродных резисторах, электролитических конденсаторах, предохранителях и светодиодах. Компоненты с радиальными выводами выпускаются в виде керамических дисковых конденсаторов.

Преимущества: TNT обеспечивает более прочные механические связи, чем SMT, что делает сквозное отверстие идеальным для компонентов, которые могут подвергаться механическим нагрузкам, таких как соединители или трансформаторы. Хорошо для тестирования и прототипирования.

Недостатки: TNT требует сверления отверстий, что является дорогостоящим и длительным процессом. TNT также ограничивает доступную область размещения на любых многослойных платах, поскольку просверленные отверстия должны проходить через все слои печатной платы. Кроме того выводная компоненты требуют более дорогих и долгих процессов пайки.

Технология поверхностного монтажа (SMT) :

SMT процесс, посредством которого компоненты устанавливаются непосредственно на поверхность печатной платы. Первоначально известный как «плоский монтаж», этот метод был разработан в 1960-х годах и с 1980-х годов приобретает все большую популярность. В настоящее время практически все электронное оборудование изготавливается с использованием SMT. Это стало необходимым для проектирования и изготовления печатных плат, улучшило общее качество и производительность печатных плат, и значительно снизило затраты на обработку и обработку.

Основные отличия между SMT и TNT:

Возможность размещения большого количества мелких компонентов на печатной плате позволила получить более плотные, высокопроизводительные и меньшие по размеру печатные платы.

Преимущества: SMT обеспечивает меньший размер печатной платы, более высокую плотность компонентов и больше пространства для работы. Поскольку требуется меньше сверления отверстий, SMT позволяет снизить стоимость и сократить время производства. Во время сборки компоненты SMT могут размещаться со скоростью тысяч — даже десятков тысяч — мест размещения в час по сравнению с менее чем тысячей для TNT. Формирование паяного соединения намного более надежно и воспроизводимо при использовании запрограммированных печей оплавления.

Недостатки: SMT может быть ненадежным при использовании в качестве единственного метода крепления для компонентов, подверженных механическим воздействиям (то есть внешних устройств, которые часто присоединяются или отсоединяются).

В целом, поверхностный монтаж почти всегда оказывается более эффективным и экономичным, чем сквозной монтаж. Сегодня он используется в более чем 90 процентах печатных плат. Тем не менее, специальные механические, электрические и термические соображения будут по-прежнему требовать выводного монтажа, сохраняя его актуальность в будущем.

Скоро!

Основы технологии монтажа в отверстия. Часть I

Введение

Компоненты

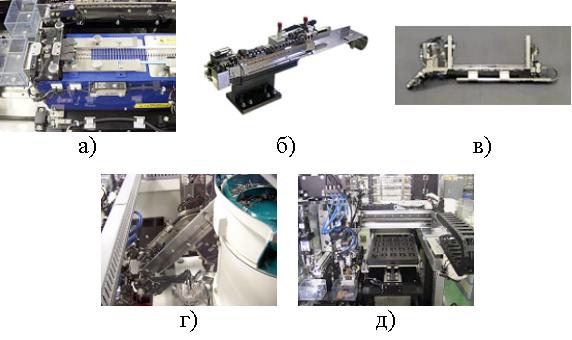

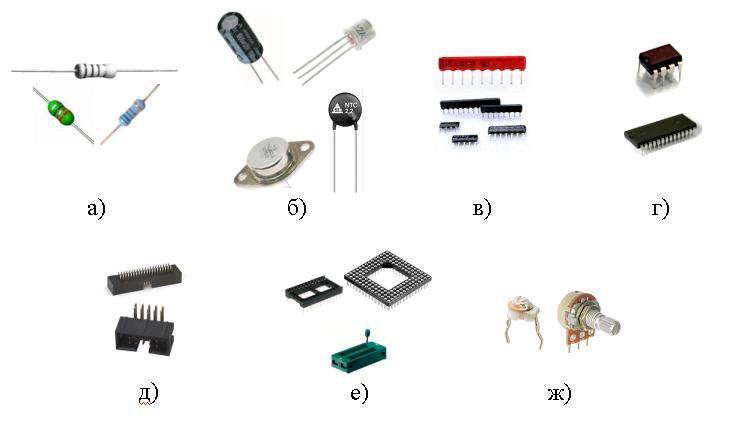

ЭК, используемые в технологии монтажа в отверстия, по типу корпуса можно разбить на следующие основные группы (примеры корпусов приведены на рис. 1):

а) ЭК с осевыми (часто встречается обозначение axial, аксиальными) выводами;

б) ЭК с радиальными выводами (radial);

в) SIL, SIP (Single In-Line Package) – многовыводной корпус с однорядным расположением выводов;

г) DIP (Dual In-Line Package) – корпус с двухрядным расположением выводов;

д) разъемы, слоты;&

е) панели для ИС, в том числе DIP; ZIF (Zero Insertion Force, панели с нулевым усилием вставки для штырьковых ИС); PGA (Pin Grid Array, панели для штырьковых ИС с матрицей выводов);

ж) различные компоненты сложной формы.

Рис. 1. Примеры THT-компонентов: а) с осевыми выводами; б) с радиальными выводами; в) в корпусах SIL; г) в корпусах DIP; д) разъемы; е) панели для ИС; ж) ЭК сложной формы

Такое разделение компонентов прежде всего связано с особенностями технологии их монтажа. Так например, осевые и радиальные выводы компонентов требуют формовки и обрезки, тогда как большинство других компонентов в этом не нуждаются. При формовке выводов, и как следствие, последующей установке компонентов с осевыми выводами они имеют дополнительную степень свободы (вращение вокруг оси), поэтому их маркируют цветными кольцами (см. рис. 1а), исключающими установку «маркировкой вниз».

Также есть различия в механизмах захвата, базирования и фиксации разных групп компонентов, поэтому часто компоненты в разных корпусах устанавливаются каждый на своем оборудовании.

Типичная последовательность операций

Технологический процесс сборки ПП на основе THT-технологии состоит из следующих типовых этапов:

На некоторых предприятиях сохранилась технология, при которой из-за проблем с покрытиями выводов и хранением компонентов подготовка выводов включала в себя предварительное лужение, однако современная технология этого не предусматривает благодаря качественной упаковке и покрытию выводов современных компонентов.

Ниже рассмотрены данные операции в порядке выполнения.

Подготовка выводов ЭК

Выводы ЭК перед монтажом должны быть специальным образом подготовлены. Цель подготовки:

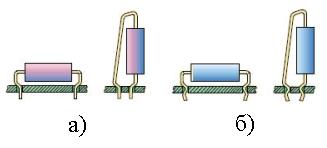

Зазор обычно обеспечивается приданием выводам ЭК соответствующего изгиба – т.н. «опорного зи́га» (рис. 2а); самофиксация ЭК на ПП перед групповой пайкой – особым изгибом части вывода, входящей в отверстие ПП – замка́ (рис. 2б). Одновременное выполнение зига и замка носит название «зиг-замо́к».

Также возможно крепление ЭК следующими методами:

Тяжелые элементы (например, трансформаторы) или элементы, подверженные механическим воздействиям (тумблеры, потенциометры, подстроечные конденсаторы), устанавливаются с помощью особых держателей. Такие держатели обеспечивают надежное механическое крепление соответствующих элементов к ПП и предотвращают обрыв и поломку выводов под воздействием механических нагрузок.

Рис. 2. Обеспечение с помощью формовки выводов ЭК: а) зазора между ПП и компонентом (опорный зиг); (б) самофиксации ЭК на ПП (замо́к). Источник: ASPgold

Формовку круглых или ленточных выводов элементов производят с помощью ручного монтажного инструмента либо специальных полуавтоматических устройств таким образом, чтобы исключались механические нагрузки на места крепления выводов к корпусу. При формовке выводов не допускается их механическое повреждение, нарушение защитного покрытия, изгиб в местах соединения вывода и корпуса, скручивание относительно оси корпусов, растрескивание стеклянных изоляторов и пластмассовых корпусов.

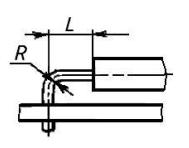

Основные ограничения (рис. 3) накладываются на размер от корпуса ЭК до оси изогнутого вывода (L) и внутренний радиус изгиба выводов (R). Минимальный размер L в зависимости от типа ЭК находится в пределах 0,75 – 4 мм (но не менее 2·D выводов); размер R зависит от диаметра вывода и составляет минимум 0,5 – 1,5 мм (но не менее (1–2)·D выводов). Также на выводах не должно быть деформаций и утонений, превышающих 10% от диаметра, ширины либо толщины вывода.

Рис. 3. Основные параметры формовки

Несоблюдение данных рекомендаций может привести к образованию избыточных напряжений в месте крепления вывода к корпусу ЭК и в области изгиба вывода и, как следствие, появлению в этих местах трещин и, возможно, обрывов, в особенности при механических воздействиях на собранный узел. Не допускается изгибать жесткие выводы (лепестки) транзисторов и диодов средней и большой мощности, так как это может привести к растрескиванию их стеклянных изоляторов и нарушению герметичности корпусов.

Расстояние от корпуса до места пайки должно быть не менее 2,5 мм, если не приняты меры к дополнительному теплоотводу в процессе пайки.

Не осуществляют формовку, подгибку и обрезку при установке многовыводных ЭК (ИС в DIP-корпусе и пр.). Для них может проводиться исключительно рихтовка (выравнивание) выводов, если в этом есть необходимость.

Устройства формовки выпускаются с механическим и электрическим приводом подачи ЭК, а также механическим либо пневматическим – самого устройства формовки. Загрузка компонентов производится из лент, трубчатых кассет, россыпи. Геометрические параметры формовки регулируются; установки оснащаются сменными формовочными матрицами. Специальная конструкция матриц формовочных устройств обеспечивают отсутствие избыточных напряжений и зазубрин на материале в месте изгиба вывода. Примеры отформованных выводов различных THT-компонентов приведены на рис. 4.

Рис. 4. Примеры формовки выводов ЭК с осевыми (а) и радиальными (б) выводами. Источник: ASPgold

Производительность формовочного оборудования в автоматическом режиме при загрузке из лент, как правило, составляет до 40000 ЭК/час для ЭК с осевыми выводами и 20000 ЭК/час – с радиальными; при загрузке ЭК из россыпи – 7000 и 3000 ЭК/час соответственно. При ручной подаче ЭК типовая производительность – около 1500–3000 ЭК/час.

Существуют автоматические счетчики выводных компонентов, вклеенных в ленту (до 100 ЭК/с).

Установка компонентов

Установка ТНТ-компонентов осуществляется с применением специальных монтажных автоматов, автоматизированных рабочих мест (АРМ) либо полностью вручную.

Автоматизированный монтаж

Сборочное оборудование

Существует два основных вида автоматизированного оборудования по критерию выполняемых функций:

Многие монтажные автоматы одновременно обладают функцией секвенсеров, т.е. могут работать непосредственно из первичных лент без необходимости подготовки программной ленты.

Следует отметить, что на современном рынке, наряду с выпускавшимся в 90-е г.г. и продающимся сейчас б/у (в т.ч. восстановленным) оборудованием для выводного монтажа (различные модели автоматов Dynapert, Panasert, Amistar, Universal Instruments и пр.), присутствуют современные модели различных производителей, уделяющих существенное внимание развитию технологии автоматизированного монтажа в отверстия. Многие опции автоматов, ранее доступные лишь для SMT-монтажа, стали неотъемлемой частью современного сборочного оборудования для THT-технологии. Следящие приводы перемещений по координатным осям, управление с помощью ПК, загрузка питателей без остановки работы, контроль правильности подачи ЭК, одновременная сборка более чем одной ПП, автоматическая загрузка/выгрузка ПП, коррекция погрешностей проводящего рисунка ПП, автоматическая смена захватных устройств – все это доступно в настоящее время и для штырькового монтажа. Применяются системы технического зрения для оптической коррекции положения ЭК и считывания реперных знаков. Сборочные головки автоматов оснащены преимущественно механическими захватами с сервоприводом. Стандартные углы поворота ЭК кратны 90°, однако, как правило, существует возможность оснащения автомата сборочной головкой со свободным углом поворота.

Ряд автоматов обладает способностью устанавливать на ПП проволочные перемычки (jumpers), нарезая их непосредственно перед монтажом из непрерывного прутка.

Паспортная производительность современного монтажного оборудования достигает 20000–40000 ЭК/час при уровне ошибок монтажа 100–200 ppm (для простых ЭК). Производительность при монтаже ЭК сложной формы может быть меньше на порядок. Основными параметрами оборудования, помимо перечисленных выше, являются геометрические характеристики ЭК и ПП, которые подлежат установке:

Загрузочные устройства

Для оснащения автоматов монтажа THT-компонентов используются загрузочные устройства (питатели) следующих основных типов (рис. 5):

Рис. 5. Примеры питателей для THT-компонентов: а) с осевыми выводами; б) с радиальными выводами; в) из трубчатых кассет; г) вибробункерный; д) из матричных поддонов. Источник: A-I-TEC.Co.,Ltd

Ряд моделей оборудования оснащается питателями с микропроцессорным управлением, а также устройствами их автоматической смены.

Монтаж печатных плат: основные методы

В процессе производства электронных компонентов комбинируется работа функциональных станков и ручной труд опытных мастеров. Роль человека в разных видах монтажа неодинакова. В данном экскурсе мы рассмотрим особенности поверхностного, выводного и смешанного способов изготовления микросхем.

Поверхностный монтаж

Такой способ получил название «SMD». Он характеризуется припаиванием компонентов к контактным площадкам, которые находятся на поверхности диэлектрической пластины. При этом плата может быть как одно-, так и двусторонней. На первой элементы фиксируются с одной стороны, на второй – с двух. Соответственно, функциональность последней вдвое выше.

СМД-монтаж выполняется преимущественно на автоматизированном оборудовании. На контактные площадки наносится паяльная паста. После этого высокоточные станки под управлением ЧПУ устанавливают транзисторы, резисторы, светодиоды и другие элементы. Когда все компоненты находятся на своих местах, плата отправляется в печь, где под термообработкой плавится паяльная паста и осуществляется припой контактов к металлизированным дорожкам.

Выводной монтаж.

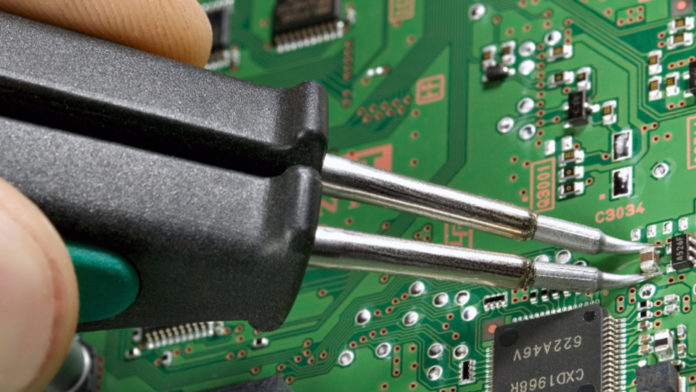

ТНТ-монтаж выполняется на полуавтоматическом оборудовании, а еще чаще – вручную. Каждый контакт припаивается в индивидуальном порядке. Благодаря этому компоненты фиксируются на плате более надежно. Однако на проведение монтажных операций уходит довольно много времени.

Смешанный монтаж

При таком подходе к изготовлению плат используются оба метода: поверхностный и выводной. В первую очередь устанавливаются СМД-компоненты. После этого пластина отправляется в печь для термообработки и припаивания поверхностных элементов. Пройдя этапы очистки и сушки, она подвергается ТНТ-обработке. И когда все элементы припаяны, микросхема проходит проверку ОТК.

Поскольку к печатным платам применяются требования максимальной функциональности и компактности, смешанный – DIP+TNT – монтаж является основным методом их изготовления.

Преимущества и недостатки выводного монтажа печатных плат

При производстве микросхем используются SMD- и TNT-компоненты. Первые являются поверхностными, вторые – выводными. СМД-монтаж осуществляется преимущественно на автоматизированном оборудовании. При этом установленные на диэлектрические пластины элементы припаиваются одновременно в процессе ее термической обработки в специальной печи.

ТНТ-монтаж – solderpoint.ru/montazh-pechatnyx-plat-vyvodnoj-dip – осуществляется преимущественно в ручном режиме. Один за другим компоненты устанавливаются на контактные площадки и припаиваются с помощью паяльника. Такую работу выполняет квалифицированный мастер. В последние годы поверхностный монтаж стремительно набирает популярность. Однако выводной сохраняет свою актуальность. У него имеются как преимущества, так и недостатки. Их рассмотрение и является предметом данной статьи.

Преимущества TNT-монтажа

Такой способ изготовления печатных плат характеризуется рядом достоинств:

Вдобавок, монтаж TNT (или DIP) являлся основным подходом в изготовлении плат на протяжении последних 35 лет. В силу этого создана обширная теоретическая база, разработаны специальные установки для автоматизированной пайки.

Недостатки DIP- монтажа

Теневые стороны такого способа сборки микросхем:

TNT-монтаж постепенно вытесняется SMD. Однако при изготовлении многослойных печатных плат и однослойных микросхем повышенной функциональности он незаменим.

Выводной монтаж электронных компонентов: преимущества и недостатки

Преимущества DIP-пайки

Аргументы в пользу выводного монтажа:

С помощью ДИП-монтажа удается изготавливать печатные платы различной сложности, конфигурации и целевого назначения. А средний срок их службы составляет более 10-15 лет. Справедливости ради, отметим, что у данного метода пайки есть и недостатки. Давайте их перечислим.

Недостатки TNT-пайки

Теневые стороны выводного монтажа:

Выводной монтаж часто комбинируется с поверхностным. Причем, первым делом на пластину устанавливаются СМД компоненты, а затем – ДИП. Существует специальное полуавтоматическое оборудование для выполнения TNT-пайки. Однако более чем в 90% случаев такая работа осуществляется вручную. С одной стороны, это приводит к излишним затратам времени, с другой – гарантирует поистине высокое качество изделий.

.jpg)