у каких автомобилей алюминиевый кузов

Автомобили из алюминия, их не так уж мало

Вчера на форуме по А2 решил поднять тему по поводу автомобилей из алюминия. Выяснилось, что их существует в природе не так уж мало (правда по количеству выпущенных серийных авто все равно А2 будет лидером). К сожалению, в основном алюминий привлекает к себе внимание создателей спорткаров. Итак, перечень, все еще не претендующий на полноту:

Artega GT (кокпит, двери и передняя часть из алюминия, крыша и крепеж двигателя — стальные трубки, части каркаса — полиуретан)

Audi ASF (прототип Audi A8 D2)

Audi A2 (ASF=Audi Space Frame)

Audi A8 (ASF)

Audi R8 (ASF)

Audi TT (частично)

Aston Martin DB9

BMW 5er (E60, частично, GRAV)

BMW 6er (E63, частично, GRAV)

Ferrari 612 Scaglietti

Ferrari 360 Modena

Ferrari F430

Honda NSX

Jaguar XJ

Jaguar XKR

Lamborghini Gallardo (ASF)

Land Rover Defender (производится с 1948 года, рама — оцинкованное железо, навесные панели — алюминий )

Lotus Elise

Melkus RS2000

Mercedes SLS AMG

Morgan Aero 8

Opel Speedster

Spyker C8

Tesla Roadster

VW Lupo 3L (частично)

Audi A2 2003, 75 л. с. — наблюдение

Машины в продаже

Комментарии 15

Можно так же уточнить что Jaguar XJ (X350) уже в 2003-ем году был цельноалюминиевым. Вот пруф: www.european-aluminium.eu…1_aam_body-structures.pdf

И вообще пара пилить базу не гниющих машин:)

добавьте BMW Z8 (полностью из сплава алюминия, двигатель от M5 E39)

Современные ленд роверы многие уже целиком имеют алюминиевые кузова.

Почему не указан мой «сарай»?

Целиком из алюминия, включая раму!

некоторые модели Range Rover (уточнить)

Почтовый фургон UPS (заказная определённая модель уточнить)

Spier P36, полная масса 1680 кг.

Езжу на нем уже 10-ый год, доволен как слон.

крутился у вас на страничке, прекрасный автомобиль. Завидую вам по доброму. Я на A8 D3. Задалбывает техническими сложностями но кузов шедеврален.

Спасибо за оценку моего выбора.

При поисках «алюминия» просчитывал все варианты, в том числе и алюминиевый А8. Отпугнули именно технические навороты, ну и хотелось чего попросторнее, поуниверсальнее.

Относительно сложной техники могу только посоветовать всё что можно — упрощать, а то и выкидывать по кускам.

Нержавеющий кузов — главное! А агрегаты можно модифицировать на свой вкус. Подойти с умом, комар носа не подточит. Зато какое поле для творчества и фантазии!

У меня знакомый с помощью одного нашего рукастого технаря выкинул из свежего Гольфа «коммон-рейл» и вживил туда обыкновенный МЕХАНИЧЕСКИЙ ТНВД!

Чуть громче, чуть больше расход, зато никакого головняка и компьютеров. Регулирует отверточкой. Не нарадуется.

Техосмотр проходит без труда, всё под шумоэкранирущей крышкой мотора, ничего не видно. Чтобы дроби показывало при проверке токсичности, в бак бодяжит часть изопропила.

В какие изуверские рамки ныне поставлен владелец авто разными техническими, законодательными и экологическими условностями — считаю, немного лукавства не помешает.

Технарю всегда есть чем ответить! 😉

Hummer H1 версия: универсал с полностью закрытым алюминиевым кузовом (Wagon) (уточнить степень алюминизации)

Еще reno vel satis

A2 попала в хорошую компанию)

Я о том же подумал! =))

Улыбает список! 🙂

Пора распрощаться со сталью: почему в автомобилях всё больше алюминия

Потому что благодаря снижению массы можно получить множество преимуществ. Причём борьба с «лишним весом» касается не только кузова, но и, скажем, элементов высоконагруженных рычажных подвесок. А снижение массы деталей подвески положительно влияет на работу других систем автомобиля. Облегчение подвески за счёт применения алюминиевых деталей — общемировая тенденция. CTR не стоит в стороне от этого процесса — у нас есть собственный научный центр, и мы первыми в Корее начали производить кованые алюминиевые рычаги. А не за горами и применение магниевых сплавов в подвеске. Но обо всём по порядку.

Зачем экспериментировать с материалами

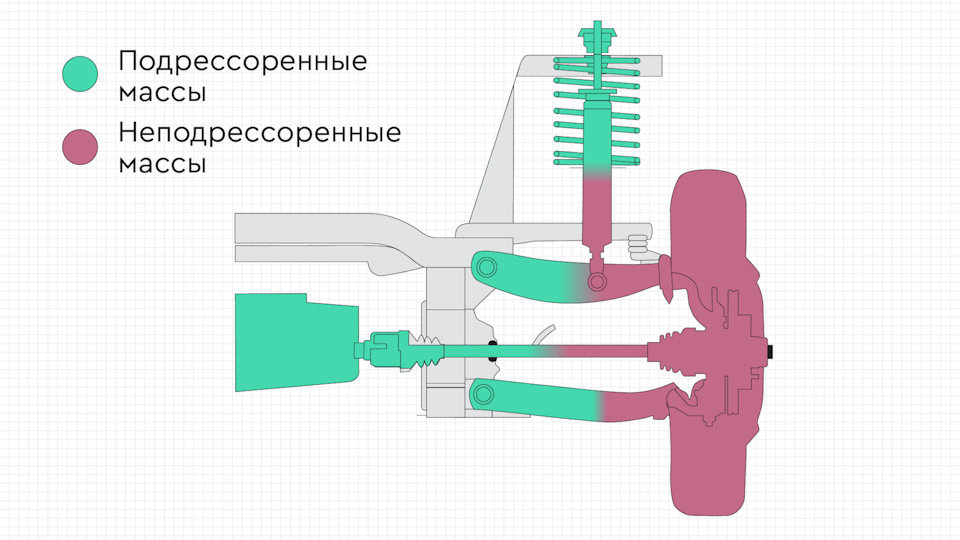

Облегчение автомобиля несет сплошные преимущества, вроде улучшения динамики, управляемости, снижения расхода топлива, повышения плавности хода и даже сокращения тормозного пути. Если облегчим кузов, получим быстрый экономичный автомобиль, а если уменьшим неподрессоренные массы, то улучшим управляемость и сократим тормозной путь.

Неподрессоренная масса — это, условно, всё, что находится в подвеске после амортизатора в направлении поворотного кулака. К неподрессоренным массам относятся: часть рычага после амортизатора, поворотный кулак, тормозной диск, элементы привода, колесный диск, покрышка и т. д. Основная часть автомобиля — кузов со всем содержимым и двигатель — является подрессоренной массой.

Утяжелять кузов для плавности движения — тупиковый путь, потому что при этом растёт расход топлива и тормозной путь, портится динамика и управляемость. Поэтому производители автомобилей борются за уменьшение именно неподрессоренных масс, отказываясь там, где это возможно и экономически оправданно, от стали и чугуна в пользу лёгких и надёжных сплавов, среди которых важнейшее место занимает алюминий, которого становится всё больше в деталях подвески.

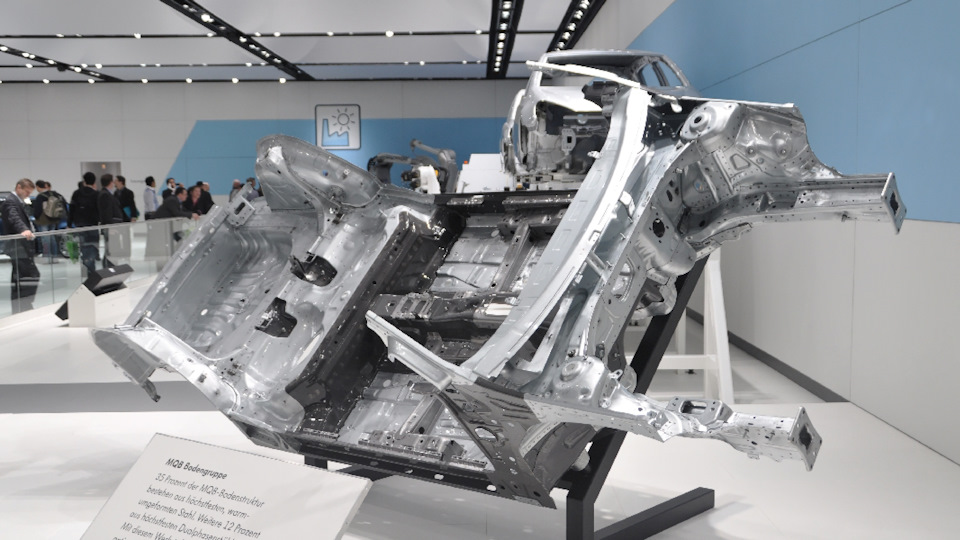

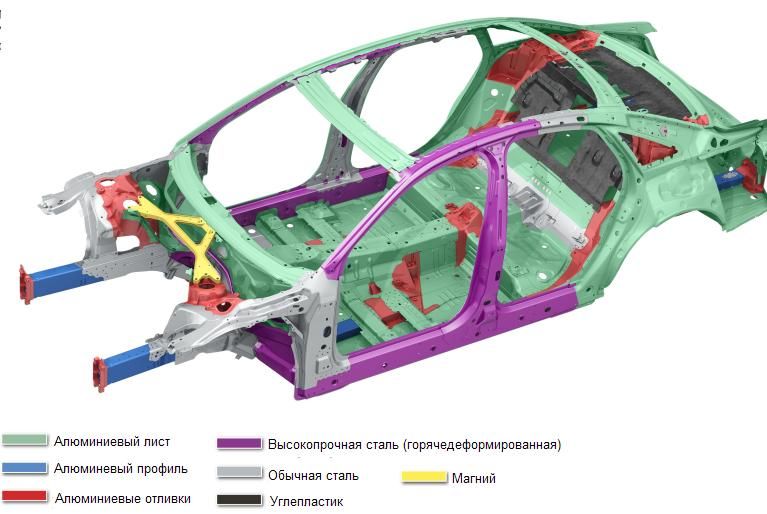

В платформе MQB концерна Volkswagen Group количество алюминия, в том числе в подвеске, значительно выросло, что дало уменьшение массы на единицу объема. Фото: Ra Boe / Wikipedia, Original; Лицензия: CC by-sa 3.0

Выбор любых материалов для производства автомобилей обуславливается сразу несколькими факторами. Во-первых, соответствие нагрузкам: слишком хрупкие и слишком мягкие металлы и сплавы сделают автомобиль небезопасным и крайне недолговечным. Во-вторых, цена материала: существуют сплавы с потрясающими прочностными характеристиками, но цена машины с такими деталями будет приближаться к цене самолета.

Хорошим примером снижения удельной массы металла является Skoda Octavia: поколение A7 на алюминиевой платформе MQB физически больше (4,65 х1,81 м против 4,56 х 1,76 м) и при этом легче стального А5 (1225 кг против 1250 кг).

Как облегчить автомобиль

Просто добавить алюминий — это самый распространённый способ.

Алюминий, третий по распространенности на Земле элемент (его больше, чем железа!), был впервые выделен только в 1825 году, но благодаря своей лёгкости и мягкости он сразу попал в поле зрения конструкторов и инженеров, в том числе занятых изобретением новых видов транспорта. Можно подумать, что алюминий пришел в автомобильную промышленность совсем недавно, в XXI веке, на волне борьбы за экологичность и удешевление производства. На самом деле всё ровно наоборот.

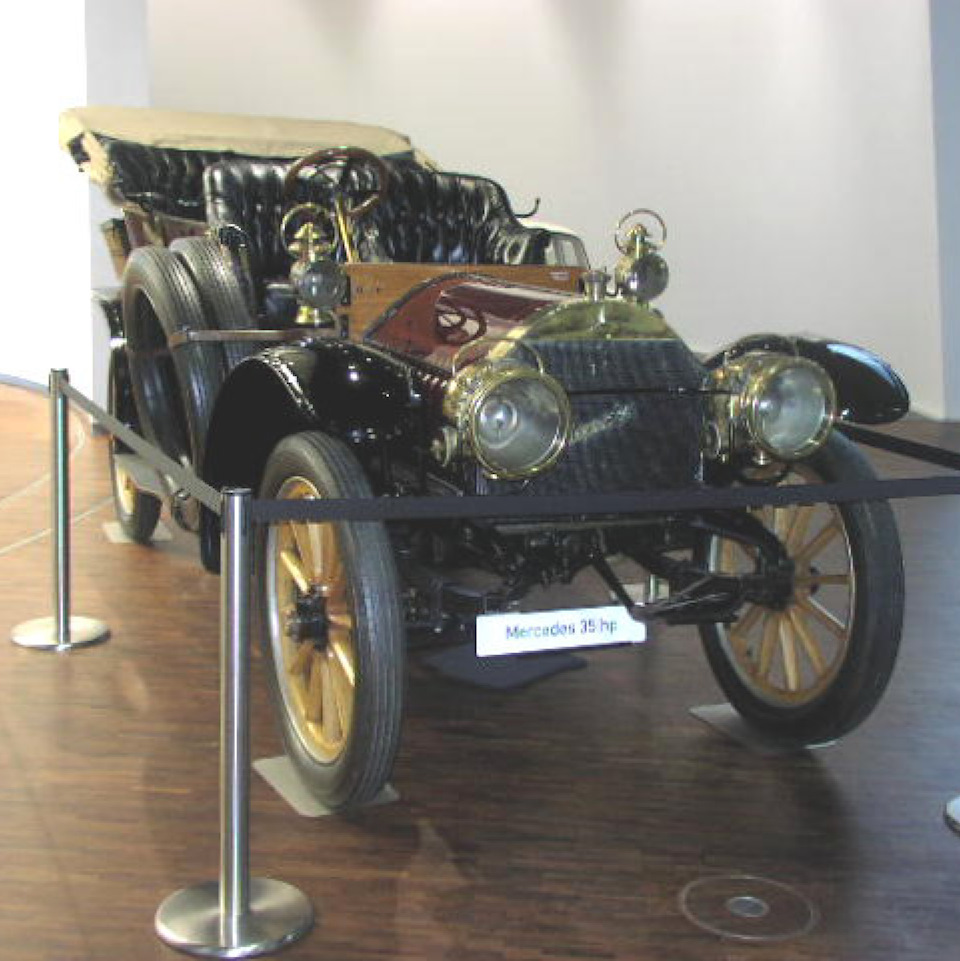

Первый удачный заход в авто алюминий совершил в 1899 году, когда на международной выставке в Берлине был показан спорткар производства Durkopp — весь корпус машины был сделан из легкого металла, выигрыш в массе позволил немного увеличить скорость и разгон. А уже в 1901 году гоночный автомобиль Mercedes 35 PS с алюминиевым двигателем внутреннего сгорания мощностью 35 л.с., построенный Карлом Бенцом, удачно дебютировал на гонках во Франции.

В 1962 году автомобиль с алюминиевым движком Harvey Aluminum/Harcraft Special установил рекорд круга на гонках Indianapolis 500, а нефтяной кризис 1970-х подстегнул интерес к металлу в борьбе за снижение массы машин для экономии топлива.

Тем не менее долгое время легкий металл из-за своей цены оставался материалом для производства гоночных автомобилей. Лишь к концу ХХ века алюминий начал появляться в серийных премиальных автомобилях. В 1994 году вышла Audi A8 D2 с цельноалюминиевым кузовом.

Если сравнивать отдельные элементы автомобиля, разница между стальными и алюминиевыми сплавами тоже будет ощутимой. Отличной иллюстрацией этому служит пост на DRIVE2, в котором замеряется масса алюминиевых и стальных рычагов и кулаков для Subaru Legacy.

Вязкость алюминиевых сплавов относительно стали играет ключевую роль: при ударе по алюминиевой детали в точке контакта происходит деформация, но она ограничена очень малой зоной — если вмятина не критична сама по себе, то деталь не деформируется целиком, её еще можно эксплуатировать. Стальная же деталь при ударе лучше сопротивляется локальному повреждению, зато изгибается сама — вместо заметной вмятины или выбоины мы получим геометрически непригодную запчасть. Иногда её можно выпрямить, но жёсткость детали будет безвозвратно утеряна.

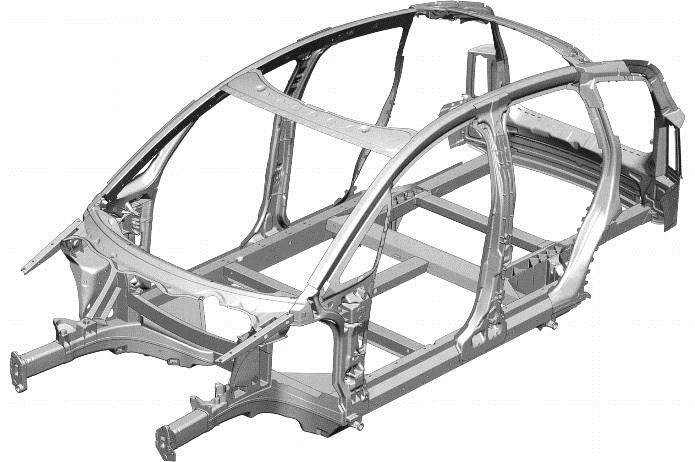

Прочность алюминиевых сплавов колеблется на уровне 120–230 МПа, против 240–450 МПа у высокопрочной стали — двойная разница не в пользу алюминия. Если алюминий такой мягкий, то как его можно использовать в тонком кузове, который должен защищать людей при авариях? Чтобы увеличить прочность алюминиевых кузовов, автопроизводители пересмотрели их конструкцию, добавив скрытые полости, с внутренними усилителями. Такие кузова можно узнать по «пышным» формам и толстым стойкам.

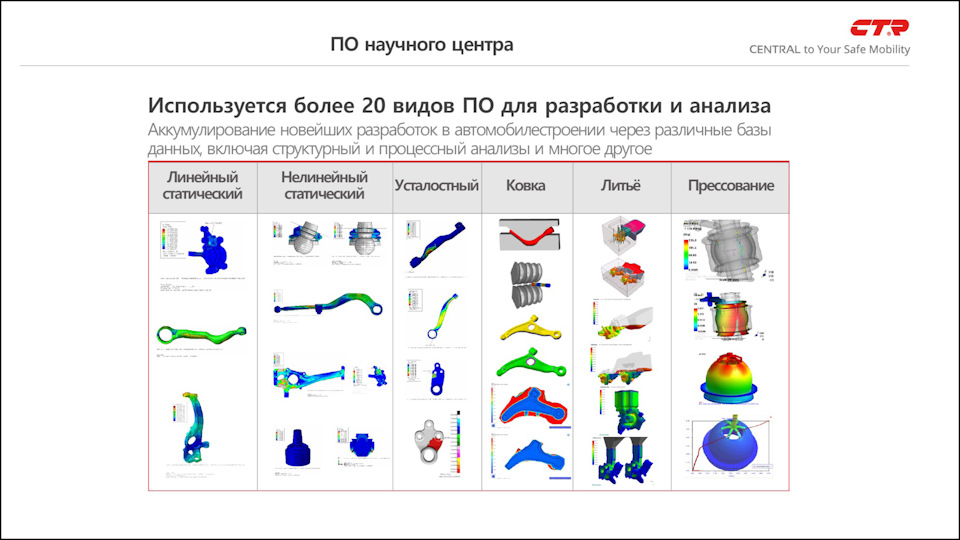

Однако если мы хотим заменить сталь в автомобиле на алюминий, нельзя просто взять чертежи стальной запчасти и отлить или выковать её из другого сплава — надёжность неминуемо снизится. Поэтому при смене материала приходится заново проектировать каждый элемент, усиливая его стойкость к ударам и нагрузкам. Для этого в CTR действует огромный отдел исследований и разработки, занятый изучением новых материалов и конструкций автомобильных деталей. А всё потому, как мы рассказывали в прошлых постах, что CTR не только производит запчасти по присланным заказчикам чертежам, но и сама занимается разработкой прототипов новых деталей, которые автопроизводители могут использовать в своих будущих автомобилях.

Вместе с цельноалюминиевыми деталями CTR изготавливает необычные комбинированные запчасти, например, пустотелые алюминиевые рычаги с пластиковым наполнением. Пластик помогает гасить ударные нагрузки, а правильно рассчитанная пространственная форма сокращает вес рычага. Прочность комбинированного рычага, согласно исследованиям, не просто не снижается, но во многих случаях увеличивается. Не будь комбинированный рычаг надёжным и безопасным, он бы не был пущен в производство.

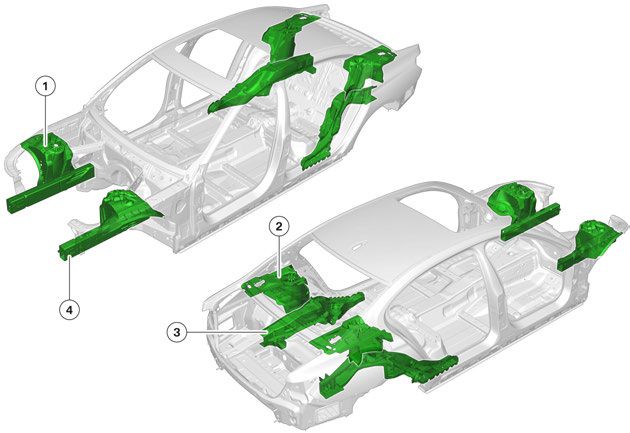

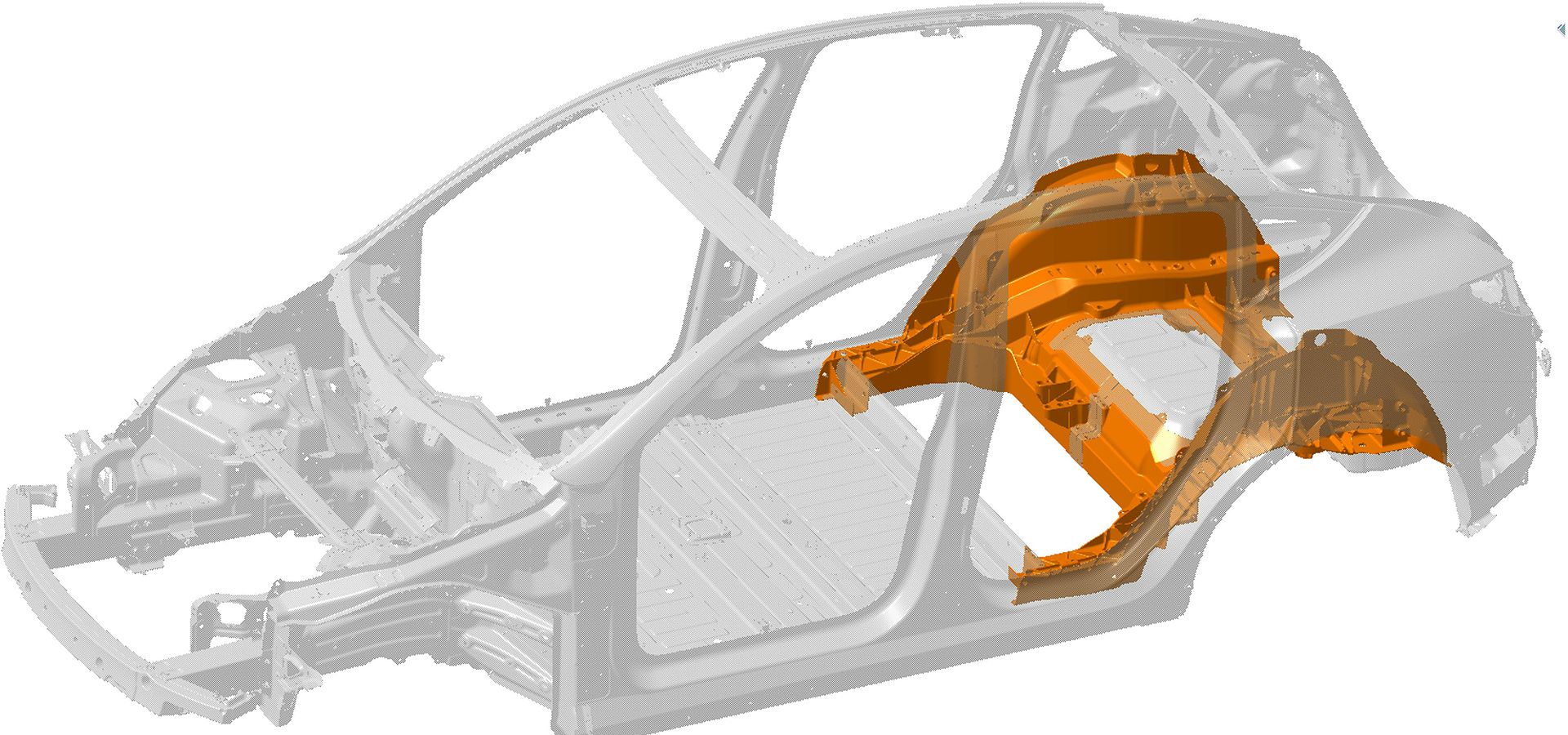

Перед запуском новой детали в производство инженеры CTR проводят предварительный компьютерный анализ нагруженности запчасти на предмет поиска точек напряжения и потенциально слабых мест. Результаты расчётов хорошо видны на изображении ниже — компьютер помогает понять, в каком месте проявится, например, усталость металла, где сосредоточится напряжение. С помощью анализа можно, во-первых, заранее исправить проблемные места, а во-вторых, облегчить деталь без ущерба для её прочности. Особенно важны эти расчеты, когда речь идёт об алюминиевых запчастях.

Сплав сплаву рознь

Естественно, никто в автомобилестроении не использует чистый алюминий. Все помнят, как в школьной столовой легко гнулись алюминиевые ложки — на автопроизводстве в ход идут только алюминиевые сплавы с легирующими добавками. Самой наглядной иллюстрацией разницы в сплавах в своё время стала ситуация со смартфонами iPhone 6 и iPhone 6S: если первые легко гнулись, и голыми руками телефон можно было сломать, то в обновленной модели был применен алюминиевый сплав серии 7000 с добавками цинка, магния и меди — конструкция и толщина корпуса устройства не изменились, но сломать и даже согнуть его тем же способом стало невозможно.

Автор обзора с трудом, но всё же ломает iPhone 6, а вот iPhone 6S в корпусе из нового сплава ему не поддается:

Технология алюминиевых сплавов уже достаточно хорошо освоена, чтобы применять её при производстве нагруженных деталей автомобильной подвески и рулевого управления, как это делает CTR. Но уже скоро в массовое производство могут поступить детали из магниевых сплавов, в которых доля алюминия составляет всего несколько процентов. У сплава есть свои особенности — например, более высокая цена и меньшая коррозионная стойкость, — поэтому пока магниево-алюминиевые детали устанавливают только на дорогие автомобили, такие как BMW 5 серии или Mercedes-Benz CL с магниевым каркасом дверей. Среди преимуществ же таких деталей значится малый вес, высокая демпфирующая способность и простота поддержания стабильных размеров деталей при массовом производстве. Ресурс детали ходовой из такого сплава составляет порядка 150 тыс. км, а шанс её деформации при, скажем, попадании колеса в яму значительно ниже, чем в случае со стальным или алюминиевым элементом.

Как работать с алюминием

Итак, c преимуществами алюминия как материала для изготовления компонентов автомобиля, и в частности, деталей подвески, разобрались. Теперь перейдём к тому, как именно делаются такие детали.

Способов изготовления металлических деталей автомобиля не так уж и много, но CTR применяет лучшие практики обработки алюминия для получения качественных и долговечных деталей.

Литьё под низким давлением

Для производства своей продукции CTR часто применяет литьё алюминия под низким давлением. Это распространенный способ, применяемый многими компаниями, однако CTR первой в Южной Корее начал серийное литьё под низким давлением элементов гидравлики и турбин.

Литьё запчастей по старым технологиям — это устаревший и почти неприменимый для небольших автомобильных элементов метод работы с алюминием, затратный, с немалым процентом брака и сомнительной выгодой. CTR и автопром в целом борются за снижение уровня брака и уменьшение себестоимости продукции — дорогостоящие детали проиграли бы конкуренцию, а некачественный продукт разорит производителя из-за возвратов по гарантии.

Мы не будем вдаваться в тонкости металлургии и просто перечислим очевидные преимущества литья алюминия под низким давлением: новая методика производства CTR увеличила выход продукции за счёт снижения времени затвердевания и охлаждения отливок, расход металла уменьшился, прочность деталей увеличилась на 15-25%, уровень негодных деталей находится на исчезающе малом уровне благодаря отсутствию воздушных полостей (каверн), свойственных обычному литью. Всё это помогло улучшить качество продукции CTR и при этом снизить её цену.

Ковка в три удара

Ковка применяется для тех деталей, которым требуется придать дополнительную прочность: в ходе процесса измельчаются крупные кристаллы внутри металла, деформация создает однородную мелкозернистую структуру. Грани крупных кристаллов алюминия — потенциальные точки надлома, от которых надо избавиться.

Автомобилисты, раздражённые поломками машины, могут с негативом относиться к любым новым технологиям в автомобилестроении, списывая их внедрение на желание производителя сэкономить и попытки заработать больше денег на продаже запчастей. На самом деле автопроизводители не меньше покупателей заинтересованы в том, чтобы их машины были конкурентоспособны и надёжны, поэтому на современные авто бренды дают гарантию уже не на 2-3 года, как прежде, а на 5-7 лет — такая уверенность в собственных продуктах была бы невозможна без достижений прогресса.

Внедрение алюминия — один из этапов эволюции автомобилей, который подарил нам лёгкие, комфортные, быстрые и экономичные средства передвижения. Сейчас уже не стои́т вопрос о том, можно ли заменить сталь и чугун алюминием, — можно и даже нужно. Главное — качественное исполнение деталей, а в этом CTR преуспела. Именно поэтому с каждым годом всё большее число европейский и американских конвейеров предпочитает сотрудничать с CTR, включая BMW, PSA, Ford, VAG и многие другие.

Если у вас остались вопросы или замечания к алюминию, обязательно оставляйте их в комментариях! Автор лучшего вопроса, заданного до исхода 30 июня, получит приз — внешний аккумулятор Uniscend Quick Charge Wireless 10000 мА·ч c логотипом CTR и поддержкой технологии Quick Charge.

Но и это ещё не всё

Эта часть для тех, кто мужественно дочитал пост до конца. Здесь мы объявляем ещё один конкурс. Мы хотим быть полезными драйвовчанам и рассказывать о том, что вас интересует. Подпишитесь на наш блог на DRIVE2 и предложите нам темы для одного из следующих постов до исхода 30 июня. Победитель получит приглашение (на одно лицо) на очередной этап Russian Drift Series, который пройдёт 14 июля 2019 в Мячково (Московская область).

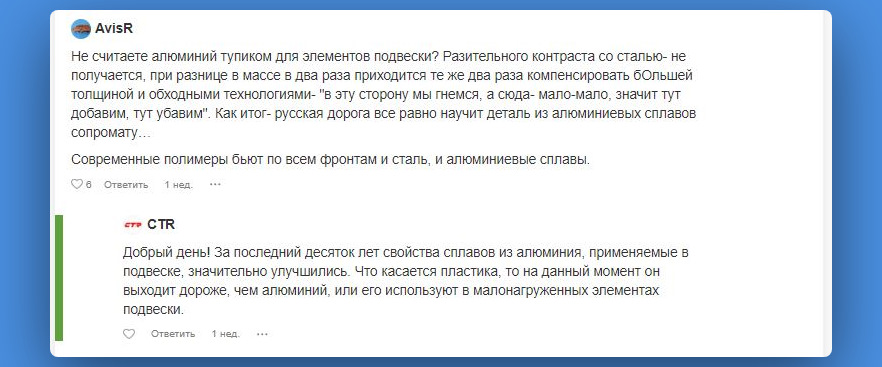

Обещанный приз за лучший вопрос получает драйвовчанин AvisR за вопрос о перспективах прихода полимеров на смену алюминию в подвесках.

Чтобы получить приз, пожалуйста, напишите нам в личку свой почтовый адрес (с индексом), ФИО и номер телефона, кликнув по синей кнопке «Написать сообщение» внизу.

Автомобили с алюминиевым кузовом

Если раньше ресурс двигателей автомобилей был намного больше ресурса их подверженных коррозии кузовов, то сейчас всё с точностью да наоборот. В частности двигатели современных автомобилей не отличаются большим ресурсом, а вот кузова напротив, всё чаще изготавливаются из таких стойких к коррозии материалов, как алюминий. Да, таких автомобилей пока не много, но с каждым годом их становится всё больше. Вот для примера десять автомобилей, кузова которых изготовлены из алюминия:

Honda NSX

Появившийся в 1990 году Honda NSX первого поколения стал первым в мире серийным автомобилем, кузов и шасси которого были изготовлены из алюминия. В новом поколении автомобиля из алюминия изготовлены наружные дверные панели, капот и крыша, а остальная часть кузова изготовлена из углеродного волокна. Таким образом, японцам удалось снизить снаряжённую массу автомобиля до 1725 килограмм и улучшить его динамические характеристики.

Mercedes-Benz SL-Class

Снаряжённая масса автомобиля Mercedes-Benz SL-Class шестого поколения (R231) составляет 1 740 килограмм, что намного легче, чем у автомобилей предыдущих поколений, а всё благодаря тому, что многие детали этого автомобиля, включая шасси, изготовлены из алюминия.

Audi A8

Первое поколение (D2) автомобиля Audi A8 появилось в 1994 году и отличалось от своих конкурентов Mercedes-Benz S-Class и BMW 7-Series тем, что его кузов был полностью изготовлен из алюминия, что раз и навсегда решило проблему коррозии. С тех пор кузова всех последующих поколений автомобиля Audi A8 тоже изготавливаются из алюминия.

Mercedes-Benz S-Class

Вначале 2010-х годов инженеры Mercedes-Benz решили взять пример с инженеров Audi, после чего в 2013 году на свет появился автомобиль Mercedes-Benz S-Class (W222), более половины деталей кузова которого, были изготовлены из алюминия.

Jaguar XJ

Появившийся в 2003 году автомобиль Jaguar XJ четвёртого поколения (X350) отличался от других автомобилей с алюминиевым кузовом тем, что элементы его кузова скреплялись между собой не при помощи сварки, а при помощи заклёпок и специального высокопрочного эпоксидного клея. Снаряжённая масса автомобиля Jaguar XJ (X350) составляла 1 790 килограмм, что было существенно меньше, чем у других автомобилей этого класса. Кузова всех последующих поколений этого автомобиля тоже изготавливаются из алюминия.

Tesla Model S

На фоне того, что масса аккумуляторной батареи электрического автомобиля Tesla Model S составляет 540 килограмм, у инженеров Tesla не было иного выхода, как сделать кузов этого электромобиля из алюминия, в результате чего его снаряжённая масса составила 2 175 килограмм.

Land Rover Range Rover

В 2012 году британцы решили облегчить кузов Land Rover Range Rover и начали изготавливать его из алюминия, благодаря чему четвёртое поколение (L405) этого внедорожника представительского класса стало в среднем на 500 килограмм легче предыдущего.

Cadillac CT6

Кузов американского автомобиля представительского класса Cadillac CT6 имеет очень сложную конструкцию, сочетающую в себе элементы, как из стали, так и из алюминия, благодаря чему автомобиль стал легче и при этом сохранил жёсткость кузова. В зависимости от комплектации снаряжённая масса автомобиля составляет от 1 665 до 1 995 килограмм.

Ford F-150

Глядя на огромный пикап Ford F-150 тринадцатого поколения сложно поверить, что его снаряжённая масса едва превышает 2 000 килограмм, а всё благодаря тому, что с 2013 года кузов этого автомобиля изготавливается из алюминия.

Lotus Evora

Lotus Evora это хоть и бюджетный, но достаточно быстрый по меркам 2009 года спортивный автомобиль, разгоняющийся с 0 до 100 км. / ч. за 4,9 секунды. Такую динамику этому автомобилю обеспечивают 280-сильный двигатель 2GR-FE производства Toyota и изготовленный из алюминия кузов, благодаря которому снаряжённая масса автомобиля составляет всего 1 350 килограмм.

В заключение стоит отметить, что это далеко не все автомобили, кузов которых изготовлен из алюминия. Алюминиевым кузовом так же обладают автомобили: Mercedes-Benz SLS AMG (C197/R197), Mercedes-Benz AMG GT (C190/R190), Jaguar XE, Jaguar F-Type, Audi R8, Lamborghini Huracan, Chevrolet Corvette (C7), Aston Martin DB9, Aston Martin Vantage, Aston Martin Rapide, Ferrari F12 Berlinetta, Ferrari 458 Italia, Ferrari FF и Ferrari California.

Ещё публикации по теме:

Понравилась публикация? Поделись!

Какие «битки» из США не стоит брать из-за дорогого кузовного ремонта: список моделей

Все стараются купить машину как можно более современную и полную передовых «наворотов». Но есть некоторые «фишки», которых при покупке подержанного авто желательно избегать. Алюминиевый кузов – в том числе.

Того, кто покупает новый автомобиль премиум-сегмента (или близкий к тому) в автосалоне, вряд ли интересуют методы его ремонта. Кузов из алюминиевого сплава наоборот может быть представлен дилером как дополнительное преимущество модели.

Использование алюминиевых сплавов при изготовлении кузова авто позволяет снизить его массу на четверть, а то и на треть.

Но другое дело – выбор машины после ДТП под восстановление, с американского аукциона. С точки зрения ремонта детали из алюминия оказываются немалой проблемой. Во-первых, крылатый металл рихтуется совсем не так, как сталь. Во-вторых, даже замена легкосплавной детали на новую требует особых технологий: аргонная и лазерная сварка, сварка трением, болты, заклепки, клей и т. д. – всего до четырнадцати видов соединений.

Итак, какие модели из популярных на американских аукционах имеют кузов с алюминиевыми деталями:

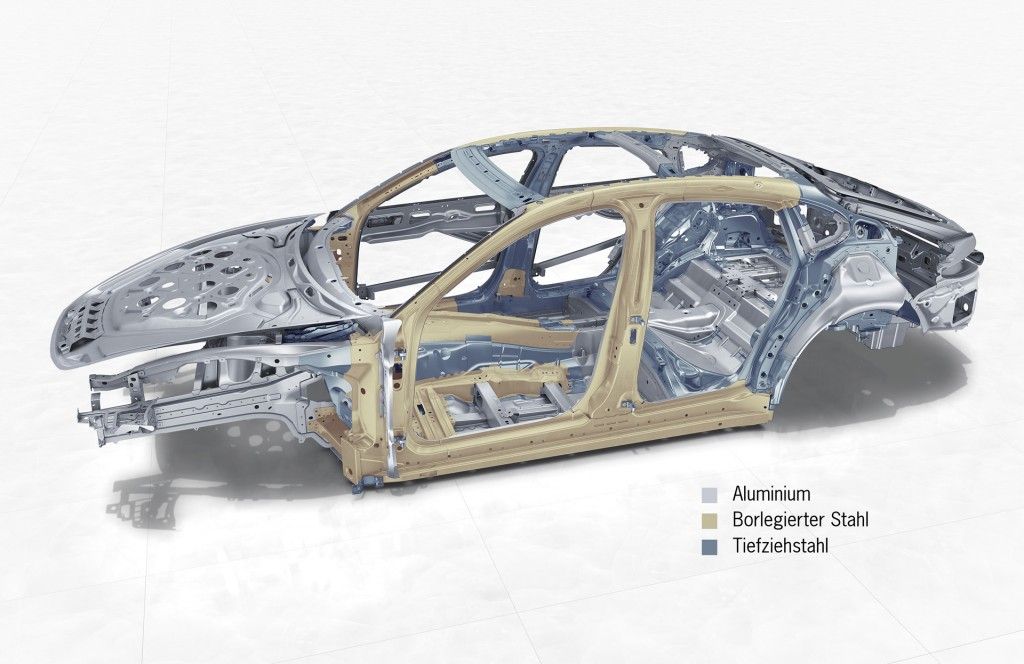

Audi A6. Популярное на американских аукционах четвертое поколение седана с индексом С7 (2011 – 2018) имеет из алюминия переднюю и заднюю части лонжеронов, опоры, подвески (литье!), двери, передние крылья, капот, багажник и заднюю полку кузова. Остальное – сталь двух сортов.

Audi A8. Считается, что все четыре поколения седана имеют полностью алюминиевый кузов – в том числе и его силовой каркас. Хотя последняя на сегодня генерация D5 (с 2017) имеет уже 40% стали.

Практически все модели Audi, которые сегодня популярны на американских аукционах, имеют алюминий в конструкции кузова.

Audi Q5. Кроссовер первого поколения (2008 – 2016 гг.) не имеет существенных кузовных деталей из алюминия, кроме капота и двери багажника. А вот вторая генерация Q5 (с 2017 г.) имеет больше таковых: капот, крышку багажника, переднюю часть переднего подрамника и передние опорные чашки подвески.

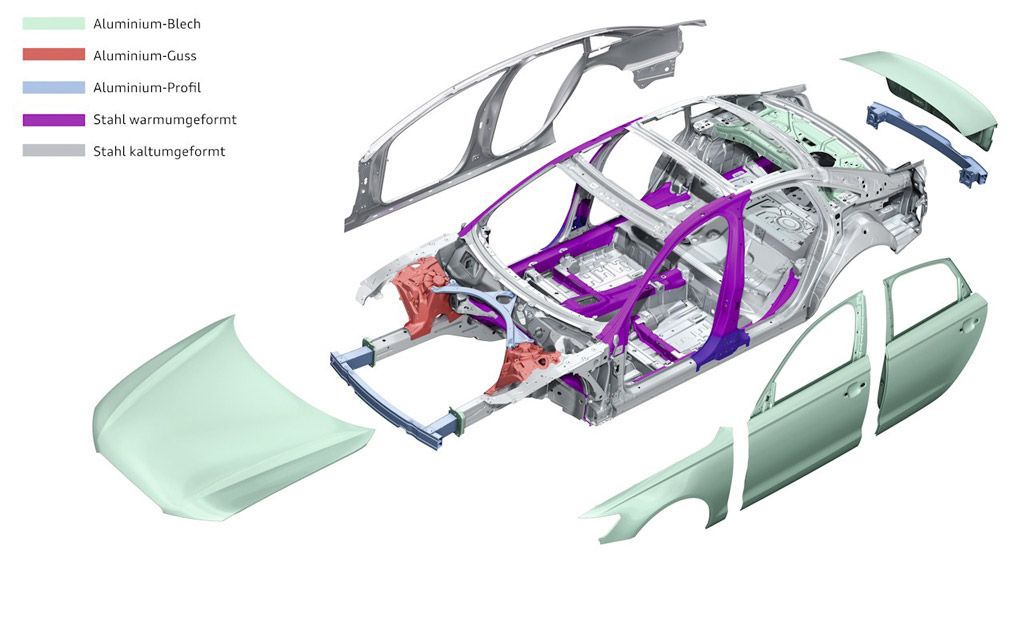

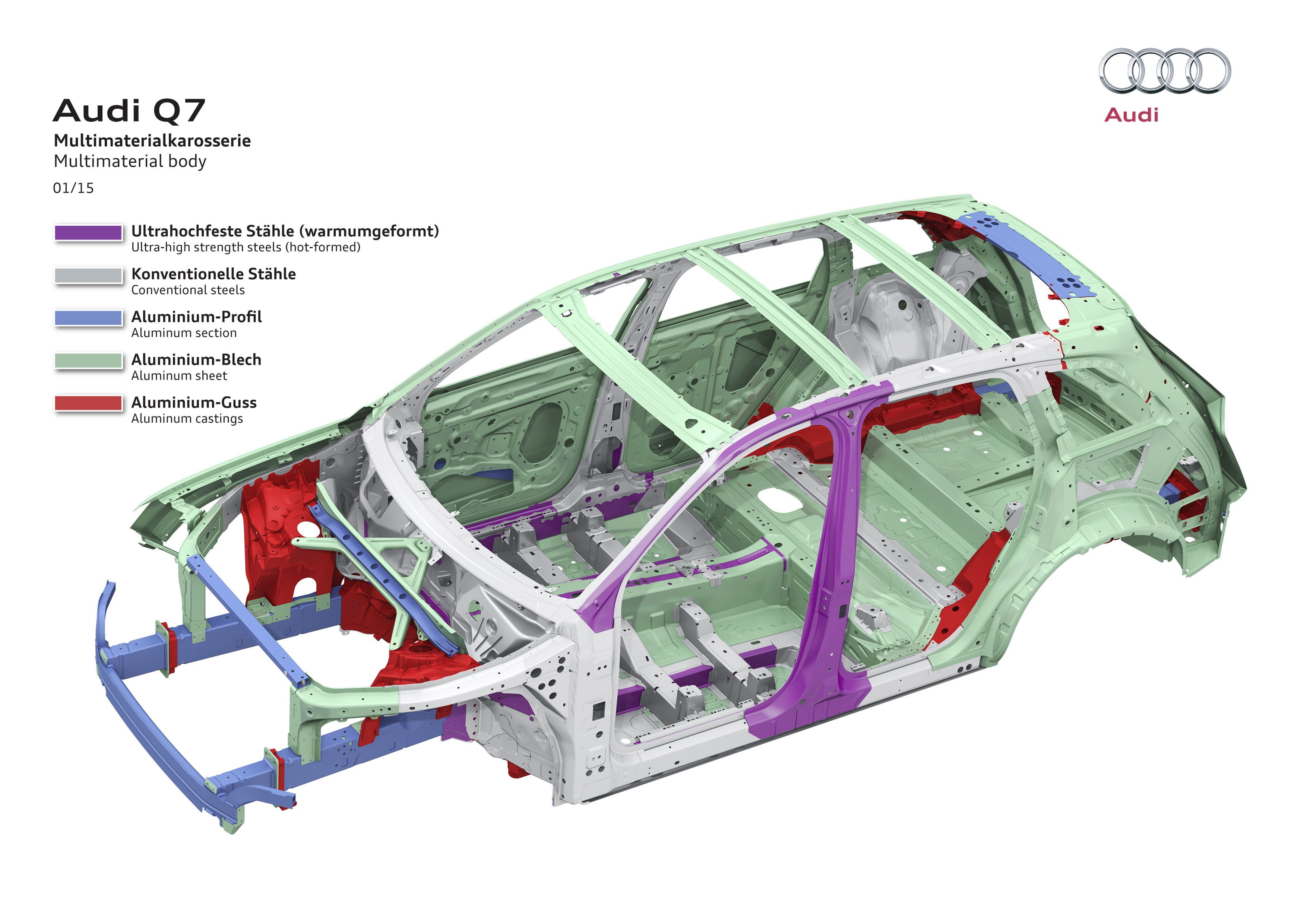

Audi Q7. В первом поколении (2005 – 2015 гг.) модель имеет легкосплавные двери багажника и поперечный подрамник задней подвески. Второе поколение Q7 (с 2015 г.) в значительной степени сделано из алюминия, в его кузове до 41% этого металла: передние и задние лонжероны, двери, боковины и др. (см фото).

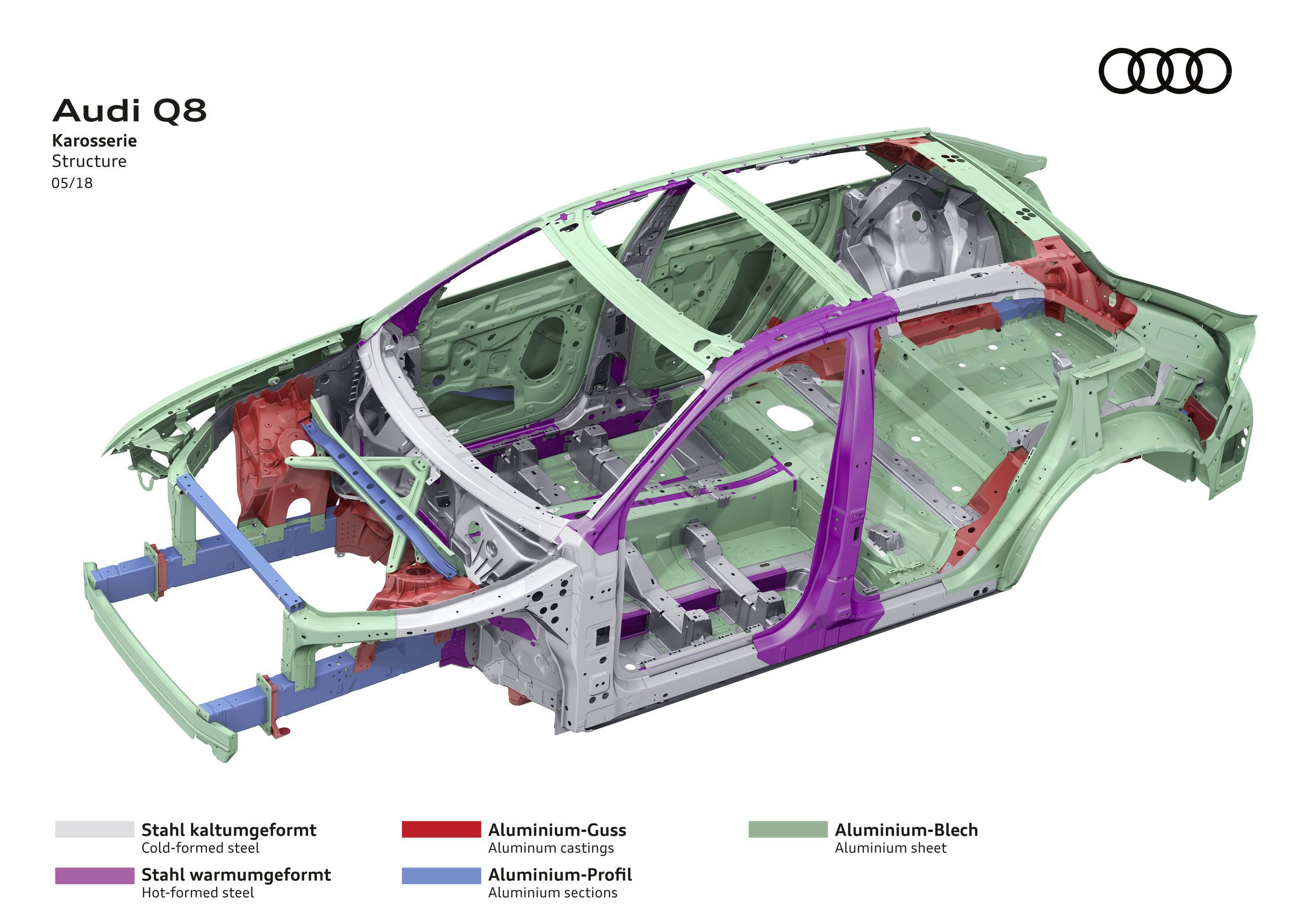

Audi Q8. У этого новичка рынка – в первую очередь американского – тоже большинство компонентов кузова из крылатого металла, спереди, сзади и снизу (см. фото). Причем несколько из них даже литые, что еще больше усложняет ремонт. Собственно, это касается также и других вышеупомянутых моделей немецкой марки.

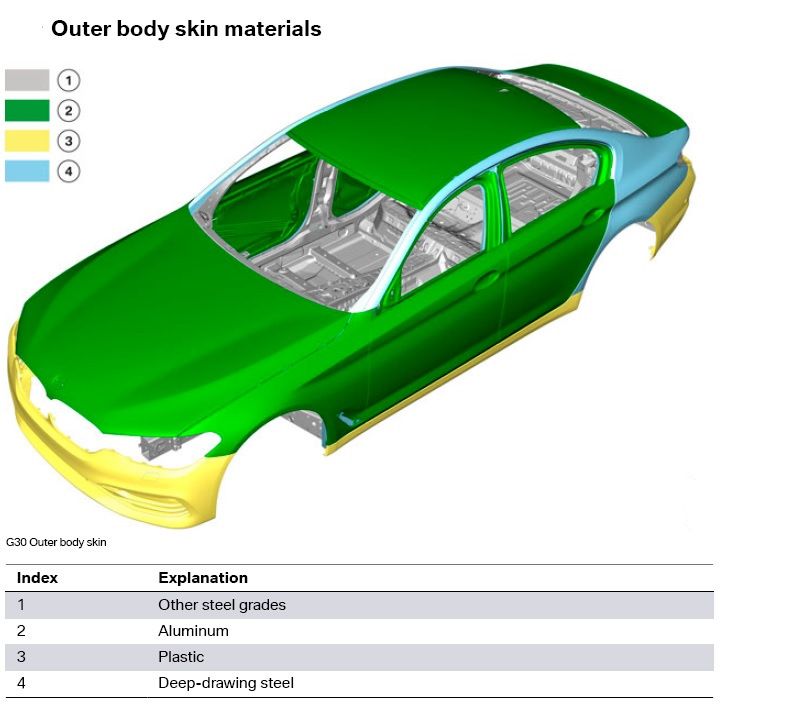

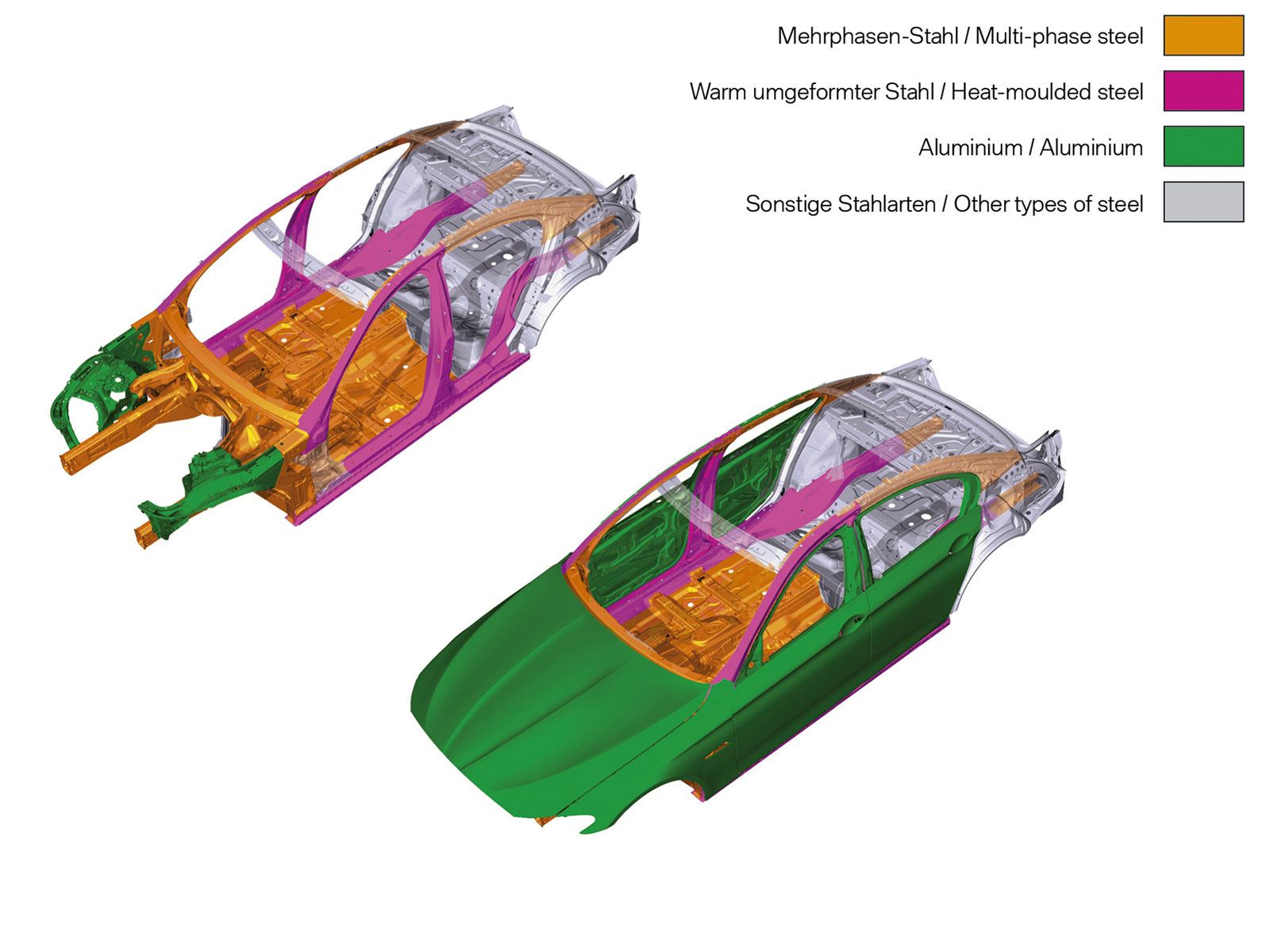

BMW 5. Передняя часть кузова “пятерки” работы Криса Бэнгла (E60 2003 – 2009 гг.) выполнена из алюминия, остальная – из стали. Под передней частью понимается вся силовая структура – лонжероны, опорные чашки подвески, моторный щит. Следующая генерация F10 (2010 – 2016 гг.) также изрядно “алюминизированная” – почти вся структура крепления передней подвески, капот и четыре двери. Наконец, действующая “пятерка” G30 имеет из этого металла передние и задние лонжероны и опорные силовые элементы обеих подвесок. А также все двери, капот, крышку багажника, крышу и передние крылья.

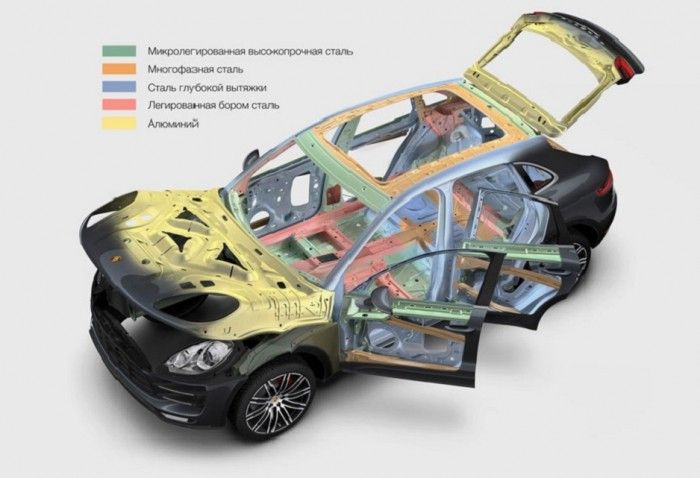

Передовые автопроизводители кроме алюминия используют в конструкции кузова несколько видов стали и композиты. Есть более десятка способов соединения деталей из различных материалов.

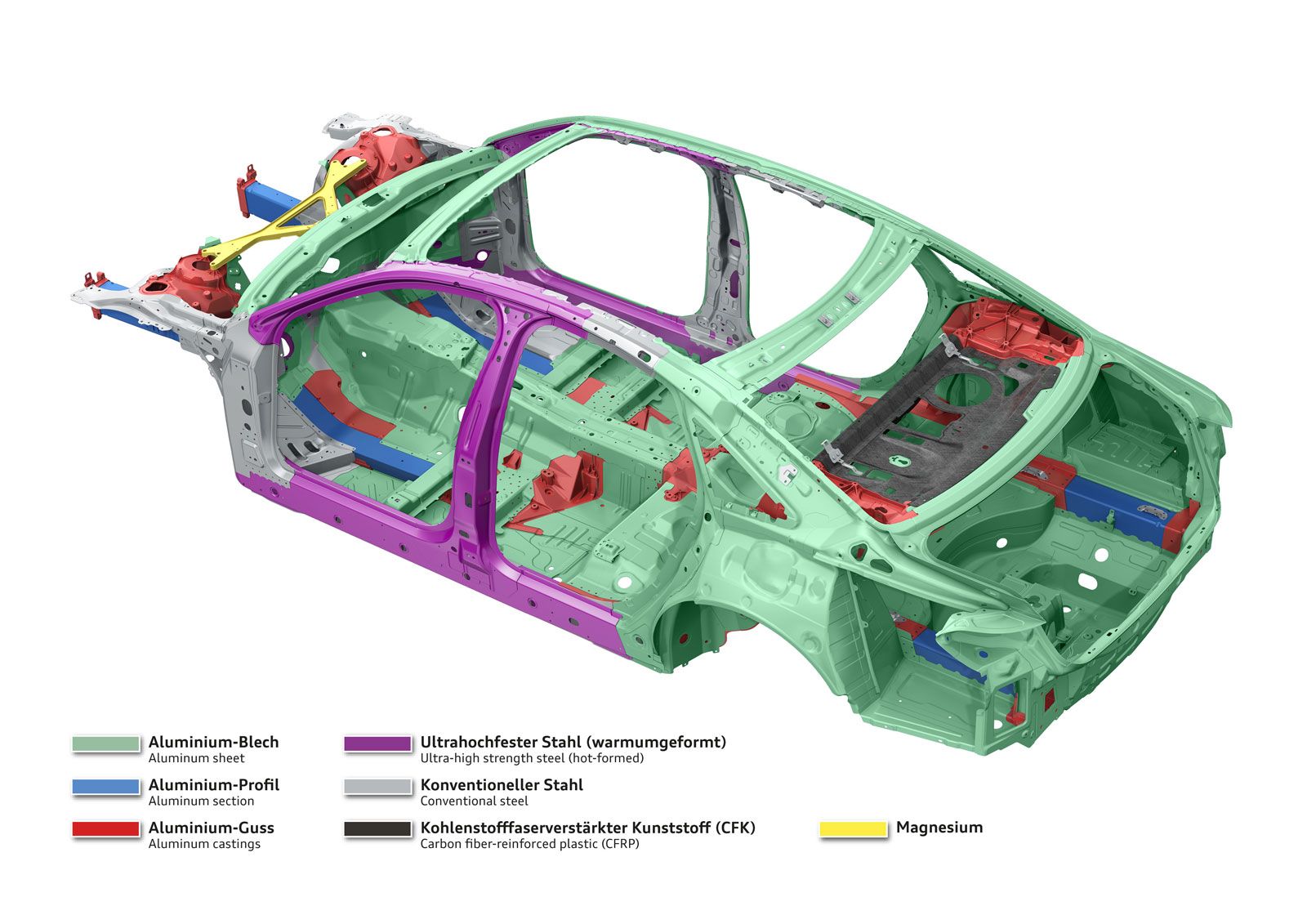

BMW 7. Современная седьмая серия G12 (с 2015 г.) имеет в основе не только алюминий (передняя и задняя силовые части, чашки подвесок), но и сталь, и даже карбон. Двери также алюминиевые.

Chevrolet Corvette. Культовый спорткар Corvette с индексом С7 (2014 – 2019 гг.) построен на алюминиевом каркасе, при том что обвес – карбоновый, что облегчает ремонт.

Porsche Panamera. Первый седан от Porsche (2009 – 2016 гг.) имеет алюминиевые лонжероны передка, капот, крышку багажника и облицовку дверей. Более того – “телевизор” радиатора и рамки дверей сделаны из магниевого сплава, который нельзя варить из-за опасности пожара. В нынешней генерации Panamera (с 2016 г.) кузов почти целиком из алюминия – за исключением боковин и деталей днища.

Большая проблема кузова с деталями из разных материалов – обеспечить одновременно и прочность соединения, и изоляцию деталей друг от друга (для предотвращения коррозии).

Porsche Cayenne/Macan. Второй Cayenne (2010 – 2018 гг.) получил легкосплавный капот и внутренние рамки дверей, а у третьего (с 2018 г.) из стали только моторный щит и несколько силовых деталей на днище. У малыша Macan’а из алюминия только капот и крышка багажника.

Tesla model S. Самая дорогая модель Tesla (с 2012 г.) базируется на алюминиевой раме, из этого же металла отлиты силовые детали, к которым крепится подвеска. Внешние детали кузова также из алюминия. Подобным образом устроены и кузов кроссовера Tesla model X (с 2016 г.).

Tesla model Y. Самая свежая модель Tesla (с 2020) уже поступает в Украину с заокеанских площадок, где продают машины после ДТП. Она не самый плохой вариант для восстановления, так как из алюминия в нее не так уж много деталей: пороги, законцовки передних лонжеронов и огромная литая деталь, которая объединяет задние колесные арки, задние лонжероны и поперечины между ними вместе с полом.

Tesla моделей S и X (первые три фото) имеют алюминиевый кузов и такой же силовой каркас в нижней части. В модели Y (две последние фото) доминирует сталь.

Но несмотря на все сложности с ремонтом, алюминиевые сплавы в конструкции кузова – не приговор. Если у вас есть знакомый мастер, который владеет технологиями правки крылатого металла, то с дополнительной скидкой при торгах алюминиевую машину можно брать. Главное, чтобы мастер перед покупкой подтвердил, что серьезных повреждений нет и он справится с ремонтом.

Напоследок осталось добавить, что некоторые из ведущих автопроизводителей еще несколько лет назад начали понемногу отказываться от алюминия как конструкционного материала. Например, лидер применения крылатого металла Audi уже уменьшает его процент в каркасе кузова – прежде всего, в пользу высокопрочной стали.

Полноценно отремонтировать кузов из различных материалов можно только на официальном СТО, да и там не все виды повреждений признаются пригодными для ремонта.

Но на самых новых – серийных! – моделях вместо стали начали использовать магний и карбон (углепластик). Пройдет немного времени и эти машины станут «битками» и «евробляхами» – поэтому мастера-рихтовщики, готовьтесь.

Рекомендация Авто24

Выбирать подержанный автомобиль с оглядкой на его ремонтопригодность – подход вполне рациональный. Особенно если речь идет о кузове, который является основой всего автомобиля и без восстановления которого невозможно существование последнего. Учтите это, даже если машина покупается без повреждений алюминиевых компонентов – ведь нельзя исключать, что такое случится с ней уже в ваших руках. Тем более, что ремонтировать алюминиевые кузовные детали в условиях неофициального сервиса очень непросто и в любом случае недешево.