В чем заключается и как осуществляется очистка поступающих на сборку деталей

Подготовка деталей к сборке.

Подготовка деталей к сборке обычно состоит из пригоночных работ, очистки и мойки.

Пригоночные работы. Поступающие на сборку детали по точности изготовления не всегда соответствуют требованиям, предъявляемым к точности и характеру их соединений. Поэтому для обеспечения точности соединения и соответствующего сопряжения соединяемых деталей требуется выполнение различных пригоночных работ, которые выполняют либо вручную, либо с использованием механизированного инструмента, приспособлений или стационарного оборудования. Процесс пригонки разбивают на два этапа:

Для определения способа обработки рекомендуется использовать данные табл. 1.

| Вид пригоночной работы | Rz, мкм | Ra, мкм | Квалитеты точности |

| Сверление | 25… 10 | — | 10—13 |

| Зенкерование черновое | 25 | 6,3 | 9—12 |

| Зенкерование чистовое | — | 6,3…0,4 | 8 — 9 |

| Развертывание | — | 6,3…0,4 | 8—9 |

| Развертывание тонкое | — | 3,2…0,1 | 6—7 |

| Шабрение чистовое | — | 1,25 | 6—7 |

| Шабрение тонкое | — | 0,63…0,32 | 5—6 |

| Шлифование предварительное | 6,3…0,4 | 8—9 | |

| Шлифование чистовое | — | 3,2…0,2 | 6—7 |

| Притирка | — | 0,8.„0,1 | 5—6 |

Таблица 1. Шероховатость и точность поверхностей сопряжений, обеспечиваемые различными видами пригоночных работ.

Если выполнение пригоночных работ не требуется, то сразу после поступления на сборку детали должны быть очищены от смазки и грязи. Очистка деталей перед сборкой — одно из условий ее высокого качества и обеспечения безаварийной долговременной работы собранного механизма. Очистка важна не только для сопрягаемых, но и для свободных поверхностей, которые в последующем подлежат окраске или гальваническому покрытию.

Очистка. Очистка обычно производится механическим путем и заключается в удалении загрязнений, антикоррозионной смазки, продуктов окисления, окалины и т.д. В качестве инструментов для очистки применяют скребки или ручные и механизированые щетки. При незначительном загрязнении деталей для очистки можно использовать обдув струей сжатого воздуха. Обдув сжатым воздухом целесообразно производить перед каждой сборочной операцией после удаления загрязнения скребком или щеткой. Особенно тщательно следует очищать отверстия, пазы и полости, в которых чаще всего скапливаются пыль, грязь и остатки стружки от предшествующей механической обработки. Обдув сжатым воздухом производится при помощи специального наконечника (рис, 1, а), который соединен с системой центральной разводки сжатого воздуха при помощи гибкого шланга. Подача сжатого воздуха производится через сопло 3 при открытом клапане 2. Открытие клапана происходит при нажатии на курок 1. Для предупреждения травматизма при обдуве на наконечник устанавливают специальный отражатель (рис. 1, б). После очистки детали перед сборкой целесообразно промыть.

Мойка. Промывка деталей обеспечивает удаление незначительных загрязнений и жировых пленок с поверхностей деталей. В ходе мойки применяют специальные моющие средства.

Мойка деталей может осуществляться несколькими способами: химическим, электрохимическим, ультразвуковым, с использованием электрогидравлического эффекта.

Химическая мойка осуществляется в специальных моечных машинах и включает в себя следующие этапы (условно):

Все эти воздействия на деталь осуществляются одновременно. На качество очистки большое влияние оказывает состав моющего раствора.

В качестве таких растворов применяют органические растворители: керосин, бензин, спирт, уайт-спирит, ацетон. Возможно также применение водных растворов щелочей и синтетических поверхностно-активных веществ.

Электрохимическая мойка осуществляется механическим и химическим воздействием на деталь потока жидкости, а также катодной поляризацией детали. Перемещение электролита в ванне для интенсификации очистки происходит подачей в нее свежего электролита по специально проложенному трубопроводу.

Ультразвуковая мойка применяется в тех случаях, когда требуется особенно тщательная очистка деталей собираемого узла. Сущность ультразвуковой мойки заключается в том, что в моющей среде возбуждаются ультразвуковые колебания, а возникающие в результате этого ударные волны обеспечивают интенсивное разрушение загрязняющего слоя.

После ультразвуковой очистки детали промывают в горячей и холодной воде, а затем просушивают.

Мойка с использованием электрогидравлического эффекта, возникающего при импульсных искровых разрядах, в настоящее время находится в стадии экспериментальной разработки.

Выбор способов очистки и мойки деталей, поступающих на сборку, зависит от вида и интенсивности загрязнения.

Наиболее распространенными видами загрязнений являются:

• абразивные и механические частицы. Такие частицы появляются на деталях в процессе их изготовления. Эти загрязнения удаляют механической очисткой с последующим обдувом сжатым воздухом и мойкой. Помимо загрязнений на поверхностях деталей могут находиться продукты коррозии, образующиеся при длительном хранении в результате химического и электрохимического разрушений металла.

Подготовка деталей к сборке. Очистка, промывка деталей. Ультразвуковая промывка.

Все детали, поступающие на сборку, должны быть тщательно очищены и промыты.

Промывают детали различными промывочными жидкостями: керосином, газойлем, бензином и водными растворами щелочей.

Детали промывают как вручную в специальных моечных баках, так и в механизированных баках, ваннах и моечных машинах с применением специальной оснастки.

Моечные баки применяют в единичном и мелкосерийном производстве. В крупносерийном и массовом производстве для промывки деталей используют специальные моечные машины.

Обдувают детали сжатым воздухом, подаваемым под давлением 3-6 атм, через специальный наконечник, который присоединяется к резиновому шлангу.

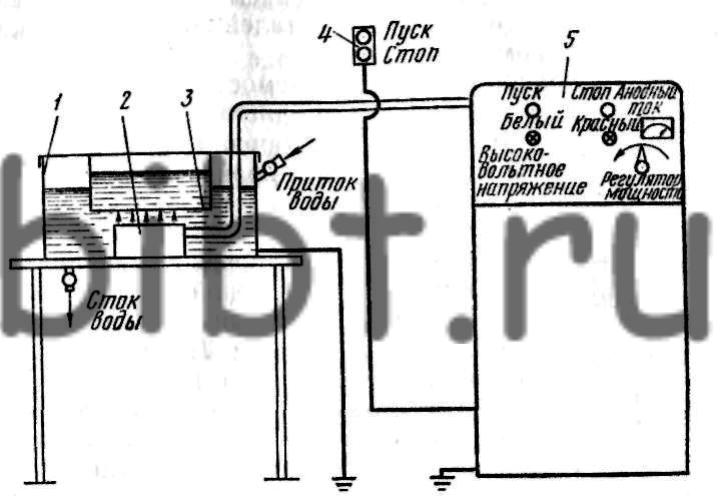

Для очистки и промывки деталей и узлов от металлической стружки, опилок, смазок, масел, жидкостей и т. п. применяют ультразвуковые установки (рис. 73).

Рис. 73. Схема ультразвуковой установки:

Важное преимущество ультразвуковой промывки, кроме повышения качества и производительности операции, состоит также в том, что можно промывать детали сложных форм, собранные узлы, не только наружные, но и внутренние поверхности, имеющие узкие щели, мелкие глухие отверстия и другие труднодоступные места, а также трубчатые узлы, изогнутые в различных плоскостях.

При ультразвуковой очистке детали и узлы опускают на 3-5 мин в ультразвуковую ванну, содержащую раствор из 3-5 г/л тринатрийфосфата и 3-5 г/л смачивателя ОП7 и ОП10. Затем детали и узлы промывают в воде при температуре 30-40° С, продувают сжатым воздухом при давлении 2-3 атм и сушат в барометрических камерах при давлении 5 атм в течение 5 мин. Чтобы избежать коррозии после промывки, стальные детали смачивают 5-8%-ным раствором нитрида натрия и затем сушат на воздухе. Алюминиевые детали и детали из нержавеющей стали после промывки сушат сжатым воздухом.

Подготовка деталей к сборке

Подготовка деталей к сборке включает в себя:

1) очистку и мойку собираемых деталей и узлов;

2) пригонку, если она необходима.

Чистота деталей и узлов — одно из условий достижения высокого качества как сборки изделий, так и их функционального назначения.

Металлические опилки, мельчайшие кусочки стружки, остатки обтирочных материалов, абразивный порошок, попадая в отверстия или каналы деталей, могут впоследствии, при работе машины, попадать со смазкой в подшипники или зазоры других подвижных соединений и вызывать их интенсивный износ и задиры. В качестве примера можно привести предъявленные претензии и отказ от дальнейшего приобретения судовых дизелей Брянского машиностроительного завода в 70-е годы Федеративной Республикой Германии. Одной из причин этого демарша явилось обнаружение задиров и стружки в коренных подшипниках коленчатого вала в приобретенном судовом дизеле.

Для предотвращения этого детали и узлы в процессе сборки проходят специальные операции — очистки и мойки. Эти операции достаточно трудоемкие, и на их выполнение расходуется до 10 % времени, затрачиваемого на изготовление деталей.

Очистка узлов и деталей от слоя антикоррозионной смазки, следов краски на поверхностях и других твердых загрязнений может быть осуществлена механическим путем, при помощи приводных и ручных щеток, с последующей мойкой и обдувкой сжатым воздухом.

Для мойки деталей используются различные способы:

1) химический (мойка с окунанием и струйная мойка с применением органических растворителей);

2) электрохимический (в спокойном или принудительно возбуждаемом электролите);

В серийном и массовом производствах используются специальные моечные машины (однокамерные, двухкамерные и трехкамерные), в которых процесс мойки деталей и узлов осуществляется в закрытом пространстве без участия рабочего.

Большую роль в обеспечении чистоты деталей и узлов на сборке играет обдувка их сжатым воздухом, которую целесообразно производить перед каждой сборочной операцией.

Пригонка деталей при сборке обычно осуществляется в условиях единичного и мелкосерийного производства.

Пригоночные работы при сборке выполняются с помощью механизированных универсальных и специализированных инструментов с электрическим, пневматическим и, реже, гидравлическим приводом.

Процесс пригонки может включать в себя следующие технологические операции:

1) опиливание и зачистку;

7) торцевание и шарошение;

Опиливание и зачистка производится вручную или с использованием механических инструментов. Характерными примерами этих работ являются следующие: 1) опиливание детали по контуру для снятия неровностей, забоин, заусенцев; 2) снятие припуска на детали — комплексаторе под размер, предусмотренное технологией сборки;

3) устранение дефектов на поверхности детали (сколов, царапин) в тех случаях, когда исправление допускается техническими условиями. Во всех случаях после опиливания поверхность зачищают. Инструментами при опиливании и зачистке обычно служат напильники, надфили, абразивные круги, головки и бруски.

Для механизации работ по опиливанию и зачистке целесообразно использовать верстачные или передвижные установки с гибким валом, приводящие в движение специальные напильники или абразивные головки.

Притирку при сборке применяют в тех случаях, когда необходимо получить точный размер деталей за счет снятия очень малого припуска или для достижения плотного прилегания поверхностей, обеспечивающего гидравлическую непроницаемость соединения. Точность размеров, достигаемых при притирке, до 0,1 мкм. В качестве примера можно привести притирку плунжерных пар.

Существует два способа притирки деталей:

1) одной детали по другой (притирка клапанов, пробок и др.);

2) каждой из деталей по притиру (детали топливной аппаратуры, крышки, торцы, фланцы и буртики в плотных сопряжениях).

Полирование применяют при сборке для достижения меньшей шероховатости поверхностей, подвергавшихся опиливанию или зачистке.

Для полирования применяют механизированные шлифовальные или быстроходные сверлильные машинки, используя их в качестве верстачной установки. При большом объеме полировальных работ применяют ручные полировальные машины с эластичным кругом, работающим торцовой поверхностью.

Шабрение плоских поверхностей (плоскости разъема, направляющие) или цилиндрических поверхностей (вкладыши подшипников, втулки и др.) при сборке производят для обеспечения плотности прилегания и увеличения контурной площади контакта. Шабрение при сборке осуществляют шаберами вручную.

Сверление при сборке применяют:

1) когда требуемая точность совмещения отверстий достигается проще всего путем

обработки двух или более деталей в сборке;

2) если место сверления труднодоступно для обработки на станке, а отверстие небольшого диаметра и может быть просверлено с помощью механизированного инструмента;

3) когда сверление не было предусмотрено при механической обработке (например, для постановки пробок, при обнаружении пористости в литых деталях: станине, картере, блоке, различных корпусах и т.д.), если это допускается техническими требованиями.

Сверление в сборочных цехах производится:

1) на сверлильных станках, установленных на фундаменте вблизи линии сборки;

2) для отверстий 20 мм гнут после наполнения их песком или расплавленной канифолью. Это делается, чтобы сохранить поперечное сечение трубы и предотвратить ее от появления микротрещин.

Стальные трубы диаметром до Ю мм гнут без нагрева и без наполнителя, трубы больших размеров гнут в горячем состоянии.

Подготовка деталей к сборке

В зависимости от типа производства сборка машин в той или иной степени может быть связана с выполнением пригоночных работ. Пригоночные работы не являются сборочными и относятся к слесарным, которые предшествуют выполнению сборочных операций.

Пригоночные работы делят на технологические пригоночные работы, т. е. работы, предусмотренные технологическим процессом, и нетехнологические пригоночные работы, являющиеся следствием «несобираемости» машин. Необходимость их проведения вызывается прежде всего неотработанностью чертежей и технологических процессов по всему циклу производства, а также отсутствием надлежащего контроля за ходом производственного процесса.

Основной подготовительной операцией, предшествующей сборке, является очистка деталей и узлов от загрязнений, промывкой в моечных устройствах с последующей сушкой.

Слесарно-пригоночными работами устраняют погрешности механической обработки или заменяют иногда часть станочных операций, если выполнение последних по тем или иным причинам затруднительно. Основными видами слесарно-пригоночных работ являются: обрубка, опиловка, шабрение, притирка, доводка, зачистка, правка, сверление, развертывание и нарезание отверстий по месту и в сборе и др.

Обрубкой снимают неровности на ограниченных участках поверхности, чтобы устранить местные дефекты, обнаруживаемые при сборке. Ее осуществляют вручную слесарным зубилом или с помощью механизированного инструмента — пневматических зубил. Погрешность размеров при обрубке 0,25…0,5 мм.

При опиловке и зачистке обычно применяют напильники и абразивные круги. Для мелких и точных работ используют надфили —напильники малых размеров (длиной 50…100 мм) с мелкой насечкой.

Поверхности различных деталей, которые по своим размерам и конфигурации не могут быть обработаны на металлорежущих станках или опилены обычными напильниками, обрабатывают рихтовочными напильниками. Ими обрабатывают также детали из цветных металлов и низкоуглеродистой стали. Рихтовочные напильники отличаются тем, что на них профрезерованы радиальные зубья. Глубина зуба у рих-товочных напильников больше, чем у обычных, а отношение глубины к шагу должно быть не менее 0,5. Это обеспечивает достаточный объем впадин между зубьями для размещения стружки, что также существенно влияет на улучшение качества обрабатываемой поверхности. Передний угол зуба у рихтовочных напильников составляет 3…5°. Рихтовочные напильники могут быть выполнены с зубьями, изогнутыми по длине и даже изогнутыми в обоих направлениях. С помощью рихтовочных напильников хорошо снимаются грубые риски.

Для механизации работ по опиловке и зачистке широко применяют электрические или пневматические машинки, в патроне которых укрепляют специальные напильники или абразивные головки.

Шабрение в процессе сборки производят для получения ровной поверхности при пригонке сопрягаемых деталей. Хотя шабрение трудоемкий и малопроизводительный процесс, при отсутствии специального оборудования — это один из основных способов достижения достаточной точности пригонки.

Притирку и доводку применяют при сборке для получения плотных соединений точных геометрических форм с высоким качеством поверхности (клапанов, сальников, втулок, кранов, плунжерных пар и др.). В качестве притирочных материалов используют пасты, например, ГОИ, в состав которых входят порошок оксида хрома (74…81%), кремнезем, стеарин и др. Изготовляют грубые и средние пасты ГОС для предварительной притирки и тонкие — для окончательной притирки и доводки.

Инструментом для притирки являются притиры — диски, цилиндры, конусы (подвижные притиры), плиты, бруски, трубы, кольца (неподвижные притиры), изготовленные по форме притираемых деталей. Притиры изготовляют из стекла, мелкозернистого чугуна, мягкой стали, красной меди, латуни, свинца, древесины (клен, дуб, бук).

Сверление отверстий чаще всего производят на вертикально-сверлильных станках. Кроме того, для этого широко используют настольные сверлильные и радиально-сверлильные станки. Однако при выполнении некоторых сборочных операций, особенно при сборке крупных машин, сверлильные работы, как правило, выполняют вручную. При ручном способе сверления отверстий обычно применяют ручные, пневматические и электрические дрели.

Пневматические дрели работают под действием сжатого воздуха (давление 0,5…0,6 МПа). Они бывают поршневые и роторные. Масса пневматических дрелей с роторным двигателем 1,5…14 кг. Их применяют для сверления отверстий диаметром 6…22 мм. Дрели с поршневым двигателем массой 12…20 кг используют для сверления отверстий диаметром 22…32 мм. Электрические дрели экономичнее, чем пневматические, имеют реверс вращения, но более чувствительны к перегрузкам и требуют заземления. Для удобства работы в узких и труднодоступных местах дрели снабжают специальными удлинителями, угловыми насадками и т. п.

В последнее время в производстве широко применяют высокочастотные дрели, работающие при напряжениях 72 и 36 В. Они значительно легче, меньше обычных и более безопасны в работе. Пневматические и электрические дрели в случае необходимости могут быть установлены на специальные стойки и использованы как для сверления, так и для развертывания, нарезания резьбы и т. п.

Нарезание резьбы является одной из распространенных слесарных операций, выполняемых при сборочных работах, и осуществляется с помощью резьбонарезной головки и вручную. Основными режущими инструментами для ручного нарезания резьбы в отверстиях являются метчики, а для нарезания резьбы на стержнях, болтах, винтах — винтонарезные плашки и доски.

Наружную резьбу при сборочных работах обычно нарезают круглыми плашками за один проход с помощью воротка. Для нарезания резьбы вручную применяют также раздвижные призматические плашки, состоящие из двух половин и укрепляемые в клуппе — специальной рамке с рукоятками. Плашки имеют треугольные или полукруглые желобки, которые входят в направляющие клуппа. С помощью винта одну из половин плашки можно перемещать и устанавливать на необходимый диаметр нарезки.

Зачистку базовых плоскостей в отверстиях при сборке выполняют цилиндрическими зенковками.

Правку деталей в процессе сборки производят для того, чтобы придать им требуемую форму перед монтажом в узлы или изделия. Правку деталей для обеспечения прямолинейности их осей в процессе сборки, как правило, не делают.

В производстве следует применять такие способы контроля поступающих на сборку деталей, которые обеспечивали бы при сопряжении деталей необходимую точность взаимного расположения поверхностей. Однако в некоторых отраслях машиностроения, например, в производстве сельскохозяйственных машин, операции правки оказываются экономически целесообразными. В этих случаях правка деталей позволяет обеспечить необходимую точность сопряжений, несмотря на сравнительно низкую точность деталей, поступающих на сборку. Детали обычно правят вручную, применяя несложные приспособления.

При правке плоских деталей, подвергшихся скручиванию, применяют специальный рычаг с прорезью по размеру детали. Изогнутые валы правят на призмах, также пользуясь рычагом. С учетом соотношения плеч можно создать силу до 0,8…0,9 кН, изгибающую вал. При пользовании винтовым прессом можно создать силу до 3 кН. Для правки крупных деталей нередко необходимы значительные силы (более 15 кН). В таких случаях целесообразно применять пневматические или гидравлические прессы.

Перед началом правки определяют характер деформации детали. Если это вал, то его укладывают на призму и, медленно вращая, отмечают мелом точки, где индикатор показывает наибольшее отклонение. Такую проверку делают по всей длине вала. Таким образом устанавливают точки приложения сил для выправления вала. При этом опоры-призмы необходимо устанавливать с двух сторон на равных расстояниях от оси винта пресса.

При правке вала возникает опасность чересчур изогнуть его в противоположную сторону. Во избежание этого под винт пресса устанавливают призму для ограничения прогиба.

Мойка. Металлические опилки, кусочки стружки, остатки обтирочных материалов, абразивный порошок, попадающие в отверстия или каналы детали, могут впоследствии при работе машины попасть вместе со смазкой в подшипники и привести к нагреву и преждевременному износу подшипников, а нередко и к выходу из строя всей машины. Для предотвращения этого детали и сборочные единицы перед сборкой следует промыть. Эту операцию выполняют в промывочных баках и шкафах, а также в механизированных моечных машинах.

Необходимо отметить, что применение промывочных баков в сборочных цехах нерационально. Объясняется это тем, что промывка в открытых баках загрязняет цех, а при использовании для промывки бензина или керосина промывочный участок цеха становится огнеопасным. В серийном и массовом производстве применяют специальные моечные машины, которые значительно удобнее, так как детали и сборочные единицы моют в закрытом резервуаре без участия рабочего.

Моечные машины бывают одно-, двух- и трехкамерными. В однокамерной машине детали и сборочные единицы только промывают. Для этой цели в моечной камере расположена батарея из труб с мундштуками. В трубы насосом нагнетают промывочную жидкость, забираемую из сливного бака. Мундштуки расположены так, что детали или сборочная единица одновременно омывается сильными струями подогретой жидкости со всех сторон. Детали перемещают в моечной машине с помощью цепного конвейера. В двухкамерной машине — две моющие камеры: в первой детали промывают, а во второй их ополаскивают другой жидкостью. Камеры разделены брезентовыми или резиновыми шторами, препятствующими разбрызгиванию жидкости. В трехкамерной машине третью камеру используют для сушки.

В качестве промывочных жидкостей применяют подогретые водные растворы щелочей, например, 3…5%-ный водный раствор кальцинированной соды с добавкой масла (до 10 г на 1 л раствора) или 0,5%-ный водный раствор мыла.

Сильно загрязненные мелкие детали, особенно детали сложной конфигурации, трудно промывать с помощью обычных установок. В этих случаях применяют установки с использованием ультразвуковых колебаний. Благодаря эффекту кавитации частицы жидкости получают большую скорость и, ударяясь о поверхность детали со значительной силой, разрушают слой грязи или смазки, быстро очищая деталь.

Сушка. После промывки детали должны быть тщательно просушены. Обычно для этой цели используют сжатый воздух, которым обдувают детали. Сушку целесообразно проводить перед каждой сборочной операцией. Особенно тщательно необходимо продувать отверстия, пазы, канавки и прочие места, где легче всего задерживаются пыль и грязь. Для удобства обдувки каждое рабочее место сборки должно быть оборудовано постом от воздушной магистрали и гибким шлангом, оснащенным специальным устройством — пистолетом. Таким пистолетом удобно пользоваться при обдувке деталей и сборочных единиц сложной конфигурации. Удлиненный мундштук дает возможность направлять струю воздуха в различные углубления, что не всегда можно делать посредством обычного наконечника. К тому же малый диаметр ствола пистолета позволяет создать сильную струю воздуха.