В чем заключается сущность рыхления мяса

Рыхлители мяса

Приспособления для рыхления мяса значительно облегчают труд повара по подготовке полуфабрикатов, полностью заменяя процесс отбивания кусков мяса. Как известно, отбивание способствует тому, что мясо лучше прожаривается и не деформируется. Кусок мяса при отбивании нужно стукнуть не более четырех раз, что почти невыполнимо при большом числе порций.

На предприятиях общественного питания часто используют мясорыхлители с электродвигателем, как автономные, так и с приводом для универсальных автомобилей. Рыхление в аппарате заключается нанесением надрезов, которые разрушают соединительную ткань. Кроме того, аппарат при помощи двойного рыхления может соединять маленькие куски мяса в один.

Устройство автомобиля: привод через редуктор передает вращение двум валам, вращающимся друг другу навстречу. На них и расположены дисковые фрезы с маленьким шагом. Мясо подается сверху через горловину и попадает между валами, в результате чего кусок получает некие бороздки. NB! Мясо должно быть толщиной не больше ширины горловины. Производительность рыхлителя может достигать полутора тысяч килограмм в час.

В процессе эксплуатации фрезы на валах постепенно притупляются, выдавливают сок из мяса, что сильно сказывается на его качестве. Поэтому необходимо своевременно проводить их заточку. Проводить ее можно вручную напильником или бруском при выключенном аппарате.

В чем заключается сущность рыхления мяса

Для разрыхления мяса в общественном питании применяют как автономные рыхлители (тендерайзеры) с индивидуальным электродвигателем, так и сменные механизмы с приводом от универсальных кухонных машин. Процесс рыхления заключается в нанесении на поверхность порционных кусков надрезов, разрушающих соединительную ткань продукта. Рыхлители позволяют также соединять небольшие куски мяса или рыбы, для чего их накладывают один на другой с некоторым перекрытием и дважды пропускают через мясорыхлитель, повернув при втором пропускании на 90°.

Устройство автономных и сменных механизмов для рыхления принципиально одинаково. После включения привода вращение через редуктор передается двум валам, вращающимся навстречу друг другу. Практически по всей их длине на небольшом расстоянии друг от друга располагаются режущие дисковые фрезы. После подачи мясной заготовки через загрузочную горловину, расположенную на верху корпуса, фрезы захватывают ее и пропускают через валы, благодаря чему на ней прорезаются небольшие бороздки. Для беспрепятственного прохождения сквозь рабочие фрезы мясо необходимо нарезать в виде плоских кусков толщиной не более ширины загрузочной горловины (около 15 мм).

Мясо после рыхлителя становится более тонким, увеличивается в размерах и легко режется после тепловой обработки.

Процесс рыхления заключается в нанесении на поверхность мяса насечек в виде бороздок, разрушающих соединительную ткань и более чем в 3 раза увеличивающих поверхность мяса. Для этого кусок мяса соответствующей порции опускается в приемную воронку сменного механизма, где он захватывается вращающимися навстречу друг другу ножами.

При однократном пропускании порций производительность рыхлителя составляет не менее 1500 кг/ч. Габариты механизма: 375x170x235 мм.

В процессе эксплуатации рыхлителя режущие кромки фрез притупляются, и при нанесении надрезов выдавливается сок, что приводит к потере качества мяса после его тепловой обработки. Поэтому необходимо следить, чтобы фрезы всегда были острыми, и при необходимости производить их заточку. Затупление фрез можно определить на ощупь рукой и по выделению сока из куска мяса.

РЫХЛИТЕЛИ МЯСА

Основная цель рыхления кусков мяса — увеличение их поверхности для более равномерного теплового воздействия и разрушение волокон соединительной ткани, что предотвращает деформацию мяса при последующей тепловой обработке. На предприятиях общественного питания для рыхления мяса используются машины МС19-1400 и МРМ-15.

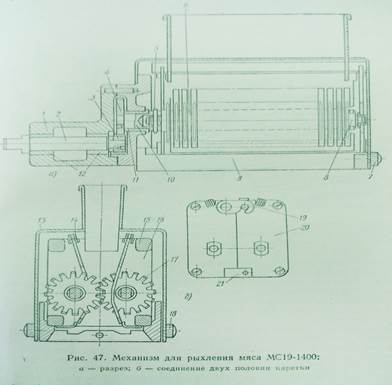

Рыхлитель мяса МС19-1400. Рыхлитель (рис. 47, а, б) приводится в действие универсальными приводами ПМ-1,1 и ЛУ-0,6. Механизм состоит из корпуса 9, каретки 16 и кожуха с загрузочной воронкой. К корпусу машины винтами крепится хвостови, в подшипниках 12 которого вращается приводной вал 2. На проточенном конце вала с помощью стопорного винта, выполняющего роль шпонки, закреплена шестерня 3, которая входит в зацепление с зубчатым колесом 4 одного из валиков 10. На другой валик насажено второе зубчатое колесо с таким же числом зубьев, входящее в зацепление с колесом 4. Валики вращаются во втулках 11 с одинаковой скоростью, но в противоположных направлениях.

Концы валиков выполнены в виде зубчатых полумуфт, в пазы которых входят штифты 5 рабочих инструментов. Рабочие инструменты выполнены в виде двух параллельных валов 8, на которые надето по 37 дисковых ножей-фрез 17, разделенных кольцами 6. Каретка 16 для крепления рабочих инструментов, состоит из двух половин. Каждая половина состоит из щек 20, скрепленных горизонтальными стойками 15. Между щеками каждой половины размещен вал с ножами-фрезами. В рабочем положении обе половины каретки скреплены петлями 21 и защелками 19. При разборке машины защелки поднимаются, одна половина каретки поворачивается относительно другой на 90°, и штифты одной половины выходят из пазов другой. В каждой половине каретки имеется паз для установки гребенки 14. Гребенки предотвращают наматывание кусков мяса на рабочие инструменты. Пластины гребенок расположены на расстоянии 5 мм одна от другой. На собранную каретку надевается кожух с загрузочной воронкой и закрепляется двумя винтами — боковыми 18 и одним задним 7.

Принцип работы механизма. Порционные куски мяса, опущенные в загрузочную воронку, захватываются вращающимися навстречу один другому ножами-фрезами. Зубья фрез одного вала входят в пространство между фрезами другого* вала, в результате чего на поверхности кусков с обеих сторон образуются

мелкие насечки в виде бороздок. При этом происходит разрушение волокон соединительной ткани и увеличение поверхности кусков более чем в 3 раза. Кроме того, на рыхлителе можно сшивать небольшие куски мяса, для этого их накладывают один на другой и дважды пропускают через машину, при вторичном пропускании куски поворачивают на 90° относительно первоначального положения.

Машина для рыхления мяса МРМ-15. Корпус машины <рис. 48, а, б), основание 1 и крышка 4 выполнены из алюминия и покрыты иитроэмалевон краской. Внутри корпуса находятся рабочие инструменты и привод машины, состоящий из

электродвигателя однофазного тока 8, клиноременной передачи 6, червячного редуктора 7 и двух зубчатых цилиндрических колес 5, насаженных на два параллельных вала. Червячный редуктор снижает число оборотов с 1350 до 90 в минуту, Двухзаходный червяк расположен в корпусе вертикально и вращается в двух радиальных шарикоподшипниках.

Червячное колесо, получающее движение от червяка, насажено навал редуктора и передает движение соединенному с ним винтами и штифтами зубчатому колесу. Другое зубчатое колесо, входящее в зацепление с первым, насажено на второй вал редуктора и укреплено двумя установочными винтами. Число зубьев у обоих колес, находящихся в зацеплении, одинаковое, поэтому оба вала редуктора вращаются с одинаковой скоростью. Оба вала вращаются навстречу друг другу в подшипниках с капроновыми вкладышами и на выходе из корпуса редуктора заканчиваются зубчатыми полумуфтами.

Рабочие инструменты машины состоят из двух параллельных валов с насаженными на них дисковыми ножами-фрезами 2. Все детали, соприкасающиеся с обрабатываемым продуктом, выполнены из стали. Валы получают вращение от зубчатых полумуфт с помощью находящихся на их концах штифтов. Крепятся валы с фрезами на каретке, состоящей из двух половин, соединяемых вместе петлями и защелками. На каждой половине каретки устанавливается гребенка 3, пластины которой входят в пазы между ножами-фрезами. В собранном виде каретка устанавливается в корпусе машины и фиксируется защелкой. Машина работает при закрытой крышке, которая нажимает на микропереключатель.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

В чем заключается сущность рыхления мяса

Мясорыхлитель (другое название — тендерайзер) — оборудование для обработки мяса, которое делает его структуру мягкой и нежной, уменьшает время его приготовления.

Для чего это нужно

Что происходит с продуктом

Во время обработки мясо сотни раз надрезается или прокалывается по всей толщине специальными фрезами или ножами. На макроуровне мышечные волокна, жилы, соединительные ткани перерезаются, и внутри куска создаются пустоты, способствующие быстрой и равномерной передаче тепла вглубь продукта. При этом микроструктура волокон не повреждается, мясо сохраняет сочность и раскрывает свой вкус.

Поверхность куска остается ровной и после обжарки покрывается хрустящей золотистой корочкой.

Обработанное в тендерайзере мясо быстро впитывает жидкости: маринады, рассолы, вино, соусы, и т.п.

Как выглядит процесс

В электромеханическом тендерайзере мясо загружают в рабочую камеру, где оно быстро проходит через сотни тонких острых лезвий. Производительность этих устройств составляет 500—1200 кусков в час.

Механическим тендерайзером мясо обрабатывается вручную. В зависимости от модели, это может быть пресс, сдвоенные валики, оснащенные лезвиями, через которые мясо пропускают с помощью рукояти, или просто ролик с острыми зазубринами.

На предприятиях питания в основном применяют электромеханические мясорыхлители.

Что можно обрабатывать

С помощью мясорыхлителя легко подготовить к тепловой обработке сырое мясо — свинину, баранину, телятину, в том числе и очень жесткое, — а также птицу и рыбу.

Обработанное в тендерайзере мясо отлично подходит для приготовления стейков, антрекотов, шницелей, ромштексов, отбивных и множества других блюд.

Преимущества

Где мясорыхлители необходимы

В мясных ресторанах и стейк-хаусах мясорыхлитель — по-настоящему незаменимое оборудование.

В ресторанах и кафе тендерайзер позволит заметно повысить качество блюд из мяса.

В производственных столовых, на фабриках-кухнях, на предприятиях кейтеринга мясорыхлитель даст возможность значительно увеличить количество выпускаемой за день продукции.

Механическая обработка

Механическая обработка представляет собой обширную область способов кулинарных обработок, в основе которых лежит механическое воздействие на продукт, которое тем или иным способом меняет его структуру. Механическая обработка широко применяется в кулинарии и имеет множество разнообразных видов, таких как:

Этот способ применяется как в быту, на домашних кухнях, так и в предприятиях общественного питания. Применительно к овощам и фруктам, он помогает достигнуть одновременной готовности оных при варке, запекании или припускании; определить какие овощи или фрукты подойдут для соусов или супов, а какие при тепловой обработке лучше сохранят свою фору и органолептические показатели.

Этот способ чаще всего применяют для различной крупы и муки, но в ряде случаев он может послужить при сухарном панировании или даже при измельчении специй и последующем их просеивании.

Этим способом кулинарной обработки мы пользуемся каждый день даже не подозревая об этом. Так можно сказать что банальное перемешивание сахара в чае, по сути и является самым распространенным примером перемешивания.

Этот способ кулинарной обработки применим к овощам и фруктам, мясным и рыбным продуктам. Он заключается в механической очистке не съедобных или не пригодных для кулинарной обработки частей.

У этого вида механической кулинарной обработки существует несколько вариантов применения. К измельчению относятся: различная нарезка, протирание, толчение, дробление и многое другое.

Ярким примером прессования является свежевыжатый сок. В процессе прессования разрушается клеточная структура и продукт разделяется на две фракции – сухую и жидкую.

Этот процесс чаще применяется на производствах, для получения изделий одинаковых параметров (веса или объема). В быту же мы сталкиваемся с ним когда, например, варим утренний кофе или готовим праздничный торт.

Нарушение дозирования напрямую ведет к нарушению рецептуры – что может негативно отразиться на готовом кулинарном изделии. На производстве не соблюдение этого процесса может грозить дисциплинарным взысканием для работника или крупным штрафом для предприятия.

Этот процесс применяется для приготовления мясных и рыбных полуфабрикатов и полуфабрикатов из птицы. Панирование помогает не только улучшить вкус некоторых блюд, но и сохранить большее количество веса при тепловой обработке.

Фарширование чаще всего применяется при изготовлении мясных и рыбных полуфабрикатов и блюд. Сутью способа является наполнение, того или иного полуфабриката определенным фаршем.

Фарш же этот может иметь в себе различное содержание – от простого молотого мяса с луком, до яблочного фарша при приготовлении запечённых перепелов или фарширование оливок различными наполнителями.

Шпигование чаще всего применяется в мясных блюдах, для придания лучшего внешнего вида, сочности и аромата.

Рыхление применяется на крупных предприятиях для придания мягкости готовым блюдам из мяса. Суть способа заключается в механическом разрывании волокон, при помощи специальной машины – мясорыхлителя.