Аддитивные технологии что это такое и где применяются

Аддитивные технологии в действии

Сегодня аддитивные технологии активно применяются на различных производствах по всему миру. Одним из главных российских драйверов внедрения промышленной 3D-печати является Ростех и входящая в его состав Объединенная двигателестроительная корпорация (ОДК).

О преимуществах аддитивного производства, инновационных методах промышленной 3D-печати и о том как «вырастить» двигатель при помощи лазера – в нашем материале.

Аддитивные технологии: основа промышленной революции

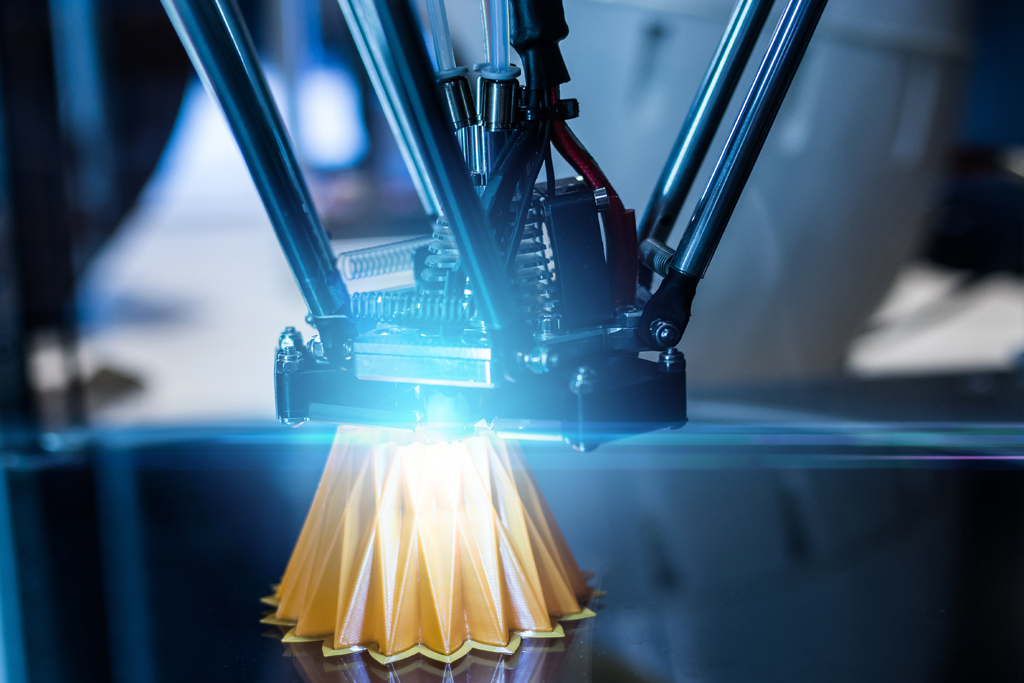

Аддитивное производство (Additive Manufacturing) – это создание изделий, основанное на поэтапном добавлении материала на основу в виде плоской платформы или осевой заготовки. В самом термине «аддитивность» (от лат. additivus – прибавляемый) заложен основной принцип этого процесса. Такой способ изготовления также называют «выращиванием» из-за послойного создания изделия.

Таким образом, суть аддитивного производства – в сложении, а не вычитании. Если при традиционном производстве вначале имеется заготовка, от которой потом отсекается все лишнее, то в случае с аддитивными технологиями новое изделие создается из ничего, а точнее, из расходного материала. Например, в домашних 3D-принтерах – это специальная пластмассовая проволока. Но, как известно, из пластика можно печатать только не слишком прочные детали и предметы. Относительно недавно в 3D-сфере началась новая эра – печать из металлических материалов. Именно данная технология аддитивного производства является основой происходящей сейчас промышленной революции.

В чем же преимущество и революционность этой новой идеи? Наиболее, пожалуй, важное достоинство аддитивных технологий заключается в том, что компьютерные модели деталей можно мгновенно передавать по сети на производственную площадку в любую точку мира. Таким образом, меняется сам привычный уклад производства – 3D-принтер не только добавляет производству мобильности, но и может заменить огромное количество оборудования на обычном заводе.

Среди других ключевых преимуществ – это снижение числа комплектующих частей создаваемых деталей. Например, изготовление обычным методом топливной форсунки для реактивного двигателя требует около 20 разных запчастей, которых нужно соединить с помощью сварки. Применение же 3D-печати позволяет создавать форсунку намного быстрее из специального материала.

Отсюда следует еще один важный момент – экономия исходного сырья и минимизация отходов. Аддитивные технологии позволяют в производстве использовать ровно столько материала, сколько требуется для конкретной детали. При традиционных способах изготовления потери сырья могут составлять до 85%.

Благодаря этому снижается и вес готовой детали, что особенно актуально для авиационной промышленности. Производители авиадвигателей уже научились создавать аддитивным способом различные кронштейны и втулки, которые при сохранении всех прочностных характеристик на 40-50% легче своих «традиционных» аналогов.

Еще одна сильная сторона аддитивного производства – штучное изготовление изделия любой формы. Этим объясняется особый интерес к аддитивным технологиям медицины и авиационно-космической промышленности – отраслей, которые довольно часто требуют мелкосерийного производства. Например, Boeing уже произвел методом аддитивных технологий более 20 тыс. деталей для военных и гражданских самолетов компании.

ОДК: драйвер внедрения аддитивных технологий

В России один из главных драйверов внедрения аддитивных технологий – Ростех и входящая в его состав Объединенная двигателестроительная корпорация (ОДК). Ростех начал внедрение аддитивных технологий при производстве перспективных российских газотурбинных двигателей, которые будут сертифицированы в 2025 – 2030 годах. Детали, изготовленные этим методом, будут составлять до 20% общей массы двигателя. Внедрение 3D-печати позволит в три раза снизить время и в два раза сократить стоимость изготовления серийных деталей.

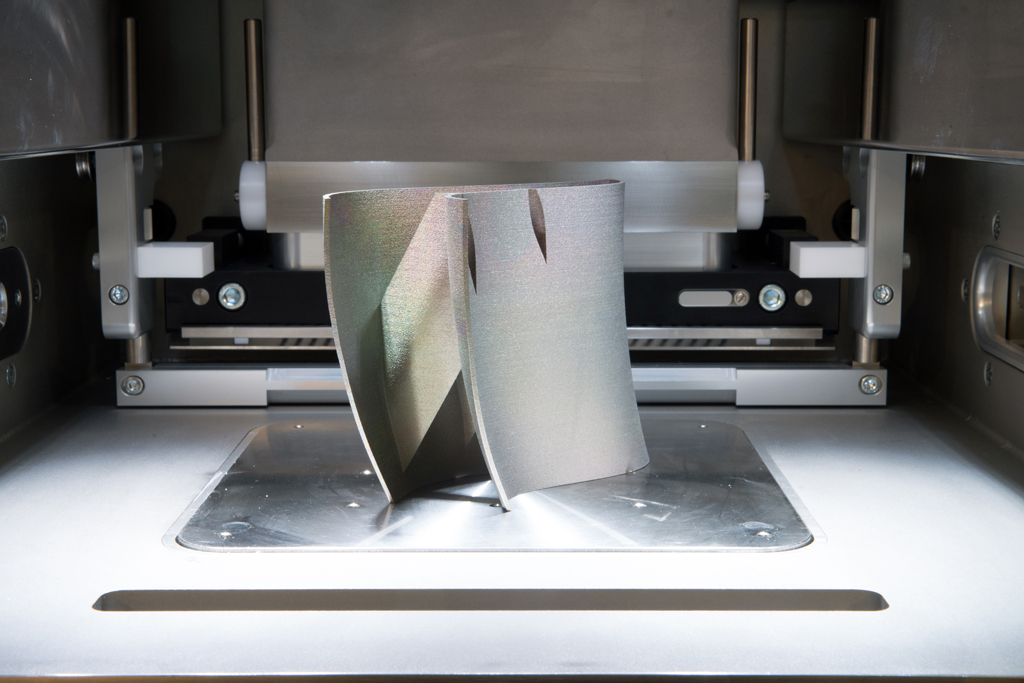

Для этого Госкорпорация создала единый Центр аддитивных технологий на базе рыбинского «ОДК-Сатурн». Здесь разработан и апробирован процесс изготовления деталей селективным сплавлением, начиная от разработки 3D-модели, заканчивая функциональной деталью. Сотни различных опытных деталей, изготовленных селективным плавлением из кобальтового, титанового сплавов, нержавеющей стали, уже успешно прошли стендовые испытания в составе двигателей.

Создание высокотехнологичного Центра аддитивных технологий (ЦАТ) ведется и на другом предприятии ОДК – Московском машиностроительном предприятии имени В.В. Чернышева. Организаторами ЦАТ являются холдинги авиационного кластера Ростеха: помимо ОДК, это «Вертолеты России», КРЭТ и «Технодинамика». Причем клиентами Центра могут стать не только предприятия Госкорпорации, но и другие промышленные организации. Заказчики смогут получить полный спектр услуг: от разработки конструкции до серийного производства и сертификации продукции. Здесь создается целый конструкторско-технологический комплекс, который включит в себя лабораторию металлургических исследований и конструкторское бюро.

В первую очередь в ЦАТ осваиваются две базовых технологии: селективное послойное сплавление лазером металлического порошка и прямое лазерное выращивание.

Лазерное выращивание

Лазерные технологии для печати металлом на сегодняшний день являются наиболее быстро развивающимся методом аддитивного производства. Как упоминалось выше, их можно разделить на две группы: селективное лазерное плавление и прямое лазерное выращивание.

Селективное лазерное плавление (SLS) – технология изготовления сложных по форме и структуре изделий из металлических порошков. Сначала формируется равномерный слой порошка на подложке, а затем происходит плавление порошка при помощи мощного лазерного излучения.

Данная технология 3D-печати металлом способна с успехом заменить классические производственные процессы. К примеру, на пермском моторном заводе «Авиадвигатель» (входит в ОДК) технологию селективного лазерного спекания впервые применили еще в 2010 году для изготовления литых деталей из титановых, никелевых, кобальт-хромовых порошков.

«Сейчас конструкторы разрабатывают детали, геометрию которых традиционными методами – точением или литьем – выполнить крайне сложно или вообще технически невозможно,– а на «выращивание» одной детали, к примеру, завихрителя, кронштейна, гребенки, уходит от 6 до 40 часов», – комментирует начальник отдела разработки перспективных технологий ремонта завода «Авиадвигатель» Александр Ермолаев.

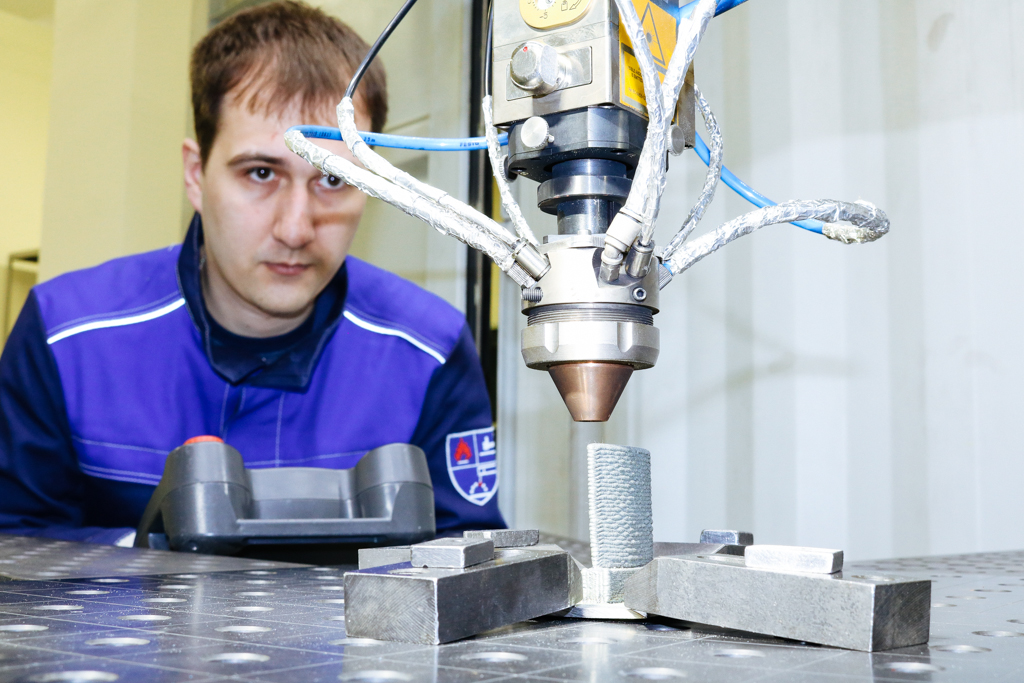

Второй вид лазерной технологии аддитивного производства настолько новый, что пока не имеет устоявшегося названия: «прямое лазерное выращивание» (DMLS) или «гетерофазная лазерная порошковая металлургия». Суть его заключается в том, что металлический порошок подается через специальное сопло непосредственно в ту же область, куда подводится лазерный луч, образуя локальную ванну жидкого расплава. Этот процесс можно образно сравнить с работой струйного принтера для бумаги.

Технология дает возможность подачи нескольких видов металлических порошков в зону выращивания. Таким образом можно создавать изделия с градиентными свойствами, например, одна часть детали может быть коррозионностойкой, а другая – жаростойкой.

Прямое лазерное выращивание позволяет значительно увеличить производительность производства. Например, корпус камеры сгорания для небольшого газотурбинного двигателя можно вырастить с нуля за три часа. Для сравнения – при использовании традиционных технологий на это уходит около двух недель. При этом результаты конструирования видны моментально, и вносить в них изменения можно сразу же. Благодаря этому в десятки раз ускоряется процесс проектирования и создания новой техники.

Данная технология уже нашла свое применение в различных наукоемких отраслях промышленности, в числе которых и двигателестроение. Номенклатура деталей, которые изготавливаются с помощью установки прямого лазерного выращивания, широкая – от гребных винтов до небольших фрагментов современных и перспективных двигателей.

Недавно ОДК ввела в эксплуатацию самую большую в России установку прямого лазерного выращивания из порошковых металлических материалов. Этот 3D-принтер крупногабаритных деталей для промышленных газотурбинных двигателей позволяет производить изделия размером до 2,5 метров в диаметре. К 2021 году на базе ПАО «Кузнецов» данным методом планируется изготавливать более 50 элементов для современных газотурбинных двигателей.

Электронно-лучевая плавка

Электронно-лучевая плавка (EBM) является еще одной технологией аддитивного производства. Этот метод, по сути, практически не отличается от SLS/DMLS печати металлом. Единственное отличие заключается в том, что вместо лазерного луча плавление осуществляется при помощи электроимпульсов.

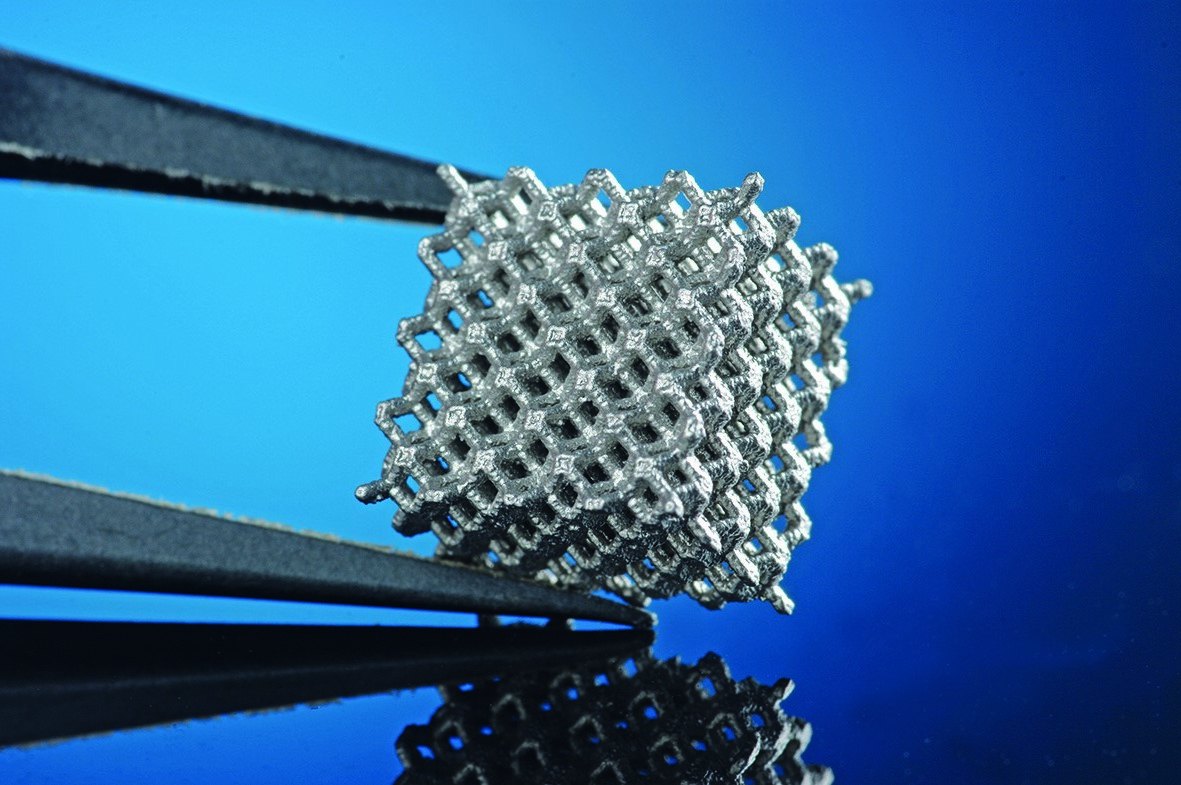

Технология печати методом электронно-лучевой плавки металлических порошков позволяет изготавливать детали практически любой сложности, даже совсем миниатюрные изделия размером 0,2-0,4 мм. Такой 3D-принтер сможет «напечатать» практически все: от лопаток турбин авиадвигателей до ювелирных изделий.

В мировой практике промышленные электронно-лучевые 3D-принтеры часто используют для производства остеоимплантов – искусственных имплантов костей. Для их построения используют сплавы титана и нержавеющей стали. В отличие от лазерных 3D-принтеров, электронно-лучевые принтеры могут использовать металлические порошки более крупной фракции, например 75-120 мкм. Шероховатая поверхность вовсе не страшна остеоимпланту и даже может обеспечить лучшую сращиваемость в организме. При этом более крупные фракции металлических порошков дешевле по стоимости, и, как следствие, удешевляется процесс производства.

Еще одно преимущество электронно-лучевой плавки – это возможность получать готовые изделия без необходимости дополнительной термообработки в вакуумных печах, как при печати по технологии SLM. Сама печать происходит при высокой температуре в камере. В результате полного локального расплавления порошка детали обладают очень высокой плотностью, сравнимой с технологией литья.

Первый российский электронно-лучевой 3D-принтер для печати металлическими порошками сейчас разрабатывает холдинг «Росэлектроника» Госкорпорации Ростех. Первый полнофункциональный образец будет произведен в конце 2020 года.

События, связанные с этим

«Вечные двигатели» и их создатели. Павел Соловьев

«Вечные двигатели» и их создатели. Николай Кузнецов

Аддитивные технологии. Что это?

Аддитивные технологии наращивают темпы внедрения в нашу жизнь. Все чаще можно увидеть предметы, в производстве которых использовались аддитивные технологии. В этой статье Вы узнаете что это, зачем это нужно и где это применяется.

Аддитивные технологии — это технологии наращивания и синтеза объектов. То есть это технологии, помогающие создать любую форму, используя порошок из металла.

Технология была разработана в 1990 году. Начальным развитием технологии является быстрое создание прототипов для оценки эргономических и эстетических особенностей будущей серийной модели. Несмотря на то, что технологии уже 30 лет, популярность она начала набирать в последние 10 лет.

Аддитивные технологии включают в себя множество методов с разными целями применения.

Говоря простым языком, это наращивание одного материала на другой посредством послойного наплавления лазером через сопло подачи порошка в порошковой камере. Говоря еще проще, это 3D-печать металлическим порошком.

Во-первых, это бесконечные возможности. То есть можно нарастить деталь любой формы. Например, создать деталь с огромным количеством конформных или интегрированных каналов для охлаждения в изготовлении пресс-форм или теплоотвода в двигателях внутреннего сгорания. Также напечатанные детали получаются легче на 60%, чем вырезанные классическим способом аналогичные детали. Это особенно важно в аэрокосмической и медицинской отраслях.

Во-вторых, это экономия на материалах. Наращивание металлическим порошком намного дешевле, нежели классическая обработка цельного куска металла.

В-третьих, это сокращение времени на разработку, потому что функциональные прототипы могут быть изготовлены буквально за день. Стоит отметить, что материалы можно использовать те же, что и при серийном производстве.

Основной принцип этого метода — послойное нанесение материала на уже существующую базу. Особенностью данного принципа является одновременное наплавление комбинации разных материалов посредством лазера. Говоря проще, лазер плавит металлический порошок образуя дорожки. Множество дорожек образуют сплошной слой.

1. Создание детали с нуля. Последовательное наплавление дорожек друг на друга для создания сплошной структуры.

2. Нанесение материалов на существующие. После изготовления детали необходимо нанести антикоррозийный или износостойкий слой на поверхность детали. При помощи лазерной сварки наплавлением данный слой будет наиболее долговечным, нежели традиционное напыление.

3. Ремонт деталей. Зачастую дорогостоящая деталь ломается по той или иной причине. Разработка и вытачивание детали с нуля долго и дорого, а деталь нужна здесь и сейчас. Благодаря возможности наплавления слоя на уже существующую деталь (в нашем случае на поврежденную), отремонтировать деталь можно быстро и недорого.

4. Создание трубчатых структур. Наплавление производится слоями, тем самым можно нарастить трубчатую изогнутую структуру любой формы. Металлические, легкие и изогнутые трубки пользуются огромным спросом в аэрокосмической отрасли, где все зависит от веса и прочности каждого элемента конструкции.

5. Комбинация материалов и создание градиентных. Исходя из технологии, через 2 сопла подается 2 металлических порошка, которые плавятся под действием лазера. Это редкая возможность комбинировать 2 металла для создания детали, которая будет обладать преимуществами каждой из них.

Разберем пример создания коленного импланта. Для начала фрезеруется деталь-платформа для коленного импланта (она гладкая и глянцевая на детали). Это занимает ровно 12 минут на 1 деталь. После чего на эту платформу наращивается основная часть импланта. За 9 часов можно нарастить 9 имплантов.

Таким образом, за 9 часов и 12 минут будут готовы импланты, которые вернут людям возможность ходить. Кстати, верхний коленный имплант (над красным кругом) также был напечатан на станке, однако фрезерная обработка была совершена после печати, а не до в сравнении с нижним коленным имплантом.

Аддитивное производство активно применяется в авиакосмической отрасли, потому что можно создавать легкие компоненты необычных форм, с возможностью комбинации материалов для улучшений свойств, таких как теплопроводность и прочность деталей. Для получения идеальной детали необходимо применять иную обработку. В галерее Вы можете увидеть поэтапное создание корпуса турбины для авиастроения.

Подытожим. Аддитивное производство развивается стремительными темпами, дополняя традиционное создание деталей, а местами даже заменяя его. Уже в ближайшем будущем найдутся решения, которые обратят недостатки наращивания деталей в преимущество, и тогда уже можно будет говорить о полноценной замене традиционной фрезерной и токарной обработке.

На сегодняшний день мы имеем следующие общие преимущества и недостатки, связанные с аддитивными технологиями.

1. Создание объекта всего за одну процедуру печати.

2. Возможность создания объектов, которые невозможно сделать при традиционной обработке. Например, полые изнутри объекты, часто применяемые в изготовлении протезов.

3. Построение объектов любой сложности, с минимальными временными затратами на приготовление процесса из-за отсутствия необходимости в разработке технологического процесса.

4. Построение объекта, элементы которого сделаны с использованием разных материалов.

1. Из-за особенности наращивания деталей в структуре могут быть мелкие поры, которые недопустимы для хранения некоторых жидкостей, например, гелия.

2. По сравнению с цельным куском металла, который был обработан точением и сверлением, наращенный металлический порошок имеет сравнительно меньшую прочность из-за своей структуры.

3. Дорогостоящие расходные материалы. При наращивания используется большое количество металлического порошка, а также инертных газов.

4. При быстрой печати возможны неточности в производстве, которые в последствии необходимо устранять традиционной обработкой.

5. Деталь имеет множество лишних структур, нужные в качестве поддержки. Решается эта проблема при помощи фрезерного/токарного станка или ручной обработкой. Некоторые станкостроительные компании предлагают гибридные станки, сочетающие в себе аддитивные и фрезерные технологии.

Спасибо специалистам из DMG MORI за консультации по теме аддитивных технологий.

Офигенно, спасибо! Очень интересно.

А можно следующую статью про выращивание монокристаллов? Насколько я понимаю, там как раз получается добиться максимальной жесткости структуры. Смотрел видео про историю металлообработки и там в конце рассказывали как выращивать форсунки авиационных турбореактивных двигателей.

Аддитивные технологии на молекулярном уровне сулят фантастическими прорывами в технологиях.

А как такие изделия в плане сопромата?

сложная тема простыми словами- то, что надо!

Возможности 3D-технологий

Аддитивные технологии (англ. Additive Manufacturing, AM, от add – добавлять) – обобщенный термин, описывающий процесс изготовления изделия на основе CAD-модели путем послойного добавления материала. Создание (или, иначе говоря, выращивание) детали происходит за счет последовательного формирования слоев материала, их фиксации или отверждения и соединения между собой.

Современные аддитивные технологии

3D-технологии ведут свою историю с 1986 года, когда была запатентовала первая коммерческая стереолитографическая машина (SLA), разработанная в компании 3D Systems. До середины 1990-х основной сферой их применения были НИОКР для оборонной промышленности. Когда началось производство лазерных 3D-принтеров, они стоили чрезвычайно дорого, к тому же существовало довольно мало модельных материалов. С развитием систем автоматизированного проектирования был достигнут невероятный прогресс и в технологиях 3D-печати, и сегодня практически нет такой сферы материального производства, где бы активно не использовались аддитивные машины.

К наиболее распространенным современным методам аддитивного производства относятся:

Примеры применения 3D-технологий в различных сферах

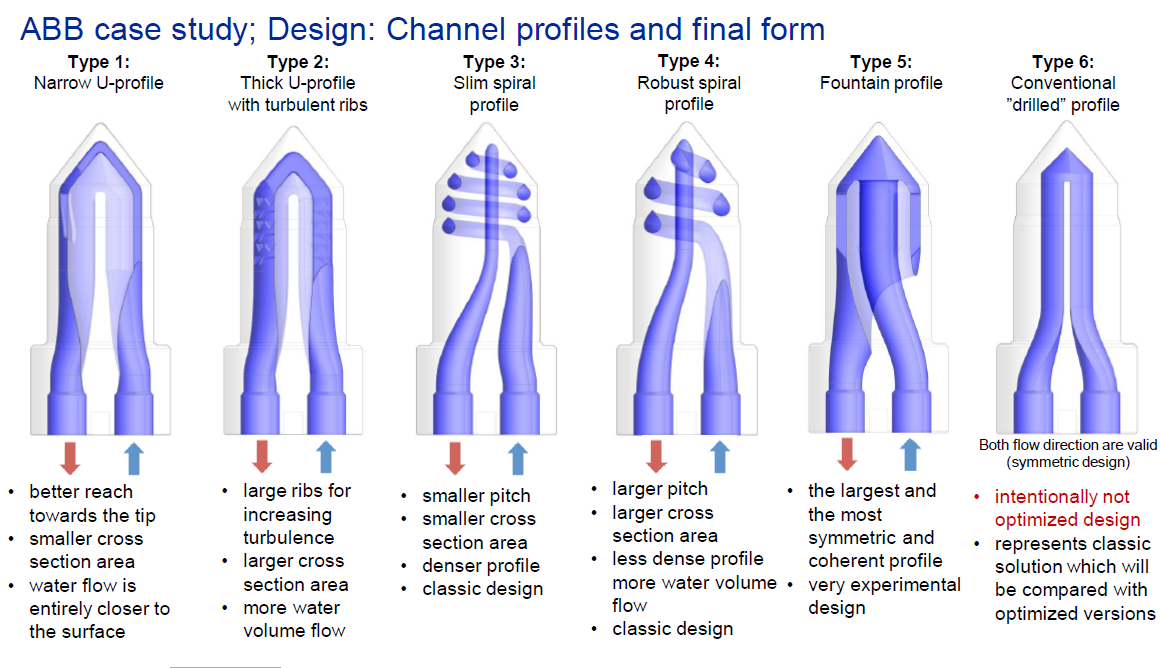

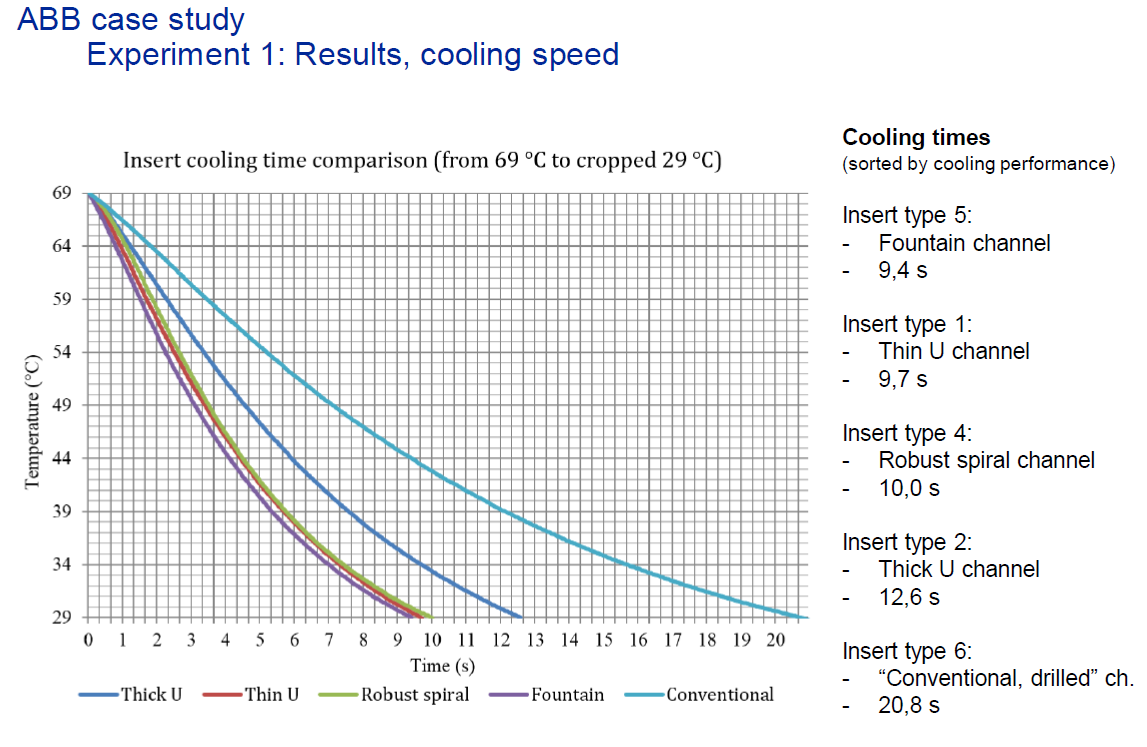

Такие детали, как колпачки-уплотнители для электрических разветвителей традиционно производятся на литьевых машинах с пресс-формами. При необходимой для формования температуре в 30°С во время производства пресс-формы нагреваются до 70°С, что требует дополнительных затрат времени для остывания пресс-формы, из-за чего производственный цикл составляет 20,8 с. Для сокращения этого периода были разработаны и изготовлены вставки в пресс-формы с внутренними каналами охлаждения. С этой целью использовалась технология селективного лазерного плавления.

Рисунок 1. Профили каналов охлаждения и финальная форма

Испытания показали, что при использовании таких пресс-форм производственный цикл сокращается более чем в два раза, и составляет 9,4 с.

Рисунок 2. График падения температуры с 69°С до 29°С по времени

Еще одним примером может служить литье по выплавляемым и выжигаемым мастер-моделям. Необходимо понимать, что, благодаря отсутствию газов сгорания, влияющих на усадку формы, литье по выплавляемым моделям является более высокоточным. Такое литье востребовано в медицине и в ювелирной отрасли. В то же время, выжигаемые беззольные фотополимеры намного дешевле, чем литейный воск, что делает их более доступными и привлекательными.

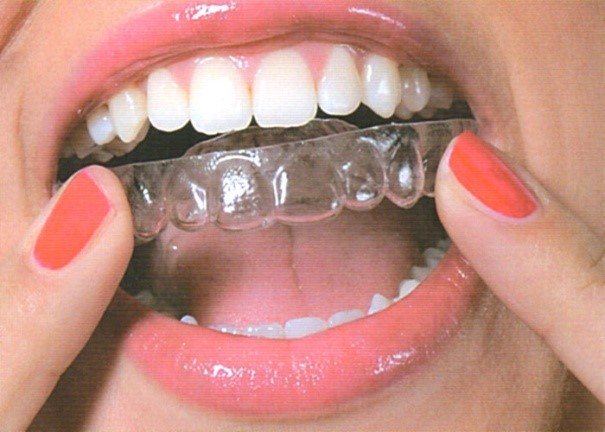

Применение 3D-технологий не ограничивается только лишь промышленностью. Одним из самых распространенных примеров может служить изготовление медицинских элайнеров. Элайнер – прозрачная каппа для исправления прикуса. Традиционно для выравнивания зубов применяют брекеты. Несмотря на постоянное совершенствование брекет-систем, при лечении пациенту приходится жертвовать комфортом и эстетической составляющей. Но, к счастью, до 80% случаев неправильного прикуса у человека могут быть исправлены съемными прозрачными каппами.

Рисунок 3. Элайнер, напечатанный на стереолитографической машине

До появления цифрового моделирования и изготовления прототипов по цифровым моделям создание элайнеров было довольно трудной задачей. Для их формования на вакуум-формере нужно было создать матрицу-челюсть, обеспечивающую перемещение зубов не более чем на 0,25 мм на каждом этапе лечения. Ранее эта задача решалась с помощью динамической модели, на которой раздвигать зубы приходилось с помощью винтов, что накладывало неизбежные риски, связанные с человеческим фактором и старением механизмов модели.

Сегодня мы можем отсканировать силиконовый оттиск или гипсовый слепок челюсти пациента, затем в цифровом виде смоделировать все этапы лечения, добавить томографию для учета движения корней в кости (современное медицинское ПО позволяет загружать файлы в формате DICOM), а потом на стереолитографической машине изготовить матрицу-челюсть, на которую при помощи вакуум-формера изготавливается сам элайнер.

3D-сканирование

Сегодня к 3D-технологиям относят не только послойное производство, но и перенос физической модели в цифровой вид, то есть 3D-сканирование. Сферы применения 3D-сканеров так же разнообразны, как печать. От быстрого и высокоточного (до 5 мегапикселей) сканирования малых объектов для медицины и ювелирной промышленности до получения сканов объектов размером до 140 м. Традиционными областями применения 3D-сканирования считаются реверс-инжиниринг и метрология.

В рамках реверс-инжиниринга применение сканеров необходимо для перевода физической модели в цифровой вид с целью создания управляющих программ для постобработки или восстановления сломанного изделия или детали, либо с целью восстановления конструкторской документации.

В метрологии полученную цифровую модель сравнивают с эталонной. Целью такого сравнения может быть контроль геометрии для отбраковки изделия при производстве или оценка изменений после нагрузок в процессе эксплуатации.

Представленные примеры показывают, как 3D-технологии активно интегрируются в современное производство, обладая рядом технических преимуществ, но можно еще рассмотреть применение в другой плоскости – экономической. Представьте конвейер по производству крупносерийной продукции. Зачастую простой такой конвейерной линии обходится в сумму от 5000 до 20000 долларов в час. Вероятность и время простоя линии напрямую зависит от количества сложных сборных деталей с множеством прокладок, резинок и прочих расходных элементов. Одним из возможных решений этой задачи могло бы быть применение 3D-принтеров, на которых можно либо оперативно изготовить необходимые детали по цифровым моделям из каталога самых часто заменяемых узлов, либо даже решить задачу замены сложных составных (менее надежных) деталей на цельносозданные (более надежные).

Топологическая оптимизация

Для максимально полного использования возможностей интенсивно развивающихся аддитивных технологий необходимо применять новые подходы к проектированию деталей, один из которых основан на принципах топологической оптимизации. Есть несколько определений термина, и сформулировать его можно так: топологическая оптимизация – процесс изменения конструктивных элементов с целью снижения массогабаритных характеристик и улучшения функциональных особенностей без снижения прочности и долговечности изделия.

Описываемый подход имеет особо важное значение для аэрокосмической отрасли. Во-первых, экономятся дорогостоящие материалы, во-вторых, снижение массы и увеличение прочности позволяют существенно увеличить грузоподъемность.

Подводя итог, можно сказать, что при современной скорости научно-технического прогресса, с одной стороны, будет появляться все больше и больше отраслей, где применение аддитивных технологий будет оптимальным, а с другой стороны, они сами станут менее затратными и более совершенными, и, таким образом, будет расширяться сфера их применения.

Команда компании iQB Technologies, включающая высококвалифицированных экспертов, инженеров и технологов, разработает и внедрит уникальные 3D-решения для вашего промышленного предприятия, исследовательского центра, а также проектов малого и среднего бизнеса.

Позвоните нам прямо сейчас: +7 (495) 26-96-222 или оставьте онлайн-заявку на консультацию.