Автомат продольного точения что это

Автоматы продольного точения SKM – оптимальное решение повышения производительности в автомобилестроении, медицинской промышленности и радиоэлектронике.

Какие основные требования предъявляет заказчик при выборе оборудования в условиях крупносерийного и массового производства деталей вращения в диапазоне диаметров от 2 до 40 мм (автомобильная промышленность, радиоэлектроника и медицина)?

С 2021 года компания «КАМИ» совместно с южнокорейским производителем SKM представляет в России новую линейку автоматов продольного точения с ЧПУ серии TCM. Высокотехнологичное и производительное оборудование, отвечающее требованием заказчиков при покупке и не имеет аналогов на российском рынке.

Что же серия TCM предлагают в плане производительности?

Для работы в автоматическом цикле с минимальным участием оператора станок оснащается автоподатчиком прутка, уловителем и конвейером готовых деталей, а также конвейером стружкоудаления.

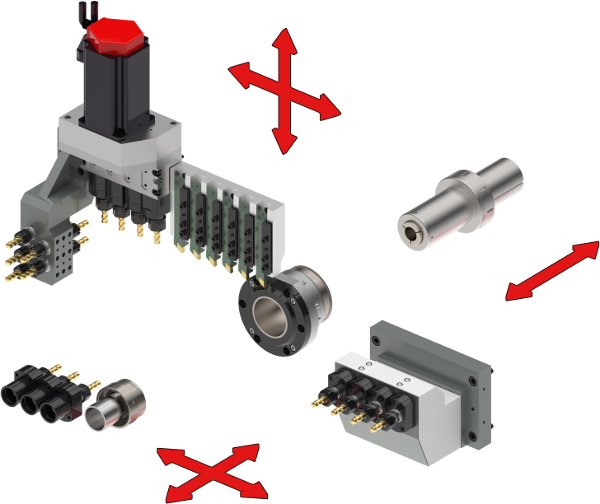

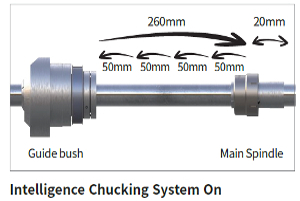

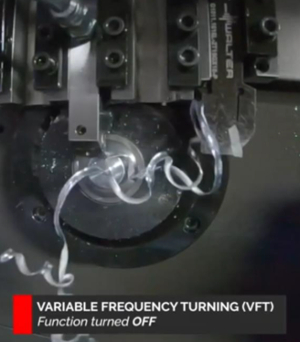

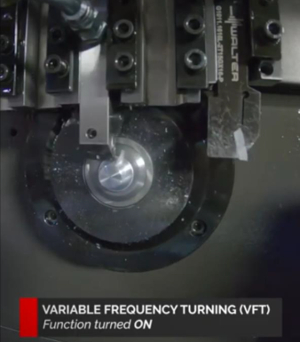

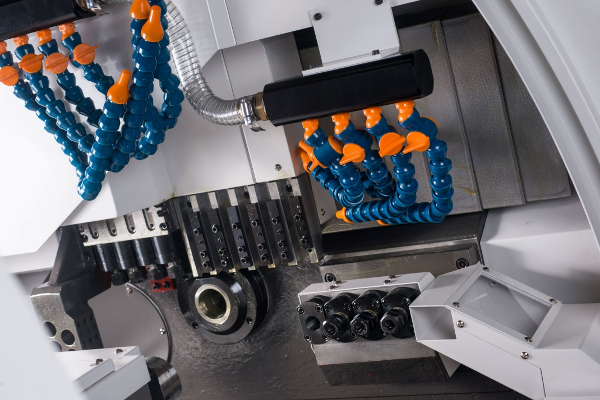

Расширенный функционал станков TCM заключается в наличии 27 инструментальных позиций (конкуренты предлагают от 18 до 24 позиций) и системе контроля состояния инструмента. Вместе они позволяют обрабатывать детали самых сложных конфигураций без остановки программы для замены изношенного инструмента. Система сама определяет, когда инструменту требуется замена на дублёр. А функция точения с переменной частотой позволяет не только гарантировано дробить стружку, но и продлить срок службы режущего инструмента за счёт омывания режущего клина СОЖ и, как следствие, лучшей теплоотдачи. Таким образом, производительность автоматов продольного точения серии TCM измеряется несколькими десятками деталей в минуту.

Какую точность обеспечивают автоматы TCM?

Токарный автомат продольного точения

Автомат продольного точения — это один из видов специализированного токарного оборудования, входящий в классификационную группу «Токарные автоматы и полуавтоматы». Такое оборудование применяют при массовом производстве высокоточных малогабаритных деталей типа тел вращения. В каталогах производственного оборудования (особенно зарубежных) для этих автоматов используется другое название — «токарный станок швейцарского типа» (swiss-type lathe).

Устройство оборудования

Традиционно в токарных станках формообразующее движение — это вращение главного шпинделя, а движение подачи — перемещение суппорта в поперченном к оси вращения направлении. При такой схеме процесса резания неизбежен ряд конструктивных сложностей по обеспечению жесткости, виброустойчивости и точности позиционирования суппорта, особенно при обработке деталей повышенной точности на больших скоростях. Для разрешения этой проблемы швейцарские конструкторы нашли нестандартное и революционное по тем временам решение. Они создали ручной станок (а затем и токарный автомат), в котором суппорт с инструментом находится в неподвижном состоянии, а движение подачи осуществляется подвижной шпиндельной бабкой по направлению оси вращения (т.е. вращающаяся деталь надвигается на неподвижный резец).

Хотя по своим производственным характеристикам токарный автомат продольного точения с ЧПУ значительно отличается от первых станков этого типа, он имеет ту же традиционную компоновку и состав основных узлов и агрегатов:

Современный токарный автомат представляет собой многофункциональный обрабатывающий центр с числовым программным управлением. Помимо традиционных компонентов такое оборудования может включать в себя:

На станках такого типа можно выполнять независимую обработку резцовым и приводным инструментом одновременно двух деталей, закрепленных в шпинделе и противошпинделе. Кроме того, точная синхронизация вращения шпинделей дает возможность передавать обрабатываемую заготовку из одного шпинделя в другой, что позволяет производить за одну установку обработку обоих торцов детали. А наличие револьверной головки и различных блоков резцового и приводного инструмента дает возможность выполнять на одной установке детали весь спектр необходимых технологических операций: от точения, сверления и нарезания резьбы до плоского и контурного фрезерования.

К специфическим особенностям токарных автоматов продольного точения можно отнести высокие требования к качеству заготовок.

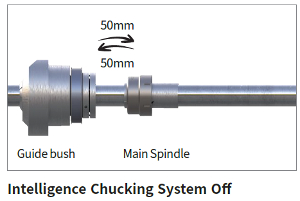

Считается, что точность обрабатываемого прутка, профиля или проволоки должны быть на квалитет вышее, чем получаемая из них деталь. Другая особенность — необходимость использования для повышения точности обработки невращающихся люнетных втулок, которые склонны к износу и нагреву.

Применение автоматов продольного точения

Автоматы продольного точения применяют для серийного изготовления малогабаритных цилиндрических деталей повышенной точности из калиброванных прутков, фасонного профиля и проволоки. Их производительность может достигать нескольких десятков готовых деталей в минуту. Диапазоны геометрических размеров этих изделий обычно составляют: по диаметру — 1-60 мм, по длине — 5-300 мм, а качественные характеристики — шестой-восьмой квалитет по диаметру и не менее восьмого квалитета по длине. Типичные примеры такой продукции — валы, втулки, оси, ригели, цанги, полые цилиндры и прецизионные резьбовые изделия для точных механизмов.

Кроме операций точения обработка на современных токарных автоматах включает в себя следующие виды технологических операций:

При этом, если полуавтомат токарный при переналадке на другое изделие или другой вид обтачивания требует замены кулачков и цанг управляющего механизма и установки нового комплекта режущего инструмента, то современные станки продольного точения с ЧПУ могут выполнять все эти операции за одну установку детали. Они имеют до 10-12 управляемых осей позиционирования и подачи и оснащены несколькими блоками и головками с разнообразным приводным и режущим инструментом. Поэтому такие токарные автоматы способны обрабатывать по заданной программе практически любые виды деталей.

Основные области применения продукции, изготавливаемой на токарных автоматах продольного точения — это:

Кроме этого, такие прецизионные изделия нашли широкое применение в стоматологии, челюстно-лицевой хирургии и ортопедических изделиях.

Классификация токарных автоматов

Токарные автоматы и полуавтоматы — это отдельная группа токарного оборудования, предназначенная для высокоскоростного массового выпуска малоразмерных деталей цилиндрической формы. Одной из их характерных особенностей является то, что в качестве заготовки на многих видах этого оборудования используется калиброванные пруток или проволока, подаваемая в зону обработки через полый шпиндель. Основные виды материалов, обрабатываемых на этих станках — это обычные и легированные сорта сталей, сплавы алюминия, латунь и другие сплавы меди.

Классификация токарных автоматов и полуавтоматов производится по следующим признакам:

Внутри классификационных групп используют дополнительные признаки, связанные с технологическими особенностями, назначением и видами обработки. Поэтому одношпиндельные токарные полуавтоматы, простейшие кулачковые токарные автоматы и обрабатывающие центры с продольным точением имеют идентичные названия, которые отличаются лишь указанием на вид управления и дополнительное оборудование. К примеру, полное название одной из групп современных автоматов продольного точения согласно этой классификации может звучать так: «универсальные горизонтальные одношпиндельные прутковые токарные автоматы продольного точения с ЧПУ, противошпинделем и револьверной головкой».

Дополнительный шпиндель станка продольного точения относят к дополнительному оборудованию, поэтому с учетом наличия револьверной головки его также можно назвать «одношпиндельный токарно-револьверный автомат продольного точения».

А токарный многошпиндельный автомат — это станок со шпиндельным блоком, состоящим из нескольких параллельных шпинделей, который смонтирован в передней бабке. Общее количество шпинделей в таком оборудовании — от двух до шести. Двухшпиндельные станки встречаются нечасто, а наибольшее распространение получил шестишпиндельный токарный автомат.

В таком токарном станке количество расположенных по кругу неподвижных суппортов с резцами соответствует числу одновременно вращающихся шпинделей. При повороте блока каждый шпиндель с зажатой в нем заготовкой перемещается в следующую позицию к очередному суппорту. На каждом суппорте установлены разные резцы, выполняющие точение определенной поверхности заготовки. Таким образом, за шесть фиксированных позиций поворота шпиндельного блока каждая из шести деталей подвергается обработке разными резцами шести суппортов.

Токарные автоматы продольного точения

Токарные автоматы продольного точения предназначены для изготовления длинных деталей малого диаметра из прутка или бунта в условиях массового производства. Эти автоматы используются главным образом на предприятиях точной индустрии, например, в часовой промышленности, приборостроении, радиотехнической промышленности и т. п.

Высокие требования к точности и чистоте поверхности обрабатываемых деталей, предъявляемые точной индустрией, обусловили ряд конструктивных особенностей автоматов продольного точения. На рис. 1 дана схема работы автомата продольного точения. Заготовка закрепляется во вращающемся шпинделе 1 при помощи цангового патрона. Шпиндельная бабка 2 перемещается по направляющим станины, сообщая тем самым заготовке движение подачи (S1) относительно неподвижного резца 8, закрепленного в суппорте 9. Суппорт сообщает резцу установочные перемещения при переходе на обработку ступени другого диаметра и движение поперечной подачи (S2) при отрезке и фасонном обтачивании.

Рис. 1. Схема работы токарного автомата фасонно продольного точения

Станок имеет два или три вертикальных суппорта и суппорт балансирного типа 4, который оборудован двумя резцами и совершает качательное движение вокруг оси 5. Расположение суппортов показано на рис. 2.

Компоновка продольного токарного автомата

Шпиндели приспособлений часто имеют независимое поступательное (S3) и вращательное движения. Для уменьшения прогиба и вибрации прутка под действием сил резания передний конец его пропускается через калиброванное отверстие люнета 6, закрепленного на суппортной стойке 3, установленной на станине. Такая компоновка продольного токарного автомата обеспечивает высокопроизводительную обработку деталей значительной длины без опасения возникновения значительного прогиба и вибраций. При этом достигается высокая точность и чистота обработанных поверхностей. Следует отметить, что к прутковым заготовкам, обрабатываемым на этих автоматах продольного точения, предъявляются повышенные требования по точности.

При сверлении, зенкеровании, развертывании продольная подача представляет собой алгебраическую сумму продольных подач шпинделя станка S1 и шпинделя приспособления S3.

Автоматы продольного точения (автоматы первой группы) имеют один распределительный вал, управляющий рабочими и холостыми движениями. Характерные детали, обрабатываемые на таких автоматах, показаны на рис. 3.

Рис. 3. Примеры стандартных деталей, получаемых на токарных автоматах фасонно продольного точения

Основным размером токарных автоматов продольного точения является наибольший диаметр обрабатываемого прутка. Ниже приведены основные технические параметры современных отечественных автоматов продольного точения.

Токарный автомат продольного точения: устройство, применение, классификация

Различие между автоматами и полуавтоматами заключается в том, что на полуавтомате оператор выполняет такие действия:

Классификация

Токарные автоматы и полуавтоматы классифицируют следующим образом:

По назначению

В автоматах прутковых пруток вводится в полый шпиндель, а в дальнейшем для каждой изготовляемой детали подаётся и зажимается автоматически.

В автоматах магазинных заготовки загружаются в бункер или магазин, а уже оттуда подаются автоматически к зажимному приспособлению станка.

По расположению шпинделей

По количеству шпинделей

Количество элементов равняется числу шпинделей или на один меньше.

Автоматы одношпиндельные имеют разновидности. Наиболее распространены автоматы одношпиндельные прутковые.

Фасонно-отрезные

Основным движением таких станков является вращение шпинделя и движене подачи — перемещения суппортов поперечных. У некоторых моделей фасонно-отрезных оборудований имеется продольный суппорт, который перемещается вдоль оси шпинделя и позволяет сверлить отверстия.

Продольного точения

Суппорт резцу установочные перемещения при переходе на обработку ступени иного диаметра и движение поперечной подачи при фасонном обтачивании и отрезке. В станке есть суппорт сбалансированного типа и два или три вертикальных суппорта.

Суппорт сбалансированного типа несёт два резца и совершает вокруг оси, которая закреплена в кронштейне, качательное движение. Чтобы увеличить жёсткость системы, пруток (заготовка) перемещается в люнетной втулке.

Нарезание резьбы, развёртывание, зенкерование, сверление могут осуществляться с помощью специальных приспособлений, которые устанавливаются напротив обрабатываемой заготовки.

Часто шпиндели этих приспособлений имеют независимый привод для поступательного и вращательного движений.

Токарно-револьверные

Револьверная головка совершает автоматические перемещения, которые связаны с подачей продольной, включая автоматические повороты для замены инструментов. Поперечная подача осуществляется двумя или тремя суппортами. Принцип работы и конструкция такого оборудования изучается в лабораторных условиях.

Многошпиндельные автоматы

Это оборудование подразделяется на два вида:

Наиболее употребительными исполнениями кулачков являются такие:

Диски с торцевыми накладными кулачками используются только для включения движений вспомогательных (поворотов револьверной головки, зажима и движения прутка и других). Диски имеют раздельную шкалу. Чаще всего она разделяется на сотые доли оборотов. Эта шкала необходима для установки кулачков в нужном месте.

Многошпиндельные горизонтальные

Они нужны для обработки элементов из калиброванных прутков шестигранного, квадратного и круглого профилей, а также из труб при массовом и крупносерийном производстве различных отраслей машиностроения.

Основными технологическими операциями, которые выполняются на этом оборудовании, являются:

Все нужные движения в оборудовании происходят автоматически при помощи кулачков, которые располагаются на распределительном валу.

При одном его обороте происходит полный комплекс движений механизмов устройства, который необходим для производства одного обрабатываемого элемента.

Такой комплекс определяет цикл обработки, а время цикла — это период, за который производится один оборот распределительного вала.

Через направляющие трубы вводится прутковый материал в отверстия шпинделей и закрепляются в цанговых патронах устройства. На каждой позиции последовательно осуществляется обработка каждого элемента. Все заготовки находятся в обработке одновременно.

На последней позиции производят отрезку готового изделия. Поперечные суппорты обслуживают каждую позицию. Суппорт продольный может обслуживать все позиции. Могут на нём находиться державки с независимым друг от друга и от продольного суппорта приводом продольной подачи.

А ещё на нём могут размещаться инструментальные шпиндели для сверлильного инструмента с независимой скоростью вращения от рабочих шпинделей. Бесступенчато осуществляется регулирование величины ходов поперечных и продольного суппортов.

В позициях загрузочных установлены приспособления для выключения и включения вращения шпинделя и зажима в патроне заготовки. В полуавтоматах нет механизма зажима прутка и его подачи.

Многошпиндельные вертикальные полуавтоматы необходимы для обработки в патронах, а реже — в центрах, элементов сравнительно небольшого размера в крупносерийном производстве. Вертикальные многошпиндельные полуавтоматы по принципу работы могут подразделяться на такие типы:

В шестишпиндельном полуавтомате с последовательным действием на основании установлена колонна, около которой стол с шестью шпинделями периодически поворачивается.

Пять шпинделей одновременно обслуживают пять суппортов с режущим инструментом. Готовую деталь снимают в загрузочной позиции, а вместо неё ставят новую.

Шпиндели получают вращение после поворота стола на шестую часть оборота, а готовую деталь вновь снимают на исходной позиции и устанавливают новую.

Время цикла работы подобных полуавтоматов состоит из времени, которое требуется для выполнения холостых ходов и обработки самой трудоёмкой позиции (установка новой заготовки, фиксация детали и стола, поворот).

В полуавтоматах параллельного действия установлена вертикальная неподвижная колонна на основании. Около неё вращается непрерывно стол, несущий шпиндели и шестигранная гильза с шестью суппортами, которая представляет собой карусель — единое целое.

Суппорты при повороте гильзы перемещаются по направляющим, установленным вертикально, от неподвижного барабана, с которым их связывают тяги. На каждом шпинделе, который проходит загрузочную зону, за один оборот завершается обработка детали.

Здесь выключается автоматически вращение шпинделя, деталь освобождается от зажима, суппорт уходит в верхнее положение, готовая деталь снимается, а новая вставляется.

Токарный автомат

Токарный автомат — специализированный токарный станок, предназначенный для производства большого количества стандартных деталей в серийном и крупносерийном производстве.

Токарный автомат целесообразно применять при производстве тысяч и десятков тысяч одинаковых деталей.

В зависимости от сложности токарного автомата, стоимости, производительности и конструкции готовой детали, токарные автоматы в нашем каталоге делятся на несколько групп (От простого — к сложному с максимальной производительностью):

Для деталей большой длины и малого диаметра предназначены

Кулачковый токарный автомат UNAMUNO — классический одношпиндельный прутковый станок-автомат с механическим управлением или от электронного контроллера. Кулачковый прутковый токарный автомат — компактный недорогой станок с очень высокой производительностью для относительно простых деталей. Контроллер значительно упрощает конструкцию, настройку, программирование и управление.

Стандартные модели для диаметров до 16, 26, 36, 42 и 60 мм.

Токарный автомат с ЧПУ применется в серийном и массовом производстве. Благодаря системе ЧПУ токарный автомат сочетает в себе преимущества высокой производительности и лёгкой переналадки. Токарный автомат с ЧПУ обладает большим количеством управляемых осей, как с неподвижным, так и с приводным инструментом. Такой станок специально сконструирован для сложной обработки точных деталей.

Автоматы продольного точения MANURHIN предназначены для обработки длинных деталей малых диаметров. Cтанкостроительная компания Manurhin специализируется на производстве автоматов продольного точения, став одним из лучших производителей станков для токарной обработке деталей небольшого диаметра.

Шеситишпиндельные прутковые токарные автоматы TAJMAC-ZPS — предназначены для массового и крупносерийного производства. Автоматы сконструированы для обработки точных деталей из пруткового материала. Шестишпиндельные токарные автоматы производится в двух основных исполнениях: полностью механические и с ЧПУ.

Многошпиндельные токарные автоматы TAJMAC-ZPS — предназначены для массового и крупносерийного производства. Автоматы сконструированы для обработки точных деталей из пруткового материала. Многошпиндельные токарные автоматы производится в двух основных исполнениях: полностью механические и с ЧПУ.

Токарный автомат — это станок, все операции которого автоматизированы для максимальной производительности. Как основные — непосредственное изготовление детали, так и вспомогательные — от подачи заготовки до извлечения готовой детали. При этом операции могут производиться одновременно, что значительно сокращает общее время изготовления деталей.

Операции, выполняемые на токарных автоматах

Высокая производительность и автоматизация

Во время работы токарный автомат практически не требует внимания оператора. Выборочный контроль и обеспечение наличия заготовок в загрузочном устройстве — такой небольшой объём внимания позволяет обслуживать одному оператору ряд токарных автоматов одновременно.

Это значительно снижает вероятность брака и затраты на зарплату обслуживающего персонала. При этом токарный автомат находит своё применение исключительно в серийном и массовом производствах.

Только здесь он продемонстрирует максимально возможную рентабельность при соблюдения стабильно высокого качества больших партий деталей.

Общая классификация токарных автоматов

По назначению токарные автоматы делятся на универсальные и специализированные. Универсальные предназначены для выполнения большинства видов стандартных токарных и прочих операций. Специализированные же применяются для выполнения конкретных задач специальных производств. Они применяются там, где универсальный токарный автомат не позволит полностью изготовить деталь.

Способ загрузки заготовки: прутковые и магазинные

По способу загрузки заготовки токарные автоматы делятся на прутковые и магазинные. Токарный автомат с подачей заготовки через отверстие в шпинделе называется прутковым.

Для каждой изготовляемой детали пруток подаётся и зажимается автоматически. Другой вариант — загрузка штучных заготовок в специальный магазин. Оттуда манипулятор передает заготовку для зажима в шпинделе.

Токарный автомат с ручной загрузкой и разгрузкой заготовок называется полуавтоматом.

Токарно револьверные автоматы предназначаются для изготовления деталей сложной формы. Поворотные револьверные головки с неподвижным или приводным инструментом могут быть закреплены в любой из трёх плоскостей, в зависимости от вида требуемых операций.

Револьверная головка, устанавливаемая на оси вращения главного шпинделя, может быть оснащена устройством Pick-Up. Это устройство для перехвата и передачи детали из основного шпинделя в задний, вспомогательный — для обработки обратной стороны заготовки.

Токарный автомат продольного точения

Токарный автомат продольного точения применяется для изготовления деталей малого диаметра при относительно большой длине. Заготовка — пруток малого диаметра или проволока в бухтах, подающаяся с разматывающего устройства. Используются эти станки в точных производствах (часовое производство, приборостроение), где требуется высокая частота поверхности и точность конечной детали.

Одношпиндельные токарные автоматы

Одношпиндельный токарный автомат обрабатывает одну деталь в одном шпинделе станка. Как дополнение — одновременная обработка заднего торца предыдущей детали в противошпинделе. Эта операция значительно сокращает общее время изготовления партии деталей.

Токарный автомат может одновременно выполнять несколько операций,. В этом его ключевое преимущество над токарными станками с ЧПУ. Токарный автомат, оснащённый системой ЧПУ, значительно расширяют возможности одновременной обработки и заметно упрощают переналадку под другую деталь.

Производительность токарных автоматов с ЧПУ значительно выше, чем у автоматов кулачковых или с контроллером. Как правило, системы ЧПУ имеют диалоговый, интуитивно понятный, интерфейс для программирования обработки новой детали.

Всё это в комплексе с обучением персонала значительно повышает удобство работы на токарных автоматах с ЧПУ.

Многошпиндельные токарные автоматы

Многошпиндельные токарные автоматы- как классические кулачковые, так и современнейшие высокотехнологичные станки с ЧПУ — производят обработку одновременно в нескольких шпинделях. Чем больше шпинделей — тем больше операций можно произвести с заготовкой, и тем более сложную деталь можно изготовить.

После операций, выполненных в одной позиции, шпиндель с деталью поворачивается в следующую позицию для дальнейшей обработки. Все шпиндели поворачиваются одновременно, перемещая обрабатываемые детали либо к следующей позиции обработки, либо для загрузки заготовки / выгрузки готовой детали.

Всё это, плюс жёсткая коробчатая конструкция многошпиндельных токарных автоматов поднимают производительность, точность и качество обработки на недостижимый для станков других конструкций уровень.

Вертикальные многошпиндельные токарные автоматы

Для изготовления деталей диаметром до 100 мм используются многошпиндельные токарные автоматы в горизонтальном исполнении. Для штучных заготовок больших диаметров применяются вертикальные многошпиндельные токарные полуавтоматы.

Заготовки загружаются вручную или специальным загрузочным устройством, и закрепляются в патронах при помощи гидравлического зажима. Вертикальная конструкция значительно экономит место и упрощает загрузку и разгрузку заготовок.

В нашем каталоге токарный автомат представлен основными группами современной конструкции от зарекомендовавших себя производителей. Вы сможете найти токарный автомат под любую задачу — от самых простых недорогих моделей, до до самых высокопроизводительных многошпиндельных токарных автоматов с ЧПУ.

Как подобрать токарный автомат?

Токарный автомат — как правило, — станок, который комплектуется оснасткой под конкретную номенклатуру заказчика. Базовый станок представляет из себя машину, к которой требуется подобрать комплектующие для выпуска необходимых деталей в требуемом количестве. Какую модель подобрать — можно определить, исходя из технического задания заказчика, которое должно содержать:

Эта информация поможет определиться как с производителем, так и с системой управления (кулачковый, с контроллером, с ЧПУ). Для максимальной производительности предпочтительны достаточно дорогостоящие многошпиндельные токарные автоматы с ЧПУ, но при этом себестоимость конечной детали будет самой минимальной по сравнению с любыми другими вариантами её изготовления.

Заказать токарный автомат

Заказать токарный автомат европейского производства от компаний UNAMUNO (Испания), METRA (Испания), TAJMAK ZPS (Чехия) можно, направив заявку на адрес info@novator-grp.ru, или позвонив по телефону (499) 944-48-80. Токарные автоматы этих компаний известны высоким качеством и надёжностью во многих странах мира, в том числе и в России. Позвольте помочь Вам убедиться в этом.

Токарные полуавтоматы и автоматы

Полуавтомат от автомата отличается тем, что в комплекте автоматизированных целевых механизмов отсутствует загрузочноразгрузочное устройство, и эту операцию выполняют вручную или с помощью дополнительных средств механизации.

Таким образом, для повторения цикла требуется вмешательство человека (загрузка заготовок, съем изделий, ориентирование, зажим заготовок).

Токарные автоматы и полуавтоматы используются для обработки заготовок сложной формы из прутка и штучных заготовок в условиях крупносерийного и массового производства.

Обработка деталей на этих станках производится несколькими инструментами, которые устанавливают на суппортах и в специальных приспособлениях (сверлильных, резьбонарезных и др.).

Высокая производительность токарных автоматов и полуавтоматов достигается благодаря полной автоматизации рабочих и холостых ходов и их частичного совмещения. При этом один рабочий обслуживает несколько автоматов или полуавтоматов.

Однако переналадка автоматов и полуавтоматов при переходе на обработку новой заготовки связана со значительными затратами времени, что экономически оправдано только в массовом, крупносерийном и иногда в серийном производствах.

Токарные автоматы и полуавтоматы выпускают с горизонтальной и вертикальной осью вращения шпинделя.

Последние имеют преимущества по сравнению с горизонтальными: занимают меньшую площадь; обеспечивают более высокую точность обработки благодаря тому, что силы тяжести не влияют на поперечные деформации шпинделя; лучше обеспечивается защита направляющих от стружки и ее отвод. На горизонтальных токарных автоматах обрабатывают преимущественно заготовки пруткового и трубчатого типа, хотя не исключена обработка и штучных заготовок.

Схемы обработки на токарных одношпиндельных автоматах: а — фасонно-отрезном; б, в — продольного точения; г — токарно-револьверном; 1 — шпиндельная бабка; 2 — шпиндель; 3 — пруток; 4, 7 — резцы; 5 — верхний суппорт; 6 — упор; 8 — поперечный суппорт; 9 — приспособление; 10 — обработанная деталь; 11 — люнет; 12 — стойка; 13 — ось; 14 — балансир; 15 — револьверная головка; 16 — продольный суппорт

— с РВ, скорость вращения которого меняется во время цикла обработки, и со вспомогательным валом, вращающимся с постоянной скоростью. Токарные автоматы бывают одно- и многошпиндельные.

Одношпиндельные фасонно-отрезные автоматы. Для изготовления из прутка (или бунта) мелких деталей простой формы в условиях крупносерийного и массового производства применяют одношпиндельные фасонно-отрезные автоматы. Пруток 3 (рис.

14, а) закрепляют во вращающемся шпинделе 2 с помощью цангового патрона. Обработка осуществляется резцами 4 и 7, закрепленными в суппортах 5 и 8, перемещающихся только в поперечном направлении. Заданная длина детали обеспечивается выдвижением прутка до подвижного упора 6.

Некоторые модели фасонно-отрезных автоматов имеют продольный суппорт для сверления отверстий.

Одношпиндельные автоматы продольного точения. Автоматы предназначены для изготовления из прутка высокоточных деталей относительно большой длины и малого диаметра в условиях массового производства. На этих автоматах обработка производится неподвижными или поперечно перемещающимися резцами 4 (рис.

14, б), закрепленными на суппортах 5 или балансире 14 при продольном движении подачи DSnp вращающегося прутка 3. Подача прутка осуществляется шпиндельной бабкой 7.

Для уменьшения прогиба и вибрации прутка под действием сил резания передний конец его пропускают через люнет 77, закрепленный на суппортной стойке 12.

На стойке смонтированы два-три вертикальных суппорта 5 и балансир 14, несущий два резца 4 и совершающий качательное движение вокруг оси 13.

Сочетание поперечного перемещения DSn резца и продольного перемещения прутка позволяет получать на детали заданные фасонные поверхности.

Обработка центрального отверстия (сверление, развертывание, нарезание резьбы метчиком), а также нарезание наружной резьбы плашкой производится с помощью двух или трех шпиндельных приспособлений 9, которые могут иметь независимые поступательное DSnp2 и вращательное Dr2 движения инструментов. В этом случае главное движение складывается из одновременных вращательных движений шпинделей станка и приспособления.

Одношпиндельные токарно-револьверные автоматы. Эти автоматы используют для изготовления деталей сложной конфигурации в условиях массового производства. Применение метода групповой технологии, заключающегося в обработке на станке группы однотипных деталей, близких по размерам и конфигурации, позволяет эффективно использовать автоматы и в условиях крупносерийного производства.

Для размещения большого числа инструментов, необходимых для изготовления деталей сложной конфигурации, автоматы оснащены продольным суппортом 16 (рис. 14, г) с шестипозиционной (на некоторых станках — восьмипозиционной) револьверной головкой 15 и несколькими поперечными суппортами 8 (передним, задним) и одним (двумя) верхним 5.

В отличие от автоматов продольного точения шпиндельная бабка 1 токарно-револьверного автомата установлена на станине жестко и продольного перемещения не имеет. Шпиндель 2 автомата при нарезании резьбы получает вращение против часовой стрелки Dr2 и по часовой стрелке Dr1 — для свинчивания инструмента.

После отрезки обработанной детали и разжима цангового патрона пруток 3 подается до упора 6.

Инструменты, размещенные на суппортах и в револьверной головке, могут работать как последовательно, так и параллельно.

Многошпиндельные токарные полуавтоматы и автоматы. Это оборудование характеризуется широкими технологическими возможностями при изготовлении различных деталей.

По сравнению с одношпиндельными многошпиндельные автоматы и полуавтоматы обеспечивают более высокую степень концентрации обработки, что способствует повышению их производительности, уменьшению станкоемкости, сокращению площади, занимаемой оборудованием. По принципу работы автоматы подразделяют на автоматы параллельного и последовательного действия.

На автоматах параллельного действия на всех шпинделях одновременно производятся одинаковые операции, и за один цикл работы завершается обработка заготовок, число которых соответствует числу шпинделей.

Рис. 15. Схемы работы многошпиндельных токарных станков последовательного (а) и параллельно-последовательного действия (б): I —VIII; Г —IV — позиции станка

Наибольшее распространение получили многошпиндельные автоматы и полуавтоматы последовательного действия.

На таких автоматах заготовки с загрузочной позиции путем периодического поворота и индексации шпиндельного стола или шпиндельного блока последовательно подводятся к рабочим позици¬ям и одновременно обрабатываются группами инструментов в соответствии с технологическим процессом. Большое число рабочих позиций и шпинделей (6 — 8) позволяет использовать их в различных сочетаниях.

Заготовки сложной формы обрабатывают на всех позициях станка (рис. 15, а), при этом они перемещаются в каждом цикле на следующую позицию.

Для более простых заготовок, которые можно обработать на меньшем числе рабочих позиций, применяют более производительную схему параллельно-последовательной обработки (рис. 15, б).

В этом случае используют две позиции (I и 1) в качестве загрузочных, далее заготовки, установленные на позициях I и Г, будут обрабатываться соответственно на позициях I и 1Г, а заготовки, которые были на позициях II и 1Г, — на позициях III и ИГ и т.д.

Этот вариант применим также для обработки заготовок с двух сторон: заготовка, обработанная с одной стороны за первый оборот стола (барабана) на позициях II, III и IV, устанавливается с переворотом на соседнее зажимное приспособление в позиции Г и обрабатывается с другой стороны при втором обороте стола (на штрихованных позициях).

Загрузка заготовок и выгрузка обработанных деталей совмещаются во времени с обработкой и выполняются специальными механизмами.

Многошпиндельные токарные автоматы и полуавтоматы широко применяют в серийном и массовом производстве. Их подразделяют: по назначению — на универсальные и специализированные; по виду заготовки — на прутковые и патронные; по расположению шпинделей — на горизонтальные и вертикальные.

Горизонтальные многошпиндельные токарные автоматы. Существуют патронные и прутковые исполнения этих автоматов. В патронном исполнении станок может быть оснащен манипулятором для автоматизации загрузки заготовки и выгрузки обработанной детали.

Автомат в прутковом исполнении комплектуют устройством для поддержания вращающихся прутков, передние концы которых находятся в шпиндельном блоке и закреплены в шпинделях с помощью цанговых патронов.

В шпиндельном блоке размещается поворотный барабан с четырьмя, шестью или восемью шпинделями.

В каждой позиции барабана заготовки обрабатываются инструментом, установленным на поперечных и центральном продольном суппортах, которые отводятся по окончании обработки, позволяя шпиндельному барабану повернуться.

Таким образом, заготовка, установленная в шпинделе, обрабатывается на всех позициях в соответствии с технологическим процессом. На прутковом автомате обработка заканчивается на последней позиции, где готовая деталь отрезается от прутка.

В этой же позиции пруток выдвигается из шпинделя на заданную длину до упора для изготовления следующей детали. На автомате патронного исполнения снятие готовой детали и установка заготовки осуществляются на последней позиции.

На таких станках возможна последовательная и параллельно-последовательная обработка.

Индивидуальная система охлаждения рабочей зоны автомата обеспечивается двумя электронасосами, подающими СОЖ в распределительные трубы, а оттуда (по шлангам) — к режущему инструменту. Предусмотрена возможность подключения автомата к централизованной системе подачи СОЖ.

На станке используются следующие системы смазывания: централизованная (полив всех точек механизмов коробки передач и других точек, требующих обильного смазывания) с возвратом масла в резервуар; централизованная с дозированным смазыванием точек, не требующих обильного смазывания или расположенных в зоне, откуда смазочный материал не возвращается; индивидуальная для жидкого смазывания редуктора конвейера стружки. Резервуаром для смазочного материала служит изолированный отсек станины; уровень масла контролируется по маслоуказателю.

В корпусе шпиндельного блока находятся шпиндельный барабан, в котором смонтированы шпиндели, а также механизмы подачи и зажима прутка, поворота и фиксации шпиндельного барабана.

Шпиндельный барабан 20 (рис. 16) напрессован на пустотелую ось 24, внутри которой проходит центральный вал 25, передающий вращение от главного привода через зубчатые колеса 11 и 13 шпинделю 21. Правый конец оси 24 поддерживается фланцем коробки передач. Радиальными опорами шпинделя служат двухрядные роликоподшипники 14 и 19.

Осевые нагрузки воспринимают упорные шарикоподшипники 15. Радиальный зазор в подшипниках 14 и 19 регулируется осевым перемещением внутренних колец подшипников по коническим шейкам шпинделя 21, осуществляемым с помощью гаек 17 и 27.

Положение внутреннего кольца подшипника 19 фиксируется тремя винтами 18, а подшипника 14 — гайкой 16, с помощью которой затем регулируется осевой зазор шпинделя.

В левой части шпинделя смонтирована муфта устройства зажима прутка и управляющая ею вилка 9. Пруток зажимается при перемещении вилки 9 влево.

Чашка 8 муфты нажимает своим фасонным отверстием на рычаги 7, которые, поворачиваясь, передвигают стакан 6 и через тарельчатые пружины 5 нажимают на фланец 4, в который упирается гайка трубы 12 зажима, втягивая цангу 22 в корпус шпинделя.

Муфта зажима в левом положении фиксируется рычажком 28. Сила зажима от вилки к чашкам передается через упорные подшипники 10.

Для подачи прутка служит цанга 23, завинченная в трубу 3, которую за подшипник 2 перемещает механизм подачи. Осевое перемещение трубы 3 ограничивается диском, установленным на центральной трубе 29 шпиндельного барабана. Осевое положение диска устанавливается в зависимости от длины подачи прутка.

Шпиндельный барабан горизонтального многошпиндельного пруткового автомата: 1 — кольцо; 2 — шарикоподшипник; 3, 12, 29 — трубы; 4 — фланец; 5 — пружина; 6 — стакан; 7 — рычаг; 8 — чашка; 9 — вилка; 10, 15 — упорные шарикоподшипники; 11, 13 — зубчатые колеса; 14, 19 — роликоподшипни11; 16, 17, 27 — гайки; 18 — винт; 20 — барабан; 21 — шпиндель; 22, 23 — цанги; 24 — ось; 25 — вал; 26 — замок; 28 — рычажок

У левого торца трубы 3 установлено сменное направляющее кольцо 1, диаметр отверстия которого определяется диаметром обрабатываемого прутка. В каждом рабочем положении шпиндельный барабан фиксируется рычагами и прижимается ими к ложементу. После отвода суппортов рычаги разводятся, выходят из замков 26 барабана и освобождают его для подъема и поворота в следующую позицию.

Продольный суппорт, перемещающийся по центральной пустотелой оси и обслуживающий все позиции шпиндельного барабана, представляет собой многогранник с числом граней 4, 6 или 8 в зависимости от числа шпинделей в барабане.

На каждой грани имеются пазы типа ласточкина хвоста, в которые устанавливают неподвижные или скользящие инструментальные державки, а также другие устройства для обработки. Продольный суппорт оснащен универсальным приводом, позволяющим изменять рабочий ход суппорта без смены кулачков.

На барабане РВ находятся постоянные кулачки, управляющие двумя ползунами; каждый перемещает через штангу и кулису продольный суппорт: один — при быстром подводе, а другой — на участке рабочего хода. Поворот шпиндельного барабана осуществляется мальтийским крестом, который закреплен на РВ.

Передаточное число подбирается в зависимости от числа шпинделей станка и от того, по какой схеме работает автомат: последовательно или параллельно-последовательно.

Рис. 17. Схема работы вертикального многошпиндельного токарного полуавтомата: 1 — корпус; 2 — суппорт; 3 — колонна; 4 — шпиндель; 5 — стол; 6 — основание

Во избежание изнашивания ложемента и самого шпиндельного барабана и в целях сохранения точности работы автомата перед поворотом барабан автоматически поднимают над ложементом на 0,2…0,4 мм.

После поворота шпиндельного барабана его положение фиксируется. От точности фиксации шпиндельного барабана зависит точность диаметра обработанных деталей. Наладка осуществляется на заготовке (прутке), зажатой в одном шпинделе, последовательно на каждом переходе путем перемещения салазок, упора суппортов, державок и инструмента.

Вертикальные многошпиндельные токарные полуавтоматы. Эти станки широко применяют для обработки литых и штампованных заготовок средних и крупных размеров. Их вертикаль¬ная компоновка позволяет экономно использовать занимаемую станком площадь, облегчает загрузку станка заготовками.

Вертикальный восьмишпиндельный токарный полуавтомат предназначен для черновой и чистовой обработки в патроне заготовок типа дисков, фланцев и др. Станки изготовляют в двух исполнениях: одни станки служат для обработки заготовок с большими припусками (силовое исполнение), другие используют для изготовления деталей небольшого диаметра либо для обработки деталей из цветных металлов.

Схема работы вертикального многошпиндельного полуавтомата приведена на рис. 17. С основанием 6 жестко соединена колонна J, по направляющим которой в рабочих позициях перемещаются суппорты 2. На столе 5 установлено восемь рабочих шпинделей 4. На вершине колонны закреплен корпус 1, в котором размещен механизм подач и редуктор главного движения.

На семи рабочих позициях по принципу последовательной обработки можно выполнять обтачивание, растачивание, сверление, зенкерование и развертывание отверстий. Одна позиция является загрузочной. При параллельно-последовательной обработке двух заготовок одновременно используются две загрузочные позиции.

Особенность данного станка в том, что каждый шпиндель может иметь независимые частоты вращений и величины подач.

Токарные автоматы продольного точения: особенности конструкции и их применение

Автоматом продольного точения называется многофункциональное высокопроизводительное устройство, предназначенное для точной механической обработки металлических деталей самого разного уровня сложности.

Основными материалами, которые обрабатываются на такого рода оборудовании выступают металлические прутки, фасонный профиль, а также специальная проволока.

Что касается типа материала, который может обрабатывать токарный автомат, то здесь нет каких-либо серьезных ограничений – устройство одинаково хорошо справляться как с относительно мягкими медью и латунью, так и с железом и даже легированной сталью.

Чаще всего применяется такое оборудование при организации массового производства, когда необходимо быстро делать большие количества однообразных деталей среднего уровня сложности. Современные станки в большинстве случаев компьютеризированы и оборудованы качественным блоком автоматики, благодаря чему скорость, точность и экономичность их работы стали еще более высокими.

Устройство и принцип работы токарных автоматов

В общих чертах устройство токарных автоматов продольного точения выглядит следующим образом:

Управление автоматом такого типа ранее происходило через систему специальных кулачков и распределительных валов, которые расположены для удобства применения в станине аппарата. Сейчас же с использованием современной электроники и ЧПУ все стало гораздо проще – компьютерное управление взяло на себя самые рутинные и сложные задачи, и работа мастера в значительной степени упростилась.

Преимущества токарных автоматов

Токарные автоматы продольного точения обладают многими сильными сторонами, что делает их незаменимым помощником во многих сферах производства. Главными особенностями этого типа оборудования смело можно назвать следующее:

В целом, это устройство является важной частью производственного цикла на многих предприятиях и заводах и пользуется непреходящим спросом и популярностью.

Автоматы продольного точения

Автоматы продольного точения – это наиболее распространенное название разновидности токарных станков, предназначенных в основном для серийного производства изделий, преимущественно из заготовок в виде прутка или проволоки из специальной калиброванной стали или других металлов. Операции, которые могут производить автоматы продольного точения (АПТ) это токарные и сверлильные операции, расточка и резьбонарезание, а так же в некоторых случаях фрезерование пазов, шлицов, площадок и окон в изделиях

В настоящий момент в мире выпускается три основных типа автоматов продольного точения предназначенных для массового изготовления типовых деталей из прутка, принципиально отличающихся по способу обработки деталей.

К первому типу можно отнести станки с неподвижной передней бабкой (Gang type), то есть станки, построенные по той же схеме, что и обычные токарные станки. Станки данного типа наиболее подходят для обработки коротких деталей с достаточно большим диаметром, где отношение длина/диаметр 4.

К третьему типу относятся станки, оснащенные неподвижной бабкой, традиционным 3-х кулачковым патроном, револьверной головкой и предназначенные для чистовой обработки деталей, в том числе из прутка.

Токарные автоматы с неподвижной передней бабкой были разработаны в США для нужд производства швейных машин и компонентов в автомобильной промышленности, в то время как станки с подвижной передней бабкой были разработаны в Швейцарии (отсюда и название Swiss type – швейцарского типа) для нужд часовой промышленности.

Таким образом, история производства токарных автоматов к настоящему времени насчитывает уже более 100 лет. При этом станки Swiss type имеют очень важную особенность. Во время обработки заготовки, она не изгибается, так как нагрузка от резца все время прилагается к точке, максимально приближенной к месту крепления заготовки в направляющей втулке.

Перемещение заготовки относительно резца осуществляется шпинделем, в котором она закреплена.

На токарных станках с неподвижной бабкой обработка детали осуществляется за счет продольного перемещения резцедержателя. Эти станки наиболее подходят для высокоточной обработки коротких деталей.

Так как деталь жестко закрепляется в патроне, округлость и цилиндричность обработанных деталей значительно улучшается.

Повышается также экономичность при изготовлении деталей, так как длина необрабатываемого отхода сокращается.

Современные автоматы продольного точения оснащаются системами управления на базе промышленных контроллеров или ЧПУ на базе компьютеров, что существенно расширяет возможности станков по выпуску деталей различной номенклатуры, а так же позволяет быстрее переходить с изготовления одних деталей на другие, за счет сокращения времени на переналадку. Так же современные автоматы продольного точения, благодаря своей конструкции, сохраняют свои основные преимущества, в основном выраженные в коротком времени на обработку при сохранении важных характеристик, таких как высокая округлость и цилиндричность деталей, а так же превосходное качество по шероховатости поверхностей обработанных деталей.

Устройство и работа автоматов продольного точения

Автоматические токарные станки продольного точения предназначены для изготовления деталей малого диаметра с небольшой жёсткостью. Пруток в таких станках подаётся вперёд путём перемещения шпиндельной бабки, резцы могут двигаться лишь в поперечном направлении.

Токарная металлообработка в автоматах продольного точения упрощается применением различных приспособлений и устройств, расширяющих их функциональность.

Дополнительные приспособления обеспечивают центрование, нарезание резьб различных типов, фрезерование шлицев и пазов, сверление, развёртывание отверстий.

К достоинствам автоматических станков продольного точения можно отнести:

Особенности работы автоматических станков продольного точения.

Токарная металлообработка в станках-автоматах продольного точения имеет свою специфику – заготовке придаётся вращательное и одновременно с ним поступательное движение. Резцы могут перемещаться лишь в радиальном направлении – основная рабочая нагрузка ложится на выдвижную шпиндельную бабку.

В непосредственной близости от режущих кромок закреплённого на станине инструментария находится люнет, воспринимающий основные усилия, передаваемые резцом заготовке. Это технологическое решение позволило ликвидировать возникающие вибрации и прогибы детали, сказывающиеся на точности обработки.

За цикл работы и движение шпинделя отвечают специальные кулачки, монтируемые на кулачковый распределительный вал, имеющий регулировку числа оборотов. Число оборотов шпинделя меняется с помощью системы сменных шкивов, кулачкового вала – сменных шкивов и зубчатых колёс.

Способы изготовления различных элементов деталей.

При неподвижной бабке производятся операции по проточке фасок, канавок, подрезаются торцевые поверхности, проводится отрезка деталей воздействием на них фасонного резца.

Цапфы, оси и уступы получают перемещением вперёд шпиндельной бабки при неподвижном резце.

Фасонные и конические поверхности обрабатываются при совмещении операций – движение шпинделя накладывается на движение призматического резца.

С возвратно-поступательным движением шпиндельной бабки и резца производятся операции по расточке, центрированию и поднутрению. В некоторых случаях часть функций берёт на себя дополнительное оборудование.

Операции по сверлению отверстий производятся на дополнительных сверлильных приспособлениях, задающих свёрлам встречное вращение.

Перемещение сверла относительно заготовки производится подачей основного шпинделя или подачей шпинделя приспособления.

Операции по накатыванию буквенно-знаковых обозначений, рифлёной поверхности выполняют с помощью специальных накатных роликов, крепящихся на державке (оправке).

Операции по фрезерованию втулок, пазов, шлицев и граней осуществляются с помощью специального приспособления, приводящегося с помощью промежуточного вала станка.

Операции по обтачиванию конических поверхностей также производится с помощью специальных приспособлений, монтируемых на направляющих станины станка.

Автоматы продольного (продольно-фасонного) точения могут снабжаться несколькими поперечными суппортами (до пяти).

С применением дополнительных устройств токарные автоматические станки продольного точения легко справляются с резьбонарезными и сверлильными работами.

Широкое использование кулачковых систем в станках этого типа позволяет значительно повысить скорость и точность проведения технологических операций.