Sbs пластик для чего нужен

Sbs пластик для чего нужен

В сегодняшней статье мы рассмотрим пример печатью SBS пластиком от компании FDplast (А точнее, SBS Glass ). Несмотря на низкую стоимость пластика данного производителя, он хорошо зарекомендовал себя в нашей мастерской. Замеры диаметра прутка в разных местах катушки 1.73-1.75 мм (Замер производился штанген-циркулем с погрешностью 0,01 мм). Первое, что бросается в глаза при использовании этого пластика в первый раз – эластичность. Пластик больше похож на резину.

В сегодняшней статье мы рассмотрим пример печатью SBS пластиком от компании FDplast (А точнее, SBS Glass ). Несмотря на низкую стоимость пластика данного производителя, он хорошо зарекомендовал себя в нашей мастерской. Замеры диаметра прутка в разных местах катушки 1.73-1.75 мм (Замер производился штанген-циркулем с погрешностью 0,01 мм). Первое, что бросается в глаза при использовании этого пластика в первый раз – эластичность. Пластик больше похож на резину.

Первые эксперименты показали, что пластик вполне достойный, но при печати периодически возникают проблемы: расслоение, пропуски слоев.

Было решено провести серию экспериментов, чтобы выяснить с какими именно настройками лучше всего печатать этим пластиком.

Для тестирования была спроектирована «присоска» Данная модель сложна ввиду некоторых особенностей:

-Печать на расширение.

— Печать нижних концов звезды. Без подпорок напечатать данные элементы невозможно. Однако нам нужно проверить, как справится с этим принтер.

— Печать выступающих краев (нижнее сердечко)

-Печать тонких стенок (около верхнего сердечка)

— печать большой высоты. Именно на «длинной палке» можно будет увидеть отклонения при однородной печати.

Для первого эксперимента вы выбираем следующие настройки:

-Нарезаем модель в Cura 3.0

-Толщина слоя – 0.1 мм

-Температура экструдера 250°С, подогреваемый стол.

-Скорость ставим минимальную

-Включаем обдув на 100%

-Разрешаем ретракт (откат нити при перемещении экструдера)

— Отключаем заполнение. Фигура должна получиться прозрачной – так будет даже интересней.

Печать прерывается при попытке напечатать нижние концы звезды. Однако, вместо ожидаемых «дырок» в фигуре на местах лучей звезды, модель перестает печататься вовсе! По остальным элементам пока проблем не видно: все печатается нормально.

Принимаем решение добавить заливку в 15%. Возможно, из-за отсутствия дополнительных внутренних поддержек, пластик не может зацепиться. Хотя это странно – нетронутым остаются фронтальная и задняя стенки.

Ситуация повторяется. Пластик перестает склеиваться в том же самом месте.

Возможно, толщина стенки достаточна мала, чтобы хорошо пропечататься. Увеличиваем толщину стеки до 1.2 мм. Теперь стенка будет в три слоя. Убираем заполнение, так как оно нам не помогло вовсе.

При этом начинаем печатать фигуру не с нижней части. Делаем это только для того, чтобы не терять время на печать нижней части (проблем с ней не вознкает).

Единственное, что отличает это место фигуры от других – принтер, при попытке напечатать луч звезды в воздухе, вытягивает часть филамента обратно, после чего передвигается к лучу, возвращает филамент и начинает печатать. После чего таким же образом возвращается к основной фигуре. Возможно, пластик не успевает вовремя вернуться обратно. Проверить это можно единственным способом – отключив Откат, что мы и делаем.

После Запрета отката фигура наконец-то полностью распечатывается. В местах нижних лучей наблюдается сплавленный пластик. Но это нормально – по-другому получиться и не могло. Углы нижнего сердечка выглядят сглаженными. Возможно это из-за мягкого пластика, возможно – из-за недостаточно обдува самого принтера. Верхнее сердечко напечатано нормально, тонкие стенки удались. При равномерном заполнении мы бы поставили оценку 9 из 10. Есть небольшая шероховатость, которую сложно сфотографировать.

Пробуем другие настройки. Ставим толщину слоя 0.2 мм. Стенку утончаем до 0.8 мм. За счет этого фигура должна напечататься намного быстрее.

Моделька распечатывается хорошо.

Проводим эксперимент дальше. Повышаем скорость движения в 2 раза.

Расчетное время было 43 минуты, теперь 28 минут. Толщина слоя по-прежнему 0,2

Видны подплавления на тонких деталях (вокруг верхнего сердечка).

Еще увеличиваем скорость. Расчетное время 25 минут

Последний эксперимент 0.3 мм высота. Это уже на уровне предела, так как диаметр сопла 0,4мм. Скорость убавляем, как она была в примере 6.

Фигура распечаталась, однако есть трещина, где новые слои печатались практически горизонтально (сходились к центру). Это можно понять, так как толщина стенки 0.8 мм, а смещение верхнего слоя практически приближается к этому значению.

Выводы: Из всего вышесказанного стоит отметить, что SBS пластик от FDplast – очень удачное решение для 3д печати. Если вам не нужна жесткая фигура, а наоборот, немного эластичная, то SBS пластик – ваш выбор. Для печати этим пластиком необходимо выставлять температуру экструдера от 250 градусов и отключать откат. При увеличении скорости печати могут сглаживаться острые края. Так же следует отметить, что не стоит ставить высокую скорость печати заполнения. Даже при такой же скорости, как заполнение внутренних стенок, заполнение может получиться не ровное, а комочками. При выборе толщины слоя можно использовать любую высоту от 0.1 до 0.3 мм. Однако, наиболее красивые фигуры при печати SBS Glass пластиком получаются при печати высотой 0.2 мм. При высоте слоя 0.1 мм – поверхность более шерховатая. При слое 0.3 мм появляется вероятность брака.

И в заключение, 2 следующие совы выполнены с высотой 0.2 мм (сова – мальчик в цилиндре) и с высотой 0.1 мм (сова – девочка). Далее все зависит только от вас!

Сравнение ABS, PLA, SBS, PETG. Различие пластиков: свойства, хранение, применение.

Fockus

Администратор

Существует много материалов, которые исследовались на предмет применимости в 3D-печати, и на сегодняшний день доминирующую роль в этой нише занимают – ABS, PLA, SBS и PETG.

Все они – термопластики, т.е. они становятся мягкими и пластичными при нагревании, а при охлаждении затвердевают. Этот процесс может быть повторен многократно. Подверженность плавлению и обработке – именно то свойство, которое вывело термопластики в лидеры в повседневном использовании и привело к тому, что большинство видов пластика, с которыми мы сталкиваемся в быту, – термопластики.

Основные свойства

Помимо того, что объекты должны быть точно изготовлены, они должны выполнять необходимые функции.

ABS может принимать много разных полимерных форм, ему можно придать множество самых разных свойств. В целом, это прочный и несколько более податливый по сравнению с PLA пластик. Натуральный ABS имеет до окраски бежеватый (молочный) оттенок. Пластичность ABS позволяет легко создавать элементы различных соединений и крепежа. Он легко шлифуется и обрабатывается. Важно отметить, что ABS растворяется в ацетоне, что позволяет склеивать детали и добиваться очень гладкой поверхности.

PLA пластик создается из самых разнообразных продуктов сельского хозяйства – кукурузы, картофеля, сахарной свеклы и т.п. – и считается более экологичным, чем ABS, в основе которого лежит нефть. Изначально он применялся для изготовления продуктовых упаковок и легко утилизируется в промышленных компостных установках. В компостной куче на вашей даче он разлагаться не будет. В своем естественном виде он прозрачен и поддается окраске, в результате чего можно добиться также разной степени прозрачности. PLA такой же прочный, но более жесткий, чем ABS, поэтому его сложнее использовать для соединений различных элементов. Распечатанные объекты, как правило, более гладкие и блестящие. PLA немного труднее шлифовать и обрабатывать, чем ABS. PLA растворяется в Хлористом метилене (дихлорметане). Более низкая температура плавления делает PLA непригодным для ряда ситуаций – например, за день в нагретом салоне автомобиля детали из него могут деформироваться и «потечь».

SBS Прочность, пластичность и термостойкость делают из него материал, которому часто отдается предпочтение в инженерных и механических приложениях. Модуль упругости гораздо меньше, чем у ABS. То есть, напечатанные детали получаются более гибкими. Удлинение при разрыве >250%. Нить, в отличие от ABS, не ломается, не говоря о PLA, который наиболее хрупкий из рассматриваемых материалов. SBS имеет гибкую структуру. Он не обломится и не оборвется при печати. Даже если пруток в ваш экструдер подается под углом в 90 градусов! Материал прозрачен (93% светопропускания). Окрашивание материала дает очень красивый эффект.Обрабатывается и растворяется Лимоненом, Дихлорметаном, сольвентом. SBS идеально подходит для печати плафонов светильников, прототипов прозрачной посуды, бутылок и т.д.

PETG Считается, что PETG сочетает в себе преимущества ABS — прочность, термостойкость, долговечность, и PLA — легкость использования в печати. Он немного более гибкий чем ABS и PLA, но более жесткий чем SBS. Сплавление слоев, как правило, великолепное. Низкая термоусадка. Можно не так опасаться искажений в размерах распечаток.

Точность

С помощью всех этих материалов можно создавать точные пространственные элементы. Есть, тем не менее, определенные нюансы, которые следует иметь в виду в отношении рассматриваемых видов пластика.

ABS При использовании ABS единственной существенной проблемой является заворачивание пластика при контакте с поверхностью печати. Эту проблему легко устранить, если подогревать саму поверхность печати, которая при этом должна быть гладкой, плоской и чистой. Кроме того, некоторые прибегают к дополнительным хитростям, например, наносят на поверхность смесь ABS и ацетона или сбрызгивают ее лаком для волос. Хорошие результаты дает специальное покрытие fixpad и пленка для стола.

Нагрев стола нужен для обеспечения фазового состояния контакта пластика со столом — он должен быть в состоянии упругой деформируемости — для ABS это диапазон 105-230 градусов. При температуре ниже он кристаллизуется и отслоится, а выше — перейдет в состояние вязкой текучести и тоже отслоится. Но обычно стол нагревают всего до 70 градусов. Подогрев стола обеспечивает задачу поддержания всего объема изделия при температуре упругой деформируемости с минимальным градиентом по слоям. Но если изделие достаточно большое — более 5 см, обеспечить это условие в полной мере можно только в закрытой камере печати, что практически никогда не соблюдается в RepRap.

PLA По сравнению с ABS, слои PLA скручиваются гораздо меньше. Это дает возможность печати без подогрева стола и использовать в качестве нее любимый многими синий скотч 3М, но который недавно был снят с производства, но на замену ему пришло универсальное покрытие fixpad. Полный отказ от подогретой подложки все же может привести к небольшому скручиванию крупных слоев – хотя и не всегда. При нагревании PLA подвергается более значительным фазовым изменениям и становится более текучим. При активном охлаждении при печати можно добиться более заостренных элементов и углов – без риска получить хрупкий объект. Повышенная текучесть обеспечивает также лучшее сцепление между слоями, и результат получается более прочным.

SBS Не боится открытого воздуха и сквозняков. Хорошо липнет к столу. Имеется возможность печати и на холодном столе. SBS Watson хорошо подходит для печати крупно-габаритных макетов. Великолепная межслойная адгезия (слипание между слоями) добавляет распечатанным изделиям плюсы к прочности. Пластик допущен для изготовления медицинских изделий и детских игрушек.

PETG Аналогично, не боится открытого воздуха и сквозняков. Хорошо липнет к столу. Подогрев стола не обязателен, но может оказаться полезен, особенно в случае, если обнаруживается искажение крупных деталей. Вполне возможно печатать без подогрева, однако придется немного повозиться с настройками. Очень прочный и долговечный материал.

Запах

ABS При печати ABS нередко чувствуется сильный запах горячего пластика. Одни на него жалуются, другие не замечают или не считают слишком неприятным. Чтобы уменьшить запах, в небольших помещениях следует обеспечить надлежащую вентиляцию, а также убедиться, что ABS обладает достаточной чистотой, свободен от примесей и нагревается до требуемой температуры в правильном экструдере.

PLA Биопластик, полилактид, или другими словами, полимер молочной кислоты. Производится путем синтеза на основе растительного сырья, содержащего крахмал (или сахар), например кукурузы, сахарного тростника, зерновых культур. При нагревании издает запах сладковатого кулинарного масла. Это, конечно, не запах бабушкиных пирожков, но многие считают его гораздо приятнее запаха нагретого пластика.

SBS не пахнет в процессе печати. Люди с очень тонким обонянием могут в радиусе 30см от хотэнда уловить легкий запах (от некоторых красителей), но не более того. Прозрачный вообще запаха не имеет.

PETG практически не пахнет, по крайней мере гораздо меньше чем ABS

Хранение

Применение и ABS, PLA и SBS дает наилучшие результаты, если во избежание проникновения влаги из воздуха при хранении и перед использованием материалы изолированы от атмосферы.

Это не значит, что пластик разрушается, если неделю лежит на полке в магазине, однако длительное хранение во влажной среде может нежелательно сказаться как на процессе печати, так и на конечной продукции. ABS и PLA лучшего всего хранить в вакуумной или плотно закрытой упаковке для избегания повышенной влажности материалов.

Влажный ABS при печати может начать пузыриться и брызгаться, что скажется на внешнем виде, точности и прочности получаемого объекта, а также возникает риск засорения сопла расслаивающимся пластиком. ABS легко просушивается теплым (желательно сухим) воздухом, например, в электрической духовке при температуре 70 градусов.

PLA реагирует на влагу несколько иначе. Помимо пузырей и забивания сопла, поскольку PLA при высоких температурах вступает в химическую реакцию с водой и подвергается деполимеризации, может наблюдаться обесцвечивание и ухудшение качества печатаемых деталей. Хотя PLA тоже легко просушить в обычной духовке (t 50-60 °C), следует отметить, что при этом у пластика может измениться степень кристаллизации, в результате чего изменится температура и другие характеристики экструдирования. Для многих 3D-принтеров это составляет серьезную проблему.

SBS не впитывает влагу! Хранить его можно просто в пакете (чтобы не пылился). Пруток не становится ломким от контакта с влагой. Из него также можно печатать посуду, допускается контакт с холодными пищевыми продуктами.

PETG практически не подвержен воздействию обычной влажности воздуха окружающей среды, поэтому с печатью и хранением особых проблем не возникает. И все же, хорошо, чтобы филамент хранился в как можно более сухом месте, рядом с силикатными пакетиками.

В заключение

Суммируя и упрощая тысячи факторов, в силу которых один пластик следует предпочесть другому, подведем краткий итог.

ABS Часто предпочитают применять в инженерных и профессиональных приложениях по причине его прочности, пластичности, легкости в обработке и высокой термостойкости. Нагретый ABS, как и любой пластик на основе нефтепродуктов, обладает неприятным для многих запахом. Необходимость наличия подогретой подложки делает его почти неприменимым для удовлетворительного качества печати на некоторых принтерах.

PLA Широкая гамма доступных цветов, степеней прозрачности, а также получающаяся глянцевая поверхность делает этот пластик привлекательным для изготовления арт-объектов и хозяйственной утвари. Многие имеют в виду растительное происхождение этого пластика и предпочитают его полусладкий запах запаху ABS. При правильном режиме охлаждения максимальная скорость печати PLA выше, слои тоньше, углы острее. Если добавить к этому прочность получаемых деталей, то становится понятна популярность PLA среди любителей и в школах.

SBS Новый и очень перспективный материал для 3D-печати. Своими свойствами он превосходит традиционные ABS или PLA. Если давать общую оценку для рассмотренных материалов, то SBS встанет на первое место как универсальный, не капризный, удобный и красивый материал.

PETG Призван заменить ABS и PLA в области 3D-печати, по своим свойствам превосходит эти материалы, удобен в использовании, долговечен, безопасен.

Небольшой обзор sbs пластика от www.my3d.art

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Пришли мне пробники от этого производителя. Очень заинтересовал на вид их sbs пластик, полупрозрачный глубокого синего цвета. На вид весьма красивый и многообещающий.

Так как это сбс, то тестировать на механические свойства его особо смысла не имеет. Ну сбс как по мне все только для декоративных поделок и годятся, не больше.

Замер диаметра немного удивил, 1.68-1.70мм. Чуть не дотягивает до стандартных 1.75. Но диаметр не гуляет по длине, остается в этих рамках, так что проблем быть не должно. Просто это надо учитывать.

Первым делом прогнал температурную башню от 260 до 210 градусов.

Чтобы из него такого сделать, декоративного. Так как запас этого пластика мал, решил напечатать что-нибудь полезное, а лучше и полезное и красивое. Ну и съэкономить заодно этот пластик было бы тоже неплохо. Поэтому будем печатать этот пластик вместе с сбс пластиком от fdplast. Заодно и посмотрим разницу, если таковая будет.

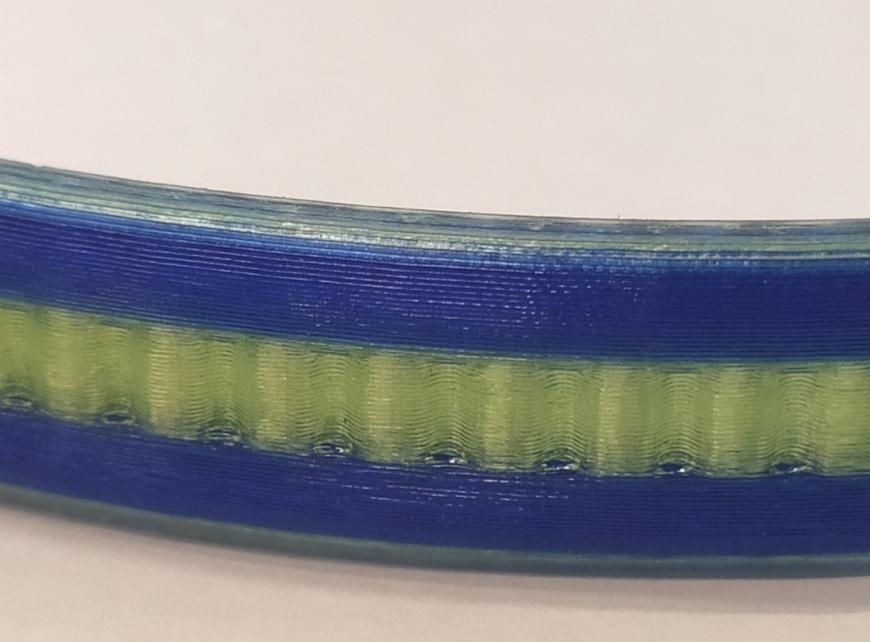

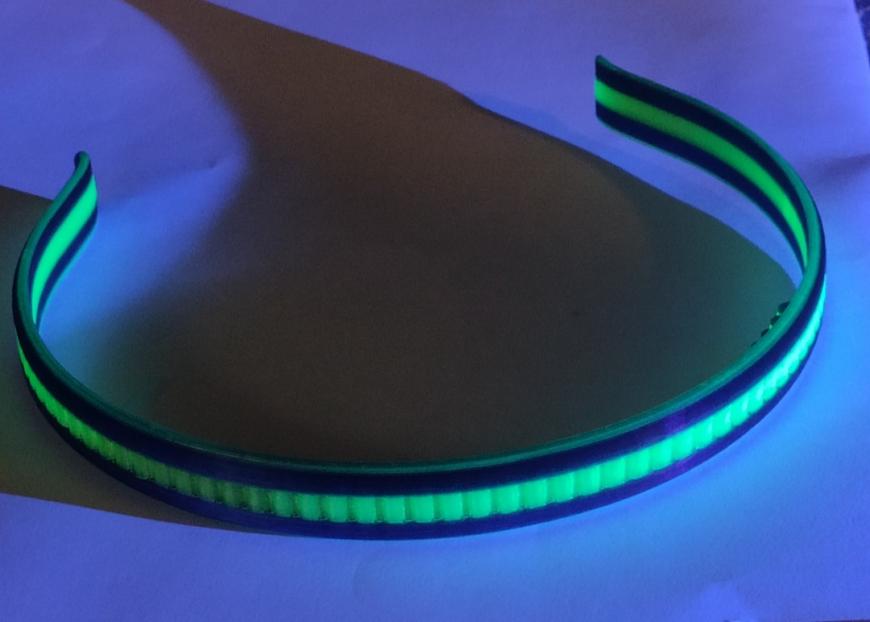

Модель первая, ободок для волос жене. Сопло 0.6. Слой 0.2. Температура 235. Скорость не задирал, 25 на внешних периметрах. 30 на внутренних, пусть пропекает. Количество периметров сколько влезет. Заполнение 100%. Это сделано для того, что подобные полупрозрачные пластики любят показывать внутреннюю структуру. Поэтому стараемся делать без пустот. Ну и это ободок, больше периметров больше упругость. Обдув 50%. Это с моим кулером довольно много.

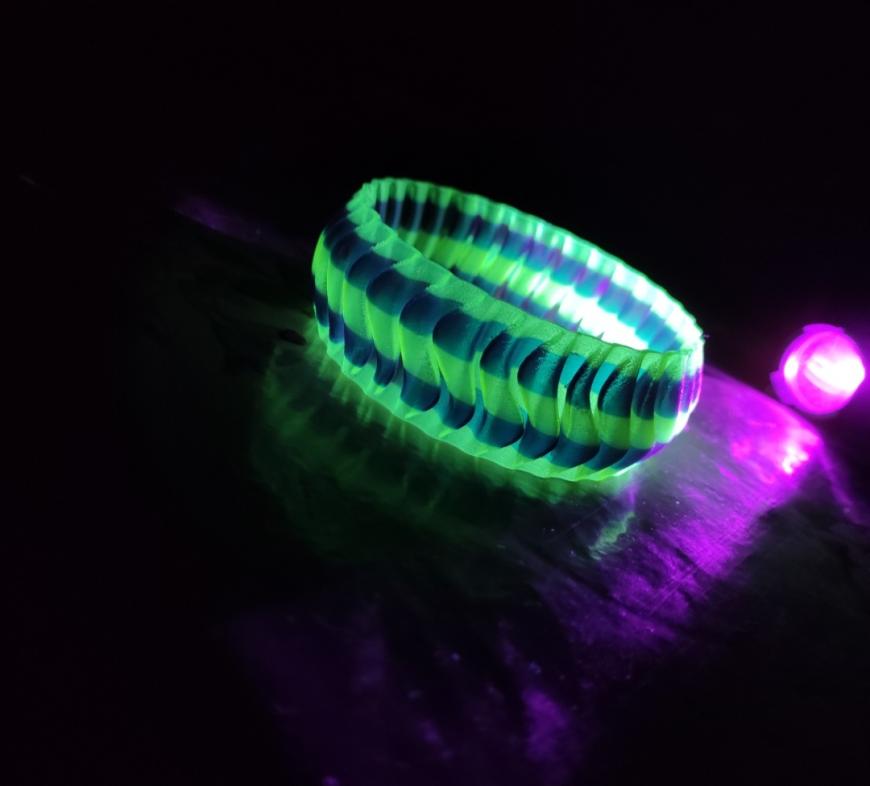

Сочетание цветов понравилось, решил еще сделать и браслет.

Проводил также тест на чистоту пластика, печатал кольцо-дракона слоем 0.08 соплом 0.2. Ретракт выключен, иначе перетрет пруток Время печати 3 часа. Температура та же, 235. Тест пластик прошел. Сопло не засорилось. Слои легли отлично. Но итог был печален, поддержки вышли косячные и к тому же намертво спеклись с кольцом, плюс накосячил еще с парой тройкой параметров. В общем пластик справился, а я с принтером нет. Фото от такой радости делать не стал, зря конечно.

Sbs пластик для чего нужен

SBS пластик от FDplast для 3D печати. Как печатать, примеры печати, обзор

В сегодняшней статье мы рассмотрим пример печатью SBS пластиком от компании FDplast (А точнее, SBS Glass ). Несмотря на низкую стоимость пластика данного производителя, он хорошо зарекомендовал себя в нашей мастерской. Замеры диаметра прутка в разных местах катушки 1.73-1.75 мм (Замер производился штанген-циркулем с погрешностью 0,01 мм). Первое, что бросается в глаза при использовании этого пластика в первый раз – эластичность. Пластик больше похож на резину.

В сегодняшней статье мы рассмотрим пример печатью SBS пластиком от компании FDplast (А точнее, SBS Glass ). Несмотря на низкую стоимость пластика данного производителя, он хорошо зарекомендовал себя в нашей мастерской. Замеры диаметра прутка в разных местах катушки 1.73-1.75 мм (Замер производился штанген-циркулем с погрешностью 0,01 мм). Первое, что бросается в глаза при использовании этого пластика в первый раз – эластичность. Пластик больше похож на резину.

Первые эксперименты показали, что пластик вполне достойный, но при печати периодически возникают проблемы: расслоение, пропуски слоев.

Было решено провести серию экспериментов, чтобы выяснить с какими именно настройками лучше всего печатать этим пластиком.

Для тестирования была спроектирована «присоска» Данная модель сложна ввиду некоторых особенностей:

-Печать на расширение.

— Печать нижних концов звезды. Без подпорок напечатать данные элементы невозможно. Однако нам нужно проверить, как справится с этим принтер.

— Печать выступающих краев (нижнее сердечко)

-Печать тонких стенок (около верхнего сердечка)

— печать большой высоты. Именно на «длинной палке» можно будет увидеть отклонения при однородной печати.

Для первого эксперимента вы выбираем следующие настройки:

-Нарезаем модель в Cura 3.0

-Толщина слоя – 0.1 мм

-Температура экструдера 250°С, подогреваемый стол.

-Скорость ставим минимальную

-Включаем обдув на 100%

-Разрешаем ретракт (откат нити при перемещении экструдера)

— Отключаем заполнение. Фигура должна получиться прозрачной – так будет даже интересней.

Печать прерывается при попытке напечатать нижние концы звезды. Однако, вместо ожидаемых «дырок» в фигуре на местах лучей звезды, модель перестает печататься вовсе! По остальным элементам пока проблем не видно: все печатается нормально.

Принимаем решение добавить заливку в 15%. Возможно, из-за отсутствия дополнительных внутренних поддержек, пластик не может зацепиться. Хотя это странно – нетронутым остаются фронтальная и задняя стенки.

Ситуация повторяется. Пластик перестает склеиваться в том же самом месте.

Возможно, толщина стенки достаточна мала, чтобы хорошо пропечататься. Увеличиваем толщину стеки до 1.2 мм. Теперь стенка будет в три слоя. Убираем заполнение, так как оно нам не помогло вовсе.

При этом начинаем печатать фигуру не с нижней части. Делаем это только для того, чтобы не терять время на печать нижней части (проблем с ней не вознкает).

Единственное, что отличает это место фигуры от других – принтер, при попытке напечатать луч звезды в воздухе, вытягивает часть филамента обратно, после чего передвигается к лучу, возвращает филамент и начинает печатать. После чего таким же образом возвращается к основной фигуре. Возможно, пластик не успевает вовремя вернуться обратно. Проверить это можно единственным способом – отключив Откат, что мы и делаем.

После Запрета отката фигура наконец-то полностью распечатывается. В местах нижних лучей наблюдается сплавленный пластик. Но это нормально – по-другому получиться и не могло. Углы нижнего сердечка выглядят сглаженными. Возможно это из-за мягкого пластика, возможно – из-за недостаточно обдува самого принтера. Верхнее сердечко напечатано нормально, тонкие стенки удались. При равномерном заполнении мы бы поставили оценку 9 из 10. Есть небольшая шероховатость, которую сложно сфотографировать.

Пробуем другие настройки. Ставим толщину слоя 0.2 мм. Стенку утончаем до 0.8 мм. За счет этого фигура должна напечататься намного быстрее.

Моделька распечатывается хорошо.

Проводим эксперимент дальше. Повышаем скорость движения в 2 раза.

Расчетное время было 43 минуты, теперь 28 минут. Толщина слоя по-прежнему 0,2

Видны подплавления на тонких деталях (вокруг верхнего сердечка).

Еще увеличиваем скорость. Расчетное время 25 минут

Последний эксперимент 0.3 мм высота. Это уже на уровне предела, так как диаметр сопла 0,4мм. Скорость убавляем, как она была в примере 6.

Фигура распечаталась, однако есть трещина, где новые слои печатались практически горизонтально (сходились к центру). Это можно понять, так как толщина стенки 0.8 мм, а смещение верхнего слоя практически приближается к этому значению.

Выводы: Из всего вышесказанного стоит отметить, что SBS пластик от FDplast – очень удачное решение для 3д печати. Если вам не нужна жесткая фигура, а наоборот, немного эластичная, то SBS пластик – ваш выбор. Для печати этим пластиком необходимо выставлять температуру экструдера от 250 градусов и отключать откат. При увеличении скорости печати могут сглаживаться острые края. Так же следует отметить, что не стоит ставить высокую скорость печати заполнения. Даже при такой же скорости, как заполнение внутренних стенок, заполнение может получиться не ровное, а комочками. При выборе толщины слоя можно использовать любую высоту от 0.1 до 0.3 мм. Однако, наиболее красивые фигуры при печати SBS Glass пластиком получаются при печати высотой 0.2 мм. При высоте слоя 0.1 мм – поверхность более шерховатая. При слое 0.3 мм появляется вероятность брака.

И в заключение, 2 следующие совы выполнены с высотой 0.2 мм (сова – мальчик в цилиндре) и с высотой 0.1 мм (сова – девочка). Далее все зависит только от вас!