укажите какое уширение бандажа колесной пары допускаются

НЕИСПРАВНОСТИ КОЛЕСНЫХ ПАР

Запрещается выпускать из ТО-2, ТО-3, ТР и допускать к следованию в поездах электровозы со следующими неисправностями колесных пар:

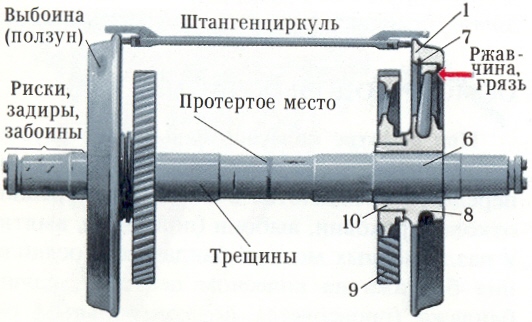

— трещина в любой части оси, ободе, спице или бандаже;

— прокат по кругу катания у локомотивов более 7 мм при скорости до 120 км/час и более 5 мм при скорости 120-140 км/час;

— толщина гребня у бандажей с новыми профилями до скорости 120 км/час для профиля ГОСТ 11018 более 32 мм и менее 23 мм Для профиля ДМеТИ более 31 мм и мене 2З мм. При скорости 120-140 км/час для профиля ГОСТ 11013 более 32 мм и менее 26 мм.

Для профиля ДМеТИ более 31 мм и менее 26 мм. Толщина гребни измеряется на расстоянии 13 мм от круга катания;

— разница в толщине гребней у одной колесной пары, если толщина одного из них 27 мм и менее, более 4 мм;

— расстояние между внутренними гранями бандажей у ненагруженной колесной пары 1440 +3/-3 мм при скорости 120 км/час и +3/-1 мм при скорости 120-140 км/час;

— вертикальный подрез гребня более 18 мм, измеренный специальным шаблоном.

— опасная форма гребня (при значении параметра крутизны гребня 6 и менее), измеренная на ТР шаблоном УТ-1 и шаблоном ДО-1 на ТО-2.

— ползун (выбоина) на поверхности катания бандажа более 1 мм.

Скорость следования при ползуне более 1 мм см. в ПТЭ;

— выщербина, раковина или вмятина на поверхности катания бандажа глубиной более 3 мм и длиной более 10 мм, а выщербина на вершине гребня длиной более 4,0 мм;

— разница диаметров бандажей колесных пар в комплекте для электровозов в грузовом движении более 16 мм;

— разница в прокатах у колес одной колесной пары более 2 мм;

— ослабление бандажа на колесном центре, оси в ступице, зубчатого колеса на оси или на ступице колесного центра;

— остроконечный накат гребня в зоне поверхности на расстоянии 2 мм от вершины гребня и 13 мм от круга катания;

— острые поперечные риски и задиры на шейках и предподступичных частях оси;

— протертое место на средней части оси более 4 мм;

— местное или общее уширение ширины бандажа более 6 мм;

— ослабление бандажного кольца в сумме на длине более 30%,более чем в трех местах, а также ближе 100 мм от замка кольца;

— толщина бандажей колесных пар электровозов ВЛ11, ВЛ11 м менее 45 мм. В бесснежный период, с разрешения начальника дороги, 40 мм (кроме электровозов ЧС2);

— кольцевые выработки на поверхности катания у основания гребня глубиной более 1 мм на конусности 1:3,5 глубиной более 2 мм и шириной более 15 мм. При наличии кольцевых выработок на других участках поверхности катания бандажа нормы браковки как для кольцевых выработок расположенных у гребня.

Презентация «Неисправности колёсных пар локомотива»

г. Белогорск 2020г. Презентация на тему: «Неисправности колесных пар локомотива» Выполнил: Перов Иван Андреевич студент 2 курса группы № 821 Профессия «Машинист локомотива»

Расстояние между внутренними гранями колес у ненагруженной колесной пары должно быть 1440 мм. У локомотивов при скорости от 120 км/ч до 140 км/ч, отклонения допускаются в сторону увеличения не более 3 мм и в сторону уменьшения не более 1 мм, при скоростях до 120 км/ч отклонения допускаются в сторону увеличения и уменьшения не более 3 мм.

Не допускается выпускать в эксплуатацию КП: 1) С трещиной в любой части оси колесной пары; 1)Диск ; 2)Ступица; 3)Диск; 4)Обод; 5)Бандаж; 6) Ось;

2) При наличии остроконечного наката на гребне КП; 2) При наличии остроконечного наката на гребне КП;

3) Прокат по кругу катания у локомотивов более 5 мм (при скоростях от 120 км/ч до 140 км/ч), — более 7 мм, (при скоростях до 120 км/ч); 3) Прокат по кругу катания у локомотивов более 5 мм (при скоростях от 120 км/ч до 140 км/ч), — более 7 мм, (при скоростях до 120 км/ч);

4) Толщина гребня более 33 мм или менее 28 мм (при скоростях от 120 км/ч до 140 км/ч) и менее 25 мм (при скоростях до 120 км/ч); 4) Толщина гребня более 33 мм или менее 28 мм (при скоростях от 120 км/ч до 140 км/ч) и менее 25 мм (при скоростях до 120 км/ч);

5) Вертикальный подрез гребня высотой более 18 мм, измеряемый специальным шаблоном; 5) Вертикальный подрез гребня высотой более 18 мм, измеряемый специальным шаблоном;

6) Ползун на поверхности катания 6) Ползун на поверхности катания 1) менее 1мм – до 140км/ч; 2) от 1 до 2мм – до 15км/ч; 3) от 2 до 4мм – до 10км/ч, КП подвешена;

7) Навар- смещение металла на поверхности катания, высотой более 0.5мм; 7) Навар- смещение металла на поверхности катания, высотой более 0.5мм;

8) Выщербина, вмятина на поверхности катания глубиной более 3мм, длиной более 10мм, на вершине гребня глубиной более 4мм, длиной более 10мм; 8) Выщербина, вмятина на поверхности катания глубиной более 3мм, длиной более 10мм, на вершине гребня глубиной более 4мм, длиной более 10мм;

9) Минимальная толщина бандажа 45 мм, по приказу начальника дороги в бесснежное время допускается 40 мм; 9) Минимальная толщина бандажа 45 мм, по приказу начальника дороги в бесснежное время допускается 40 мм;

10) Кольцевая выработка на поверхности катания бандажа у основания гребня 1мм, на конусности 1:3,5 более 2 мм и шириной 15 мм 10) Кольцевая выработка на поверхности катания бандажа у основания гребня 1мм, на конусности 1:3,5 более 2 мм и шириной 15 мм

11) Местное или общее увеличение ширины бандажа в результате раздавливания более 6мм; 11) Местное или общее увеличение ширины бандажа в результате раздавливания более 6мм;

12) Протертое место на средней части оси локомотива глубиной более 4 мм; 12) Протертое место на средней части оси локомотива глубиной более 4 мм;

НЕИСПРАВНОСТИ КОЛЕСНЫХ ПАР

Запрещается выпускать в эксплуатацию и допускать к следованию в поездах локомотивы имеющие хотя бы одну из следующих неисправностей:

— трещину в бандаже, колесном центре, оси, зубчатом колесе;

— раковину на поверхности катания бандажа;

— выщербину на поверхности катания бандажа длиной более 10 мм и глубиной более 3 мм;

— выщербину или вмятину на вершине гребня длиной более 4 мм;

— местное уширение бандажа более 6 мм;

— разницу в диаметрах бандажей отдельных колесных пар более 20 мм у грузовых тепловозов и более 10 мм пассажирских;

— ослабление бандажа, колесного центра, зубчатого колеса;

— ползун (выбоина) на поверхности катания бандажа более 1 мм;

— вертикальный подрез гребня более 18 мм, измеряемый специальным шаблоном;

— толщина бандажей менее 36 мм (у грузовых тепловозов), и менее 45 мм (у пассажирских);

— остроконечный накат гребня 2мм;

— отсутствие или неясность клейм формирования или полного освидетельствования;

— при скоростях движения до 120 км/ч;

— прокат по кругу катания более 7 мм;

— толщина гребня более 33 мм или менее 25 мм, при измерении на расстоянии 20 мм от вершины гребня;

При отсутствии шаблона, глубину ползуна в пути следования можно определить по его длине.

Чтобы подвесить крайнюю колесную пару челюстной тележки, необходимо наехать на клин (с упором в стыке рельсов) или приподнять ее домкратом (поочередно левую и правую стороны).В эксплуатации может произойти заклинивание колесной пары. Причинами этого могут быть: повреждение подшипников букс или якоря ТЭД, размотка бандажей, обрыв полюса, излом зубьев в тяговом редукторе. Колесную пару в этих случаях необходимо подвесить.

Между корпусом буксы и подбуксовой стрункой заложить металлическую прокладку (вагонную тормозную колодку) так, чтобы при разгруженном домкрате или съезде с клина гребень бандажа не касался головки рельса.

Затем устанавливают прокладку между верхом корпуса буксы средней колесной пары и рамой тележки.

Затем между рамой тепловоза и рамой тележки укладывают полушпалы, со стороны противоположной подвешиваемой колесной пары.

Если заклинило среднюю колесную пару, то аналогично устанавливаются прокладки между корпусами ее букс и подбуксовыми струнками, а также между корпусами букс и рамой тележки крайних колесн пар.

Скорость следования не более 10 км/час, а по стрелочным переводам не более 5 км/час.

Для подвешивания колесных пар безчелюстной тележки используются приспособление и технологическое болты с шайбами для сжатия пружинных комплектов.

Приспособление состоит из двух тележек, устанавливаемых с обеих сторон колеса и соединенных двумя тягами. Для установки тележек под крайнюю колесную пару необходимо разобрать элементы рычажной передачи. Для подвешивания средней колесной пары необходимо разобрать гасители колебаний и снять нижние поводки букс.

Основными признаками обнаружения таких трещин являются местное уширение бандажа у обода центра колеса, а также зазор между упорным буртом и ободом.

Чтобы измерить толщину бандажа или обода цельнокатаного колеса, необходимо:

риску 4 (см. рисунок) движка 3 толщиномера установить на расстоянии 70 мм от внутренней грани бандажа или обода цельнокатаного колеса колесной пары (против деления 70 на линейке 5) и закрепить в этом положении винтом 6;

линейку 1 плотно прижать к внутренней грани. При этом выступ 2 должен упираться в бандаж или обод;

движок 7 опустить до соприкосновения ножки движка 3 с поверхностью катания колеса и закрепить винтом 8;

снять толщиномер и по риске (см. стрелку) движка 7, а также шкале линейки 1 определить толщину бандажа или обода.

Точность измерений толщиномера необходимо проверять один раз в шесть месяцев.

Откол гребня и раковины наблюдались у чугунных колес. С изъятием их из эксплуатации такие дефекты почти исчезли.

На рисунке приведена максимально допускаемая величина проката колесных пар вагонов для поездов различного назначения.

При наличии одной из трещин (см. стрелки) на ступице, спице, диске, ободе, бандаже независимо от ее величины и расположения колесная пара из-под вагона изымается и заменяется исправной, так как вагоны с такими дефектами эксплуатировать запрещается.

ИНСТРУКЦИЯ ЦТ –329 от 1995г.

УКАЗАНИЕ К –2273У от 23.08.2000г.

1. Расстояние между внутренними гранями колес у ненагруженной К.П. 1440мм +3мм.

С трещинной в любой части оси К.П., в ободе, диске, ступице и бандаже.

Ослабление бандажа на колесном центре, ступицы зубчатого колеса на оси или ступицы колесного центра на оси.

4. Острые поперечные риски и задиры на шейках, предподступичных частях осей.

5. Протертое место на средней части оси более 2,5мм.

6. Электроожоги на оси К.П.

Толщина гребня более 33мм и менее 25мм, измеряемое на расстоянии 18мм от вершины гребня, при высоте гребня 28мм измеряемое шаблоном УТ–1 на расстоянии 13мм от круга катания не более 31 мм и менее 23мм.

Вертикальный подрез гребня, измеряемый специальным шаблоном, более 18мм от поверхности катания.

Выщербина или вмятина на вершине гребня длинной более 4мм.

Опасную форму гребня (параметр крутизны) измеряемый универсальным шаблоном УТ-1 менее 5,5мм.

Остроконечный накат гребня, в зоне поверхности на расстоянии 2мм от вершины гребня и до 13мм от круга катания.

Прокат по кругу катания более 8мм.

Ползун (выбоина) на поверхности катания более 1мм.

· При обнаружении в пути следования ползуна, более 1мм на П.В, но не более 2мм разрешается довести вагон без отцепки до ближайшего пункта Т.О. со скоростью не свыше 100км/ч.

· П.В. от 2мм до 6мм скорость 15 км/ч до ближайшей станции.

· От 6 до 12мм скорость не выше 10 км/ч. до ближайшей станции.

· Свыше 12мм скорость 10км/ч с исключением вращения колеса до ближайшей станции.

· М.В. при ползуне от 1 до 2мм допускается движение до ближайшей станции со скоростью 15км/ч.

· От 2 до 4мм со скоростью 10км/ч до ближайшей станции.

· Свыше 4мм со скоростью 10км/ч до ближайшей станции с исключением вращения колеса.

· У вагона с неисправной колесной парой при ползунах Т.Ц. и ТЭД должны быть отключены.

| Длина ползуна, мм | ||||||

| Глубина ползуна, мм | 0,7 | 1,0 | 2,0 | 4,0 | 6,0 | 12.0 |

16. Кольцевая выработка на поверхности катания у основания гребня глубиной более 1мм, на конусности 1:3,5мм более 2мм или шириной более 15мм.

При наличии кольцевых выработок на других участках бандажа норма браковки как для кольцевых выработок, расположенных у гребня.

Местное и общее увеличение ширины бандажа и обода цельнокатанного колеса более 6мм.

18. Ослабление бандажного кольца более чем в 3-х местах в сумме на длине более 20%, а также ближе 100мм от замка кольца.

Толщина бандажей К.П. менее 35мм.

Толщина ободьев цельнокатанных колес менее 25мм.

ШАБЛОН УТ-1

Универсальный для контроля параметров поверхности катания колесных пар тягового подвижного состава.

Техническое описание и инструкция

По эксплуатации модели УТ-1.

ВВЕДЕНИЕ

Универсальный шаблон для контроля геометрических параметров поверхности катания бандажей колесных пар тягового подвижного состава (ТПС) применяется для выявления опасной формы гребня, взамен специального шаблона для выявления вертикального подреза гребня на высоте более 18 мм. Шаблон позволяет использовать дополнительный критерий оценки изношенного колеса — параметр крутизны гребня як и вести инструментальный контроль его величины.

Шаблон может быть применен для замера толщины гребня и определения его высоты. При этом, величина проката может быть определена путем вычитания чертежного размера высоты гребня для профиля, применяющегося в депо, из высоты гребня, определяемой с использованием данного шаблона.

НАЗНАЧЕНИЕ ШАБЛОНА.

Шаблон модели УТ1 предназначен для измерения и контроля следующих геометрических параметров поверхности катания бандажей колесных пар ТПС: толщины гребня, параметра крутизны гребня (выявления опасной формы гребня), высоты гребня.

Шаблоны предназначаются для локомотивных депо при осмотре, освидетельствовании, ремонте и формировании колесных пар.

В Поездку

Все для локомотивной бригады

Износы и неисправности колёсных пар

При качении по рельсам происходит естественное изнашивание колёс, в результате чего уменьшается толщина их ободов и гребней. Износ обода по кругу катания по сравнению со стандартным профилем называется прокатом.

Для обеспечения безопасности движения подвижного состава недопустимым считается прокат колёс

По мере нарастания глубины проката увеличивается относительная высота гребня, которые могут повредить элементы рельсовых скреплений.

Допустимые значения толщины обода установлены из условий предотвращения его излома от динамических воздействий при движении поезда.

Естественный износ гребня приводит к уменьшению его толщины и образуется на гребне со стороны поверхности катания так называемый вертикальный подрез или остроконечный накат. При наличии таких дефектов и тонких гребнях колёс в процессе прохождения колёсной пары по стрелочному переводу может произойти отжатие остряка от рамного рельса.

Поэтому не допускается:

Из-за неисправности тормозного оборудования или неправильного управления тормозами на поверхности катания колёс могут образоваться ползуны, навары и кольцевые выработки.

Ползуны

Плоские места возникают при скольжении колёс по рельсам без вращения (движение юзом). Затяжной отпуск тормозов иногда приводит к появлению навара – смещения металла на поверхности катания. Из-за таких дефектов увеличивается динамическое воздействие колёс на рельсы, могут появиться изломы рельсов, трещины в элементах колёсных пар или даже разрушения буксовых узлов.

Скорости следования подвижного состава с ползунами на колёсных парах:

У колёсных пар пассажирских вагонов допускается навар высотой не более 0,5 мм, грузовых – не более 1 мм. Вагоны с наварами не более 2 мм на колёсных парах разрешается довести без отцепки от поезда до ближайшего пункта технического обслуживания, где имеется оборудование для замены колёсных пар, предельная скорость пассажирских вагонов в этом случае ограничивается 100 км/час, грузовых – 70 км/час.

Кольцевые выработки

Ослабляют колёса и являются концентраторами напряжений.

Ширина выработок допускается не более 15 мм, глубина при расположении дефекта на уклоне 1:7 – не более 2 мм, на других участках поверхности катания – не более 1 мм.

Выщербины

Под воздействием динамических нагрузок в местах расположения ползунов, наваров, усталостных и термических трещин происходит выкрашивание металла – образуются выщербины.

Выщербины глубиной до 1 мм в расчёт не принимаются при любой длине. Неисправная колёсная пара считается с выщербиной по глубине более 10 мм или по длине более 25 мм у пассажирских вагонов и более 50 мм у грузовых, или если в месте выщербины имеется расслоение или трещина, идущие в глубь металла.

Не разрешается также эксплуатировать колёсные пары, у которых ширина обода колеса менее 126 мм или местное увеличение ширины более 5 мм. Расстояние между внутренними гранями колёс у ненагруженной колёсной пары должно быть 1440 мм. У локомотивов и вагонов, а также специального самоходного подвижного состава, обращающихся в поездах со скоростью свыше 120 км/час до 140 км/час, отклонения допускаются в сторону увеличения не более 3 мм и в сторону уменьшения не более 1 мм, при скоростях до 120 км/час отклонения допускаются в сторону увеличения и уменьшения не более 3 мм.

Сдвиг или ослабление ступицы колеса на оси

Неисправными считаются колёсные пары, у которых имеется сдвиг или ослабление ступицы колеса на оси.

У локомотива при выявлении ослабления бандажа обязательно убедиться в состоянии бандажного кольца о совпадении контрольных полос красного цвета на бандаже и ободе (бандаж и обод протереть). На этих красных полосах находятся и контрольные отметки кернами на бандаже 4-5 лунок глубиной 1,5-2 мм и канавка глубиной до 1 мм на ободе. При совпадении контрольных полос и контрольных отметок, проверить состояние бандажного кольца.

Ослабление бандажного кольца допускается в нескольких местах, в сумме по длине не более 30 % на локомотивах и не более 20 % на МВПС, а также не ближе 100 мм от замка (стыка) кольца.

Если бандажное кольцо имеет большую слабину, разрешается следовать до первого депо со скоростью не более 60 км/час, не реже, чем через 20 км останавливать поезд для осмотра бандажного кольца. При сдвиге бандажа мелом или тупой чертилкой нанести новые полосы на ободе и бандаже, на более чем через 20 км остановиться, проверить совпадение этих контрольных отметок. Если новые контрольные полосы совпадают, следовать с установленной скоростью до первого депо.

Если контрольные отметки не совпадают, стереть их и нанести новые, проверить состояние бандажного кольца (если кольцо частично выходит из выточки в бандаже, следовать с перегона на станцию со скоростью не более чем 15 км/час, постоянно наблюдая за состоянием бандажа), отключить тяговый двигатель, отключить ТЦ данной тележки, вести поезд со скоростью не более чем 60 км/час контролируя состояние бандажа.

Не допускается выпускать в эксплуатацию и к следованию в поездах подвижной состав и специальный подвижной состав с трещиной в любой части колёсной пары или трещиной в ободе, диске и ступице колеса.

Очень важно своевременно выявить колёсные пары с износами и повреждениями, угрожающими безопасности движения. Успешно выполнить эту задачу помогает знание признаков некоторых неисправностей. Так, о наличии ползунов, выщербин и наваров свидетельствует характерный стук колёс при движении по рельсам, более частый, чем на стыках.

Тщательно следует осмотреть после остановки поезда и колёсную пару, двигавшуюся юзом или с прижатыми тормозными колодками, — на ней могут быть ползуны и навары.

Образование пылевого валика, скопление ржавчины или инея (зимой) являются признаками трещины, подозрительное место следует тщательно расчистить и осмотреть с помощью лупы.

Признаки перегрева тормозных колодок свидетельствуют о замедленном отпуске тормоза. В таком случае часто образуются кольцевые выработки на поверхности катания колёс, могут быть ползуны и навары, (у локомотивов ослабление и проворот бандажей).

Разрыв краски в месте сопряжения бандажа и ступицы (на локомотивах), выступающее из-под бандажа масло или влага, наличие ржавчины в месте сопряжения являются признаками ослабления бандажа. В этом случае необходимо проверить наличие проворота у данной колёсной пары (риски на бандаже и ступице должны находиться напротив).