Voc лос что это

VOC (ЛОС) Летучие органические соединения

Летучие органические соединения (ЛОС) – VOC (англ. Volatile Organic Compounds) – это химические вещества, выделяющиеся в атмосферу с выхлопными газами двигателей, работающих на органическом топливе, в процессе переработки нефти, мусорных отходов, химического производства, при распылении красок, высыхания растворителей и так далее. Особая угроза исходит от огромного количества строительных материалов разного качества, которые мы используем во время ремонта в своих домах и квартирах. Воздействие этих соединений на человека в помещении в 10 раз выше, чем на улице, а в первое время после нанесения эта доза может превышать допустимые нормы в сотни раз. Подойдя к выбору краски формально, возможен риск возникновения хронической усталости, головных болей, болезней органов дыхания.

В 2004 году в Европе была введена Директива VOC, предусматривающая снижение эмиссий летучих органических веществ в красках, лаках и других видах строительных и отделочных материалов. Исходя из постановлений Директивы, рынок лакокрасочных материалов разделен на несколько категорий, для каждой из которых устанавливается свой предел ЛОС (как на основе органических растворителей, так и на водной основе). К примеру, символ экологической чистоты продукта “Эко-цветок” (Ecolabel) присуждается только тем краскам для стен, ЛОС в которых не превышает 30 граммов на литр. К сравнению, содержание ЛОС в интерьерных красках крупных мировых производителей (не находящиеся в Европе), составляет 130-170 граммов на литр.

Поэтому делая выбор в сторону того или иного производителя, имеет смысл присмотреться к экологическим характеристикам не в последнюю очередь.

Классификация ЛКМ по сухому остатку и VOC: LS, MS, HS, UHS/VHS

В современном мире ужасы всемирного похолодания сменяются угрозами глобального потепления, и наоборот. Объяснение этому одно: человечество загрязняет окружающую среду. Лакокрасочная индустрия тоже вносит в это свой печальный вклад, загрязняя атмосферу растворителями и другими вредными веществами, содержащимися в ЛКМ. Поэтому вполне логично, что в ходе эволюции лакокрасочных материалов одним из приоритетных направлений было улучшение экологических свойств ЛКМ. В конце концов, жить в чистом мире хотят все.

Именно вопросы сохранения окружающей среды на протяжении многих лет заставляют экологов большинства развитых стран, прежде всего Западной Европы, предъявлять к производителям ЛКМ и автосервисам все более жесткие требования к экологической чистоте лакокрасочных продуктов. Главная задача — добиться сокращения выбросов в атмосферу вышеупомянутых растворителей или, как их называют в ученых кругах, — летучих органических соединений (volatile organic compounds, VOC).

C природой шутки плохи

Исследователи подсчитали, что доля растворителей, испаряющихся в атмосферу при производстве и применении одних лишь лакокрасочных материалов, составляет 32% от общей массы выбросов летучих органических веществ.

Чем опасны органические растворители? Помимо того, что они негативно влияют на здоровье работников и повышают пожаро- и взрывоопасность во время хранения и использования ЛКМ, они представляют еще более глобальную угрозу.

Летучие органические соединения относятся к веществам, которые способствуют образованию озона вблизи поверхности Земли, создающего так называемый летний смог.

И хотя озон является природной составляющей атмосферы и защищает Землю от избытка солнечного ультрафиолета, его переизбыток может негативно сказываться на здоровье людей и других живых организмов.

Так, повышенная концентрация озона во вдыхаемом человеком воздухе может стать причиной неизлечимой астмы, вызывать боли и расстройства дыхательных путей. Так что вполне понятна такая озабоченность европейских экологов, стремящихся добиться резкого сокращения выбросов вредных веществ при производстве ЛКМ и покраске.

Как же с этим обстоят дела у нас? Скажем так: в Росии и странах СНГ отношение к вопросам экологии пока не настолько трепетное. Более того, даже стандарты в этой области у нас в корне отличаются от западных. Если в Европе в первую очередь считают то количество веществ, что испарилось (обозначая этот параметр аббревиатурой VOC и измеряя его в граммах на литр), то у нас наоборот — важно не то, что улетело, а то содержание материала, что осталось на поверхности после испарения всех растворителей — так называемое содержание сухого остатка.

LS, MS, HS, UHS/VHS/HD

Эти аббревиатуры как раз и говорят нам о содержании сухого остатка в готовой к применению смеси того или иного лакокрасочного материала — эмали, грунта, лака:

В технической документации эта характеристика чаще всего указывается в процентах. Например, указанная величина — 65%. Это означает, что из приготовленного и нанесенного лакокрасочного материала после испарения всех растворителей на поверхности останется тех самых 65%. Остальное — улетело в атмосферу, отравляя маляра и загрязняя окружающую среду.

К материалам с различным содержанием сухого остатка в лакокрасочной терминологии часто применяются такие термины как «низконаполненный» (это относится к LS-материалам), «средненаполненный» (MS), «высоконаполненный» (HS).

Лучше понять, что здесь имеется в виду под различной степенью наполненности ЛКМ поможет такой простой пример: возьмем немного сахара и насыплем его в воду, пытаясь растворить. Что произойдет? Поначалу сахар будет растворяться хорошо, но если мы постепенно будем досыпать его все больше и больше, то в определенный момент насыщение раствора достигнет критической точки, после которой произойдет его кристаллизация. В таком растворе сверх того, что уже растворилось, больше ничего раствориться не сможет.

Также у нас не получится продолжать растворение с помощью какой-то другой жидкости, если мы добавим ее в этот кристаллизовавшийся раствор, поскольку более эффективного растворителя чем вода, для сахара не существует.

Теперь перенесем эту картинку на ЛКМ, где сахар — это пленкообразователи (смолы), а вода — растворители. Растворимость смолы зависит от ее молекулярной массы и химического состава, а также от применяемых растворителей. Под растворителями здесь имеется в виду не то, что мы наливаем, когда готовим ЛКМ (эти жидкости правильнее называть разбавителями), а те жидкости, которые вводятся в ЛКМ при изготовлении на заводе.

Так вот, в случае с ЛКМ пространства для маневра гораздо больше, чем в нашей аналогии с сахаром. Благодаря совершенствованию полимеров и разработке эффективных растворителей, химикам удалось значительно повысить концентрацию «сахарного сиропа»: от низконаполненного (LS), до средне- (MS), а затем высоконаполненного (HS) и сверхвысоконаполненного (UHS/VHS).

LS и MS

LS-материалы уже давно запрещены на законодательном уровне и официально почти никем не производятся. Но у нас такие продукты нет-нет да и промелькнут на рынке, например под видом какой-нибудь эконом-линейки акриловых лаков. На упаковке аббревиатуры LS вы, разумеется, не увидите.

Обратившись к цифрам, мы увидим, что летучесть LS-материалов составляет порядка 820-840 г/л (тот самый VOC). Показатель сухого остатка у этих материалов очень низок — порядка 30-40%, в связи с чем наносить их нужно было не меньше, чем в три слоя. В противном случае добиться рабочего слоя краски в 50-60 мкм, особенно на вертикальной поверхности, было невозможно.

Почему? Потому что молекулы у такого низкоконцентрированного материала гораздо крупнее, чем у МS или НS-продуктов, и расположены они намного реже. Поэтому нужная толщина пленки при использовании LS-материалов набирается только за три прохода. Если же мы попытаемся набрать такую толщину за один слой, нас ждет фиаско — эмаль попросту стечет на пол, и дело с концом.

Неудивительно, что материалы класса LS устраивали мало кого. И не только по экологическим соображениям, но и с точки зрения экономии. Получается, что из литра такой краски не оставалось практически ничего, если учесть, сколько материала при покраске уходило в опыл (из-за низкого коэффициента переноса пистолетов того времени), а сколько просто улетучивалось в атмосферу (60-70%!).

Все это привело к тому, что химики стали искать способ сделать лакокрасочные материалы менее летучими. Так на свет появились материалы MS.

Здесь нужно понимать один момент — MS-материалы не стали более густыми, нет. В том-то весь фокус и состоит, что при большей концентрации полимера вязкость материала не изменилась. Полимер ведь остался тот же — акриловая смола, но с более низкой молекулярной массой, что позволило повысить ее растворимость в меньшем количестве растворителя.

Ведь использование смолы с меньшей молекулярной массой, наоборот, делает материал более текучим. Вот и получается, что использование такой смолы при меньшем количестве растворителя не изменило вязкость материала. В конце-концов, если бы мы могли без конца перенасыщать раствор (как с сахаром), то в конечном итоге получили бы что-то похожее на шпатлевку.

А вот содержание VOC в MS-материалах значительно снизилось — в среднем до 600 г/л. Что касается сухого остатка, то его величина у этих материалов стала составлять от 40 до 55%.

Вместе с «летучестью» MS-продуктов уменьшился и непродуктивный расход материала. Более концентрированным MS-материалом мы стали достигать необходимой толщины покрытия уже за два прохода.

HS и UHS/VHS

Но и 600 г/л не стали пределом. В конце 2000 года законодательные органы Европейского Союза опубликовали постановление о планируемом в 2007 году ужесточении требований к изготовлению, продаже и применению ЛКМ в зависимости от уровня содержания в их составе летучих растворителей. Ограничения должны были затронуть весь перечень ЛКМ: от шпатлевок и обезжиривателей до лаков и красок.

Теперь содержание органических растворителей в литре приготовленной базовой краски, 2K эмали или лака предполагалось снизить до 420 г/л.

Производители ЛКМ были предупреждены о введении данных ограничений заблаговременно, поэтому у них в запасе оставалось еще семь лет для строительства производств и разработки продукции, которая соответствовала бы новым экологическим нормам.

Чтобы соответствовать этим нормам, нужно было еще больше поднять сухой остаток (снизить VOC). Для этого химикам пришлось поломать голову над синтезом новых полимеров-связующих. Как говорилось выше, чтобы поднять сухой остаток необходимо использовать смолы с низкой молекулярной массой.

Но если в LS и MS материалах для получения пространственно сшитых полимерных пленок в реакциях сшивания должно прореагировать сравнительо небольшое количество функциональных групп, то в случае с продуктами с высоким сухим остатком их должно прореагировать намного больше.

Иными словами, чтобы получить покрытие с необходимыми физическими и химическими характеристиками при меньшей молекулярной массе смолы, эта смола должна обладать более высокой реакционной способностью. Только таким образом можно существенно поднять сухой остаток, сохранив при этом высокие потребительские характеристики покрытия, его хорошую способность к отверждению. Этим и занялись ученые — начали предпринимать действия, направленные на повышение реакционной способности пленкообразователей.

Логично предположить, что физические параметры высоконаполненных HS-материалов в таком случае уже не могут не отличаться от свойств материалов MS и LS. Действительно, из-за высокой концентрации полимера (который сам по себе намного более реакционноспособный) и значительного сокращения количества растворителя, система получается настолько заряженной и плотной, что это уже не может не повлиять на вязкость. Молекул так много и настолько они близко к друг другу, что банка аж трещит!

Высоконаполненные материалы стали более вязкими, что привнесло некоторые изменения в процесс работы с ними. HS-материалы уже за полтора слоя позволяют достигать толщины покрытия в 50-60 микрон, а содержание сухого остатка в них достигло 55-65%.

Но бесконечно уменьшать количество растворителя в краске невозможно — вязкость станет слишком большой. Если бы мы захотели получить получить 100% сухого остатка в банке, в конечном итоге получили бы порошковую краску.

Максимальный предел находится где-то в районе 82-85%, и этого удалось достичь у современных «сверхнаполненных» UHS/VHS-материалов, многие из которых допускается наносить и вовсе в один слой! (или в полтора, но первый — очень легкий).

Наполнить материал еще выше уже невозможно по определению.

Свое слово экологи сдержали и с октября 2007 года в Европе все малярные предприятия обязаны соответствовать новым экологических стандартам.

Если кому интересно, для полного перечня ЛКМ максимально допустимые величины VOC в соответствии с современным законодательством выглядят следующим образом:

О базовых эмалях

А вот с базовыми эмалями история получилась немного другая. Нам известно, что это материалы жидкие, с большим количеством растворителя и тонкослойным нанесением. Низкий сухой остаток и большое количество растворителя нужны здесь для правильной «укладки» металлических пигментов относительно подложки. Если взять и увеличить содержание сухого остатка по аналогии с акриловыми материалами, металлические частицы уже не смогут правильно ориентироваться, что негативно скажется на визуальных свойствах покрытия.

Поэтому, чтобы добиться снижения VOC в базовых эмалях, пришлось переделывать их «под воду». За счет замены органических растворителей водой удалось добиться экологичности базовых эмалей при сохранении их низкого сухого остатка. Как вы могли догадаться, вода для этих красок идет не та, что из-под крана, а специально обработанная. 🙂

Вот так водоразбавляемые базовые покрытия, а также лаки и грунты на сольвентной основе, но с очень высоким сухим остатком и низким VOC позволяют соответствовать современным экологическим требованиям.

Разработчики ЛКМ даже стали выделять продукты, отвечающие этим требованиям, в отдельные группы материалов и давать им специальную маркировку. Обычно такие материалы можно распознать по аббревиатуре VOC или словосочетании Low VOC (LV). Если речь о лаках, то такие лаки часто называют просто VOC-лаками.

Такая маркировка дает возможность специалистам кузовных предприятий при выборе ЛКМ не тратить время на подсчет VOC. Если это материал заслуживающего доверие производителя, то все уже посчитано, а легитимность расчетов утверждена в экологических органах. Ведь часто производитель пишет на банках: HS, VHS, а проверишь — в лучшем случае MS, если не LS.

Но дело здесь не только в экологии.

Любой маляр знает, что если некоторое количество готового к нанесению лака оставить в банке, то через некоторое время образуется не твердое вещество, а некая желеобразная субстанция. Дело в том, что, хотя процесс полимеризации протекает во всем объеме материала, испарение растворителей происходит только с его поверхности. А остатки растворителя резко снижают прочность полимера и ответственны за набор твердости лака и его долговременную усадку.

Поэтому, чем меньше растворителя в материале, тем более толстыми слоями его можно наносить, и тем выше прочность образовавшейся пленки.

Кроме того, при равной толщине пленки материалом с большим сухим остатком можно укрыть большую поверхность. Так, одним литром лака HS можно покрыть площадь примерно на треть большую, чем лаком серии MS.

Так что, как видите, распространение материалов с высоким сухим остатком продиктовано не только экологическими, но и чисто практическими мотивами.

Рассуждая об экологии нельзя забывать и о том, как ведут в работе себя те или иные лаки, как правильно понимать: два или полтора слоя лака нанесено и т.п. О практических тонкостях работы с лаками мы поговорим уже в следующей статье.

VOC датчик в каждый дом: отслеживаем вредную органику по цене двух чашек кофе

Поскольку я родом из крупного сибирского промышленного города, тема качества воздуха меня беспокоит довольно сильно. Я видел статистику онкобольных и корреляцию с показателями экологического надзора, и решил, что лучше обкладываться датчиками 80 лет, чем прожить 30.

Почему важно отслеживать VOC

И, если вы тоже живете в крупном городе с окнами видом на широкий проспект, то новости не самые приятные.

Каждый раз, когда вы проветриваете комнаты, вместе с кислородом к вам домой может попадать добрый десяток сложных соединений, которые не отслеживаются ни популярными нынче датчиками PM2.5, ни менее привычными CO2 сенсорами.

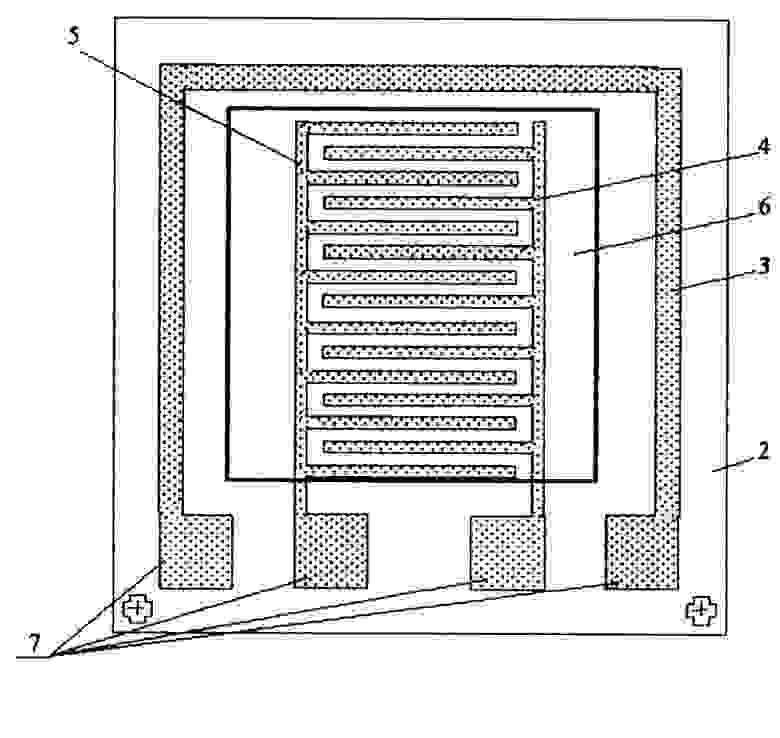

Изобретаем сенсор

Теперь нагреем датчик до некоторой температуры, чтобы разогретые соединения летучей органики из воздуха оседали на пленке и изменяли ее теплопроводность.

Все это я, конечно же, не изобретал. Все уже изобретено и запатентовано. Сенсоры, использующие в своей работе MOX принцип очень распространены, и, как раз такой вполне подойдет чтобы отслеживать VOC в доме.

Собираем прототип

Чтобы построить наш датчик, определимся с сенсором, который он будет использовать.

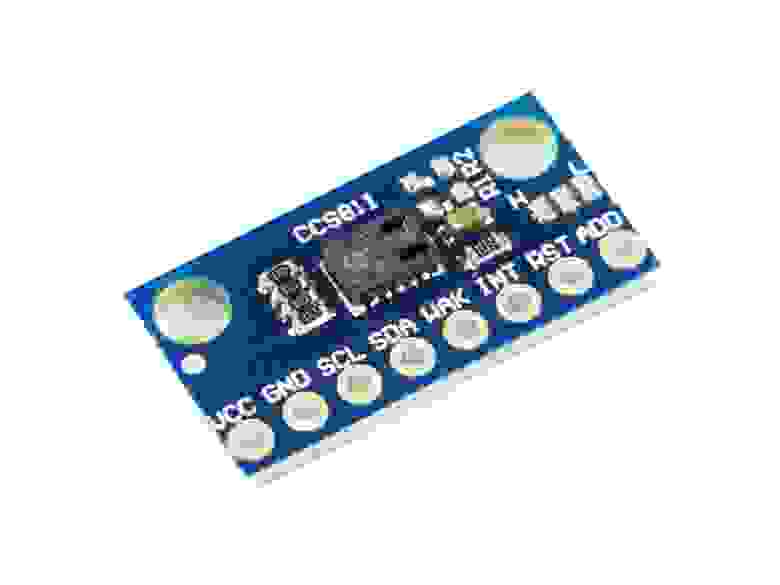

После поиска на алиэкспрессе и в магазинах электроники Питера, я остановился на CCS811:

Давайте соберем что-нибудь на ардуинке и, на самом ли деле сенсор так хорош.

Надо сказать, прототип получился в лучших традициях: с кучей соплей, навесного монтажа, быстрых правок прошивки уже после заливания всей схемы термоклеем и плохой 3D-печати. Но свою задачу он худо-бедно выполнил, и показал что датчик действительно хороший.

Не без нюансов

Термостабилизация

Самая главная проблема датчика содержится в принципе его работы. Чтобы разогревать летучую органику, он греется сам. А, поскольку термодатчика в нем нет, его температура перегрева всегда примерно одинакова и без какой-то термостабилизации сенсор начинает показывать скорее свой температурный дрейф, чем что-то полезное.

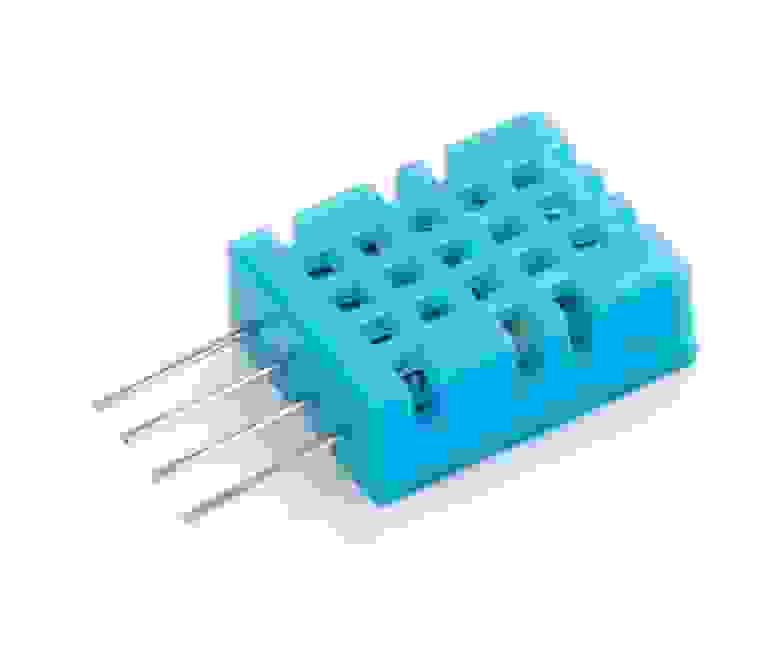

К счастью для нас, датчик поддерживает внешнюю стабилизацию по температуре и влажности. Он может принимать данные о температуре и влажности, причем в готовом виде, по той же I2C шине. Так что ситуация решается любым дешевым термометром.

DHT11. А почему бы и нет? Нам здесь не нужна какая-то большая точность или стабильность показаний, нам нужно только получать температуру до градуса и влажность до нескольких процентов, чтобы передавать их в газоанализатор. При этом датчик можно купить где угодно и стоит он от 50 до 200 рублей.

Энергопотребление

Поэтому в готовом датчике весь стабилизатор будет отдан датчику, а вместо экрана будем выводить данные в последовательный порт и почитывать их моим умным домом.

Плохо работает в корпусе

Пожалуй, стоило по-другому разместить сенсор в корпусе, потому что отверстий в задней стенке корпуса, которых было достаточно чтобы поддерживать примерно одинаковые температуру и влажность в корпусе и снаружи, для VOC сенсора уже не хватило.

Чтобы сенсор адекватно изменял свои показания и делал это достаточно быстро, корпус для него должен хорошо проветриваться, а сам сенсор не должен быть перекрыт монтажом или креплениями.

Рассчитанные значения CO2 никуда не годятся

В действительности же, это работает крайне плохо: значениям eCO2 можно доверять только при околонулевых значениях летучей органики и нормальных условиях в отсутствии открытых окон и ветра.

Собираем датчик

Итак, сам сенсор работает, если его правильно приготовить.

Пусть новое устройство будет максимально тонким бекендом и просто отдает сырые результаты измерений, которые будут обрабатываться отдельно.

Схема тоже простая и максимально дешевая. Ардуинку, если что, можно заменить на практически любой контроллер с одним-единственным IO портом и реализованной I2C шиной. Я ее выбрал здесь скорее потому, что на ней распаян неплохой понижающий стабилизатор на 3.3 вольта и ее можно прошивать через usb.

Прошивка железки получилась максимально простая и почти никак не использует периферии контроллера. В основном цикле с программной задержкой просто крутится последовательное чтение данных с датчиков и корректировка газоанализатора.

Ссылки на репозиторий с кодом я оставлю ниже, а пока можно собрать весь девайс и посмотреть, как он работает.

Корпус я тоже перемоделировал: вытравить печатную плату мне сейчас нечем, а ждать, пока это сделает JLPCB я не хочу. Поэтому я разместил ардуинку в воздухе на ножках корпуса, а датчики уложил в кроватки и прихватил термоклеем.

Простенький баш-скрипт позволит нам почитать данные и убедиться, что все работает.

Из температуры и влажности, кстати, становится понятно, насколько сильно греется газоанализатор: температура в комнате как минимум на пару градусов ниже, а влажность весной в Петербурге редко опускается ниже 40% даже в квартирах.

После нескольких падений стало понятно, что ничего никуда не отвалится, так что можно накрывать железки крышкой, не забыв сделать в ней хорошую вентиляцию.

Запитываем на ардуинке RESET через резистор подтяжки и склеиваем половинки корпуса.

Пишем клиент

Практически все датчики в доме у меня репортят свои данные в Home Assistant через MQTT шину. Этот не должен стать исключением.

Выходит, что здесь нужен простенький клиент, который будет читать данные из последовательного порта, парсить строчку от датчика и паблишить значения в топики MQTT.

Для начала подойдет. Теперь подождем какое-то время и посмотрим, что происходит с воздухом в квартире.

И есть сразу две плохие новости. Во-первых, не стоило проветривать квартиру под вечер, а во-вторых, клиент и график никуда не годятся.

Датчик, пусть и термостабилизированный, выдает мгновенные значения, превращая график в шум, из которого можно оценить, в лучшем, случае, порядок значений.

Кроме того, скрипт на Python не умеет переподключаться к датчику, если его отключить, а делать это поначалу хотелось часто.

Пишем нормальный клиент

Наш новый клиент должен делать две вещи: правильно усреднять значения датчика и быть максимально автономным. То есть, если я вдруг выдерну девайс из порта и отключу MQTT сервер, а потом верну как было, клиент должен продолжить читать данные

Раз уж так получилось, что в последнее время, я использую Scala-стек, то и клиент для датчика будет на нем и классических акторах, которые я давно хотел попробовать

В качестве алгоритма усреднения данных, после пары экспериментов, я выбрал расчет скользящего среднего по последним N измерениям. Это дает возможность быстро видеть изменения показаний, сглаживать график и практически исключать влияние выбросов, хотя и не является робастной.

Время взглянуть на графики

Подождем еще пару дней чтобы набрать новых значений и посмотрим, во что превратился наш график после усреднения значений.

Реакция на клей для принтера, а если точнее, на растворитель в нем, более детально. При этом, производитель на голубом глазу гарантирует безопасность. Пожалуй, перейду на карандашный клей.

И, наверное, начну открывать окна перед тем как открывать банку с изопропиловым спиртом. Впрочем, датчик говорит, что выветривается он так же быстро, как и появляется.

А это коротко о безопасности домашней 3D печати. Если на PLA, PETS и SBS датчик не отреагировал практически никак, то от попытки попечатать ABS без принудительной вентиляции количество органики выросло до совсем уж нездоровых значений.

Проветривание здорового человека. Отлично видно, как упало значение VOC. Примерно так же отреагировал и отдельный датчик углекислоты, который стоит у меня уже давно.

А на этом графике можно наблюдать, как в городе изменился ветер и дунул с залива, да так, что чуть не унес меня, вместе со всей остальной органикой.

Проверяем правильность показаний

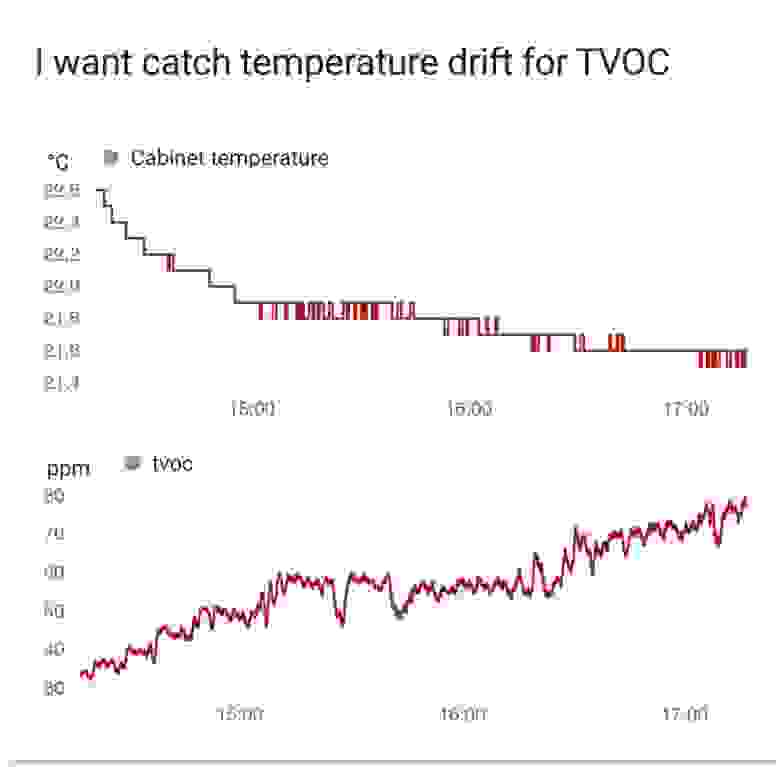

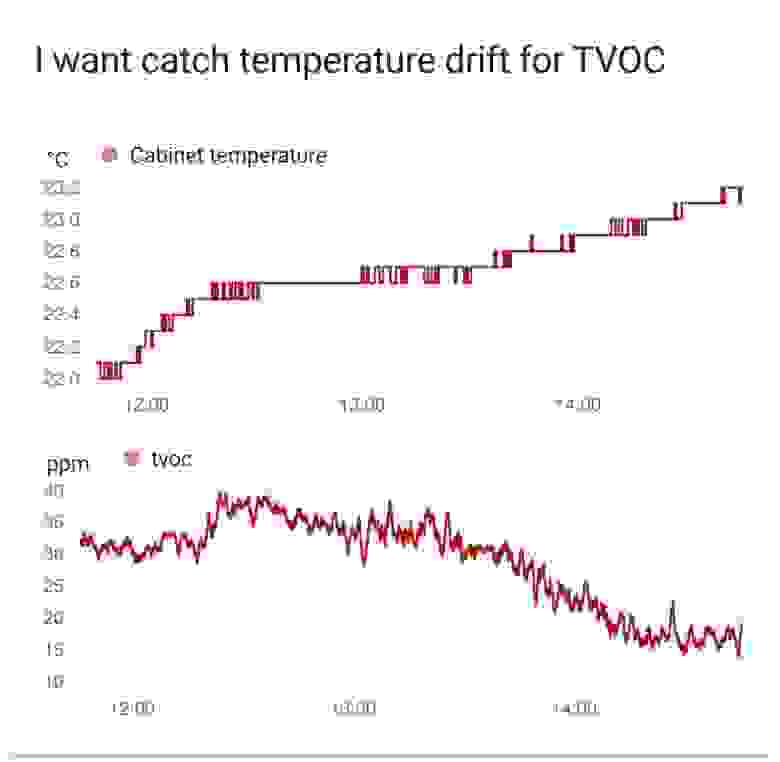

Для начала, убедимся, что наш датчик действительно термостабилизированный. Поскольку, я отслеживаю температуру во всех комнатах, несложно завести еще один виджет в Home Assistant, на котором поискать зависимости графиков температуры и VOC.

При примерно одной и той же температуре, значение VOC выросло почти вдвое. Впрочем, это как раз ничего не доказывает: температурного дрейфа тут и быть не могло. Давайте поищем что-нибудь более явное.

К слову сказать, такой график можно видеть практически каждый вечер: выхлопных газов больше, солнечного тепла меньше. Грустно, но температурного дрейфа здесь тоже нет. Поищем что-нибудь еще.

А здесь наоборот, типичная картина для середины дня: транспорта вокруг меньше, а солнце как раз входит в свой зенит.

Калибровка датчика

Поскольку датчик ничего не знает о референсных значениях, его автоматическая ежедневная калибровка состоит в обновлении бейзлайна по нижнему значению.

Это подходит для большинства сценариев домашнего использования, но, поскольку, калибровочное значение сбрасывается после перезагрузки, иногда можно видеть такую картину.

Здесь произошло сразу две вещи: сброс бейзлайна и остывание датчика, которому потребовалось какое-то время на то, чтобы снова разогреться до рабочей температуры.

Начинать верить показаниям сенсора, если ориентироваться на сравнении расчитанного им CO2 и точно известным значением от другого датчика, можно через несколько часов непрерывной работы, а на то, чтобы откалиброваться полностью, датчику требуется чуть больше суток.

Для меня, у которого этот датчик работает всегда, это совершенно нормально, но в прошивке несложно добавить ручную калибровку, подобно тому, как это сделано для термостабилизации.

После того, как датчик самостоятельно откалибровался, его показания не будут меняться без изменения окружающей среды.

Стоимость

Я обещал хороший датчик VOC по цене двух чашек кофе. В его качестве можно не сомневаться после всех графиков выше, так что теперь посчитаем стоимость компонентов:

Итого вышло 812 рублей, что чуть-чуть дешевле, чем два стакана Декаф Ванильный Латте Миндальное Венти из старбакса по цене 420 рублей за чашку. На оставшиеся деньги можно как раз купить МГТФ кабель и подтягивающий резистор для датчика влажности.

За эти деньги можно, чутка поработав паяльником, получить хороший рабочий датчик летучей органики, который будет привлекать внимание не только к новой мебели, но и к тому, из чего она сделана.